润滑剂对金属磨具湿法成形组织和性能的影响

邵俊永 黎克楠 冯圆茹 张良 窦振 董德胜 李大水 许本超

关键词 润滑剂;金属磨具;组织及性能;湿法成形

中图分类号 TG74 文献标志码 A

文章编号 1006-852X(2023)01-0059-07

DOI 码 10.13394/j.cnki.jgszz.2022.0230

收稿日期 2022-10-15 修回日期 2023-01-05

随着电子和光电信息技术的蓬勃发展,各类电子器件和功能微结构部件倾向于微型化、精密化、复杂化。晶圆厚度、线宽、划切槽、芯片尺寸等逐渐减小,光栅等功能器件几何结构变得更复杂,这对金属磨具配方体系和结构精度提出了新的挑战。传统模压成形工艺难以满足跨尺度材料的高效、精密、均质生产需求。

目前,金属基超硬磨具多采用传统模压成形,即将混合均匀的粉体投入模具中,经过摊料后冷压成形再烧结。该工艺不适合含有纤维的多元跨尺度配方体系,难以制造复杂结构和极薄等难成形磨具。同时,传统模压磨具品质不稳定,易出现磨料上浮、成分偏析、密度不均等缺陷。

注射成形、辊压成形及挤出成形等湿法成形工艺可以实现极端复杂结构磨具的高效精密均质制造。该类成形工艺由于混料时加入了液相黏结剂,不需要摊料,避免了磨料上浮、成分偏析等缺陷,减少了粉尘,适用于任何体系金属磨具的成形制造,可连续生产,提高生产效率。但是如何高质量脱模是湿法成形的瓶颈问题之一,目前国内外在润滑脱模方面开展了大量研究。

传统模压成形很少加入润滑剂,但在湿法成形中,润滑剂有着重要的润湿和润滑作用。一方面,通常需要添加一定量的润滑剂来改善其润湿性。润滑剂吸附在金属粉末表面,降低金属粉末的表面能,使金属粉末和金刚石等均匀分散在黏结剂中。另一方面,润滑剂也起到了十分重要的脱模作用,可作为内脱模剂使用[1-3]。

添加的润滑剂种类对金属粉末组织性能的影响一直是粉末冶金行业关注的问题之一[4-9]。润滑剂的种类繁多,其含量[10-11]、极性12]、碳残留、残渣微观组织、加入方式[13] 等都对成形组织性能产生影响。润滑剂直接影响粉体装载量以及湿法成形生坯强度,从而影响烧后坯体的密度、强度以及烧结制品的性能等。当前对此问题的研究主要致力于常规粉末压制的润滑剂选择方面[14-15],少有关于湿法轧制成形工艺中润滑剂对成形组织和性能的相关研究。

因此,以粉末冶金常用的硬脂酸锌、进口HV1 润滑剂为实验研究对象,通过TG/DSC 分析、压坯及烧结样品密度和烧结样品强度测试、金相显微组织和扫描电子显微镜微观组织观察等手段,研究润滑剂对湿法轧制成形胎体组织和性能的影响,以期改善金属磨具新型成形工艺。

1 实验材料及方法

1.1 实验材料

实验中的铜基胎体由质量分数为50% 的铜粉、40% 的Cu85Sn15 预合金粉和10% 的锡粉组成。在上述铜基胎体基础上, 加入体积分数为12.5% 的M5/10的金刚石磨粒制备铜基金刚石磨具。辊压湿法成形采用PVE 基临时黏结剂,主要成分为PEG 和PVB,加入定量酒精。选用的润滑剂有2 种,分别为:(1)鲁川化工生产的硬脂酸锌(ZnSt2),分析纯,锌质量分数为10.2%~11.2%,熔点为120 ℃;(2)上海攀亚代理的进口德国HV1 型润滑剂。

1.2 实验方法及过程

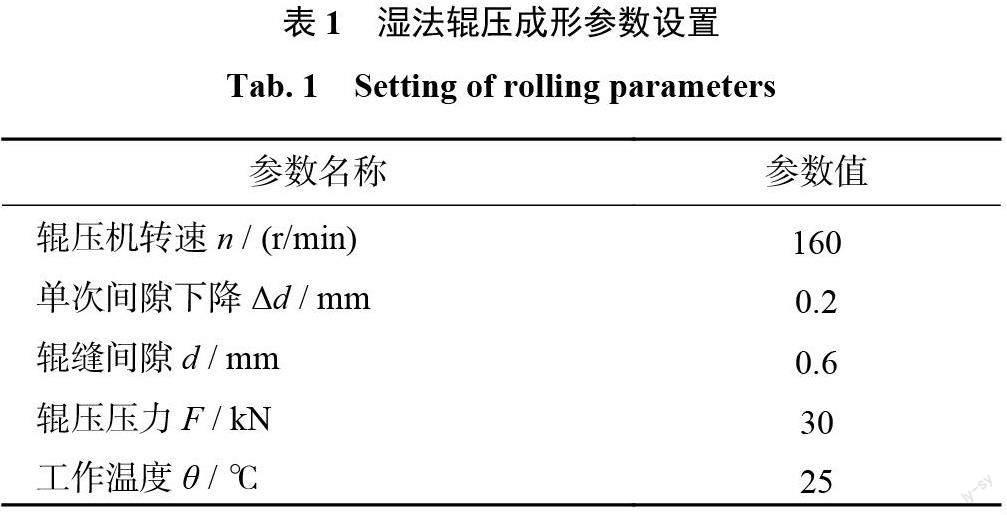

将自制的一定质量分数的PVE 黏结剂配置成溶液,电热恒温水浴加热5 min 后,倒入盛有均匀混合的铜基结合剂与润滑剂的研钵中,搅拌10 min 得到均匀混合成形料。为满足本实验脱模要求,润滑剂的质量分数为1.5%,设计3 组润滑剂实验:(a)不添加润滑剂;(b)加入HV1 润滑剂; (c) 加入硬脂酸锌润滑剂。混合成形料在设计的轧辊设备作用下,成形为60 mm ×60 mm × 0.6 mm 的带状压坯,辊压参数设置如表1 所示。待压坯自然干燥12 h 后,放置于CR-ZQ12 高温节能真空气氛炉中在400 ℃、保温120 min 条件下脱酯,脱脂后经RYJ-2000A 烧结压机在560 ℃、4.8 MPa 压力、保温5 min 条件下烧结得到烧结样品。

1.3 原材料及样品的检测与表征

用STA449-F3 同步热分析仪进行润滑剂粉末的热重及差热分析;用FEI INSPECT S50 型扫描电子显微镜(SEM)观察润滑剂灼烧后产物的形貌和烧结样品断口的组织及形貌;用排水法测量压坯及烧结样品密度;将烧结样品热镶后打磨抛光,再用BX51 光学显微镜观察烧结样品的组织形貌;用BRUKER 生产的ADVANCE型X 射线衍射仪进行物相分析;采用LECO CS844 碳硫分析仪测定烧结样品的残碳量;采用TH-8203S 型电子式万能试验机测试烧结样品的三点抗弯强度。

2 结果与讨论

2.1 润滑剂的热力学特性和残渣微观结构

取Al2O3 坩埚,称量作好基线,随后加入硬脂酸锌、进口HV1 润滑剂样品,放入同步热分析仪中测得TG和DSC 曲线,结果如图1 所示:硬脂酸锌和HV1 润滑剂在升温至500 ℃ 后质量损失基本保持不变,剩余质量分数分别为79.28% 和95.16%, 即在500 ℃ 时, HV1润滑剂的残留量很少,而硬脂酸锌润滑剂的残留量较多,且在升温超过700 ℃ 时仍有大量残留物质,可能会对烧结样品的质量产生一定程度的影响。

将盛有等质量的硬脂酸锌和HV1 润滑剂的坩埚放置于真空还原炉升温至600 ℃ 保温2 h,灼烧后称重。硬脂酸锌的残留量( 质量分数, 下同) 约为20.00%,HV1 润滑剂的残留量约为3.00%,后者的残留量遠低于前者的。

图2 为2 种润滑剂高温灼烧后残渣产物的SEM 图。由图2 可知:硬脂酸锌灼烧后的残留物为分散细小的类球形颗粒, 颗粒间有明显间隙, 其颗粒尺寸为300~700 nm(图2a、图2b);HV1 润滑剂的残留物尺寸较大,为互锁的不规则块状结构(图2c、图2d)。因此,相比于硬脂酸锌,HV1 的脱脂残留显著减少,同时HV1 残留的互锁不规则结构对湿法成形坯体的力学性能影响更小。

2.2 润滑剂对烧结样品表面形貌的影响

为了研究润滑剂对烧结样品表面形貌影响,首先对未加脱模剂烧结样品的表面和物相进行深入分析,其结果如图3 和图4 所示。从图3 中可以看出:在当前工艺条件下,原始的金属磨具结合剂主要为高锡含量的Cu-Sn 金属间化合物δ-Cu10Sn3、δ-Cu13.7Sn、δ-Cu3.7Sn以及α-Cu-Sn 固溶体。

根据Cu-Sn 二元合金相图,在当前物质组分及工艺条件下, 最终得到的烧结样品组织主要为α 相和(α+δ)共析体,(α+δ)共析體是在520 ℃ 发生共析反应形成的。其中,δ 相在350 ℃ 发生共析转变的速率极小,因而只能形成(α+δ)共析体。由于δ 是一种硬脆相,含量多时会对合金的塑形产生危害[16-17]。

根据铜锡合金粉末烧结机理[16-18] 可知:随着温度、压力的不断增加,锡元素逐渐向粉末颗粒外部聚集,从而形成锡含量较高的低熔点Cu-Sn 金属间化合物。在高温的持续作用下,低熔点的高锡相熔化形成液相,液相受毛细管力驱使流动,导致粉末颗粒重排,从而获得紧密的堆砌和最小的孔隙总表面积,使烧结体致密度迅速提高。

图4 为未加脱模剂时烧结样品的背散射电子图像,图4 中能看到样品有白色区、灰色区、灰黑区3 种区域。在3 种区域中分别选取3 个位置进行能谱分析,结果如表2 所示。结果显示:灰黑色区域的C 处未检测到Sn 元素,对应富铜区;灰色区域的B 处Sn 元素质量分数为12.62%, 对应Cu-Sn 固溶体; 白色区域的A 处Sn元素质量分数为22.21%,Sn 含量较高,对应Cu-Sn 的金属间化合物。

图5 为未加或加入不同润滑剂后烧结样品的光学显微组织照片,其中图5 中分布的黑点为粉末烧结过中出现的孔洞。

将图4 和图5 形貌结合,并结合文献[18] 中的结论“青铜合金显微组织中Cu -Sn 的中间化合物为灰蓝色,富铜区为淡红色”,得出图5 中的黄色区域为富铜的Cu-Sn 固溶体,灰蓝色区域为高锡含量的Cu-Sn 金属间化合物,淡红色为富铜区域。

图5 的烧结样品的光学显微组织图表明:未添加润滑剂的烧结制品中孔隙相对较少,组织更致密,灰蓝色区域少。添加硬脂酸锌和HV1 润滑剂对烧结制品表面形貌的影响基本一致:在富铜组织区域均存在大量细小弥散孔洞,高锡含量的Cu-Sn 金属间化合物组织明显增多。添加润滑剂的烧结制品孔洞多且分散,阻碍了烧结过程中锡元素的扩散,有助于金属间化合物的生成。润滑剂以分散的细小颗粒存在于金属结合剂样品中,高锡含量的Cu-Sn 金属间化合物熔点较低,烧结过程形成液相且聚集,排出润滑剂挥发造成的空洞。富铜组织区域熔点较高,难以形成液相,其中夹杂的润滑剂烧结挥发后,留下的大量气孔无法消除,生成大量细小弥散孔洞,有利于金属磨具的磨削散热。

2.3 润滑剂对烧结样品断口组织的影响

图6 为不同润滑剂烧结样品的断口SE(二次电子)模式下的SEM 图。图6 的结果显示:未添加润滑剂的烧结样品断口组织最为致密平整,孔洞小且数量少,孔洞类型多为闭孔;添加润滑剂的组织疏松,呈窝状,存在较多孔洞间隙,孔洞数量明显增加,且加硬脂酸锌的样品组织最疏松,致密度最差。

2.4 润滑剂对压坯及烧结样品密度的影响

不同压坯及烧结样品的密度测量结果如图7 所示。从图7 可以看出:添加HV1 润滑剂的压坯密度和未添加润滑剂的基本相等,分别为4.082 g/cm3 和4.102 g/cm3;添加硬脂酸锌(ZnSt2)的压坯密度最低,仅为3.895g/cm3。对于烧结样品密度,未添加润滑剂的烧结样品密度最高,为7.286 g/cm3;添加硬脂酸锌润滑剂的烧结样品密度最低。添加HV1 或硬脂酸锌润滑剂的压坯密度分别降低0.5% 或5.0%,烧结样品的密度分别降低1.5% 或3.7%。烧结样品密度的降低将导致湿法辊压成形强度的降低。

在满足本实验脱模需求的润滑剂比例条件下加入润滑剂,一方面使得金属粉末颗粒表面黏附了较多的润滑剂,阻碍了金属粉末颗粒的重排、联结及扩散,不利于粉末颗粒之间的机械啮合;另一方面,相同质量的润滑剂所占有的体积远大于铜基结合剂的,润滑剂的加入降低了其成形时可达到的最高密度。因此,加入润滑剂使压坯密度降低。同时图1 结果表明:硬脂酸锌在烧结后残留物的质量分数约为20.00%,HV1 残留物质量分数仅为3.00%,这些残留物存在于金属粉末颗粒界面处,阻碍了相邻金属粉末颗粒之间的原子扩散,影响其烧结样品的致密化,使得烧结样品密度降低。样品密度的降低必将引起样品强度的降低。

2.5 润滑剂对湿法成形强度的影响

不同烧结样品的碳含量结果如图8 所示,其抗弯强度测试结果如图9 所示。由图8 可以看出:未添加润滑剂的烧结样品中碳的质量分数最低,为0.312 5%;HV1 脱模剂的次之,为0.381 4%;采用硬脂酸锌(ZnSt2)为润滑剂的烧结样品碳质量分数最高,达0.498 2%。

从图9 中可以看出:未添加润滑剂的烧结样品的最大抗弯强度最大,为465.714 MPa;加入HV1 润滑剂后,对烧结样品的抗弯强度影响较小,降低4.4%;加入硬脂酸锌润滑剂的烧结样品的抗弯强度大幅下降,降低9.1%。这是由于硬脂酸锌为润滑剂的烧结制品中存在较多的有机物残留,孔隙度较大,粉末原始颗粒之间的联结较弱,容易发生分离。此外,根据图4 的结果,硬脂酸锌的加入,阻碍了Sn 的扩散,造成部分区域Sn含量增多。随着Sn 含量的增多,胎体的塑性下降,烧结样品的强度被破坏,对制品的组织和性能带来不良影响。图2 中硬脂酸锌过量的纳米团状颗粒组织,和HV1 的不规则形状相比,也是其强度降低的原因之一。

总之,对于粉末轧制工艺来说,烧结样品中的有机物等残留物越少、碳含量越低,制品越致密、越能获得较高的强度。基于此,烧结后制品中的有机物残留越少越好。而图1 的残留物结果表明硬脂酸锌润滑剂的最多,HV1 润滑剂的较少,与图8 中的碳含量变化规律及图9 中抗弯强度变化规律相对应。

2.6 润滑剂对金属磨具磨削性能的影响

根据以上不同润滑剂特性和对结合剂组织和性能影响结果,HV1 型润滑剂具有较好的实验效果。因此磨削实验选用HV1 型润滑剂进行湿法辊压制备金属磨具,并和传统成形磨具开展磨削实验对比,结果如图10所示。

从图10 可以看出:添加润滑剂的湿法辊压成形崩边要比传统成形的小很多;添加HV1 湿法辊压成形的金属磨具切割陶瓷板25 刀后损耗为0.217 mm,模压成形在相同磨削工艺条件下损耗为0.258 mm, 增大了19%。加入润滑剂降低了成形的密度和强度,理论上会弱化金刚石与金属结合剂界面的结合强度,进而降低金属磨具的寿命、提高其锋利性。同时,大量的微观空洞组织(图5 和图6)增加了金属磨具的排屑、散热和自锐能力,减少了磨削过程中残余应力的产生,进而有效降低了磨削崩边,这从微观方面进一步解释了相关磨削实验结果。

3 结论

(1)HV1 润滑剂烧后残余量远小于硬脂酸锌的。硬脂酸锌的脱脂残留量约为20.00%( 质量分数, 下同),残渣为纳米级颗粒的团聚体;HV1 润滑剂的残留量仅为3.00%, 残渣为尺寸约10 μm 的互锁型无规则颗粒;

(2)HV1 和硬脂酸锌均会在富铜组织区域引发大量细小孔洞产生,提高高锡含量的Cu-Sn 金属间化合物组织比例。添加HV1 和硬脂酸锌润滑剂的压坯密度分别降低0.5% 和5.0%,烧结样品的密度分别降低1.5% 和3.7%,抗弯强度分别降低4.4% 和9.1%。相比于硬脂酸锌润滑剂,HV1 对压坯和样品性能的影响较小,更适用于金属磨具各类湿法成形的应用。

(3)润滑剂有利于降低金属磨具的磨削崩边,添加HV1 润滑剂的湿法辊压成形磨削崩边小于传统成形的,但损耗相对增大19%。