浅析轧机减速箱诊断技术的运用

周根荣,周德刚,林 素

(乳源东阳光优艾希杰精箔有限公司,广东韶关 512721)

0 引言

随着国内诊断技术的成熟、诊断设备的多样化以及投资成本的下降,振动分析和专业诊断工具在旋转设备上的运用已得到了广泛运用。振动分析是设备状态监测的一种有效手段,它通过专业软件分析,配合专业诊断辅助工具的使用,可诊断设备劣化趋势和具体劣化部位,可以选择最佳库存准备和停机检修时机,使设备管理进入最经济的保全模式,而不单靠以往传统的“事后保全”和“时间保全”等模式,更能满足企业可持续发展要求。

1 设备概况

根据铝箔生产工艺要求,某公司配置有不同规格的铸轧机、热轧机、冷粗轧机、冷箔精轧机等生产设备,其中减速箱是机械装置中最核心的部件。以1850 高速铝箔轧机主减速机为例,该设备是三轴平行式圆柱齿轮减速箱,通过2 级串联1600 kW 直流调速电机传动,配置气动换挡高低速切换装置来实现传动链额定转速420/1000 r/min 的切换;低速挡一级传动比(60 齿/22 齿)为2.727,高速挡一级传动比(34 齿/49 齿)为1.442、二级高低速挡共用传动比(25 齿/25 齿)为1;齿轮和轴承的润滑由地下室稀油总泵站齿轮泵进行齿轮油集中循环供油润滑,总泵站设置有压力传感器及液位计;配置的无缝钢管上安装有油流信号器。

2 1850 高速铝箔轧机主减速机振动分析的运用

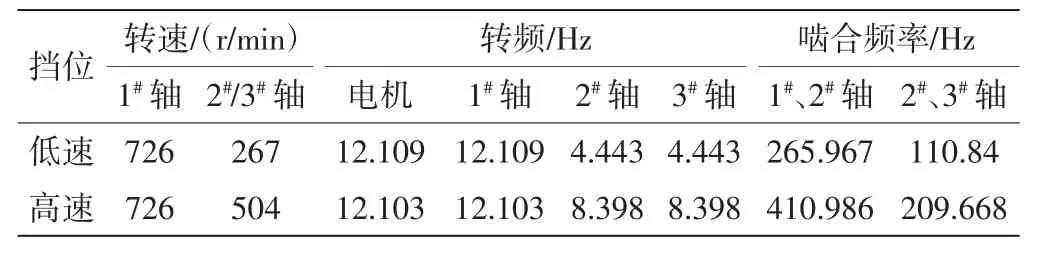

通过对国内外设备状态监测系统品牌和同行业使用情况深入调研,选择性价比较高的供应商,按规范要求安装、调试及培训设备状态在线监测系统。2021 年8 月上线后,对1850 高速铝箔轧机主减速机进行振动分析。理论上计算各轴和齿轮频率如表1 所示。

表1 各轴和齿轮频率

2.1 低速挡位下齿轮运行状态分析

2022 年1 月14 日,在输出转速为267 r/min 的低速挡位下,对齿轮的运行状态进行分析。

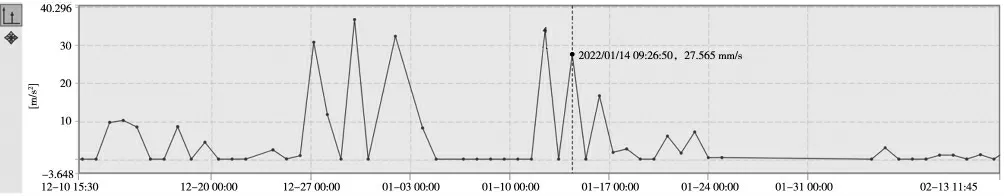

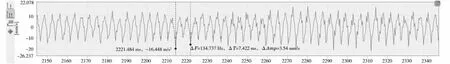

(1)设备加速度趋势分析。齿轮箱测点高频加速度趋势显示,1#轴输出轴端A 测点振动值存在较高幅值波动范围4.438~36.634 m/s2(图1)。

图1 1#轴输出轴端A 测点的高频加速度趋势(0.1~20 000)

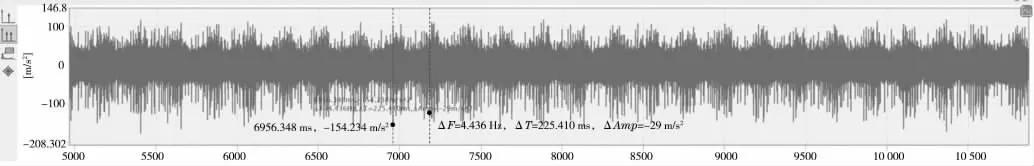

(2)设备加速度时域波形分析。高点数据为低速挡时数据,时域波形显示1#轴输出轴端A 测点存在明显1#、2#轴啮合频率(256.967 Hz)受到2 轴转频(4.443 Hz)调制现象,冲击明显不对称(冲击峰值为146.8 m/s2,冲击谷值为-208.302 m/s2,图2)。

图2 1#轴输出轴端A 加速度波形(0.1~20 000)的时域波形

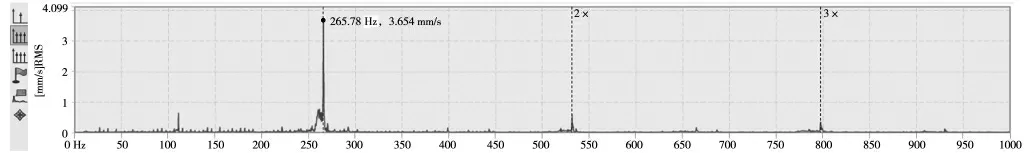

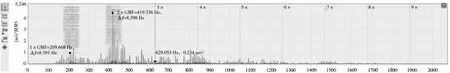

(3)设备加速度频谱分析。高点数据为低速挡时频谱同样显示1#轴输出轴端A 测点主要以1#、2#轴啮合频率(265.967 Hz)及谐波(2×GMF-531.934 Hz、3×GMF-797.901 Hz、4×GMF-1063.868 Hz)为主(图3)。

图3 1#轴输出轴端A 加速度波形(0.1~20 000)的频谱波形

(4)包络调解分析。针对高点数据为低速挡时1#轴输出轴端A 测点进行包络调解可见存在1#、2#轴啮合频率(265.967 Hz)及其谐波带二轴转频(4.443 Hz)边带现象(图4)。

图4 1#轴输出轴端A 加速度波形(0.1~20 000)的包络解调

(5)速度时域波形分析。速度时域波形已出现“M”字周期波形,间隔对应2X 的1#、2#轴啮合频率,即转子旋转一周出现2次明显受力现象(图5)。

图5 1#轴输出轴端A 测点的速度趋势(2~1000)的时域波形

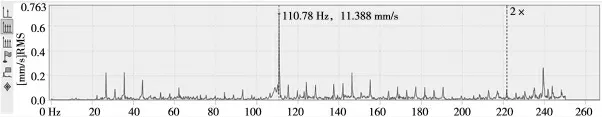

(6)速度频谱波形分析。速度频谱可见振动较高主要来自1×、2×轴啮合频率成分,低速挡位下1#、2#轴齿轮存在齿不对中现象(图6)。

图6 1#轴输出轴端A 测点的速度趋势(2~1000)的频谱波形

(7)速度频谱波形分析。通过低通滤波240 Hz 内频段,可见2#、3#轴啮合频率在低频段占据主导成分,同样存在齿不对中现象,且带有2#、3#轴边带成分极为丰富,2#、3#轴同步齿轮因啮合不良出现偏磨现象(图7)。

图7 主传动2#轴输出轴端H 测点速度趋势(2~1000)的时域波形

2.2 高速挡位下齿轮运行状态分析

2022 年12 月28 日,在输出转速为504 r/min 高速挡位下,对齿轮的运行状态进行分析。

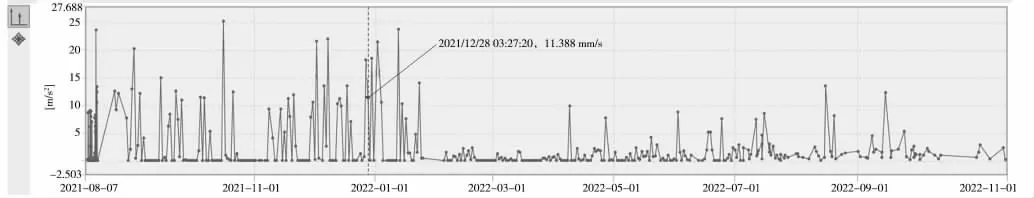

(1)设备加速度趋势分析。选择高速挡数据,2#轴输出端加速度总值幅值较高,可达11.38 m/s2(图8)。

图8 主传动2#轴输出轴端H 测点的高频加速度趋势(0.1~20 000)

(2)设备加速度时域波形分析。时域波形显示两轴输出端点H 存在2#轴转频(8.398 Hz)间隔冲击及调制现象(2#、3#轴的啮合频率为209.816 Hz),特征较明显(图9)。

图9 2#轴输出轴端H 测点加速度波形(0.1~20 000)的时域波形

(3)设备加速度频谱和包络调解分析分析。选择查看高速挡数据频谱显示各测点主要为2#、3#轴啮合频率209.668 Hz 及谐波为主,二倍频显著(419.336 Hz),并带明显同步轴转频边带(8.398 Hz),高速挡位下2#、3#轴齿不对中特较低速挡位下更加明显(图10)。

图10 2#轴输出轴端H 测点加速度波形(0.1~20 000)的频谱波形

图11 1#轴输出轴端A 测点的速度趋势(2~1000)

2.3 振动分析结论

根据高低速挡幅值高点数据分析,结合现场高速挡时现场存在较大噪声,噪声来源为2#、3#轴同步啮合不良,齿轮应存在不对中现象,趋势稳定。建议检查确认2#、3#轴轴承安装定位情况,确认两端轴承同轴度是否超差。经过拆盖,对啮合齿面进行接触斑点检查,发现未达到齿面啮合面积要求(沿齿高方向≥50%,沿齿长方向≥70%)。查询以往故障历史记录,有发生过由于稀油总泵站齿轮泵联轴器损坏和齿轮箱上硬管断裂,齿轮油无法供应到齿面润滑。综合分析后认为,之前有突发性润滑不良导致两端轴承同轴度超差、齿面变形,振动值大、齿轮啮合不良,高速运行时产生啸叫。

3 1850 高速铝箔轧机主减速机其他诊断技术的运用

3.1 热成像预测性维护性技术

热成像预测性维护性技术可以进行非接触式红外温度测量,可以以二维图像形式记录设备温度状况。点检员可以迅速监视和测量轧机减速机旋转过程中轴承和润滑油温度,识别轴承内外圈与轴孔和端盖是否有磨碰导致的温度高点,识别润滑油管路泄漏点热量特征,无需中断设备运行。发现温度异常时,可以结合振动分析及油液分析结果,来综合考虑设备的实际运行状况。

3.2 高清工业视频内窥镜诊断技术

高清工业视频内窥镜诊断技术可快速、准确地将插入管末端导入狭小复杂的物体内部进行检查,监视和测量轧机减速机旋转过程中齿面啮合情况,识别齿面是否剥落、点蚀、裂纹等问题。探头在任何弯曲状态下保持3 s 可自动锁定,锁定后开启定点记忆功能,再操作摇杆时探头将以锁定时的角度为轴心进行小幅度调整,不仅使检测更精准、无需开盖,还大大减少作业时间。

3.3 机械故障听诊器技术

它能迅速测出各种轴承运转状态、快速判别发出的机械杂声,对发出的异常噪声和杂声进行鉴别,并准确找出故障的部位,从而避免事故发生。

3.4 油液分析技术

长期使用后,齿轮油很难达到相关标准要求,因为油液中已经存在很多的铁屑颗粒,会造成齿轮齿面和轴承辊道面点蚀、剥落。

一套完整的减速箱齿轮油管理方法主要由3 个环节组成。

(1)外观检查标准。通过现场齿轮油多次采样,对比油液颜色、透明度等外观,形成该标准,每季度进行对标检查。

(2)灰分试验和铁含量检测。因齿轮油黏度过高,将其与基础油混合过滤,再将铁含量为检测灰分后残渣,用稀盐酸溶解后,用分光光度法检测出结果,换算成原齿轮油样中的铁含量。通过过滤检测杂质,分析颗粒大小和重量趋势,了解齿轮啮合劣化趋势和齿轮油更换标准(原油样铁含量限值≤0.05%)。

(3)磁性净化。通过将磁铁焊接圆钢制作铣床工具,用于对现场减速机底部杂质进行检测和清理。同时运用市场上的全颗粒净油器,将其放入稀油泵站底部,能高效去除零件磨损产生的颗粒,有效降低在用齿轮油的污染度,阻止磨粒造成的二次磨损,从而延长零部件使用寿命。

4 效果

2022 年2 月7 日低速挡位设备速度趋势分析:齿轮箱各测点速度趋势显示1#轴输出轴端A 测点速度总值较高,振动高点可达8.427 mm/s,维护后恢复至1.3 mm/s 左右。通过幅值和图谱变化,有效验证设备检修前后运行状态,并对检修质量进行验收。

通过诊断技术的运用,除了增加专业诊断工具和振动分析振动分析之外,瞬时指标的报警进入集控调度中心。集控中心进行调度,实现报警、调度、停机、检查等快速反应机制,杜绝减速箱运行过程中突发性故障,将减速箱故障消灭在萌芽状态。