大洋钻探船钻探系统装备现状及总体配置研究

贾向锋 李亚伟 赵 涛

(宝鸡石油机械有限责任公司 宝鸡 721002)

0 引 言

大洋钻探是人类认知伸向海洋的“触角”,也是研究海洋地壳构造、从事海底资源开发的主要手段,而大洋钻探船则是大洋钻探活动的核心装备。目前,国际上有3艘专用的大洋钻探船,分别是美国的格罗玛挑战者号和乔迪斯决心号,以及日本的地球号。自1968年开始,国际大洋科学钻探先后经历了深海钻探计划(deep sea drilling program,DSDP) (1968—1983年)、大洋钻探计划(ocean drilling program, ODP)(1985—2003年)、综合大洋钻探计划(integrated ocean drilling program, IODP)(2003—2013年)和国际大洋发现计划(international ocean discovery program, IODP)(2013—2023年)共4个阶段,先后有20多个国家参与,累计完成大洋科学钻井4 000余口,获取了超过600 km的岩心和大量数据,在板块构造理论、气候演变规律、古海洋学、古生物学、海底深部生物圈、海底矿产资源分布等方面取得了许多重大成就[1-3]。

我国大洋钻探工作起步较晚,目前还没有专用的大洋钻探船,仅有海洋石油708和海洋地质十号等具备工程勘察及物探功能的小吨位、浅水地质调查船,深海监测、深海勘查取样技术等深海探测技术与西方发达国家的差距较大[4]。在超深水勘查和钻探装备方面,国内虽然在一些关键装备(如海洋动态井架、浮式补偿系统、管柱自动化处理系统和隔水管系统等)上取得了突破,并在一定范围内实现了工程应用,但还缺少系统化的集成配套设计及工程验证。随着我国海洋强国战略的大力推进,结合海洋地球科学的发展需要以及深海油气、矿产、天然气水合物(又称“可燃冰”)等海底资源的大规模开发进程,建造我国自己的专用大洋钻探船十分必要。本文通过调研国内外大洋钻探船钻探系统装备的配置和特点,结合我国大洋钻探船功能要求,提出了大洋钻探船钻探系统的总体方案和关键装备的选型配套设计,在此方案基础上对系统主要装备的国产化现状进行分析并给出实施建议,为后续大洋钻探船的设计建造提供参考。

1 国外大洋钻探船钻探系统装备发展现状

1.1 格罗玛挑战者号

格罗玛挑战者号(见图1)是美国环球海洋钻探公司专门为首次深海钻探计划设计建造的1艘钻探船,于1968年3月建成。该船长121.9 m、宽19 m、深8 m,排水量10 500 t,定员45人,最大作业水深6 096 m,最大钻探深度(水深+钻深)7 600 m。

图1 格罗玛挑战者号钻探船

该船钻探系统最大提升载荷270 t,采用传统的单锥塔式井架,井架高43 m,每根钻柱由3柱单根组合而成,长27 m。1974年,井架加装了1套游车型钻柱升沉补偿装置,减小了波浪对钻进和取样的影响。该船配套装备了钻具重返钻孔装置,曾在水下3 662 m实现同一井口多次更换钻头重新钻进。该船未配套隔水管系统和水下防喷器系统,无法进行泥浆循环和岩屑回收,因此只能采用水基液或环保泥浆进行深海钻探取心,钻探深度有限。在取样方面,该船还配套装备了液压活塞取心装置,与延伸式取心筒联合使用,获取了长575 m的海底岩心。在1968—1983年的15年里,格罗马挑战者号先后完成了96个钻探航次,在624个钻位上钻井1 092口,采集深海岩心总长超过97 000 m,单井钻入洋底的最大深度为1 741 m,钻探的最大水深为7 044 m。1983年11月,随着深海钻探计划的结束,格罗玛挑战者号光荣退役并被拆解[5-6]。

1.2 乔迪斯决心号

乔迪斯决心号(见图2)原名为Sedco/BP 471号,于1978年在加拿大建造,是美国Sedco公司和英国石油公司所属的1艘商用石油勘探船。该船于1985年1月被改装,供大洋钻探计划使用,同时改名为乔迪斯决心号。

图2 乔迪斯决心号钻探船

该船长143 m、宽21 m,排水量9 050 t,最大工作水深超过8 000 m,最大钻探深度(水深+钻深)为9 150 m;采用in(1 in=2.54 cm)钻杆,每根钻柱由3柱单根组合而成,每柱钻杆长约28 m,重约874 kg。钻探系统采用常规钻井绞车提升,最大提升能力400 t;井架为单锥塔式结构,高61.5 m;配套了水平动力猫道、轨道式铁钻工和带侧向位移功能的顶驱装置,可提升管柱上卸扣作业效率;钻柱升沉补偿系统采用游车型液缸补偿结构,最大补偿能力为400 t;还配备了高精度的钻孔重返系统和高效的绳索取心系统。

与格罗玛挑战者号相比,乔迪斯决心号钻探船功率更大、稳定性更好、钻进深度更深,但其同样未配套装备隔水管系统和水下防喷器系统,无法进行泥浆循环和岩屑回收,因此海底钻进深度有限。另外,该船还建有约1 115 m2的7层实验室,可供沉积学、岩石学、古生物学、地球化学、地球物理学等方面的分析研究。2007—2008年,该船进行了全面升级改造,继续为IODP服役,目前已完成26个IODP航次[5-6]。

1.3 地球号

地球号(见图3)是由日本制造的世界最大深海科学钻探船,于2005年7月交付使用。该船长210 m、宽38 m、总高130 m、吃水9.2 m,排水量56 752 t,最大作业水深2 500 m,最大钻探深度(水深+钻深)11 000 m,最大钩载1 250 t。该船同格罗玛挑战者号和乔迪斯决心号的最大区别是搭载了全套隔水管及井控系统设备,可实现泥浆循环和钻屑回收,并开展油气钻探作业。

图3 地球号钻探船

在钻探系统配置上,地球号采用了先进的双联塔型井架和双提升系统,井架高度70 m,采用in钻杆作业,单根长度9.5 m。 每根钻柱由5柱单根组合而成,钻杆容量≥10 000 m。作业时,一个井架进行起下钻作业,另一个井架进行管柱离线接立根,作业效率大幅提高。钻柱补偿系统采用天车补偿方式,最大补偿能力超过450 t。该钻探系统还配置了抓管吊机、动力猫道、轨道式铁钻工、柱式排管机、顶驱等先进的管柱处理系统,自动化程度较高。

地球号船体月池开口为12 m×22 m,配置的隔水管单根长度为90 ft(1 ft=0.304 8 m),外径21 in,总长2 500 m;同时搭载1套in、15 000 ps(i1psi=6.895 kPa)、高约14.5 m、重达380 t的水下防喷器系统。船上有2套发电机系统,总功率约35 000kW,能够同时容纳150人在船上工作和生活。截至目前,该船已先后开展了南海海槽发震带试验以及日本东北大地震后快速反应钻探等一系列科学钻探计划。2019年1月,地球号在日本歌山县海域成功钻探至海底3 260 m,创造了当时世界最深的大洋科学钻探记录[7]。

2 国内大洋钻探船钻探系统装备发展现状

与国外相比,我国在大洋科学钻探装备方面相对落后。截至目前,由国内自主建造的具备一定能力的科学钻探船主要有海洋石油708深水工程勘探船和海洋地质十号调查船,此外,由中集来福士集团集成建造的蓝鲸1号超深水钻井平台也具备大洋科学钻探能力。

2.1 海洋石油708勘探船钻探系统

海洋石油708勘探船于2011年完工交付,是全球首艘集钻井、水上工程、勘探功能于一体的3 000 m水深工程勘探船。船体总长105 m、型宽23.4 m、型深9.6 m,排水量约11 600 t,可在无限航区航行;抗风能力不低于12级,可保证在9级海况下安全航行;具备在3 000 m水深实施工程地质勘察(钻孔)和静力触探试验(cone penetration test,CPT)的能力;能起吊150 t重物,可进行23.5 m长深水海底水合物保温、保压取样作业[8]。

该船钻探系统为宝鸡石油机械有限责任公司研制,设计钻深4 000 m,采用交流变频绞车提升,最大提升能力2 250 kN。井架为塔式结构,高度34.5 m;钻柱升沉补偿装置采用游车补偿结构,被动+主动补偿模式,最大补偿能力2 250 kN,补偿行程±3 m;泥浆系统配置2台500 hp(1 hp=0.746 kW)泥浆泵,采用5 in钻杆作业,单立根长度9.5 m,还配置了抓管吊机、鹰爪机、液压大钳、顶驱等管柱处理系统设备。

2.2 海洋地质十号船钻探系统

海洋地质十号船由我国自主设计、建造,是集海洋地质、地球物理、水文环境等多功能调查手段为一体的综合地质调查船,可以实现在全球无限航区开展海洋地质调查工作,于2017年12月正式入列交付。该船总长75.8 m、型宽15.4 m、型深7.6 m、吃水5.3 m,排水量约3 400 t,续航力8 000 n mile。钻探系统采用了国内首创的全液压油缸举升式海洋钻探系统,最大钻探深度(水深+钻深)为1 200 m,最大钩载600 kN。井架采用门型结构,高度23 m,通过双油缸举升系统起下钻柱;配有被动式钻柱补偿装置,最大补偿载荷400 kN,补偿行程±1.5 m;采用in钻杆作业,配有抓管吊机、动力猫道、可升降式动力钳、大通径液压顶驱等管柱处理设备,自动化程度高。该船还配置了带动力钳的海底基盘系统,具备CPT作业能力,近年来已顺利完成了多航次的钻探任务[9]。

2.3 蓝鲸1号超深水钻井平台

蓝鲸1号超深水钻井平台由中集来福士总承包建造,于2017年3月在山东烟台交付。平台总重42 000 t,长117 m、宽92.7 m、高118 m,最大作业水深3 658 m,最大钻井深度15 240 m,采用DP3动力定位,入级挪威船级社,是当时全球最先进的超深水双钻塔半潜式钻井平台。

其钻探系统主要设备全部由国外进口,采用双联塔式井架结构,双井口作业模式,双顶驱背对背布置,全液压油缸举升式提升系统,最大提升载荷1 250 t;补偿系统采用油缸死绳端补偿,转盘开口尺寸达到in,每根钻柱由5柱单根组合而成,二层台高度达到135 ft;司钻房为双司钻集成操作模式,管柱处理系统配置了抓管吊机、水平动力猫道、轨道式铁钻工、柱式排管机、液压顶驱等设备,自动化程度非常高。泥浆泵采用2台2 200 hp钻井泵,防喷器(blow out preventer,BOP)系统为2套in、15 000 psi的七闸板防喷器组,BOP处理能力为550 t。隔水管系统采用法兰式连接结构,双根对接后立式存储。

3 我国大洋钻探船钻探系统功能和总体配置方案

3.1 我国大洋钻探船钻探系统功能分析

从大洋钻探的功能来看,目前国内外的大洋钻探任务主要包括大洋科学钻探、油气钻探、水合物试采和海底矿产资源开发等,这也是大洋钻探船在设计时需要重点考量的因素。不同的功能对钻探系统的配置要求各不相同,不同用户的关注点也各有差异,需要综合分析论证,以寻求最佳技术经济性。

大洋科学钻探主要目的是开展深远海科学调查、地质勘察、钻探取样等工作,为海洋地质学研究提供支撑,这也是大洋钻探船的核心功能。大洋钻探通常要覆盖全海域,因此对作业水深要求较高。目前地球上水深最大处位于西太平洋的马里亚纳海沟,水深超过11 000 m。不过,大洋科学钻探对入泥钻探深度要求并不高,通常不超过2 000 m,钻探系统也不需要配置隔水管和井控系统。

天然气水合物试采,以天然气水合物勘探和开采为主。海域天然气水合物的埋藏深度通常在泥线以下200 ~ 2 000 m,水深不超过3 000 m,考虑到天然气水合物的状态不稳定性和开采难度,通常需要配套装备隔水管和井控系统以保证安全性。蓝鲸1号钻井平台分别在2017年和2020年完成了我国南海神狐海域的2轮天然气水合物试采作业。

海洋油气钻探以深海油气勘探开采为主。钻杆需要打通油气层并进行商业开采,井底压力较大且安全风险相对较高,故需要配置隔水管和井控系统。目前国际上最先进的浮式钻井平台或钻井船最大作业水深已超过3 600 m,最大钻井深度超过12 000 m。

深海采矿是近年来新兴的海洋资源开发领域,目前各国对深海矿产资源的开发还处于前期试采研究阶段。海底矿产资源一般位于海床或泥线表层,其埋藏水深在1 000 ~ 7 000 m不等,对钻探系统的配置要求不高,但对布放回收系统的提升能力和后续矿浆分离处理要求较高。不同功能的钻探作业需求和配置对比如表3所示。

表3 不同功能的钻探作业需求和配置 m

以深水钻探的作业方式分类,主要包括无隔水管和有隔水管这2种。

无隔水管钻井模式即开式钻井,泥浆直接排海不回收,钻探船无需配套装备隔水管和防喷器系统,船体甲板面积大、船舶尺度小,可有效降低整船的建造和运行费用。然而,其缺点是钻探深度有限且容易发生井壁坍塌和钻具卡阻事故。此外,因为直接排放泥浆,还需要考虑海洋环保问题。近年来,已有国外企业研发了无隔水管泥浆循环钻井技术,但应用较少,国内尚不具备此技术。

有隔水管钻井模式是指钻探系统配套装备隔水管和防喷器系统,可用于深水油气钻探、水合物开采等作业,也可以用于大洋钻探和海底采矿,适应范围较广,但因为配备了隔水管和防喷器系统,船舶主体尺度较大,同时建造成本和运行成本也较高[10]。

3.2 我国大洋钻探船钻探系统总体配置方案

3.2.1 钻探系统总体方案

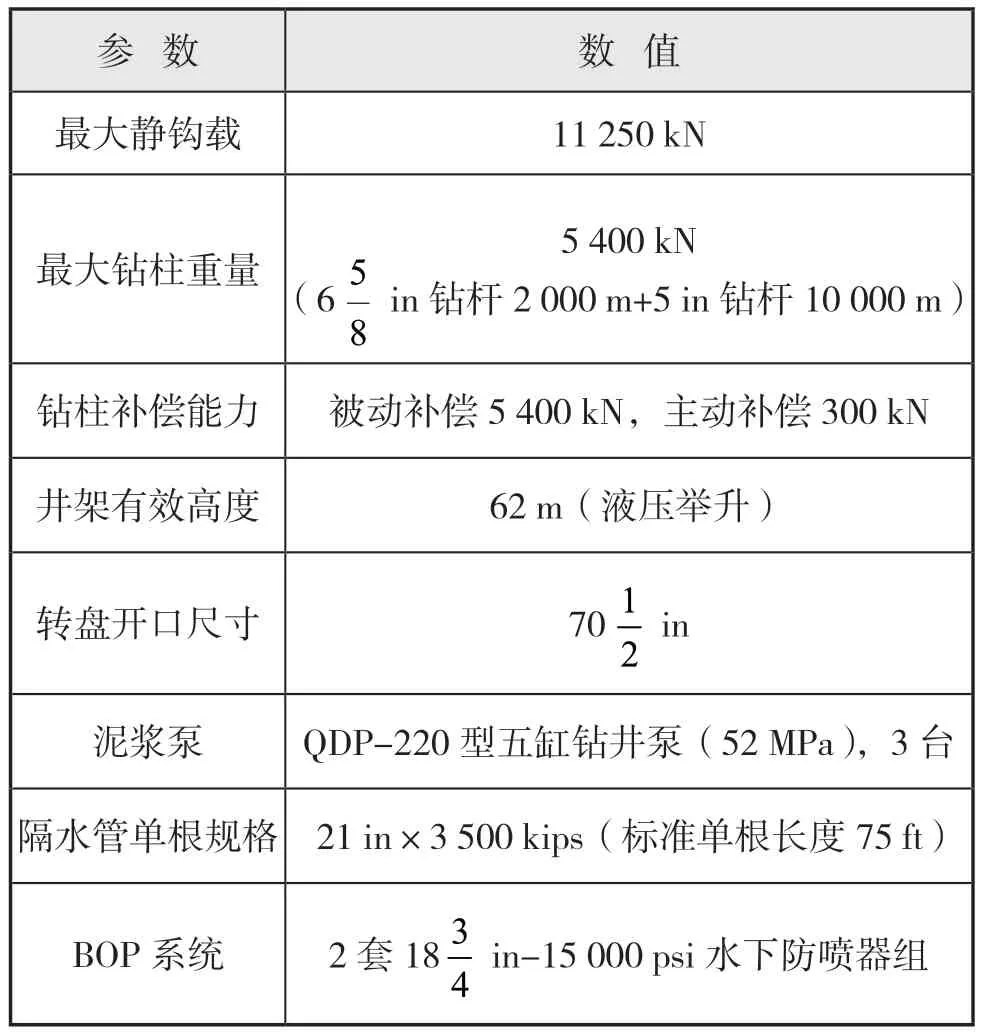

根据以上分析可知,如果仅从大洋科学钻探的功能需求出发,钻探系统可选用无隔水管作业模式,类似于乔迪斯决心号的配置方案。但随着国家海洋强国建设战略的深入实施以及海洋油气勘探开发的大力推进,综合考虑功能、成本、先进性等各种因素,未来的大洋钻探船更倾向于综合作业能力的考量,因此建议我国的大洋钻探船可兼具隔水管作业和无隔水管作业这2种模式。带隔水管作业,主要用于深海油气钻探和天然气水合物试采。按照当前主流配置设计,最大作业水深3 000 m,最大钻探深度9 000 m,最大钻柱提升静载荷为5 400 kN(隔水管系统+水下防喷器湿重),隔水管系统采用21 in标准单根,接头载荷为3 500 kips(1 kips=4.448 kN)。无隔水管作业,主要用于大洋钻探和深海矿产资源勘查。按照水深+钻深12 000 m设计,可保证钻穿莫霍面,并能覆盖全球海域,钻柱组合为SHB168/104双壁钻杆和5 in标准钻杆,钻柱系统总重5 100 kN。参照油气钻井行业设计规范,最大钩载不小于最大钻柱质量的2倍,因此取钻探系统最大钩载为11 250 kN。

提升系统方案目前主要有2种:一种是采用交流变频电动绞车提升下放,另一种是采用液压油缸提升下放。本方案推荐采用液压油缸举升方式,其主要优势是:

(1)减少了常规钻井绞车占据的钻台空间,可大大缩小钻台面积、减轻钻台整体质量;

(2)油缸举升速度平稳,游动系统安全距离较短,可有效降低井架高度、减轻井架质量;

(3)井架主要用于举升油缸的扶正导向,不再承受钻柱载荷,承载小、质量轻;

(4)油缸举升系统可与死绳端油缸升沉补偿系统一体化设计,结构紧凑、易于控制;

(5)油缸举升系统噪声低,基本可控制在80 db(A)以内,转台面作业舒适性好。

总体配套方面:提升系统建议采用液压油缸举升结构;井架采用门型塔式井架结构;管柱自动化系统推荐立柱式排管装置,配套双司钻集成控制系统;钻柱补偿系统采用死绳端液缸补偿装置;甲板管柱处理系统采用卧式隔水管/管柱吊机;隔水管张紧器采用钢丝绳式张紧装置。钻探系统总体参数如表4所示。

表4 钻探系统总体参数

总体布置方面:建议隔水管与钻杆水平布置在船尾,BOP与下部隔水管总成(lower marine riser package, LMRP)左右对称布置在船尾两侧,2棵采气树左右对称布置在船首两侧,张紧系统左右舷对称布置[11],如图4和下页图5所示。

图4 大洋钻探船立面布置图

图5 大洋钻探船主甲板布置图

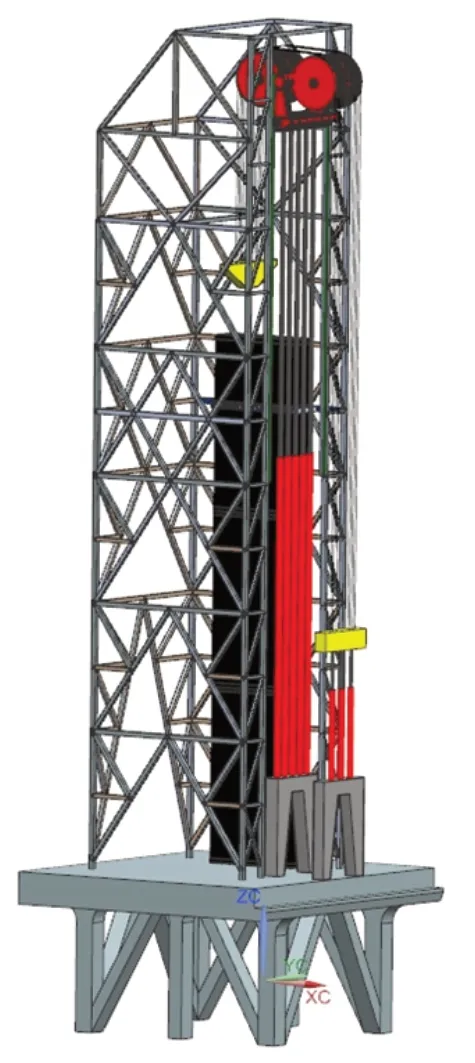

3.2.2 井架提升系统

井架提升系统采用目前最先进的液压油缸举升式结构,通过重载举升液缸实现整个钻探系统提升下放,主要包括门型塔式井架、举升液缸、举升滑轮组、顶驱、升沉补偿装置、提升钢丝绳、提升液压站、液压控制系统等(见图6)。该系统额定提升载荷为11 250 kN,采用5个举升液缸,单缸最大举升力为3 600 kN,提升系统最大钩速为1.5 m/s,液压系统额定压力28 MPa;井架采用塔式结构,有效高度52 m,顶驱额定载荷11 250 kN,中心通道内径121 mm,可满足102 mm岩心取样,配伸缩式滑车结构,可避开井口,提高管柱处理效率,同时方便绳索取心作业;转盘采用液压马达驱动,开口in。[11-12]

图6 井架提升系统总体方案

3.2.3 钻柱升沉补偿系统

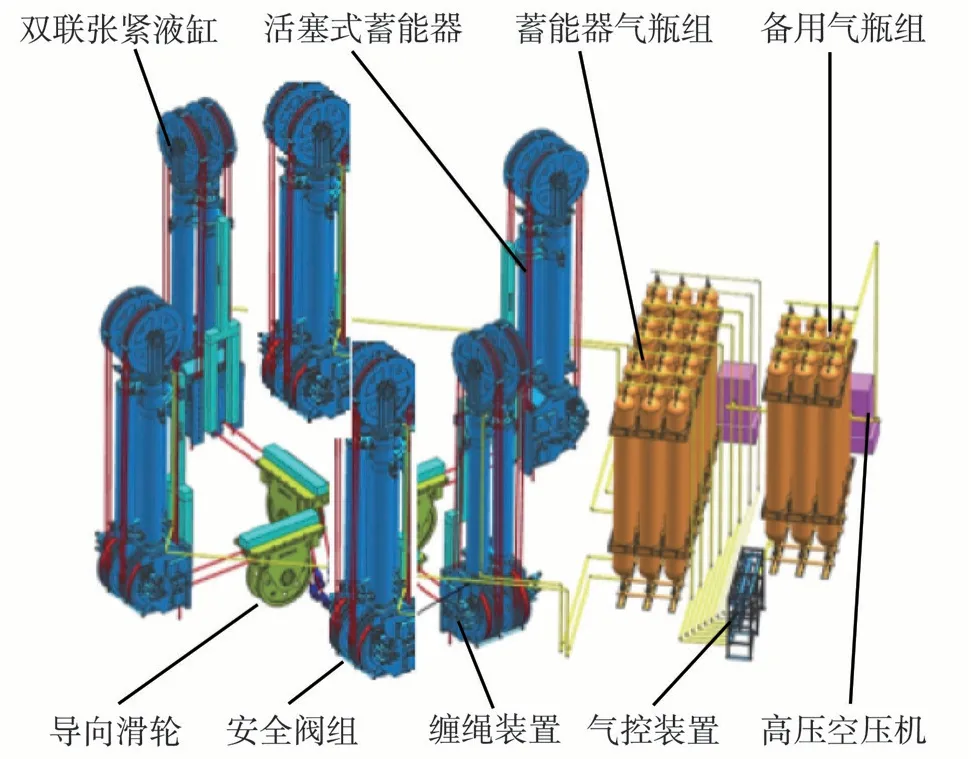

钻柱升沉补偿系统采用“被动补偿+主动补偿”模式,推荐采用死绳端油缸补偿方案。其优点在于需要的补偿力较小,系统独立控制,与举升系统互不干扰,介质采用水乙二醇和高压空气。被动补偿载荷为5 400 kN,主动补偿载荷为300 kN,最大补偿行程±7.62 m,最大补偿速度1.31 m/s[13],总体方案见图7。

图7 升沉补偿系统总体方案

3.2.4 管柱处理系统

管柱处理系统分为管柱输送系统、上卸扣系统和管柱排放系统。管柱输送系统配置1台550 kN(2×275 kN)桥吊式管柱吊机和1台水平式钻柱动力猫道,以满足钻柱和隔水管输送,同时还应配置1台水平岩心动力猫道,以满足岩心取样和输送要求。上卸扣系统配置包括:1台TZG160型轨道式铁钻工,最大上扣扭矩135 kN·m,最大卸扣扭矩165 kN·m;1台高位背钳,用于高位接卸钻具;2个液压伸缩式动力鼠洞,额定载100 kN;1台PS30型气动卡瓦,最大提升载荷750 t。管柱排放系统主要配置1台柱式排管机,适应管柱直径in;另有1个动力二层台和1台750 t液压吊卡[14]。考虑离线接立根和双井口作业模式,以上设备均按照2倍数量来配置。

3.2.5 钻探控制系统

钻探控制系统是由现场级PLC控制站、集成通讯网络、上位机司钻终端所构成的三级网络,通过主、副司钻的控制及后台逻辑程序,实现分散设备的集成化监视、实时控制、数据存储和防碰互锁管理等功能。主司钻主要控制油缸举升系统、钻柱补偿系统、隔水管张紧系统、顶驱及液压吊卡、钻井泵、井口铁钻工、液压转盘、动力卡瓦、液压猫头、仪表系统、监控系统、节流压井系统与液压站等设备,副司钻主要控制动力猫道、垂直管柱处理系统、气动指梁、管柱处理、铁钻工、动力鼠洞与工业电视监控等设备,详见图8。

图8 钻探系统环形控制网络图

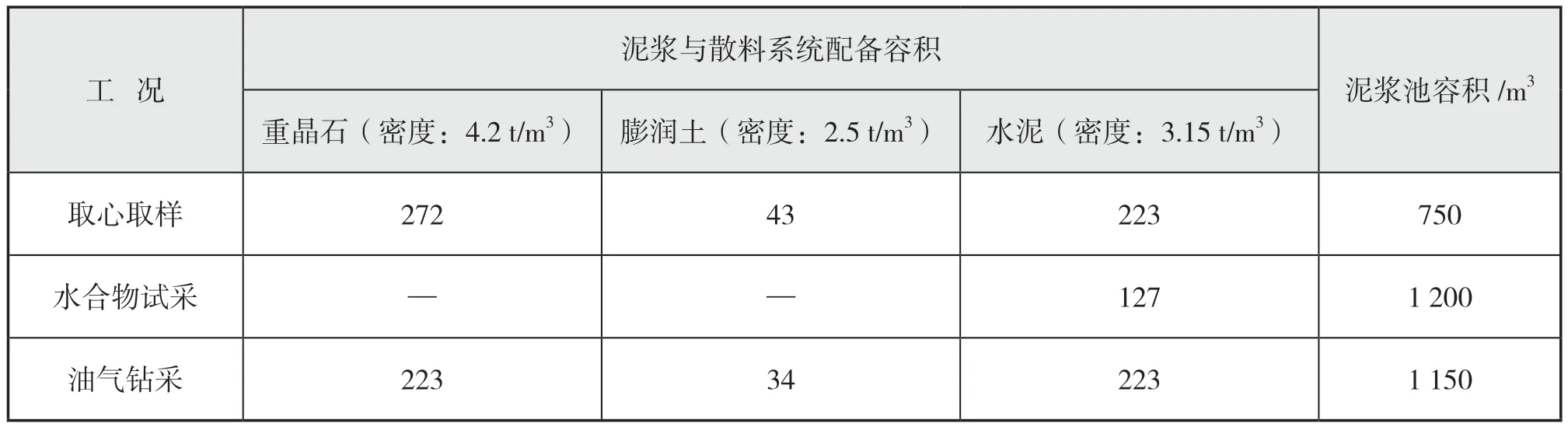

3.2.6 泥浆及散料系统

通过分别计算大洋钻探取心取样、水合物试采、油气钻探这3种工况下的泥浆与散料系统配备容积(见表5),结合钻探船总体功能和作业工艺要求,建议泥浆系统总容积为1 200 m3,散料系统总容积为600 m3。建议选用3台52 MPa、2 200 hp高压5缸泥浆泵,配置3台振动筛和1台一体机,处理量均为900 GPM,高压立管管汇额定压力52 MPa,固井和节流压井管汇额定压力70 MPa。[15]

表5 3种工况下泥浆与散料系统容积分析

表6 大洋钻探船钻探系统关键装备国产化配套能力分析

3.2.7 隔水管系统

隔水管系统最大工作设计水深3 000 m,接头最大载荷为3 500 kips。从技术成熟性、工程应用比例及维保可靠性等方面综合分析,建议隔水管采用传统法兰连接型式。隔水管单根主管体外径为21 in,配置2根15 000 psi节流/压井管线、2根5 000 psi液压管线和1根7 500 psi泥浆增压管线,系统主要包含提升工具、试压工具、卡盘、万向节、上部挠性接头、伸缩节、张紧环、灌注阀、隔水管单根及短节、浮力块等配套部件。隔水管张紧系统最大设计载荷3 000 kips,最大补偿行程为15 240 mm(50 ft),采用钢丝绳式张紧结构,6组双联张紧液缸对称均布(见图9),单个液缸最大张紧力为250 kips。[16]

图9 隔水管张紧系统布置图

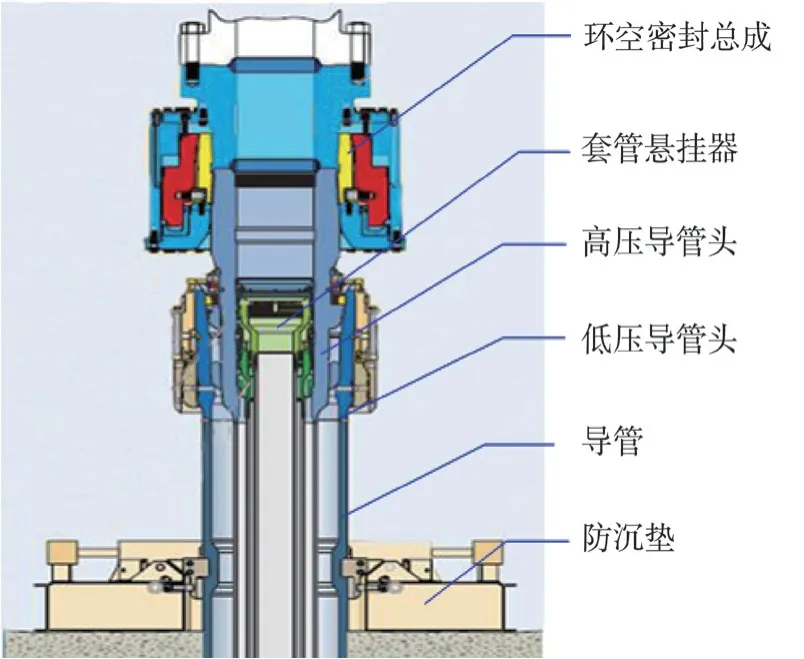

3.2.8 井口井控系统

图10 水下井口装置典型结构图

3.3 钻探系统关键装备国产化现状分析

近年来,国内企业在高端海洋装备国产化方面进行了深入探索和研究,研制了一大批海洋油气开发装备,部分已经实现了工程应用。其中,宝石机械公司在全液压海洋钻机、海洋动态井架、泥浆泵、隔水管系统、钻柱升沉补偿系统等方面的技术相对成熟,可实现国产化替代应用;四川宏华集团曾为TIGER系列钻井船提供钻井包,在海洋动态井架、泥浆泵、管柱处理系统、泥浆系统方面有丰富经验;兰石集团近年来也在海洋井架、泥浆泵、管柱处理系统方面有较深入的研究,部分产品实现了国产化应用。然而国内企业的突破主要以单元设备为主,系统化的整体解决方案仍然不够成熟,工程应用经验不足。考虑到我国大洋钻探船的特殊性,以及后续建造维护等方面的便捷性及可控性,结合目前我国深水钻探装备的技术现状,本文给出了我国大洋钻探船钻探系统主要配套设备的推荐方案(如下页表 6 所示),供相关人员研究和参考。

总体来看,大洋钻探船钻探系统装备完全可以由国内企业自主集成设计和建造,但在举升液缸、升沉补偿系统、柱式排管系统、水下井口和防喷器、关键控制阀组等配套件上,建议采用进口品牌或与国外经验丰富的企业合作开发,以保证系统整体可靠性和先进性。

4 结 语

本文通过对国内外大洋钻探船钻探系统装备的配套能力分析,结合我国大洋钻探船的功能定位和作业模式,综合考虑大洋科学钻探、海洋油气钻探、水合物试采与深海采矿等4个方面的战略需求,提出了我国大洋钻探船的2种作业模式,即:隔水管作业模式主要用于深海油气钻探及天然气水合物试采,无隔水管作业模式主要用于大洋科学钻探及深海资源勘查。据此,进一步提出了大洋钻探船钻探系统的总体参数和布置方案;给出了提升系统、钻柱升沉补偿系统、管柱处理系统、钻探控制系统、泥浆及散料系统、隔水管系统和井口井控系统的主要参数和配套方案,并针对本方案关键配套设备的国产化现状进行简要分析并提出配套建议。