深海采矿船矿物输送设备布放回收系统总体设计

田 雪 赵建亭 刘树祥 曾庆松

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

深海海底蕴藏着丰富的矿产资源,主要包括多金属结核、富钴结壳、多金属硫化物和稀土等。自20世纪50年代末以来,美国、日本以及欧洲的一些发达国家相继开展深海采矿系统的研究开发和海试[1]。我国自20世纪80年代末开始相关技术研究,主要开展了深海多金属结核开采研究,并完成了单体试验和系统中试[2]。经过各国多年来的研究,已形成了较完善的深海矿产资源开发技术方案,验证了深海采矿技术的可行性,开发了由履带自行式集矿机采集、管道输送和水面采矿船所组成的主流深海采矿系统[3-4]。

深海采矿至今还没有进入大规模商业化开采阶段,海试采用的采矿船多为旧船改造,国外如R/V Deepsea Miner Ⅱ号采矿船、SE-DCO 445号采矿船、格洛玛探索者号采矿船,国内如梦娜公主号采矿试验船等。这些船的专业化、集成化和智能化程度相对较低,远未达到商业采矿工程化要求。2018年3月29日,由新加坡SEA TECH公司设计、我国马尾船厂建造的国际首艘深海采矿船——鹦鹉螺新纪元号出坞。该船作业水深2 500 m,具备采矿作业、航行、居住生活等功能,主要用于开采多金属硫化物,矿物储存能力约39 000 t。不过,由于加拿大鹦鹉螺矿业公司出现资金链和作业海域环保问题,该船至今仍未投入使用,因而缺少实际工程检验和行业规范的指导。为了紧跟深海采矿技术发展步伐,开发具有我国自主知识产权的深海采矿船尤为重要。

布放回收系统是深海采矿船的重要组成部分,主要用于集矿机和矿物输送设备(主要包括中继站、扬矿泵、输送管等)的布放回收作业[5]。集矿机通常采用独立的门架吊放系统从舷侧或船尾进行布放回收[6-7],作业流程简单、方案比较成熟,而矿物输送设备的布放回收涉及输送管存放、转运、连接、补偿、布放、回收,以及扬矿泵和中继站的转运、布放、回收等环节,作业流程复杂、系统设备众多,其配置选型对采矿船主尺度规划和总体布置有重要影响。本文旨在探讨适用于深海采矿船的矿物输送设备布放回收系统总体方案,为后续船型开发提供设计基础。

1 系统总体规划

1.1 设计基础

深海海底矿物主要包括多金属结核、富钴结壳、多金属硫化物和稀土等。目标船作业水深达6 000 m,可满足6 000 m水深多金属结核、2 300 m水深富钴结壳和4 000 m水深多金属硫化物的开采,日产干结核6 000 t,矿物储存能力达25 000 m3,矿物最大储量约50 000 t。其甲板可变载荷12 000 t,排水量约11万t,集航行、采矿作业、居住和支持等功能于一体。

目标船设置2套自行式履带集矿车,布放于6 000 m深的海底,完成采集结核矿石,并进行脱泥、破碎、输送作业。2台集矿车的总采矿能力为300 t/h,通过管道式矿物输送系统将采集的结核矿石提升到船上,输送系统由垂直提升硬管段、中继站和软管段组成。为了保证自行式集矿车的机动性,避免矿物输送管对其产生动力影响,矿物输送管通过1条500 m长的软管与集矿车相连。中继站位于水面以下5 900 m深处,顶部通过接头与输送管连接,输送管提升段长度为5 900 m。垂直硬管段上设置3套扬矿泵,采用串联型式分别安装于水面以下5 400 m、3 600 m和1 800 m处。

与常规的矿浆处理和矿物储存转运方式相比,目标船采用创新型矿物处理方式,具体为:设置矿物V型储存舱,海底矿浆通过装舱管进入储存舱内,可实现均匀装舱;舱高位设置溢流管,清水从舱高位溢流进入溢流水舱,通过离心泵进入处理系统;舱底设置透水层,矿砂余水通过重力滤出;经过溢流和除水后的矿砂通过储存舱自卸门出舱,再经底部皮带机输送到垂直提升机,继而输送到外输臂,最后经由外输臂输送到运输船上。目标船采矿作业如图1所示。

图1 目标船采矿作业示意图

1.2 系统构成

矿物输送设备通常采用塔架系统从船体中部月池区进行布放回收[8-9],其布放回收系统主要包括塔架及起升系统、塔架平台辅助设备、输送管张紧系统、输送管存储和转运系统,以及扬矿泵和中继站转运系统(如图2所示),各系统主要功能如下:塔架及起升系统主要用于输送管、扬矿泵、中继站的下放和回收;输送管张紧系统用于降低船体升沉运动对深海采矿作业和矿物输送管张紧力的影响,维持矿物输送管张紧力的恒定,提高采矿作业的安全性和稳定性;输送管存储和转运系统的主要功能是实现输送管在甲板的存储以及在甲板堆场与塔架平台间移运;扬矿泵和中继站转运系统的主要功能是将扬矿泵和中继站移运到月池区下放;塔架平台辅助设备的主要功能是协助系统作业及检修维护。

图2 布放回收系统构成

系统总体设计时,还需要考虑控制系统、液压系统等辅助系统同支持模块的匹配性,以保障布放回收作业顺利实施。

2 系统方案论证

2.1 主要载荷和技术参数

大钩载荷是塔架和塔架平台设计及起升系统设备选型的关键参数,通常由下放输送管、中继站、扬矿泵等作业工况决定,大钩载荷能力的确定需考虑最大下放输送管柱、中继站和扬矿泵的重量等因素。

防止泥浆污染,海洋钻井公司从源头入手,加大科技投入,与高校及相关科研单位联合攻关,研发环保泥浆,获得了国家海洋局的无毒泥浆证书。该环保泥浆体系已经在胜利七号钻井平台进行埕北326井作业时应用。

矿物输送管单根的外径为121.92 cm(48 in,含浮力块),长度为2 286 cm (75 ft)。5 900 m长的输送管在空气中重约4 050 t,在水中重约350 t;3台扬矿泵组在空气中重约240 t,在水中重约200 t;中继站在空气中重约150 t,在水中重约120 t。输送管柱下放钩载需求约670 t,考虑1.2倍动态放大系数,大钩载荷需求约804 t。根据起升系统标准规格系列,大钩载荷选取907 t。

管柱张紧力的合理设置是确保集矿系统和矿物输送系统作业安全的关键因素。目前管柱张紧力设计方法主要包括美国石油协会(American petroleum institute, API)算法、底部残余张力算法和下放最大钩载算法,管柱张紧力需要根据环境条件进行详细核算才能够确定。本文采用下放钩载算法来初步估算管柱张紧力,从而确定输送管张紧系统的主要技术参数。管柱最大张紧力的确定应以管柱(含矿物或泥浆)在水中所需提升力为依据[10],可按照大钩下放载荷的80%(即643 t)来估算。张紧系统配置8个张紧器,考虑到张紧器失效或维修工况时,至少需确保有6个张紧器仍能为管柱提供所需的最小张力,则每个张紧器张紧能力约110 t,整个系统管柱张紧能力为880 t。按照系统标准规格系列,系统张紧能力确定为907 t,单个张紧器张紧能力为113.375 t。

2.2 输送管存放方式

不同的输送管存放方式对移运效率、船体主尺度、总布置、结构强度和稳定性均有不同的影响。对于采矿船,输送管存储通常采用平放方式,类似于钻井船上隔水管水平存放方式,通常有主甲板存放、下沉式存放和船体内存放这3种。相对于主甲板存放方式,其他2种方式均需在主甲板上设置大开口,不仅影响结构连续性与强度,对船体布置空间需求增大,而且管子处理效率也相对较低,但管子堆放的重心可适当降低。

综合对比3种管子的存放方式在设备配置以及对船体影响等方面整理优缺点,如下页表1所示。

表1 管子存放方式比较表

结合目标船型特点,因月池首尾舱室均用作矿物储存舱,不便于存放管子,故输送管采用主甲板存放方式。输送管本体外径为35.56 cm(14 in),增加浮力材料后外径为121.92 cm(48 in),单根长度2 286 cm(75 ft)。按照提升段长度5 900 m计算,需配置258根输送管。扬矿管最大堆放高度为10层,每层需排放26根,考虑到管与管之间留有一定的间隙,则堆场横向宽度不能小于35.5 m。猫道机平台宽度为4.2 m,考虑到舷侧甲板吊机和外输臂布置要求,故理论上船宽应不小于50 m。由于目标船的船宽最终定为43.8 m,故输送管需按照2列布置于月池尾部主甲板区域。因矿物储存舱、矿物垂直提升系统和外输臂的布置要求,2列输送管之间有一定的间隙,堆场面积约1 250 m2。

2.3 输送管转运方式

平放管子的处理系统主要包括管子吊机、猫道机和井口扶管装置。转运作业流程为:吊机将堆场上呈水平状态的管子单根吊起,移运至猫道机上;猫道机将平放的管子单根运送至塔架平台并进行一定角度的举升;塔架起升系统将单根吊起,由猫道扶正器和井口辅助装置扶正后通过卡盘下放。

平放管子转运方式通常有折臂吊机配合猫道机、龙门吊机配合猫道机这2种方式。折臂吊机通常布置在管子堆场一侧,为基座式安装;而龙门吊机通常设置在管子堆场的正上方,首尾部支腿分别安装在塔架平台侧面的支撑结构和主甲板上,支腿间跨距需大于管子单根长度,吊机整体可沿固定轨道在管子堆场区行走。2种转运方式的优缺点对比如表2所示。

表2 输送管转运方式对比表

根据2种转运方式优缺点:结合目标船2列管子堆场的布置情况,若配置1台龙门吊机,则吊机横跨太大,需要特殊设计或配置2台龙门吊机,占用甲板面积大,不适合应用。因此目标船输送管吊运宜采用折臂吊机,可兼顾船上其他设备的吊运。

2.4 扬矿泵和中继站转运方式

船体中部开设“凸”字形月池,扬矿泵和中继站通过月池下放,可分别布置于月池两侧或同侧。考虑到若采取月池两侧分开处理的作业方式,则需要设置2套独立的转运系统,但对于采矿船而言,水下设备数量较钻井装置少,故从甲板面积利用率和设备配置经济性等方面考虑,建议采用同侧布置方式。扬矿泵和中继站转运方式对月池开口尺寸、区域规划等有重要影响,目前主流的转运方式有起重机吊运和托车移运,2种方式的对比情况见表3。

表3 不同型式扬矿泵和中继站转运系统对比分析表

扬矿泵和中继站转运系统与钻井装置上防喷器组处理系统类似。从工程应用方面来看,起重机吊运式转运系统应用更加广泛,技术成熟且设备简单;托车移运式方案虽然避免了采用起重机进行重型搬运,作业相对安全,但应用该方式时,由于月池区域轨道设置较复杂,要留有3台扬矿泵托车和中继站托车的存储位置和退车位置,而且需要厂家进行多项新型设备开发设计,因此实际工程应用较少。基于上述原因,故目标船采用起重机吊运式扬矿泵和中继站转运系统。

3 系统总体布置方案

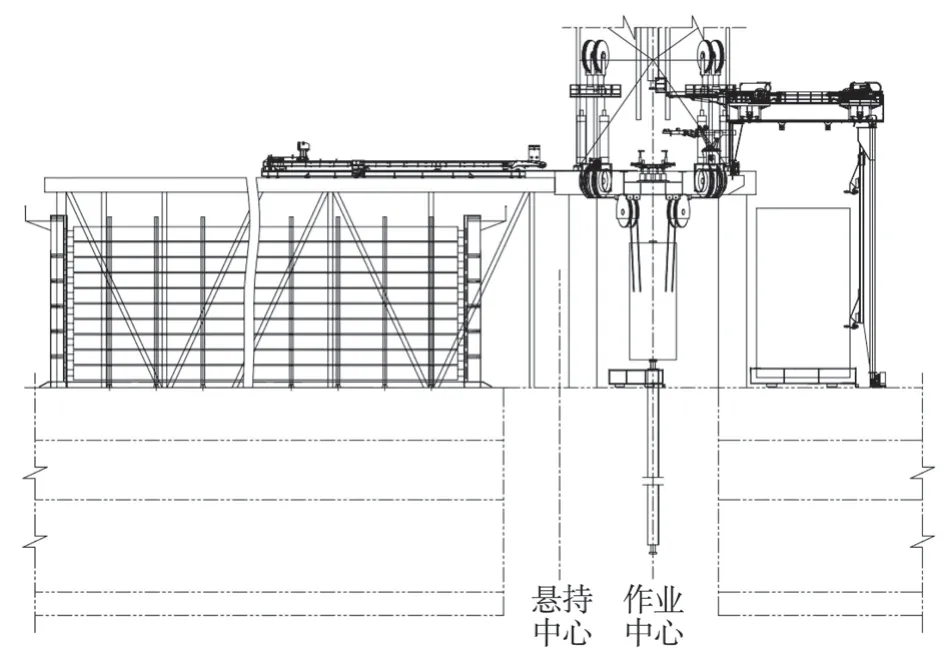

在系统方案论证的基础上,合理规划塔架平台、月池和堆场等区域布置,形成目标船输送设备布放回收系统总体布置方案,如图3所示。

图3 输送设备布放回收系统总布置方案侧视图

主甲板设置大、小月池各1个,都位于船体中部区域,且连接在一起。大月池用于水下设备布放回收作业,水线开口尺寸为12 m×10 m;小月池用于输送管柱悬持,水线开口尺寸为6.4 m×6.4 m;悬持中心和井口中心距离为8 m。

月池上方设置塔架平台,距主甲板高度约18.5 m,满足中继站和扬矿泵等设备转运的要求。平台上设置塔架、提升绞车、卡盘、死绳固定器、尾绳卷筒、接管机械手、控制房、仪表电气设备房、杂用绞车、载人绞车等设备,平台四周设置输送管张紧系统。塔架大门设置在首尾方向;尾部设置输送管堆场,通过甲板折臂吊和猫道机实现管材移运;首部设置中继站和扬矿泵转运系统,通过门形桁吊和月池台车实现水下设备移运,首尾移运作业互不干扰。

本文在系统构成和方案论证的基础上,开发了1套适用于6 000 m作业水深的深海采矿船矿物输送设备布放回收系统配置方案,其主要技术参数如表4所示。

表4 矿物输送设备布放回收系统主要技术参数

4 结 语

本文介绍了国内外深海采矿技术和船型研发现状,梳理了当前主流深海采矿作业模式和流程;根据矿物输送设备布放回收需求,明确其功能定位和系统构成,并进行总体规划;通过对技术参数、矿物输送设备的存放和转运方式的论证,形成系统总体布置方案,为深海采矿船船型开发提供设计基础。