基于管道应力分析的原油输送管路布置优化

郭扬立 齐 亮 朱培鑫

(大连船舶重工集团设计研究院 大连 116021)

0 引 言

超大型油轮用海上浮式系泊和原油输送装置具有适应性强、作业水深范围广、作业灵活、建造成本小、操作费率低等诸多优点,是我国战略石油储备库建设的重要技术保障。我国目前虽有上百个炼油厂,但很多区域却不适合建设原油码头。本装置的建设使用,可以为超大型油轮提供系泊服务并使其作为装、卸油平台,具有成本低、见效快的优点,拥有良好的经济性,可取代修建深水原油码头。超大型油轮用海上浮式系泊和原油输送装置(参见下页图1),将在我国的原油接卸中具有重要的现实和经济意义。

图1 海上浮式系泊和原油输送装置基本组成

由图1可见,原油输送系统是超大型油轮用海上浮式系泊和原油输送装置核心部件之一,整个原油输送系统包括浮筒式单点管道系统、漂浮软管、水下管汇和水下立管等。浮筒式单点处的管道和水下管汇处的管道强度是影响原油输送系统寿命的主要因素。因此,需对管道系统的强度进行分析,以确保管路系统的设计以及管道的布置满足超大型油轮用海上浮式系泊和原油输送装置的使用寿命。

原油输送装置的布置环境特殊,浮筒位置管道系统布置在露天区域,水下管汇布置在100 m深的海底,所受荷载非常复杂。本文基于原油输送管道系统载荷的研究分析,采用CAESAR II软件,模拟各载荷及约束,对整个管道进行强度分析并结合分析结果优化管道的布置。

1 设计常用标准及规范

原油输送系统设计浮筒位置管道材料选用API5L Gr B, 壁厚根据ASME B31.3[1]计算确定。水下管汇管道材料选用API5L X52,壁厚根据ASME B31.4[2]计算确定,并根据中国船级社的《海底管道结构分析指南》[3]或美国石油协会的《API RP 1111》[4]对海底管汇承压/压溃控制条件下的水下管汇管道强度进行校核。因管道系统校核标准不一致,本文将分别对浮筒处管道和水下管汇处的管道进行应力分析。在CAESAR II软件中,对这2个位置处管道分别建模并模拟其载荷和布置条件限制,根据ASME B31.3的相关要求校核浮筒位置处管道系统强度,根据ASME B31.4的相关要求校核水下管汇管道强度。

2 管道强度校核

根据ASME B31.3和ASME B31.4要求,在校核管道强度时,需校核管道的一次应力和二次应力。管道的一次应力是由压力、重力与其他外力荷载的作用所产生的应力,是平衡外力荷载所需的应力,随外荷载的增加而增加,由管道的重量W、压力P和外载荷F(持续的外载荷或偶然载荷)产生。二次应力是由管道变形受到约束而产生的应力,它由管道热胀、冷缩、端点位移等位移荷载的作用而引起,需根据系统工作状况建立一次应力和二次应力分析工况。

2.1 浮筒位置管道系统管应力分析

2.1.1 载荷分析

浮筒位置管道所受的外载荷主要有与立管相连产生的载荷、与漂浮软管相连产生的载荷以及环境载荷,输油管路所受的环境载荷为风载荷和日晒载荷(环境载荷与自身系统设计无关,由浮筒所在位置环境造成)。

(1)浮筒处管道外载荷

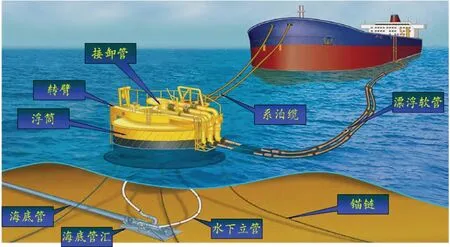

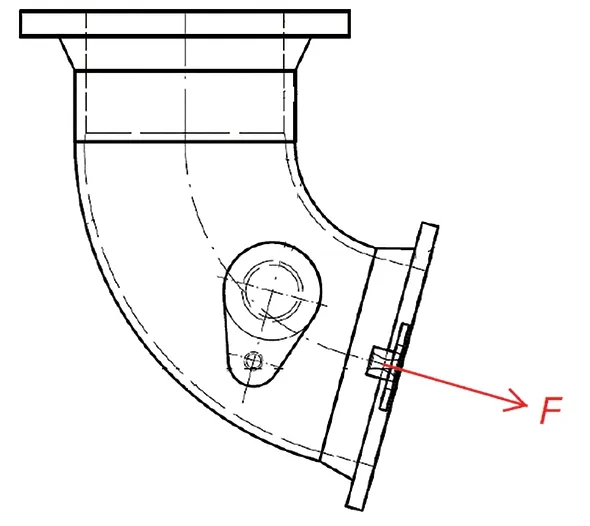

原油自水下管汇通过立管输送至浮筒上的原油输送管道,立管对浮筒处底部管道载荷见图2。浮筒处外输管道通过漂浮软管将原油输送至装载平台,漂浮软管对浮筒处外输管道载荷见图3。

图2 立管对浮筒处底部管道载荷

图3 漂浮软管对浮筒处外输管道载荷

(2)环境载荷

本项目输油管路布置在悬链锚腿系泊(catenary anchor leg mooring, CALM)系统,通过对超大型油轮用海上浮式系泊与原油输送装置环境条件的分析,输油管路所受的环境载荷主要为风载荷。风载荷与风压所作用的受风截面有关,同时风压和高度也成正比关系。具体公式见式(1):

式中:CS为形状系数;Ch为高度系数;V为风速,m/s。

2.1.2 CAESAR II中建立分析模型

CAESARⅡ软件是由美国 COADE 公司研制开发的专业管道应力分析软件。该软件采用梁单元描述整个管道系统,以定义节点号来确定梁单元的边界;通过定义管道的原始载荷,并根据管道的实际操作工况对原始载荷进行组合及工况编辑;再根据ASME B31 系列等国际标准进行应力校核。

2.1.3 布置方案及应力分析

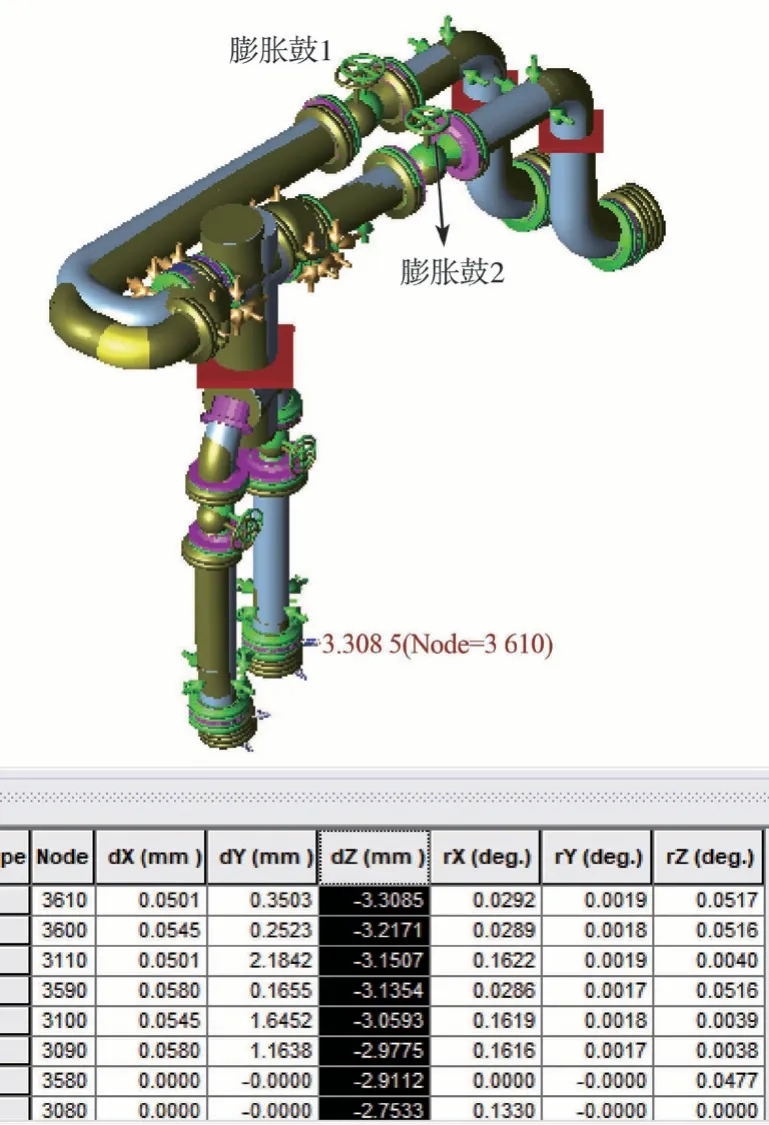

单点系泊转台上的可利用空间非常有限,管路布置非常困难,为节省布置空间,先提出如图4所示布置方案。

图4 原始布置模型

根据初步分析结果,由于系统经受常年暴晒,其环境载荷对管路系统的影响较大。工作热载荷的影响会使系统发生热胀冷缩,产生一定的二次应力,致使与转筒相连的管道发生一定的轴向位移。原始布置方案应变图参见图5。

图5 原始布置方案应变图

图中:Node表示节点号;dx、dy和dz表示在x、y和z方向的变形量;rx、ry和rz表示绕x、y和z轴的扭转变形量。由此图可以看出,为保护转筒而设置的橡胶膨胀鼓1和膨胀鼓2不仅要吸收轴向位移,其径向也会发生位移,特别是膨胀鼓1。根据图2的管道布置,A管路沿轴向的膨胀位移无法被吸收,只能通过管路传递到膨胀鼓1,使膨胀鼓1的径向有较大的偏移,并产生较大的位移载荷,膨胀鼓1长时间工作会产生疲劳破坏。根据计算,建议如下方案:

(1)方案1——选用可以同时吸收轴向位移和径向位移的膨胀鼓;

(2)方案2——改变管路布置,通过合理的管路布置吸收位移变形。

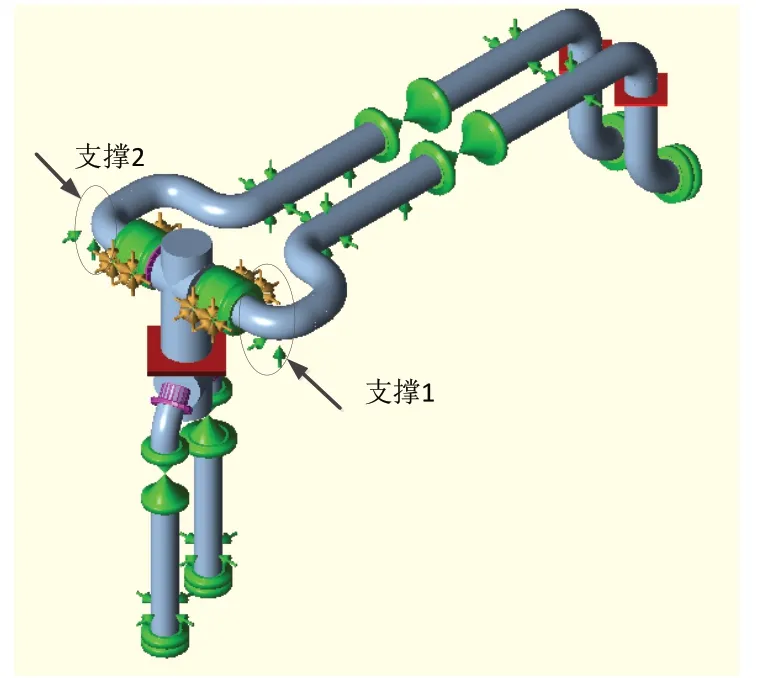

方案1:满足要求的膨胀鼓成本较高,且无法保证其使用寿命;方案2:受限于单点系泊转台上可利用空间。因此结合现有布置,提出如下页图6所示的布置方案。输油管路从转筒两出口出来后对称布置,并在管道轴线方向设置吸收热的膨胀弯;为保护出口处的橡胶膨胀鼓尽可能减少受到径向载荷,在合适位置设置支撑(如图6中的支撑1和支撑2),使管路A和B中产生的轴向热位移尽量被膨胀弯吸收。改进布置应变图见图7。

图6 改进布置模型

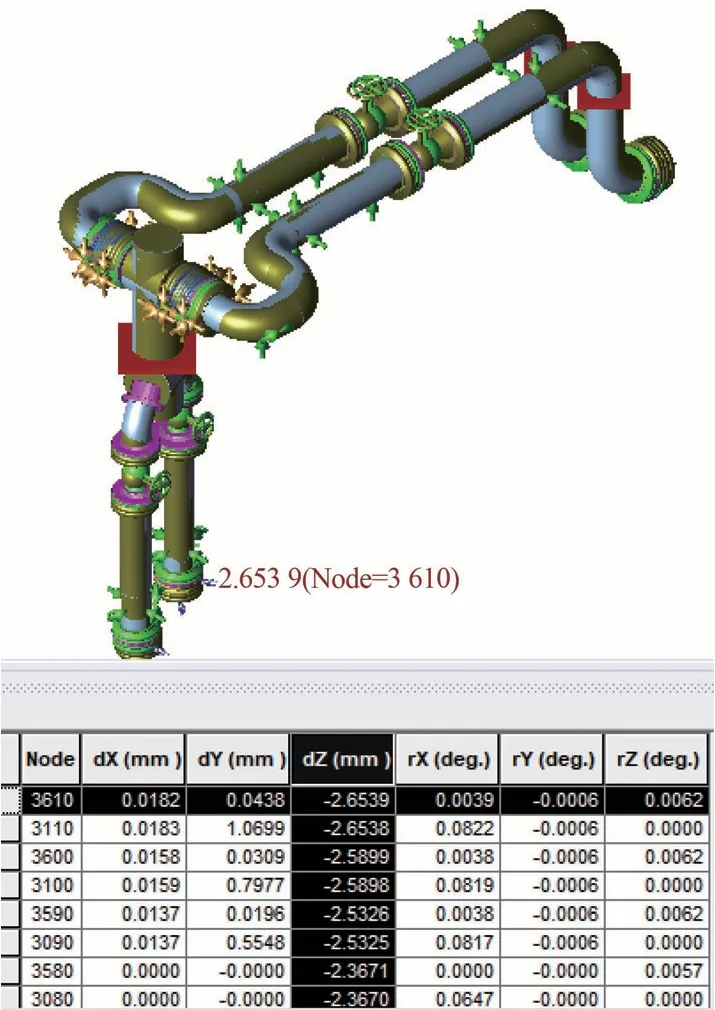

图7 改进布置应变图

2.1.4 原始方案和改进方案比较

由图5和图7可见,原始方案和改进方案的管道应力计算均能满足ASME B31.3要求。原始方案的优点是布置紧凑,因为在浮筒有限的空间里,需尽可能减少管道布置占用的空间。但根据应力分析结果,原始方案可能会导致膨胀鼓起不了保护转筒接口的作用,并造成膨胀鼓的疲劳破坏。改进方案因在两支管上设置吸收热胀冷缩的膨胀弯,故能有效吸收因热膨胀引起的位移量,从而保证膨胀鼓的正常功能和使用寿命,且无需更换高要求膨胀鼓,节约成本。不过,由于设置了膨胀弯,因此会占用浮筒上的部分空间。

2.2 水下管汇系统管应力分析

管道应力分析目前已得到广泛应用。对于水下管汇部分,杨成鹏等[5]认为软管载荷和海管载荷是水下管汇受力状态的主要影响因素。但实际上,水下管汇因其所受环境载荷复杂,研究者大多采用理论计算公式校核其强度。本文基于海底管道结构分析指南, 对水下管汇受载情况进行分析,理论校核其强度后,再用CAESAR II软件对水下管汇所受载荷,边界条件进行模拟,对管道应力进行分析。

2.2.1 载荷分析

(1)外载荷

水下管汇与上部的单点由立管连接,安装在100 m水深处。工作时,其不仅受立管的拖拽载荷,还受到100 m静水压带来的载荷以及自身的浮力,并可能面临海洋生物附着物所带来的影响。本文水下管汇的海洋生物附着厚度取20 mm。

(2)环境载荷

环境载荷是周围环境作用于管道系统上的载荷, 不属于功能载荷或偶然载荷,实际上属于随机载荷, 原则上以概率统计方法进行计算。对于有可能同时发生的各种不同环境现象,按照适当的组合将其作用效果进行叠加。

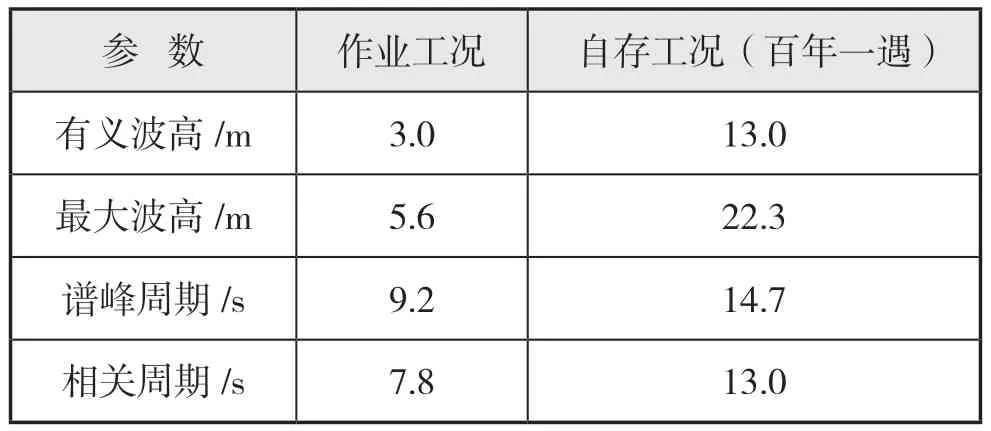

水下管汇设计水深100 m,主要承受波浪和流载荷。取波浪和流同向,36个方向,浪向间隔10°;参考中国船级社的《海底管道系统规范》[6]和水下管汇环境载荷研究[7],波浪采用AIRY波理论。本项目流剖面沿着水深采用线性流,如下页图8所示。下页表1和表2分别是作业和自存工况的波浪参数和流速参数。

表1 波浪参数

图8 流剖面模型

如图8所示,根据中国船级社的《海底管道系统规范》选取惯性力系数和抬升力系数,并界定所受波浪以及流载荷节点范围;按照项目提供的环境载荷,详细模拟波浪以及流载荷各参数。本文选取4种波浪载荷,项目环境载荷表中会提供各类数据极值,选用百年一遇的浪载荷以及流载荷作为偶然载荷加载,一年一遇的浪载荷以及流载荷作为持续载荷加载。

2.2.2 水下管汇强度理论分析

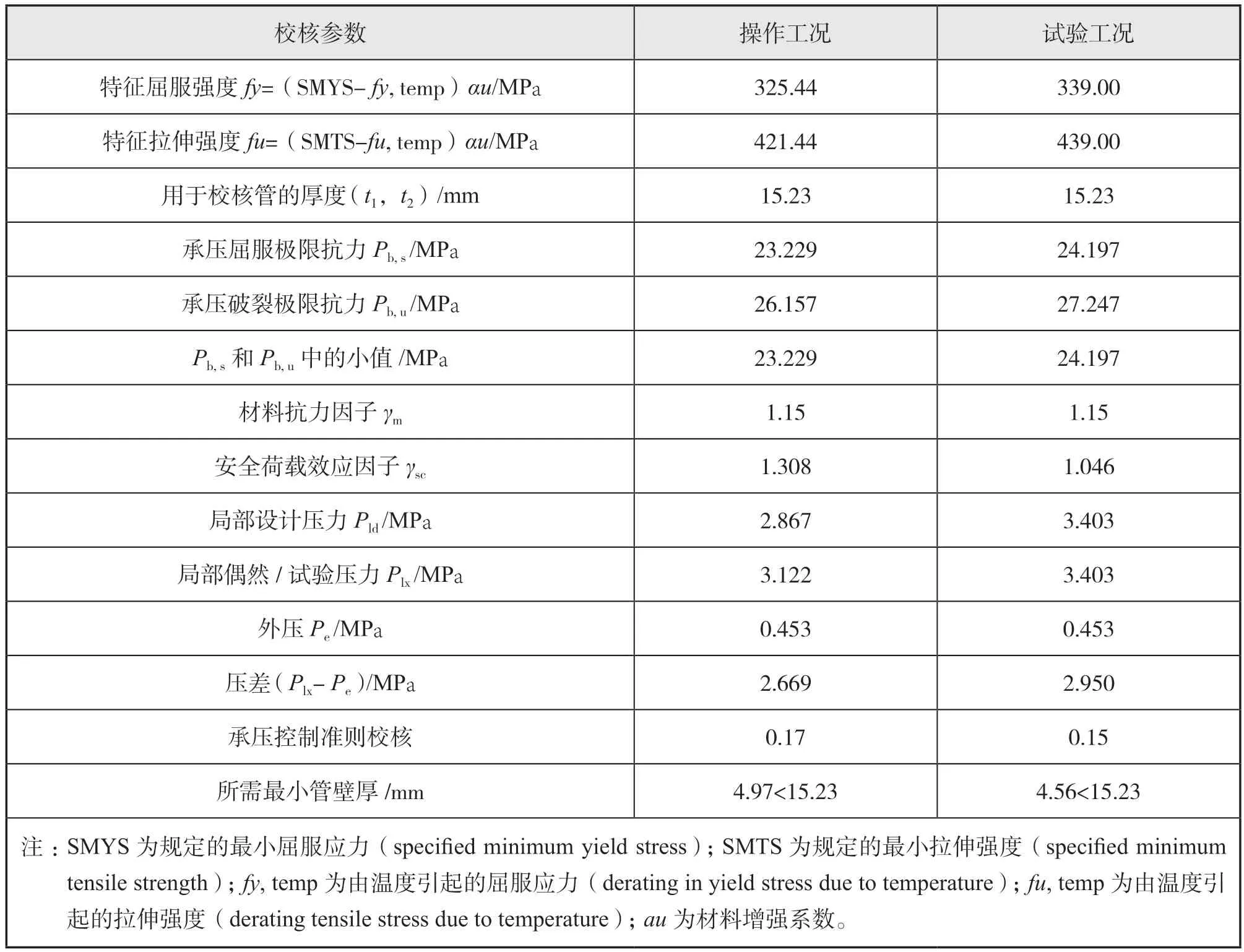

水下管汇管道以直径为508 mm(20 in)管子为例,按ASME B31.4计算并选取管道壁厚为17.5 mm,《海底管道结构分析指南》提供了海底管道系统在位可能失效模式的验收准则。按照分析指南中有关强度分析的计算方法和分析流程,核算海底管道强度如表3和下页表4所示。

表3 承压控制校核结果

表4 系统压溃校核结果

根据校核结果,管路系统初步选定的管道厚度满足规范要求,即管道强度满足要求。

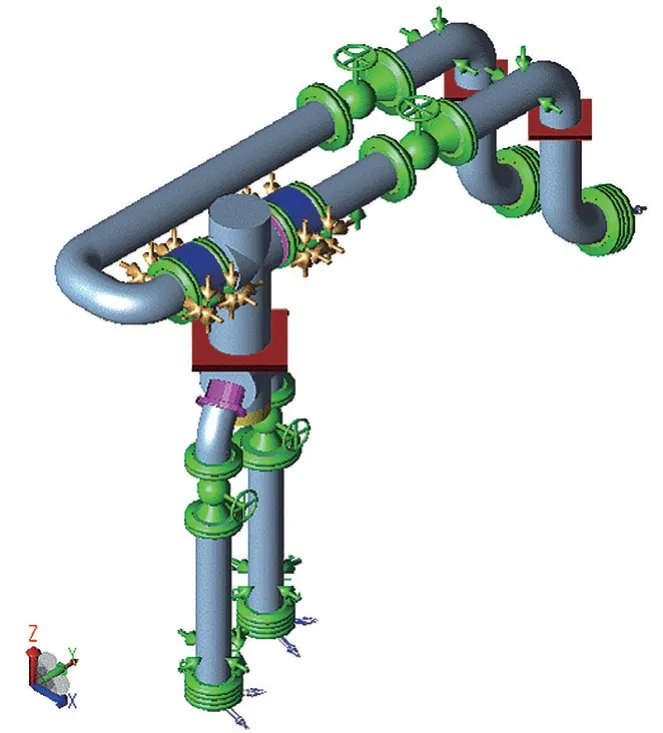

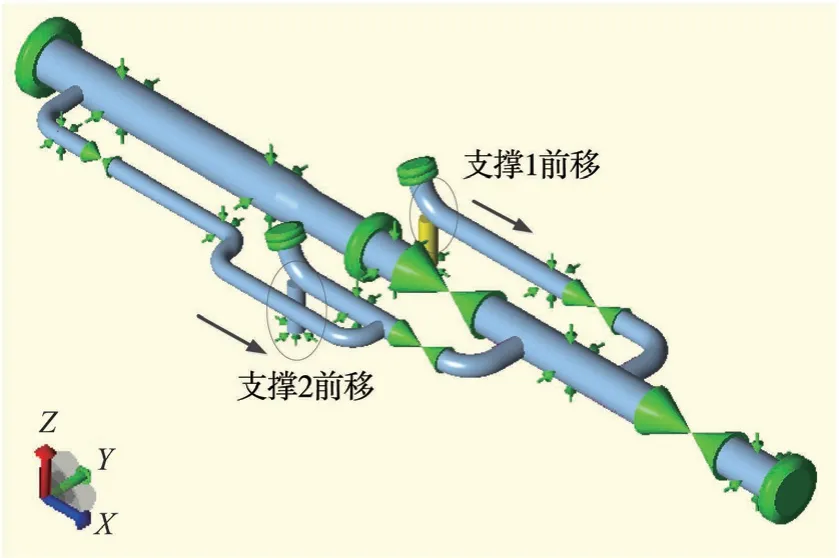

2.2.3 水下管汇应力分析

用CAESAR II软件对水下管汇进行应力分析,该软件提供了浪载荷和流载荷模拟方法,将2.2.1节中的环境载荷分别取百年一遇的自存工况作为极限载荷,进行管道应力分析。水下管汇结构以及支撑位置如图9所示,在CAESAR II软件中建立模型,并添加约束和施加载荷。

图9 水下管汇应力分析模型建立

整个水下管汇架在可以沿轴向移动的海洋结构物上,其支撑的设置主要考虑管支架因自重、外载荷和环境载荷而带来的主要影响;至于因温度引起的二次位移,则由于海洋结构物可以轴向移动一定的位移,在管支架设置中不作为重点考虑。

如前文所述,在校核管道应力时,需校核管道的一次应力和二次应力,因此在建立项目分析工况时,应根据一次应力和二次应力产生的基本原因分别建立相应工况;同时,为了校核海洋结构的强度,需提取管支撑的载荷,建立因系统载荷(自重、系统内压、设计温度等)、外载荷以及环境载荷等影响下的操作工况。下页图10为水下管汇应力云图。

图10 水下管汇应力云图

可见,在系统载荷、外载荷以及环境载荷的作用下,管路的布置和管支架的设置合理。应力和应变结果表明:管路系统的强度满足规范ASME B31.4中“管道最大应力值不可超过基本许用应力值”这一要求;同时,立管连接处的弯头因受立管拽拉,弯头处产生的一次应力比较大,约为管道许用应力的59.6%。为改善弯头处的管应力集中现象,弯头处的管支架不建议直接焊接在弯头上,而应在弯头前处的直管段处设置焊接型管支架,图9所示支撑1和支撑2建议远离弯头方向设置。弯头处管道产生的一次应力值降低,为管道应力许用值的38.3%,如图10所示。

2.2.3 水下管汇强度校核结果

影响海底管道强度的因素很多,按照《海底管道结构分析指南》的验收准则对海底管汇强度分析时,仅能校核各种极限状态下管道壁厚的选取能否满足要求,而管道应力分析通过对各载荷的模拟,可精确找出影响管道强度的因素,并根据分析结果调整水下管汇布置。

3 结 语

本文通过对超大型油轮用海上浮式系泊和原油输送装置浮筒位置处管道以及水下管汇管道分别进行强度分析,详细分析了2处管道所受载荷情况,通过建立应力分析模型找出了影响管道布置的主要因素;重点对浮筒位置处的管道布置以及管道支撑进行分析,根据计算结果提出优化和改进方案,实现在有限布置空间里通过管道布置有效改善管道应力。此外,对于水下管汇部分的管道,则根据其布置的特殊性,首次采用理论校核和软件分析相结合的方法校核其强度,并根据软件分析结果找出管道薄弱环节,提出预防措施。

文中所述水下管汇强度校核方法,可为其他海洋工程项目水下管道强度校核提供参考。