基于LabVIEW的电液伺服作动器测控设计

李 顺, 王 洋, 臧其亮

(1.江苏建筑职业技术学院 交通工程学院, 江苏 徐州 221100; 2.徐州重型机械有限公司, 江苏 徐州 221000)

引言

电液伺服作动器是一种以液压油为动力源的摆动机构,在工程机械底盘悬架测试、车桥结构应力测试等多种需要摆动机构的场合得到了广泛的应用,其利用液压油缸动作驱动相应的机械装置产生升降运动,从而模拟被试件真实使用时的运动轨迹,因此作动器的性能指标影响到被试件的强度、稳定性、使用寿命等测试指标。

电液伺服作动器位移同步采用常规PID控制时因超调会出现在设定位移区间范围内油缸伸缩振荡并最终缓慢停止在设定位置的现象,其会对系统控制精度、稳定性造成很大的影响,同时对测试安全造成隐患。魏列江等[1]提出采用多段非线性PID控制算法用于直驱式电静液作动器(EHA) 的同步控制,有效缩短了作动器的同步调平时间,提高了系统鲁棒性。王婉君等[2]根据青蛙跳液压提升系统的运行原理,结合系统主要部件的性能参数,提出非均匀负载工况下基于分流集流阀的双液压缸同步方案,该液压提升系统同步方案能够在不延长系统稳定时间、不增加系统复杂度的前提下,较大改善双液压缸同步性能,满足安全运行的需要。杜伟等[3]以电动静液作动器系统为研究对象,根据船舶阀门应用工况,综合考虑系统外部干扰力以及参数摄动情况,采用混合灵敏度鲁棒控制算法应用于电动静液作动器系统中,提高了该系统的位置跟踪性能。毛尾等[4]采用模糊算法对电液比例伺服系统进行了研究并分析控制效果,根据控制效果提出了模糊PID复合控制,实现PID控制和模糊控制优势互补。

本研究根据电液伺服作动器的液压工作原理,提出了一种基于CRIO架构的电液伺服作动器测控系统,后续讲述都以测控系统描述,该系统实现作动器伺服机构的位移闭环控制,测控系统根据动作器油缸位移传感器反馈的实时数据与操作界面上输入的位移设定值进行比较,通过积分分离PID控制策略精确控制伺服阀开度,减小系统的振荡和超调,作动器结构如图1所示。

图1 电液伺服作动器结构Fig.1 Electro-hydraulic servo actuator structure

1 作动器液压系统设计

测控系统在不同加载频率和振幅下根据被试件国家设计标准和测试要求对被试对象进行试验,如图2所示。伺服作动器系统能够满足悬架系统刚度和阻尼测试、悬架油缸的摩擦特性测试、结构应力测试、钢板弹簧疲劳试验等。

图2 作动器系统试验测试Fig.2 Actuator system test

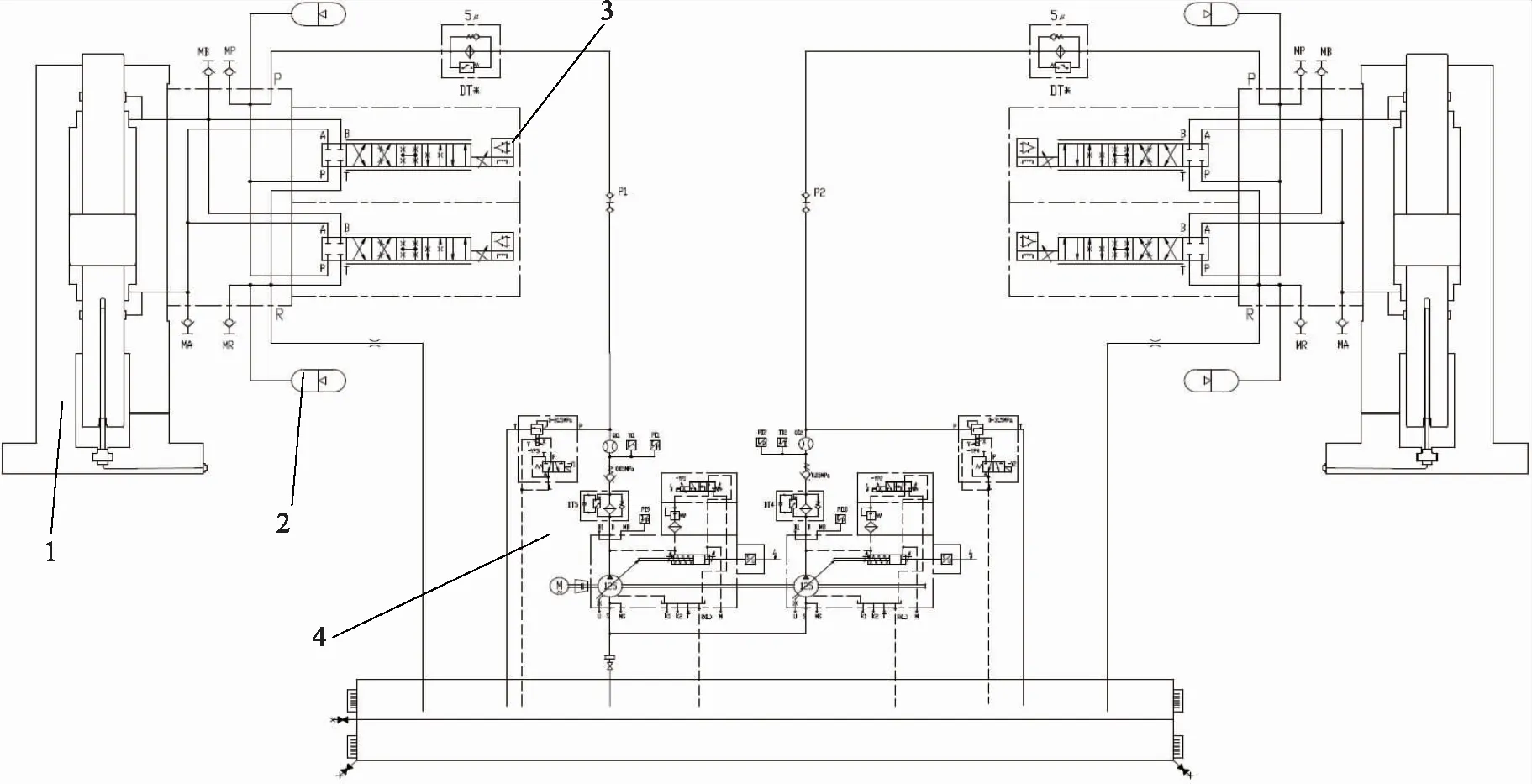

电液伺服作动器由电液伺服阀、传感器、蓄能器、作动油缸组成。作动油缸是最直接的加载装置,其直接和被试件接触,对被试件施加拉伸或者压缩的载荷,作动油缸施加载荷靠液压油实现,电液伺服阀控制液压油流量从而实现油缸伸缩的控制[3],液压泵站为2套伺服作动器系统提供清洁、稳定的高压油,总额定流量为340 L/min,在试验进行中,测控系统能根据试验需要自动调整2套作动器的流量,流量总和以液压油源流量总和340 L/min为上限,液压原理如图3所示,液压动作部件参数如表1所示。

表1 液压动作部件参数Tab.1 Parameters of hydraulically operated components

1.伺服油缸 2.蓄能器 3.电液伺服阀 4.液压泵站图3 作动器系统液压原理图Fig.3 Hydraulic schematic diagram of actuator system

2 作动器测控系统设计

2.1 作动器电气系统原理

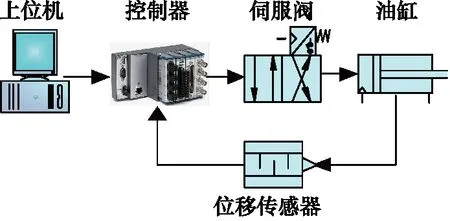

测控系统采用以LabVIEW为核心的CRIO架构实现压力、流量和位移等物理量的数据采集及油缸运动的实时控制。当CRIO采集到压力过载、作动器工作温度过高或者滤油器报警时测控系统输出报警信号或直接控制作动器停机,保障伺服作动器安全运行[5],测控系统电气控制结构如图4所示。

图4 作动器电气控制结构Fig.4 Electrical control structure of actuator system

2.2 CRIO硬件选型

CRIO硬件由嵌入式实时控制器、可配置机箱、C系列模块组成,实时控制器内部还有工业级实时处理器以及运行于实时处理器上的实时操作系统。测控系统软件主要以LabVIEW为基础,实现上位机软件HOST显示界面设计、RT实时控制程序开发、FPGA硬件配置等功能[6],CRIO工作流程如图5所示,测控系统CRIO选型如表2所示。

表2 CRIO硬件选型Tab.2 CRIO hardware selection

图5 CRIO工作数据流结构Fig.5 CRIO working data flow structure

2.3 CRIO采集及控制原理

为了满足作动器控制精度的要求,测控系统采用双闭环控制。CRIO根据油缸位移设定值与采集值采用积分分离PID控制策略对放大板输入电压进行闭环控制,伺服放大板根据伺服阀阀芯位移反馈信号及控制电压信号对伺服阀开度进行精确闭环控制[7],CRIO采集及控制原理图如图6所示。

2.4 测控界面设计

测控界面具备试验参数的设定以及测试数据的采集存储和显示功能,其能够根据被试件测试要求设定试验参数(幅值、频率、位移等)并实现单个油缸伸缩的精确控制以及双油缸同向同步或异向同步控制[8],作动器测控界面如图7所示,测控系统控制流程如图8所示。

图8 测控系统控制流程设计Fig.8 Control flow design of measurement and control system

2.5 测控系统PID程序设计

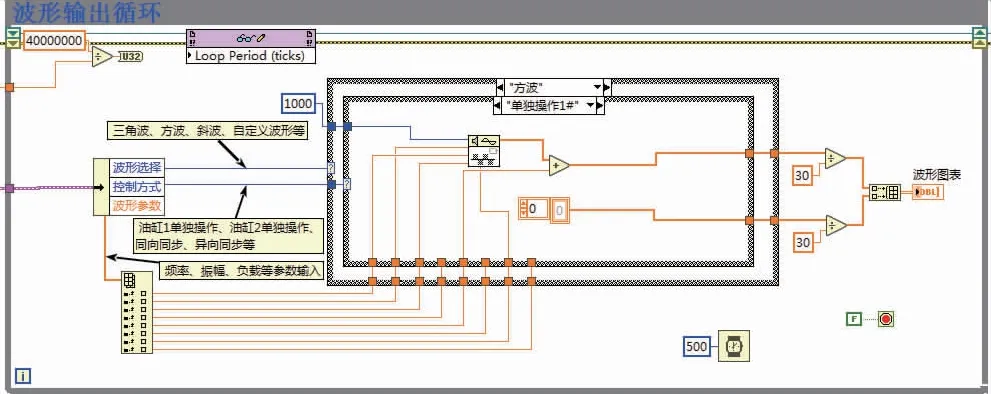

上位机设置加载的控制参数,参数设置界面如图7所示。参数主要包括加载波形选择、控制方式设置以及波形参数设置等,设置完成后将加载的波形转换为随时间变化的位移值[9],位移转换RT程序如图9所示。

图9 加载参数转换为位移值Fig.16 Load parameters are converted to displacement values

单缸采用积分分离PID策略控制,首先判断位移设定值与油缸位移采集的差值范围,当差值在±2 mm范围内采用PID控制,当差值超出±2 mm范围时,采用PD控制[10],FPGA程序如图10所示。

图10 单缸积分分离PID控制程序设计Fig.10 PID control program design of single cylinder integral separation

3 伺服油缸同步控制设计

伺服油缸同步控制为当双缸设定相同的控制位移值时,两伺服油缸能够以相同的速度进行同步升或降,双缸位移偏差保证在±4 mm范围内[11],单缸伺服控制结构如图11所示。

图11 单缸伺服控制原理图Fig.11 Schematic diagram of single-cylinder servo control

3.1 位移传感器数据处理

伺服油缸内置位移传感器,为了消除外界干扰带来的影响,保证作动器油缸伸缩的控制精度,本研究采用中值平均滤波的信号处理方法,首先将采集的数据按顺序保存在变量X1,X2,…,XN中,减去数据的最大值及最小值,并将剩下的N-2个数据进行平均计算,其中N为单次数据采集的数据个数,数据处理流程如图12所示。

图12 位移传感器滤波流程图Fig.12 Flow chart of displacement sensor filtering

3.2 单缸积分分离PID控制优化设计

单缸伸缩控制采用积分分离PID控制策略,控制流程如图13所示。PID控制策略在积分环节的作用下,当采集的位移数据出现大的干扰时如油缸位移传感器电磁干扰、油缸抖动、流量冲击等会在短时间内产生很大的偏差,并且由于惯性环节的作用会使积分时间延长,这就会造成严重的积分饱和现象,出现很大的超调[12],在作动器试验测试过程中表现为油缸伸缩振荡,本研究在油缸伸缩控制过程中采用积分分离的控制算法,既保持积分消除误差的作用,又能减少控制系统超调量,使得油缸控制性能有较大的改善,减小油缸伸缩控制系统的振荡和超调。

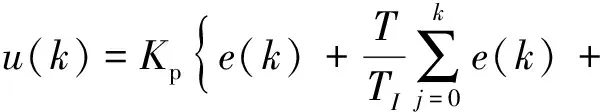

为了能实现积分分离PID控制,需要对偏差信号进行离散采样处理。设采样时刻点为Kt,以和式代替积分,增量代替微分[13-14],则可以表达为数字形式如下所示:

(1)

由式(1)可知,为了减少运算量采用增量式PID控制算法,增量式PID的输出量为相邻两次采样时刻的增量Δu(k)。

(2)

u(k)=u(k-1)+Δu(k)

(3)

Δu(k)=Ae(k)-Be(k-1)+Ce(k-2)

(4)

式中,KP—— 比例系数

TI—— 积分时间常数

TD—— 微分时间常数

(5)

为了便于表达PID控制过程,可以设积分环节因子β:

(6)

(7)

当|e(k)|>ε,取β=0,此时进行PD控制:

u(k)=A′e(k)-B′e(k-1)

(8)

当|e(k)|<ε时,由增量式PID控制算法可知:

u(k)=u(k-1)+Ae(k)-Be(k-1)+Ce(k-2)

(9)

单缸PID积分分离控制流程如图14所示。

图14 单缸积分分离PID控制流程图Fig.14 PID control flow chart of single cylinder integral separation

油缸全缩位移值为300 mm,油缸全伸位移值为630 mm,油缸初始位移为325 mm,上位机设置油缸位移在3 s时间段内伸长200 mm,实测油缸伸稳定位移值为525 mm,油缸停止20 s后在4 s时间段内缩短200 mm,实测数据如图15所示,使用积分分离PID控制后油缸在伸缩过程中的位移超调量明显降低,稳定后单缸采集值与设定值位移偏差在±2 mm范围内。

图15 单缸积分分离PID控制伸缩位移曲线Fig.15 Single-cylinder integral separation PID control telescopic displacement curve

3.3 双缸同步控制设计

作动器两侧油缸分别设置为主油缸和从油缸,双缸的位移传感器实时跟踪、检测油缸的伸缩情况并反馈给CRIO测控系统,在整个控制过程中根据主从油缸的实时位移状态,对从油缸的伺服阀开度进行同步控制[15],满足双缸位移差在±4 mm的范围内。当双缸同步控制过程中位移差均在±4 mm的范围内时,双缸伸缩控制不做处理,当双缸同步位移差超出±4 mm的范围时,对从油缸采用增加位移的微分反馈Δu′(k)加快系统的响应速度,控制流程如图16所示。

图16 双缸同步控制流程图Fig.16 Flow chart of double-cylinder synchronous control

双缸同步升降控制时上位机设定PID控制参数及位移控制曲线,测控系统采集双缸位移曲线如图17所示,双缸在伸缩动作过程中的位移超调量明显降低,双缸同步升降过程中双缸位移差值在±4 mm范围内[16-17]。

4 结论

基于CRIO的电液伺服作动器测控系统实现了作动器油缸升降的自动化控制,本研究介绍了伺服作动器的电液原理并通过积分分离PID控制系统实现了双缸位移同步的精确控制,双缸同步控制过程中具备纠偏功能,同步升降过程中主从油缸位移差控制精度满足±4 mm的范围内,测控系统运行可靠,满足工程机械底盘结构测试、应力测试等测试需求。