基于遗传算法的液力变矩器结构件轻量化设计与验证

王嘉轩, 刘 城,2, 闫清东,3, 魏 巍,4

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.车辆传动重点实验室, 北京 100081;3.北京理工大学 前沿技术研究院, 山东 济南 250300; 4.北京理工大学 重庆创新中心, 重庆 401135)

引言

液力变矩器是一种广泛应用于车辆传动装置中的液力传动元件,通过液体能与机械能之间的相互转化来传递动力,具有优良的自适应性、增矩变速、减振隔振等优点[1],对其开展轻量化设计有利于减轻传动系统负荷,进一步提高变矩器的功率密度。闫清东等[2]针对某型冲焊型液力变矩器,研究了泵轮和涡轮叶片厚度对变矩器液力性能的影响规律,并采用遗传算法对叶片厚度进行优化设计。魏巍等[3]建立了各个叶轮不同叶片和内外环厚度下的计算流体力学模型,对厚度减薄后的叶轮结构进行了单向流固耦合分析,结果表明轻量化后的叶轮能够满足可靠行要求,液力变矩器的工作转矩得到了显著提高。

根据优化变量不同,连续体的优化问题可以分为拓扑优化、形状优化和尺寸优化。拓扑优化通过重新组织设计域内的材料分布,能够提供具有指导性的优化方向;形状优化和尺寸优化对结构件的几何边界进行详细设计,常结合响应面方法[4]、多目标遗传算法、序列二次规划算法和NSGA-II算法等开展优化。在拓扑优化的技术研究上,ZEGARD T等[5]对比了基结构法和变密度法在桥梁结构拓扑优化上应用,采用悬臂梁结构验证了优化方法的可制造性。SOSNOVIK I等[6]使用神经网络对特定的MBB梁结构进行拓扑优化,加快了最小柔度的拓扑优化问题,其模型在一定程度上能迁移到其他类型的拓扑优化问题上。刘小刚等[7]采用基于密度插值的拓扑优化对燃气轮机风扇盘进行了优化设计,在扩大的求解域内对结构件进行了拓扑优化、模型重构和强度校核,获得了良好的效果。罗庆怡等[8]以压气机叶片为对象,采用流固耦合方法求解得到叶片的应力、应变分布,并基于多目标拓扑分析对叶片出口高度和叶顶弧度进行优化设计,改善了叶片的应力应变分布,其方法为叶片的设计提供了更多自由度。焦阿允等[9]在拓扑优化的基础上,使用径向基函数神经网络建立了火炮底架质量的代理模型,继而采用多目标遗传算法和序列二次规划算法对其质量进行了组合优化设计。

现阶段液力变矩器的轻量化设计多针对叶栅系统展开,忽视了结构件的轻量化设计潜能,而闭锁离合器外壳是综合式液力变矩器的核心零部件,有必要对其展开轻量化设计以进一步降低变矩器总成质量。本研究提取了流场载荷和发动机外特性曲线,确定了闭锁离合器外壳在各工况下的最大应力,继而通过拓扑优化获得了更为合理的材料布局,并在其指导下开展尺寸优化。建立响应曲面代理模型以反应结构参数对最大应力、质量和转动惯量的影响规律,最后采用NSGA-II算法求解帕累托前沿,实现了闭锁离合器外壳的有效减重。

1 流场载荷计算

1.1 流道网格模型

液力变矩器循环圆直径为430 mm,泵轮叶片22个,涡轮叶片24个,导轮叶片20个,为简化计算,忽略叶轮间隙导致的泄漏以及补偿油路,只提取液力变矩器3个叶轮形成的封闭区域[10],流道几何模型如图1所示。采用二阶四面体单元对流道模型进行网划分,使用不同的最大单元尺寸计算液力变矩器起动工况下的叶轮转矩,经过网格无关性分析后,如图2所示,最终确定最大网格尺寸为1.8 mm,经过局部加密后节点总数在2×107左右。

图1 液力变矩器流道模型Fig.1 Flow channel model

图2 网格无关性分析Fig.2 Mesh independent analysis

1.2 求解器设置与计算结果

液力变矩器在工作中内部流动状态非常复杂,所以只有瞬态流场计算才能正确提取牵引工况的流场载荷[11]。根据液力变矩器实际运行工况,设置泵轮转速为3400 r/min,导轮静止,对牵引工况(转速比i=0,0.1,0.2,…,0.8)进行瞬态流场计算。为了考虑交界面非定常流动的影响,交界面采用瞬态转子-定子模型实现变量传递;湍流模型选用剪应力运输模型;采用高精度格式对对流项进行解算,时间步格式选择一阶向后欧拉格式。在每个步长内最多迭代5次,当残差小于10-4时可以满足叶轮转矩计算精度要求,以此作为收敛标准,得到的原始特性曲线如图3所示。

图3 液力变矩器原始特性曲线Fig.3 Performance curves of prototype torque converter

2 稳态力学分析

2.1 牵引工况边界条件

由图3可知,在牵引工况下,泵轮转矩最大值出现在速比为0.2工况下,此时闭锁离合器受到的转矩相应达到最大,因此将该速比的外载荷作为稳态力学分析的边界条件。液力变矩器总成如图4所示,闭锁离合器外壳通过普通螺栓和泵轮相连,在螺栓连接不失效的情况下两接触面之间不应发生相对运动,因此将螺栓连接面设置为固定约束。泵齿轮通过螺栓连接在外壳花键轴端面上,因此端面接触区域只存在沿接触面径向和绕接触面轴向两个方向的变形,故在相应区域采用远端位移约束(Remote Displacement),释放相应自由度。在与挡圈配合的凸台上,只存在沿接触面轴向和绕接触面轴向两个方向的变形,也采用远端位移进行相应约束。为了简化计算,忽略外壳上的压力油道,用光轴代替花键,在其周面施加转矩,大小为4001 N·m,外壳属于高速旋转件,必须考虑离心力的影响,设置转速为3400 r/min。

1.泵齿轮 2.挡圈 3.导向销 4.闭锁合器外壳 5.活塞 6.涡轮 7.泵轮 8.导轮图4 液力变矩器总成Fig.4 Torque converter assembly

图5 闭锁离合器外壳Fig.5 Cover plate

2.2 闭锁工况边界条件

闭锁工况下,外壳的外载荷由闭锁油压、驱动力矩、导向销阻力矩和离心力组成。闭锁离合器是湿式离合器,用液压加压。如图6所示,闭锁工况下活塞腔内壁上的油压由静压ps和离心油压pl组成,其中离心油压为:

(1)

式中,ρ—— 油液密度

R0—— 油液入口处距离外壳轴线的径向距离

R—— 外壳活塞腔内表面的径向尺寸

ωo—— 油液的回转角速度,由于相对于外壳的角速度ωs存在一定的滞后,这里取ωo=0.9ωs

发动机输出力矩经过前传动传至外壳花键处的力矩即为外壳驱动力矩Mtc。闭锁时,活塞在闭锁油压的作用下沿着轴向压紧摩擦片,因此活塞摩擦面和闭锁离合器的螺栓接触面共同传递转矩M,变矩器稳定转动时,有M=Mtc。由图4可知,总成中摩擦副数目为4副,为简化计算,假设每个摩擦副传递转矩大小相同,则活塞摩擦面传递1/4的摩擦转矩,当变矩器稳定转动时,外壳受到的驱动力矩Mtc、活塞传递的摩擦转矩Mp、传力销阻力矩Mpin以及变矩器总成输出转矩Mo之间的关系为:

(2)

闭锁工况下,液力传动变为机械传动,外壳应能够传递发动机全部转矩。在该工况下,外壳受到离心油压、发动机转矩和离心力的共同作用,因此应该沿发动机外特性段,在不同发动机转速下对外壳进行稳态力学分析,从而确定危险点应力取得最大值时对应的载荷边界条件。发动机和液力变矩器之间有一级前传动,传动比记为iq,效率记为ηq,则发动机输出转矩Me和闭锁离合器外壳花键输入转矩Mtc之间、发动机输出转速ne和外壳转速ntc之间的关系为:

(3)

现已知发动机外特性,以表1所示载荷外边界条件,对闭锁离合器外壳进行稳态力学分析,得到的最大应力与发动机转关系如图7所示。

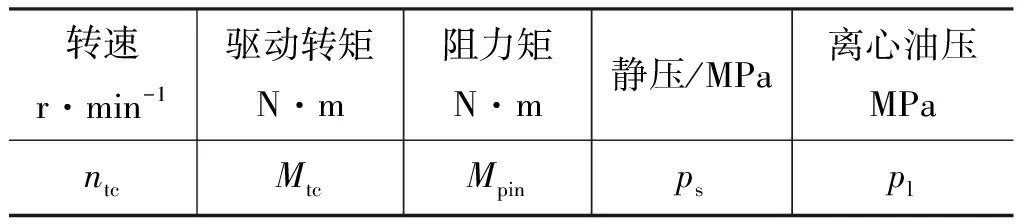

表1 闭锁工况外壳载荷Tab.1 Load on cover plate under locking condition

图7 闭锁离合器外壳最大应力与转速关系图Fig.7 Relationship of maximum stress in cover plate and its rotational velocity

由图7可知,在发动机最高转速时闭锁,外壳危险点处的应力最大,因此应该以该转速条件下的外载荷作为结构件强度校核和拓扑优化的边界条件。

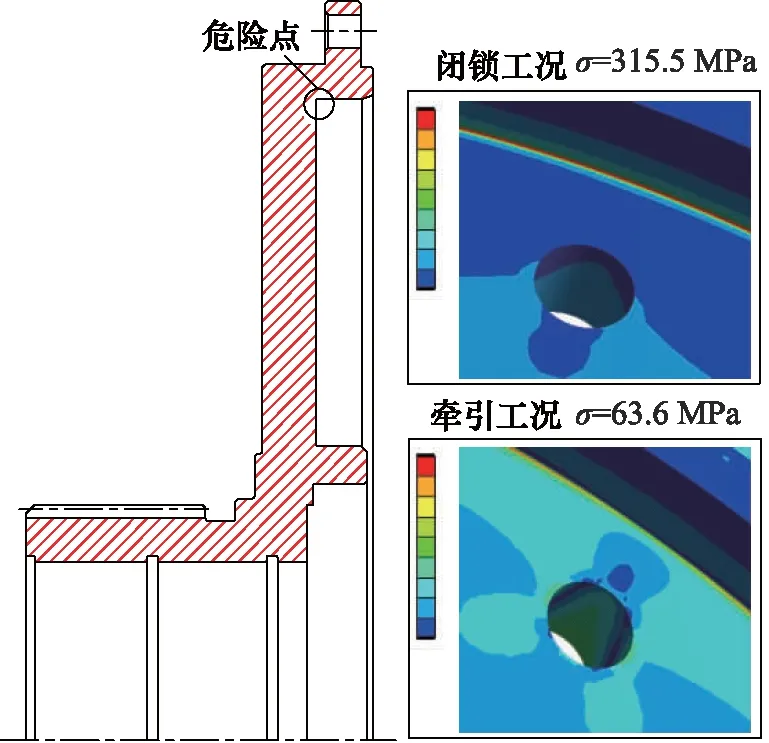

2.3 稳态力学分析结果

整体采用3 mm二阶四面体单元进行网格划分,在活塞腔圆角处用3层以上的网格进行离散,该尺度的网格能够满足网格无关性要求。如图8所示,两种工况下的最大应力都出现在活塞腔内表面的圆角处,增大此处圆角有利于降低最大应力值。闭锁工况下最大应力为315.6 MPa,牵引工况下为63.6 MPa,安全系数均较为富裕。

图8 闭锁离合器外壳最大应力Fig.8 Maximum Stress of cover plate

3 外壳拓扑优化

3.1 拓扑优化前处理

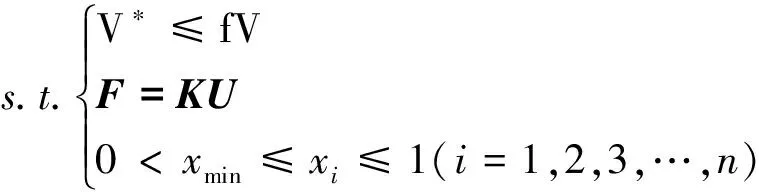

连续体拓扑优化的常用方法有变密度法、水平集方法和均匀化方法等,变密度法通过对材料密度和材料特性建立关系,是一种基于密度插值的优化算法,优化结果在0~1之间分布,并且主要集中在两端,优化结果需要人工诠释[12]。连续体结构在外载荷作用下,其柔度最小或者刚度最大时,即可获得最佳的拓扑结构。以柔度最小为目标,基于密度插值拓扑优化(SIMP)的数学模型为[13]:

Find:x={x1,x2,x3,…,xn}

Minimize:C=FTU

(4)

式中,x—— 单元的相对密度

C—— 结构件柔度

F—— 载荷矩阵

U—— 位移矩阵

K—— 整体组装刚度矩阵

V*—— 优化后体积

V—— 优化前体积

f—— 优化体积比

本次拓扑优化以柔度最小为目标,优化体积比为93%,采用优化准则法进行求解,为避免刚度矩阵畸形,惩罚系数取3[14]。为保持原结构的圆周对称性,添加拓扑优化的周向对称性进行约束。

外壳上制有外花键以传递发动机转矩,为避免优化算法去除花键处材料,将花键以及具有配合关系的凸台等结构定义为非设计域。如图9所示,为保证具有装配关系不发生变动,壳体上的导向销孔和螺栓连接面也被定义成非设计域,活塞腔的尺寸参数对闭锁效果有很大影响,因此相关区域也不参与优化。闭锁工况和牵引工况采用相同的设计/非设计域。

图9 拓扑优化设计域及非设计域定义Fig.9 Design region and exclusion region

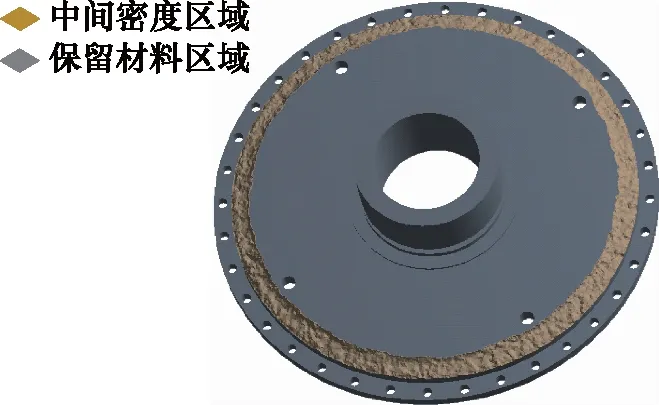

3.2 拓扑优化结果

两种工况的拓扑优化结果相同,以闭锁工况下的结果为例进行说明。图10为优化体积比为93%时的拓扑优化密度云图以及优化前后造型对比,从图中可知,导向销孔的分布位置对拓扑优化结果有直接影响,去除材料的区域主要集中在壳体上导向销孔外侧,将原结构的直角优化成了形似倒角的结构。但是由于受到几何造型和优化体积比的限制,壳体部分还有较大优化潜力。

图10 闭锁工况下拓扑优化结果Fig.10 Optimization result of locking condition

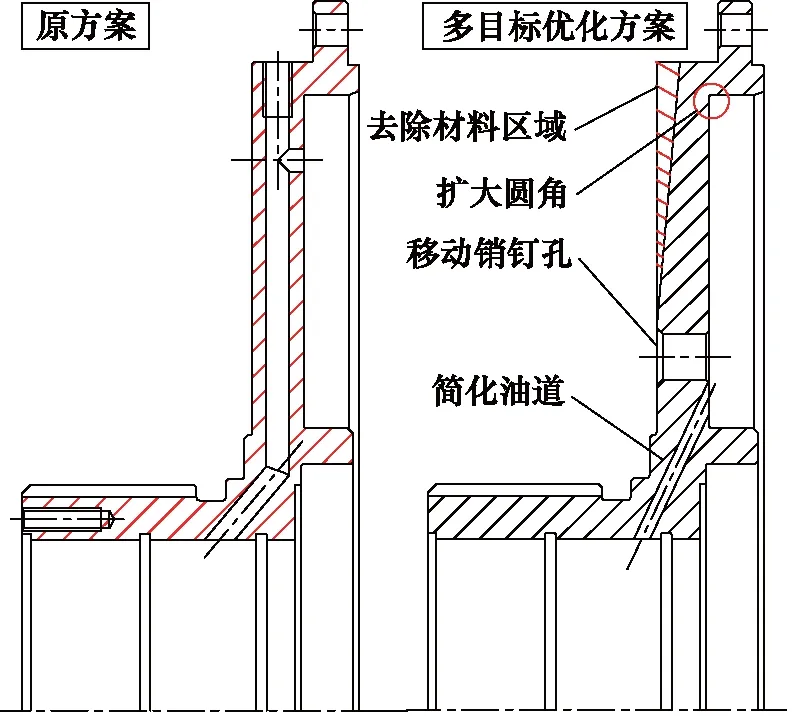

通过图10的结果对比可以确定,能够保证制造性的拓扑优化方案是将壳体外缘的直角改成倒角。原结构中油道分为3段,工艺性较差,因此将其改为4个均布短油道,得到如图11所示的设计方案。在闭锁工况下进行强度校核,优化前后性能对比结果如表2所示,优化后由于危险截面面积减小,最大应力有所增加。按照下式计算减重比δ1:

表2 优化前后性能对比Tab.2 Performance comparison

图11 优化方案Fig.11 Optimization design

(5)

式中,mj(j=0,1)为优化前后结构件的质量,可得δ1=7.5%。

4 多目标尺寸优化设计

4.1 外壳参数化建模方案与实验设计

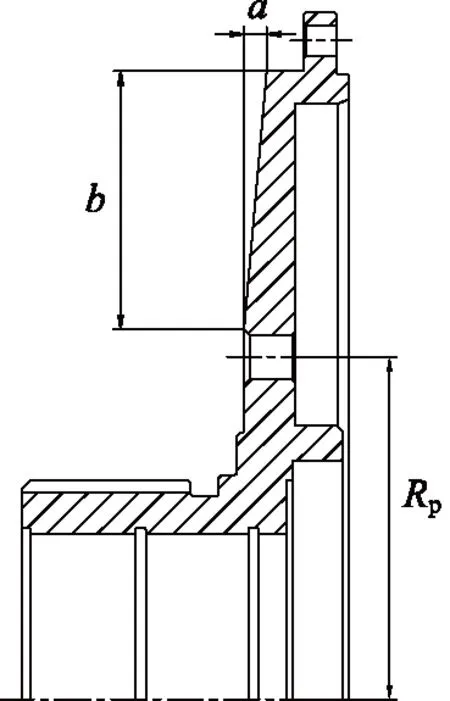

以拓扑优化结果为参考,可以进行更详细的结构设计。由稳态力学分析可知,闭锁工况下危险点的应力比牵引工况下的大,并且2个工况下的拓扑优化结果相似,因此只需在闭锁工况下进行多目标优化,得到的结果就能同时满足2个工况的性能需求。原结构中导向销孔分布圆直径Rp较大,压缩了优化空间,因此考虑将其沿着径向向内偏移。为了保证壳体刚度,去除材料区域截面采用三角形,将2个直角边的长度选为设计变量,其中a为切除深度,b为外缘距离。为了保证安全系数不降低,在不影响活塞配合的基础上将活塞腔圆角扩大到1 mm。参数化方案如图12所示。

图12 外壳参数化方案Fig.12 Parameterization of cover plate

表3列出了设计参数的变化方位范围。为保证刚度,外壳厚度不能低于10 mm,由此可确定切除深度a的取值范围为1~8 mm。如图4所示,闭锁离合器通过导向销钉和活塞相连,因此外缘距离b的确定与导向销钉分布圆直径Rp的选取有关,而销钉分布圆直径Rp直接影响活塞在闭锁工况下的性能。在闭锁工况下对活塞进行稳态力学分析,当分布圆直径Rp=122 mm时,其最大变形量与原结构的相对误差在1%之内,能够在保证活塞力学性能的同时保留充足的优化空间,此时bmax=92 mm。b的下限值由原结构中导向销孔倒角与外壳外缘之间的径向尺寸决定,从原图上量取为bmin=24 mm。为在保证安全系数的情况下发掘结构件最大轻量化潜力,因此最大应力和质量首先被选为响应值。由于闭锁离合器外壳为高速旋转件,其转动惯量应越小越好,因此也将其作为响应值加以考虑。

表3 外壳参数化设计因子水平表Tab.3 Design parameters of cover plate

4.2 响应面模型构建

使用拉丁超方方法在样本空间内获取80个样本点,该方法保证各因子在整个设计空间采样频率一致、均匀分布,使各水平数均有较好的重复性[15],以获得更可靠的实验结论。响应面法是采用多元回归方程来拟合因子和响应值之间的函数关系,解决多变量问题的一种统计方式。为了提高拟合精度,采用二元二次多项式来拟合回归方程,其中质量和最大应力的回归方程分别为:

ym=30.8-0.0205a-0.00398b-0.000255a2+

3.52b2-0.00461ab+30.8

(6)

ys=262-7.24a-0.656b+0.273a2+

0.00373b2+0.157ab

(7)

4.3 基于NSGA-II的多目标优化

在响应曲面的基础上,建立以切除深度a和外缘距离b为设计参数,安全系数为约束条件,最大应力、质量以及转动惯量最小为优化目标的多目标优化的数学模型为:

(8)

(9)

式中,σ—— 最大应力

σb—— 材料强度极限

m—— 外壳质量

I—— 转动惯量

带精英策略的非支配排序遗传算法(NSGA-II)采用快速非支配排序过程、精英保留策略以及拥挤距离计算方法,克服了传统NSGA算法的计算复杂度高、非精英保存策略和需特别指定共享半径的缺点,拥有更好的运算效率和稳定性[16-17],适用于各种采用离散或连续变量的多目标优化问题以及组合优化问题[18]。NSGA-II算法的种群数目为12,进化代数为20,交叉变异率为0.9,优化后得到的帕累托前沿如图14所示。

图14 帕累托前沿Fig.14 Pareto solutions of NSGA-II

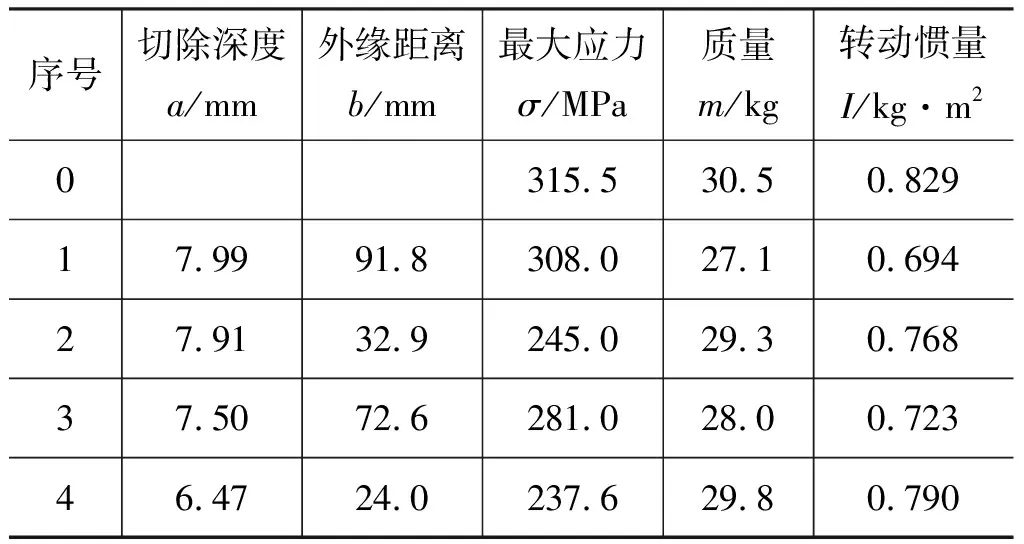

帕累托前沿中的设计方案和原结构相比,质量、转动惯量和最大应力3个响应值都有所降低。优化设计以减重为目标,因此选择质量最小的参数组合作为最终优化方案。表4列出了位于帕累托前沿上的4组解(序号1~4),并将其与原结构(序号0)进行性能对比。第一组解是质量和转动惯量最小的参数组合,减重比δ2=11.1 %,相应的其安全系数会偏小;按照第四组解进行造型得到的外壳减重比只有2.3 %,但是其可靠性更高。由于轻量化过程中以质量为主要优化对象,因此这里采用第一组解的参数组合作为最终的优化结果,为了便于制造,将两个设计变量都向上取整,最终质量为27.2 kg,减重比为10.8 %。通过实验设计得到的闭锁离合器外壳造型(27.2 kg)比通过拓扑优化得到造型(28.2 kg)质量更轻,虽然最大应力略大,但也能够保证可靠性,因此采用多目标优化得到的方案作为闭锁离合器外壳的优选优化方案,如图15所示。

表4 部分帕累托解Tab.4 Selected pareto solutions

图15 闭锁离合器外壳优选优化方案Fig.15 Optimization of cover plate

5 实验验证

加工闭锁离合器外壳样件(如图16所示),基于液力变矩器实验台架,对闭锁离合器优化前后的变矩器原始性能进行对比测试。受到实验条件的限制,经过前传动后泵轮最高转速为1800 r/min。在此泵轮转速下,对速比i=0,0.1,0.2,…,0.8各工况下的泵轮转矩系数λ、变矩比k以及传动效率η展开实验测试,得到原始特性对比曲如图17所示。试验前后的传动比korg,kopt和效率ηorg,ηopt相差很小,传动比的最大相对误差产生在速比为0.7时,约为4.7%。泵轮转矩系数在优化前后仍保持了较高的一致性,最大相对误差约为9.2%,出现在最高速比工况下。由于实验重复次数较小,并且泵轮转矩系数在一定程度上受到实验条件的影响,因此这样的误差是能够接受的。对比不同闭锁离合器外壳的原始特性实验结果,可发现轻量化前后变矩器液力性能几乎没有受到影响,这表明拓扑优化结合实验设计的优化方法能够实现液力变矩器的有效减重。

图16 闭锁离合器外壳样件Fig.16 Prototype of cover plate

6 结论

结合流场载荷分析、拓扑优化以及多目标优化等方法,实现了闭锁离合器外壳的有效减重,得到了以下结论:

(1) 通过拓扑优化可知,可以通过去除传力销孔外侧区域的材料进行减重,减重效果受到传力销孔在外壳上径向位置Rp的限制,给定优化体积比的情况下,Rp越大,有效优化空间越小,拓扑轻量化的效果越差;

(2) 在拓扑优化的基础上,建立了尺寸参数和质量、转动惯量以及最大应力的二元二次回归方程,并基于响应曲面采用NSGA-II方法实现了外壳的多目标优化,和基于拓扑优化的设计方案相比减重效果更加明显,最终的优化方案(如图15所示)能够有效降低闭锁离合器外壳的质量和转动惯量,在保证可靠性的基础上减重比达到11.1%,为盘型闭锁离合器外壳的设计与优化提供了可靠方法。

——变矩器的锁止控制