增压直喷汽油机非点火工况机械损失测定与研究

卢维伟 汪 洋 李承运 孙建军 方会咏 吴海甫

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江方圆检测集团股份有限公司机械轻工部)

引言

在国家倡导节能减排的大环境下,如何提高传统内燃机汽车的燃油效率一直是科研院校和汽车企业的重点研究方向。采用混合动力技术是目前提高燃油效率最有效、最显著的方案。混合动力汽车采用传统内燃机和驱动电机作为车辆动力源,在不同的行驶工况,通过优化发动机和电机的转矩分配,可以实现最佳的燃油经济性[1-3]。国外的丰田汽车公司和本田汽车公司早在十多年前就开始研发混合动力系统以改善燃油经济性;国内的比亚迪股份有限公司,其早期产品F3DM 是国内首款混合动力量产车型,上市当初备受瞩目。但是,混合动力系统需要额外配备电机、电控系统和电池,相比于同型号的传统内燃机汽车,混合动力汽车的生产成本更高。当前,汽车销售的最大份额依旧是性价比较高的传统内燃机汽车,如何提高传统内燃机汽车的燃油效率,显得更加重要。

传统内燃机汽车燃油效率的提高主要有2 种途径:提高燃烧效率和降低机械损失。提高燃烧效率主要从提高发动机压缩比、优化燃油喷射、改善混合气组织、采用高能点火等措施实现燃烧的高效化来实现。高尚志等[4]研究了低压EGR 对燃油经济性的改善,取得了显著成果;门欣等[5]通过采用阿特金森循环有效改善了小负荷发动机的燃油经济性。内燃机的机械损失由3 方面组成:缸内高温工质与缸体冷却水套的热交换损失(散热损失)、进排气过程的泵气损失、由运动零部件接触面引起的摩擦损失。目前,对机械损失的研究基本上都是在发动机正常燃烧的工况进行的,而对发动机非燃烧工况(非点火工况)的机械损失研究则较少。研究发动机非点火工况的机械损失是对燃烧工况的机械损失研究的一种重要补充。

为了了解内燃机非点火工况的机械损失,本文在一台2.0 L 增压直喷汽油发动机上进行了试验,辅以气缸压力计算,从散热损失、泵气损失和摩擦损失3 方面对总机械损失进行了研究;探索了散热损失、泵气损失和摩擦损失的影响因素、与发动机运行工况的关系、在总机械损失中的占比,进而提出了降低发动机机械损失的手段。

1 试验装置和试验方法

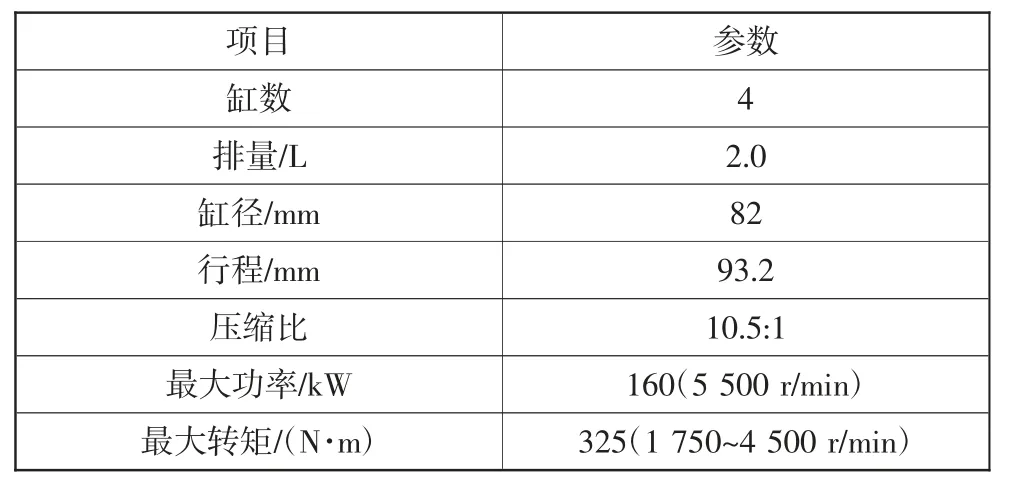

试验用发动机为一台2.0 L 增压缸内直喷汽油发动机,具有可变气门正时系统,是一款比较有代表性的传统发动机。发动机的主要技术参数见表1。

表1 发动机主要技术参数

主要试验设备见表2。

表2 主要试验设备列表

发动机运行时的主要执行器包含节气门、增压器、可变气门正时系统(VVT),本文试验研究非点火工况发动机不同转速下,不同执行器动作对散热损失、泵气损失和摩擦损失的影响。泵气损失和散热损失可以通过燃烧分析仪的实时气缸压力计算得到,摩擦损失可由台架测功机测定的总机械损失与泵气损失、散热损失求差得到,即总机械损失=摩擦损失+泵气损失+散热损失。所有指标的计量单位均为N·m。

本文设计了3 组试验,分别对不同排气背压、不同进气压力、不同气门重叠角3 个变量在不同转速下对发动机总机械损失的影响进行了研究。

具体试验工况设计如下:

1)保持节气门全开,气门重叠角最小,增压器废气旁通阀开度从0%~100%逐渐变化,实现发动机排气背压的连续变化。测试转速分别为1 500、2 500、3 500、4 500、5 500 r/min。

2)保持增压器废气旁通阀开度为100%,气门重叠角最小,节气门开度从0%~100%逐渐变化,实现进气压力的连续调节。测试转速分别为1 500、2 500、3 500、4 500、5 500 r/min。

3)保持节气门全开,增压器废气旁通阀开度处于100%位置,气门重叠角从最小位置逐渐变化到最大位置,实现进排气门同时开启时间连续调节。

以上试验工况,要求发动机冷却水出口温度维持在(90±3)℃。

2 试验数据分析

为了方便试验结果比较,本文将燃烧分析仪测得的平均指示压力转换为转矩,实现机械损失评价的标度统一。

2.1 排气背压与机械损失的关系

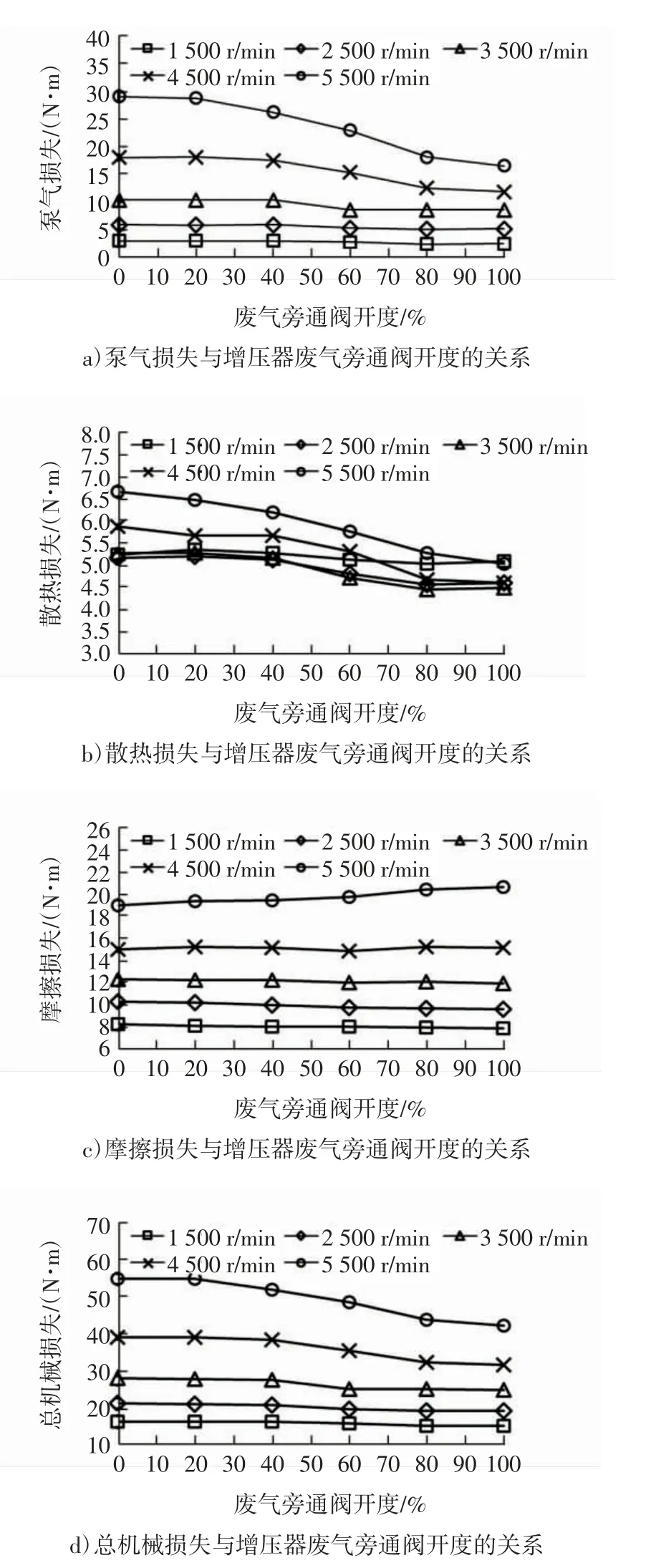

增压发动机中,增压器废气旁通阀开度决定了流经增压器叶轮气体流量的大小,从而影响发动机的排气背压。流经叶轮的气体流量越高,增压器的增压能力越强,排气背压越大;反之,增压器的增压能力越弱,排气背压越小。发动机机械损失与增压器废气旁通阀开度的关系如图1 所示。

图1 机械损失与增压器废气旁通阀开度的关系

从图1a 可以看出,高转速下,泵气损失与增压器废气旁通阀开度呈线性关系;相同增压器废气旁通阀开度下,泵气损失随转速呈线性变化。从图1b可以看出,增压器废气旁通阀开度对散热损失影响不显著。从图1c 可以看出,增压器废气旁通阀开度对摩擦损失影响不显著;相同增压器废气旁通阀开度下,摩擦损失随转速呈线性变化。从图1d 可以看出,高转速下,总机械损失与增压器废气旁通阀开度呈线性关系;相同增压器废气旁通阀开度下,总机械损失与发动机转速呈显著的线性关系。

2.2 节气门开度与机械损失的关系

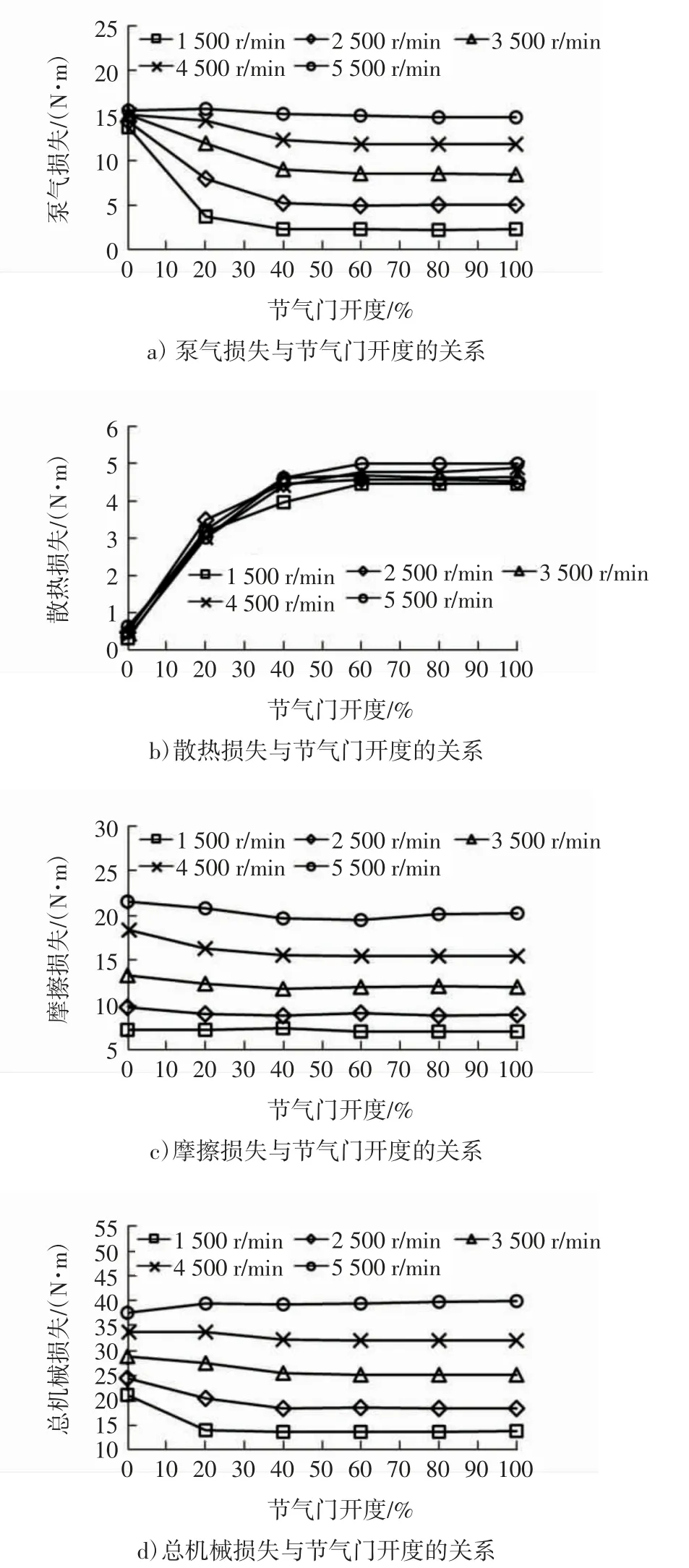

节气门一直被认为是造成汽油机泵气损失较大的因素,尤其在低负荷时,节气门开度小,节流损失大,导致泵气损失大。节气门开度与机械损失的关系如图2 所示。

图2 机械损失与节气门开度的关系

从图2a 可以看出,低转速下,泵气损失与节气门开度呈显著的线性关系;随着转速的升高,泵气损失与节气门开度的线性关系减弱;相同节气门开度下,泵气损失与发动机转速呈显著的线性关系。从图2b 可以看出,相同转速下,散热损失与节气门开度呈显著的线性关系,说明进气量越大,散热损失越大。从图2c 可以看出,相同节气门开度下,摩擦损失与发动机转速呈显著的线性关系。从图2d 可以看出,低转速下,总机械损失与节气门开度的关系不显著;相同节气门开度下,总机械损失与发动机转速呈显著的线性关系。

2.3 气门重叠角与机械损失关系

具备可变气门正时系统的发动机,通过调节气门重叠角,可实现内部废气再循环(EGR)率的改变,从而影响发动机的泵气损失。通过合理的气门重叠角设置,可以有效降低泵气损失,降低油耗。非点火工况下,气门重叠角与机械损失的关系如图3 所示。

图3 机械损失与气门重叠角的关系

从图3 可以看出,气门重叠角变化对泵气损失、散热损失和摩擦损失的影响均不显著,即在非点火工况,气门重叠角变化不会降低发动机的总机械损失,这一点与燃烧工况差异明显。但是,气门重叠角不变时,总机械损失与发动机转速呈显著的线性关系。

3 降低机械损失的有效手段

降低泵气损失最有效的手段是取消节气门,消除进气节流,通过控制气门开启与关闭时刻,实现负荷控制[6];降低散热损失的有效手段是采用低导热率涂层喷涂气缸内壁,减少缸内工质和缸体水套的热交换;降低摩擦损失的有效手段有:减少摩擦副接触面积、采用更严格的加工工艺控制摩擦副的表面粗糙度、减少运动件数量、采用低黏度润滑油等。

4 结论

本文通过燃烧分析仪和台架测功机测定了传统汽油机在非点火工况的泵气损失、散热损失和摩擦损失,对非点火工况发动机的总机械损失进行了探索,得出结论如下:

1)节气门开度与泵气损失相关性最显著;高转速下,增压器废气旁通阀开度变化对泵气损失影响较大;气门重叠角对泵气损失影响较小。

2)节气门开度对散热损失影响显著,散热损失随进气量增加呈线性增加;增压器废气旁通阀开度和气门重叠角对散热损失影响不明显。

3)节气门开度变化、增压器废气旁通阀开度变化和气门重叠角变化对摩擦损失影响均不显著;摩擦损失与发动机转速的相关性最显著。