双离合自动变速箱动力性升挡过程控制策略研究

洪 洁 张金超 史力铭 涂安全

(安徽江淮汽车集团股份有限公司技术中心 安徽 合肥 230091)

引言

双离合自动变速箱(Double Clutch Transmission,DCT)是近年来出现的一种机械式自动变速箱,由于其结构简单、换挡速度快、传动效率高等优点日益得到重视[1]。换挡工况在车辆驾驶过程中使用最为频繁,其过程控制也最为复杂。如果控制不好,会造成换挡冲击,严重影响整车驾驶感受,因而对换挡过程控制策略研究的重要性日益凸显。本文在分析DCT 结构和工作原理的基础上,以1 挡升2 挡为例,对升挡过程进行了描述,综合分析现有升挡控制策略的不足,提出了一种新的升挡控制策略,并通过Simulink建模,生成代码下载到变速箱控制单元中。在整车上,通过客观评价测试系统对新的升挡控制策略进行了实车验证试验。

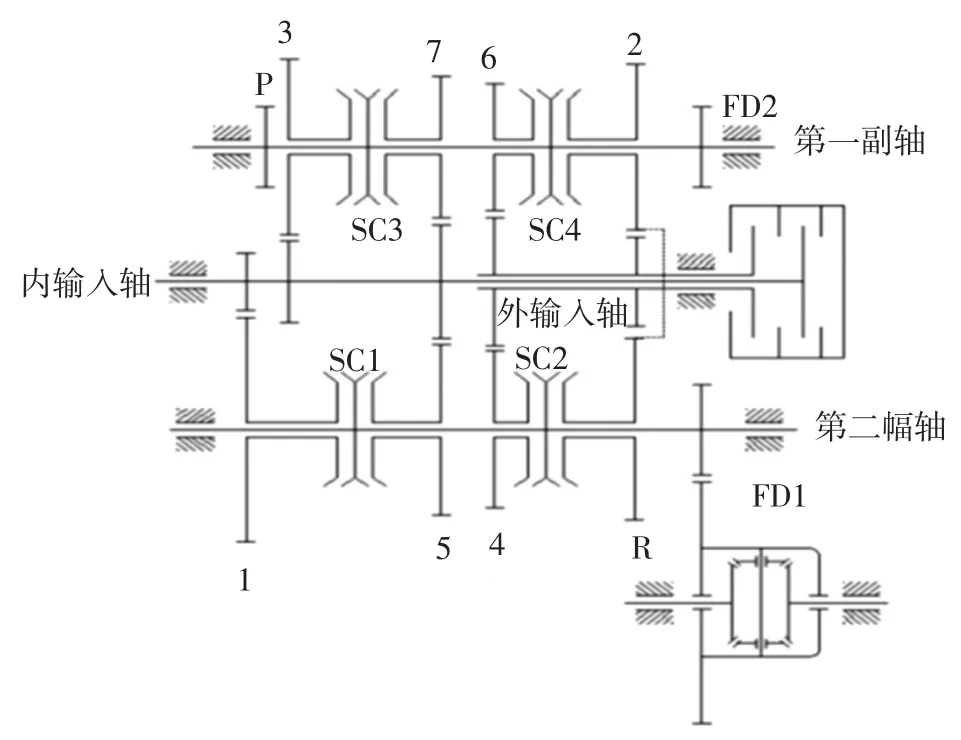

1 DCT 工作原理

双离合自动变速箱结构如图1 所示,主要包括2个离合器、4 个拨叉、8 个变速箱挡位及相应的换挡同步器,以及其他的换挡控制系统和电控单元。它是基于手动变速箱动力传递原理开发的,通过两组离合器分离和结合分别控制奇数挡、偶数挡的换挡过程,从而实现动力传递的无间断。其中,离合器1 控制1 挡、3 挡、5 挡和7 挡的动力输出,离合器2 控制2 挡、4 挡、6 挡和R 挡的动力输出。

图1 DCT 示意图

当车辆在P 挡或者N 挡停止时,变速箱的双离合器均处于断开状态,不传递动力。当挡位挂入D 挡起步时,变速箱的自动换挡机构将挡位切换到1 挡,离合器1 结合,车辆开始运行。

当车辆在1 挡运行时,离合器2 处于断开状态,不传递任何动力,车辆继续加速到接近2 挡换挡点时,变速箱自动换挡机构提前将2 挡对应拨叉挂上。当车辆加速触发2 挡换挡点时,正式进入换挡控制,电控系统控制离合器1 开始分离,同时离合器2 开始结合,两个离合器配合进行传递动力的交替切换,直到离合器l 完全分离,离合器2 完全接合。这时动力由离合器2 和2 挡传递,整个换挡过程结束。当车辆以2 挡行驶时,后续挡位的切换过程与上述过程类似,加速则下一挡位为3 挡,减速则下一挡位为1挡。由于换挡过程2 个离合器的切换是交替进行的,不需要完全切断动力传递,因此,湿式双离合器自动变速箱实现的是动力换挡[2]。

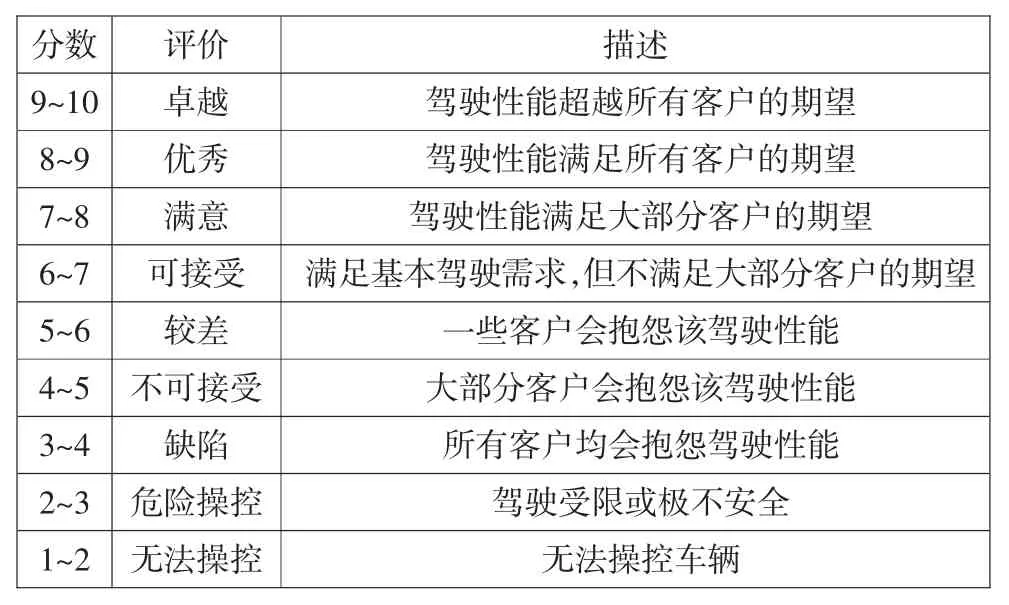

2 客观评价测试系统

客观评价测试系统即AVL-DRIVE 系统,软件主界面如图2 所示,它是一个全自动实时测量分析工具,用于分析车辆驾驶质量并做出评分,即所谓的“驾驶性能”评价。

图2 AVL-DRIVE 软件界面

所有的驾驶模式评价均采用1~10 分制,见表1。

表1 AVL-DRIVE 软件预设评价标准分级定义表

通常评分到7 分即达到量产标准。AVL-DRIVE软件通过加权计算规则得到综合评分,如图3 所示。

同时,所有不同的驾驶模式都会分别打分以尽快鉴定出车辆优势以及可能引起客户不满的方面。由于AVL-DRIVE 软件已进行预先编程,对多种等级的车辆进行评分,可以立即提供类似标杆竞品车型的数据用作驾驶质量分数的参考,故被各大主流汽车厂应用在新产品开发过程中。

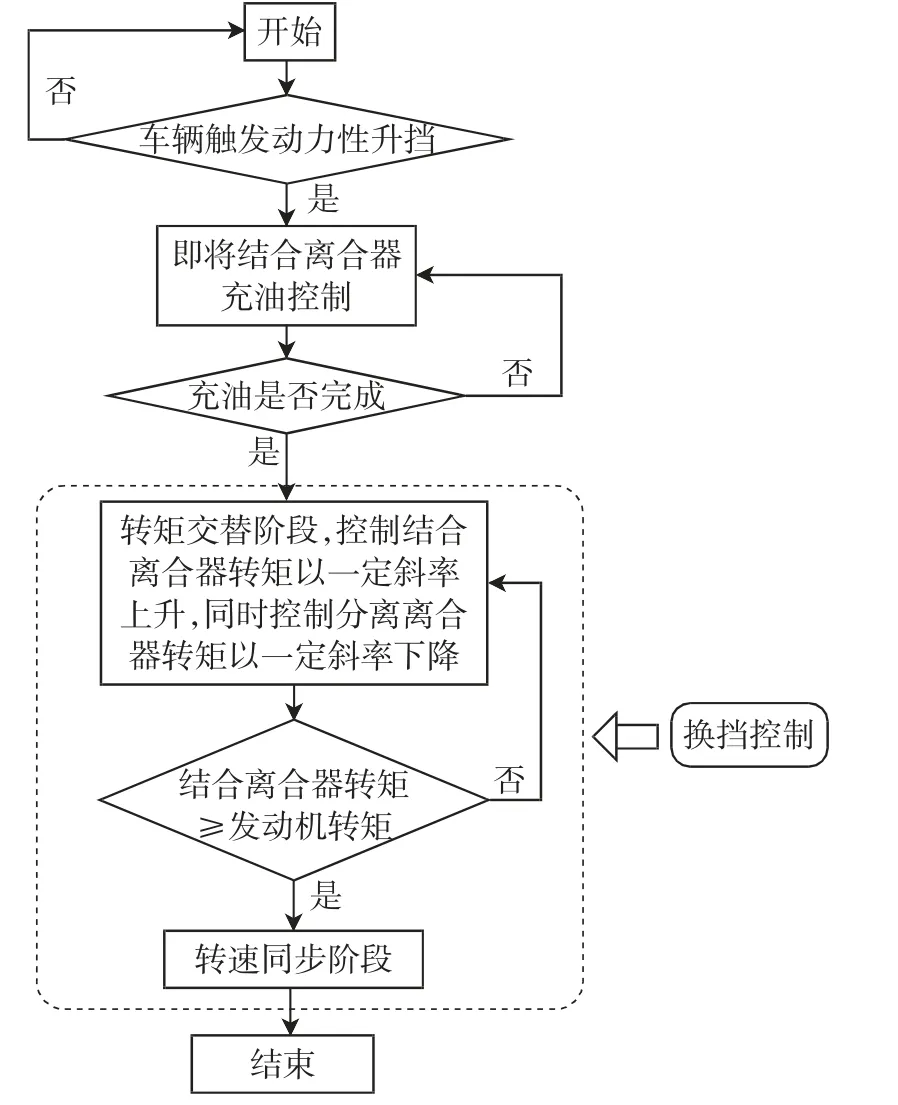

3 DCT 换挡控制策略

变速箱的换挡过程,即为2 个离合器动力交接切换过程。为了保证换挡过程动力不中断,2 个离合器必然存在工作重叠的部分[3]。因此,换挡过程的重点在于对2 个离合器进行精确合理的控制。

3.1 DCT 换挡过程分析

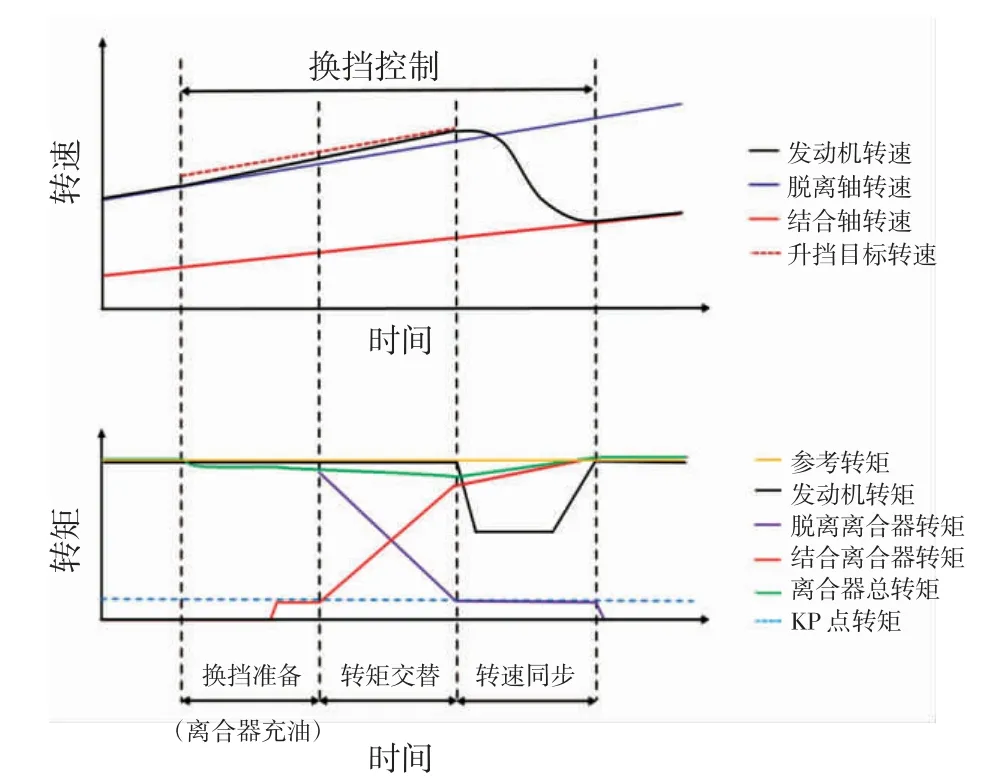

本文以变速箱1 挡升2 挡为例,换挡过程如图4所示,控制逻辑图如图5 所示。

图4 动力性升挡过程示意图

图5 动力性升挡控制逻辑图

整个换挡过程可以分为3 个阶段:

1)换挡准备阶段。当变速箱目标挡位到2 挡时,离合器进入此阶段,主要动作是2 挡拨叉挂上,离合器2 进行充油控制。离合器1 结合压力开始下降,但仍然处于结合状态;离合器2 开始充油,结合压力开始升高,离合器摩擦片开始摩擦,但由于充油只是充到离合器半结合点(Kisspoint 点),转速没有比较明显的变化。

2)转矩交替阶段。此阶段2 个离合器转矩进行交替,传递动力交替切换。离合器1 的压力继续下降,离合器2 的压力迅速上升,2 个离合器均处于滑摩阶段,动力传递逐渐由离合器2 传递。

3)转速同步阶段。此阶段主要通过发动机降转矩来实现发动机转速与结合轴转速同步,最终完成1挡升2 挡。离合器1 断开,不传递动力,动力由离合器2传递。

3.2 现有升挡控制策略的不足

当实车进行动力性升挡控制优化时,发现现有的升挡控制策略存在不足,会造成动力性升挡过程出现顿挫。具体分析如下:

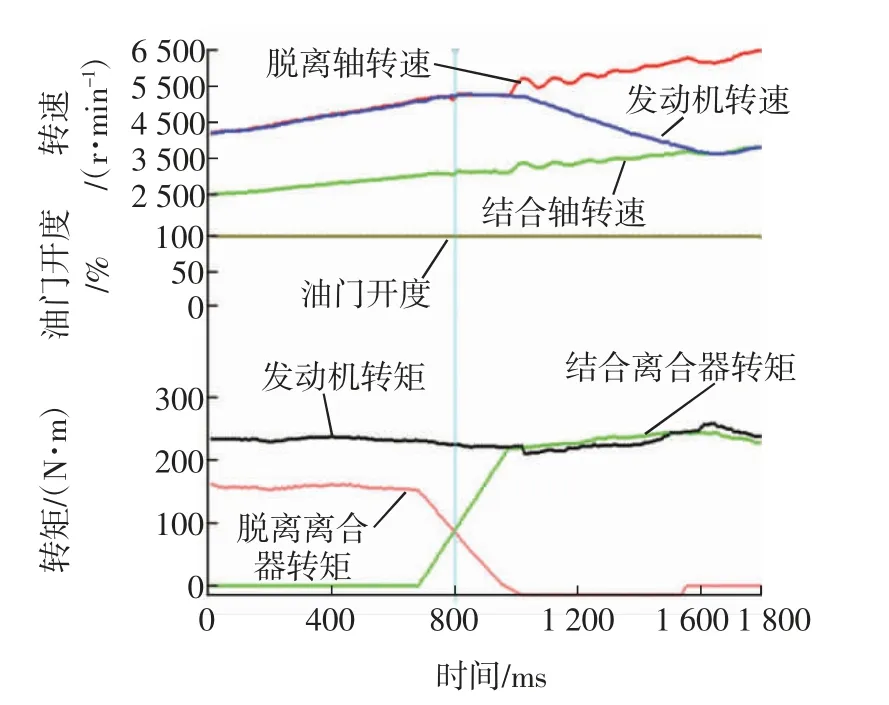

现有技术在转矩交替结束时的判断依据是结合离合器转矩达到发动机转矩,即。这样造成转矩交替结束时发动机转速与脱离轴转速处于完全同步状态,导致转速同步开始阶段因发动机转速迅速下降带动脱离轴转速抖动,造成升挡顿挫,且油门越大顿挫越明显,严重影响驾驶感受,如图6 所示。

图6 升挡顿挫

因此,现有升挡控制策略存在一定缺陷,需要进一步优化。

3.3 优化后的升挡控制策略

针对现有变速箱动力性升挡控制策略的不足,对相关控制策略进行优化,新的升挡总体控制示意图如图7 所示,控制逻辑图如图8 所示。

图7 新的动力性升挡控制示意图

图8 新的动力性升挡控制逻辑图

在原有的控制基础上修改了动力性升挡控制方法,设定动力性升挡的目标转速,并设定升挡参考转矩交替结束的标志为:结合离合器转矩(T结)与一个定值的半接合点转矩(3N·m)的总和大于离合器总转矩,即:

其中,升挡目标转速Ntgt的计算公式为:

式中:Ntgt为升挡目标转速,r/min;Ninp为脱离轴转速,r/min;Npedal为根据不同油门开度设定的转速标定值,r/min。

3.4 实车验证

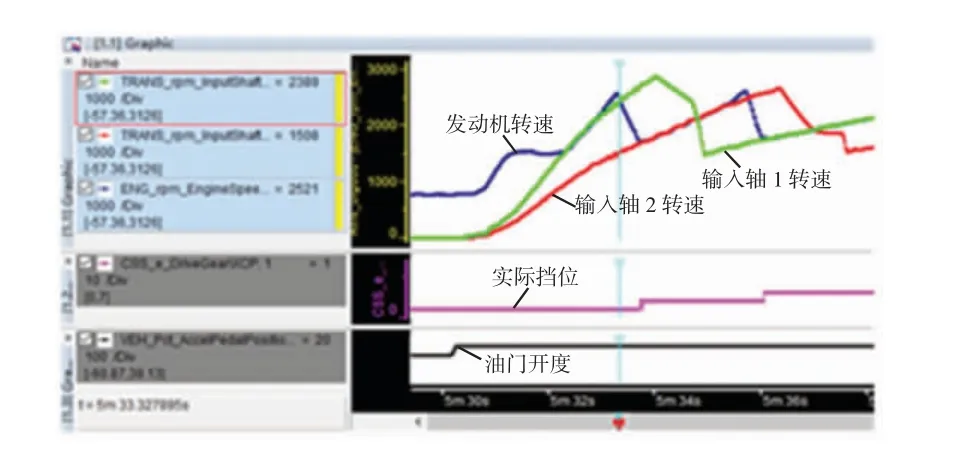

为了验证优化后的动力性升挡控制策略的实际控制效果,将新的升挡控制策略通过Simulink 建模,生成代码并下载到变速箱的TCU 中,在实车上优化后通过AVL-DRIVE 系统进行相关评价验证试验,测试升挡最终得分。

在实车上,连通AVL-DRIVE 系统后,分别进行10%、20%、30%、50%、80%、100%油门开度的升挡测试。图9 为一组20%油门开度的升挡数据。

图9 20%油门开度的升挡数据

AVL-DRIVE 系统采集数据后从几个维度评价升档性能,见表2。

表2 动力性升挡性能评价项目表

计算各个子项的得分,最后综合得出升挡的总得分,即AVL-DRIVE 系统测试升挡得分,为7.59分,得分在标杆竞品车型范围内(标杆竞品车型得分为7.05 分~7.6 分),达到量产标准。

实车验证试验结果表明,新的动力性升挡控制策略在整车上可实现升挡过程无冲击,确保了车辆驾驶过程的平顺性和舒适性。

4 结论

对DCT 工作原理以及动力性升挡控制过程进行了研究,针对现有升挡控制策略的不足,提出了一种新的动力性升挡控制策略,并通过Simulink 建模,生成代码下载到变速箱控制单元中,通过客观测试评价系统对新的控制策略进行实车验证试验。验证结果表明,所提出的升挡控制策略测试评价得分在标杆竞品车型范围内,从而证明所提出的动力性升挡控制策略能够有效避免升挡过程的换挡冲击问题,可明显提高升挡过程的平顺性。