浮动式制动卡钳降低拖滞力矩的有效措施

徐 玲,洪庆良,孙仁杰,沈建军,李庆中

(北京汽车研究总院有限公司,北京 101300)

0 引 言

当前新能源汽车市场竞争激烈,但续驶里程焦虑仍是新能源汽车的突出问题,降低能耗是改善问题的主要途径,其中制动器产生的拖滞力矩是车辆能耗增加的原因之一,有必要对如何降低制动器工作时的拖滞力矩进行研究[1]。研究显示,假设某新能源汽车的续驶里程约为600 km,充满电所需电量约为70 kWh,对卡钳进行优化,使整车拖滞力矩降低约6 Nm,则整车百公里能耗降低约4%[2]。

本文对某新能源车型开发过程中如何降低卡钳拖滞力矩进行试验分析,找到有效可行的优化措施。

1 拖滞力矩形成

1.1 制动系统工作原理

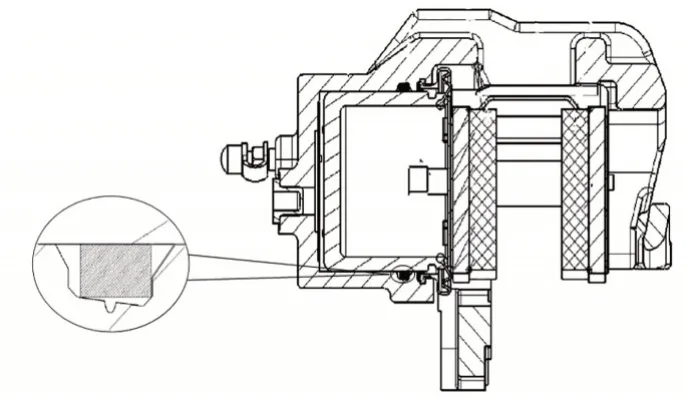

车辆制动时,驾驶员踩下制动踏板,通过杠杆作用以及伺服助力机构将踏板力转化为制动管路压力传递至前、后制动卡钳。制动卡钳活塞在制动液压作用下推动内外摩擦片挤压制动盘,制动盘连带车轮在摩擦力矩作用下减速或停止转动,实现车辆制动,制动卡钳结构如图1所示。

图1 制动卡钳结构

1.2 拖滞力矩成因

当驾驶员松开制动踏板后,管路制动压力解除,制动钳上的密封圈回到原状态,产生回位力使活塞回位[3]。当活塞回位后,制动钳上的摩擦片与制动盘并未完全分离,即制动盘和摩擦片之间的间隙(盘片间隙)不完全大于零,车辆在后续行驶中存在残余制动力矩,形成拖滞力矩,又称残余扭矩[4]。据统计,如果一辆车每年行驶1.5 万km,那么每降低1 Nm 制动拖滞力矩,全年可节省约15 L 燃油,相当于每年减少约35 kg CO2排放,降低制动钳拖滞力矩对节能减排具有重要意义[4]。

2 降拖措施

从制动卡钳角度分析,降低拖滞力矩的措施主要分为3类[5]。

1)通过低摩擦技术降低卡钳滑动摩擦阻力

低摩擦技术的实现途径主要有两个:(1)提升机械加工精度,如导向销杆与销孔的粗糙度、制动衬片的厚薄差[3]等;(2)应用低摩擦阻力新材料,如高性能润滑油脂、特氟龙涂层、酚醛树脂活塞等。

2)通过优化卡钳设计结构提升卡钳效率

优化卡钳结构主要从4个方面实现:(1)优化卡钳活塞缸回位槽结构参数[6];(2)优化钳体与支架刚度;(3)优化钳体活塞缸重心;(4)优化制动衬片压缩率[7]。

3)通过导入复位结构提升卡钳部件回位能力

复位结构主要包括两个方面:(1)制动衬片主动复位结构,如八字形复位弹簧、复位弹片[8]等;(2)制动衬片的随动复位结构,如随活塞移动的背爪结构[9]、胶粘固定随动结构[10]等。

3 应用实例

3.1 优化卡钳设计结构

1)增大卡钳活塞缸矩形密封槽回位倒角

如图2所示[7],卡钳活塞缸矩形密封槽前倒角结构直接决定卡钳的主要性能:活塞回位量、所需液量和拖滞力矩[7]。矩形密封圈的变形量与矩形密封槽的横截面积直接相关,增加回位倒角宽度可使矩形密封圈在工作中具有更大的变形空间和变形量,使活塞回位过程中形成更大的回位间隙,达到降低卡钳拖滞力矩的目的。

图2 矩形密封槽部位

图3 为优化前、后卡钳活塞缸矩形密封槽结构,将回位角宽度由1.05 mm 增大至1.2 mm,回位倒角保持不变仍为37°,测试发现优化后卡钳回位间隙增大约0.1 mm。

图3 卡钳活塞缸矩形密封槽回位角结构优化

2)降低摩擦片压缩率

图4为摩擦片压缩率δ的说明,当摩擦片受到的压力P为0 MPa 时其高度为h,当P为16 MPa 时其高度为h0,则δ=h-h0。对δ进行优化,将δ由170 μm 降至140 μm,使摩擦片受到活塞压力时的变形量更小,以便制动系统建压和泄压更快,响应时间更短,并且泄压后摩擦片的压缩变形可以迅速恢复,在一定程度上降低拖滞力矩。但降低摩擦片的压缩率会影响其他制动性能,如可能增加制动噪声发生率等;因此,合理选择摩擦片压缩率应综合考虑车辆性能及用户需求。

图4 摩擦片压缩率δ

3.2 降低卡钳摩擦阻力

1)优化导向销组件结构

如图5所示,将导向销长度由h1增加至h2,将减振胶套长度由L1增加至L2,并将导向销防尘罩由2褶优化为3褶,通过这些措施可提高导向销组件的有效支撑性和辅助回位能力。

图5 导向销组件优化前、后对比

2)提高卡钳组件精度

将制动盘的端面跳动值由0.05 mm 降低至0.03 mm,将DTV(Disc Thickness Variation,制动盘厚薄差)值由0.008 mm 降低至0.006 mm,并提升主副销杆和销孔的尺寸精度和形位精度,这些措施可降低钳体工作阻力。

3)降低卡钳组件滑动阻力

通过提高摩擦片支耳光亮度、涂覆支耳弹簧片特氟龙、填充导向销孔高性能润滑脂等措施,可降低钳体和摩擦片滑动阻力。

3.3 增强摩擦片主动回位能力

增加八字形复位弹簧或者增大其弹力以增大摩擦片总成的主动回位能力,是目前降低卡钳拖滞力矩最常用和最有效的措施之一[5]。

驾驶员释放制动踏板后,制动管路中压力释放、活塞回位,制动摩擦片(内、外片)在八字形复位弹簧弹力以及制动盘旋转离心回击力的作用下,克服滑动阻力脱离制动盘,达到降低拖滞力矩的目的。

摩擦片原始设计中无八字形复位弹簧,为降低拖滞力矩,增加线径Φ为1.8 mm 的八字形复位弹簧,如图6 所示,初始弹力约为20 N,则摩擦片回位过程中额外受到约20 N 回位推力,使制动盘与摩擦片间产生合理间隙,降低拖滞力矩。

图6 摩擦片增加八字形复位簧设计

4 优化效果

将前、后制动卡钳依次通过上述3项措施进行优化,优化前、后各参数对比如下。

4.1 拖滞力矩优化效果

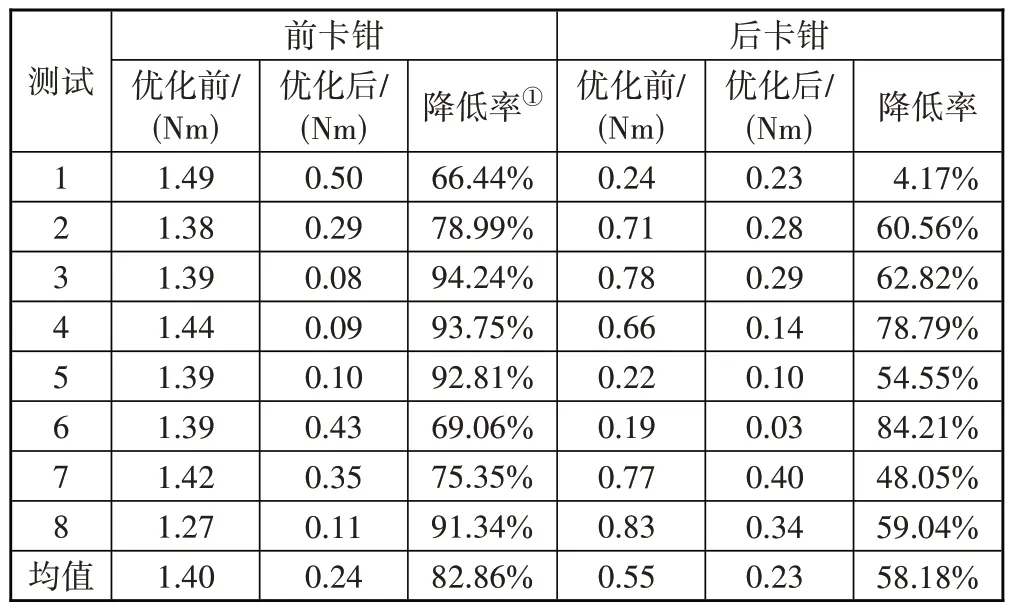

车辆前、后制动卡钳的优化效果对比见表1。

表1 优化前、后卡钳的拖滞力矩台架测试

优化后前卡钳的拖滞力矩目标值为≤ 1.0 Nm,优化后后卡钳的拖滞力矩目标值为≤ 0.5 Nm,由表1可知,优化后前、后卡钳的拖滞力矩均满足目标要求,与优化前相比,前卡钳的拖滞力矩平均降低82.86%,后卡钳平均降低58.18%,并且对优化后的前、后卡钳分别进行两次测试,测试结果一致性较好。

4.2 制动内阻力优化效果

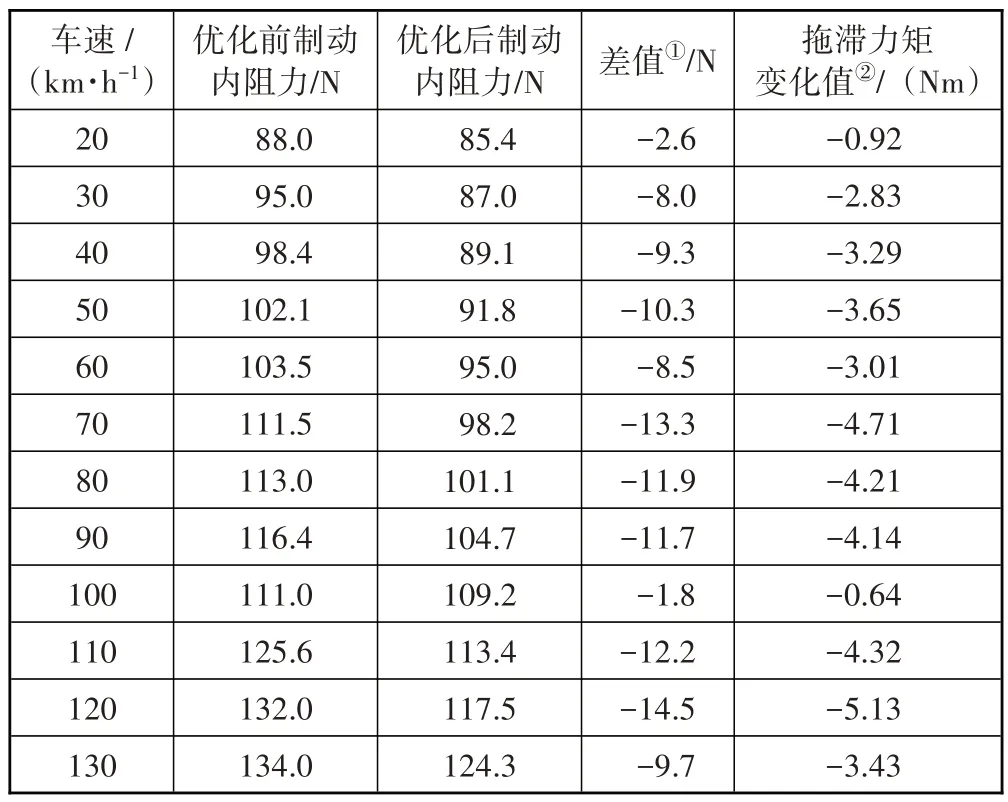

整车状态下,制动卡钳拖滞力矩优化前、后对整车制动内阻力的影响见表2。

表2 优化前、后整车制动内阻力测试

由表2可知,随着车速提升整车动态制动内阻力整体呈上升趋势,经过优化,各车速下整车动态制动内阻力相比优化前明显降低,从而使整车制动卡钳的拖滞力矩得到有效降低。

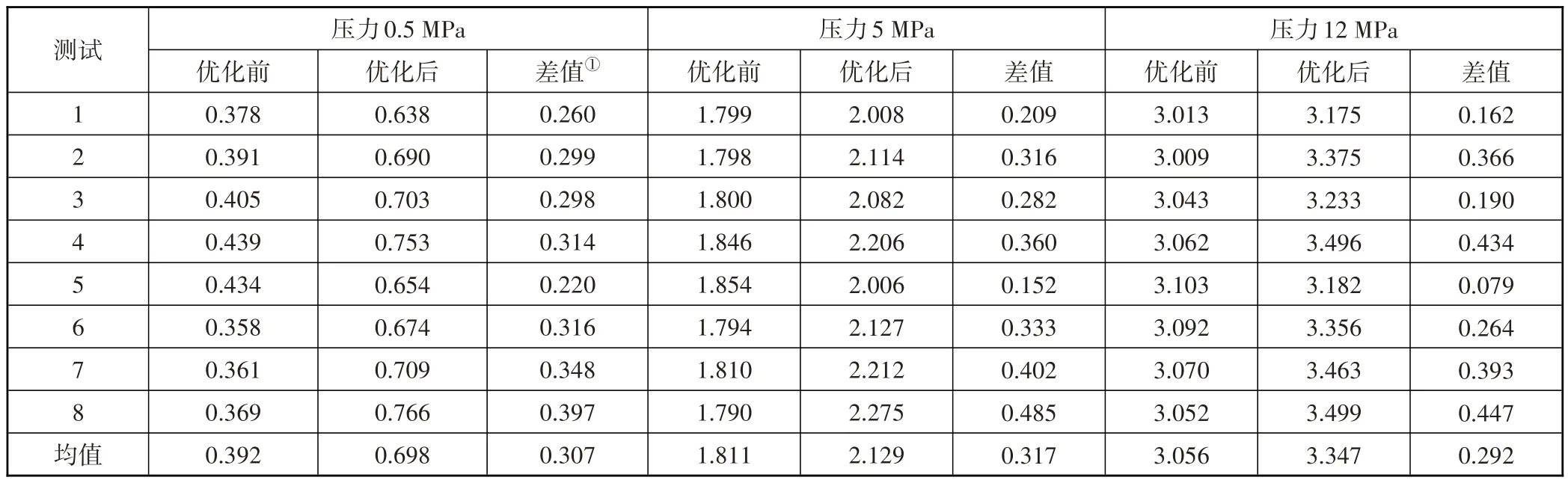

4.3 所需液量优化效果

通常,活塞在密封圈的形变回位力作用下回位,同时内外两侧摩擦片在制动盘的旋转甩力下与制动盘留有足够的间隙,以防止拖滞力矩过大,但如果活塞回位过大,则所需液量必然增加[7],即降低拖滞力矩会增加所需液量。车辆制动卡钳优化前、后对所需液量的影响见表3。

表3 优化前、后所需液量测试mL

由表3可知,优化后制动卡钳较优化前在不同压力下所需液量的差值的均值约为0.3 mL。因电动汽车通常具有踏板感模拟调节功能,所需液量增大0.3 mL对制动踏板感的主观感受影响不大,但会延长制动响应时间,而ADAS(Advanced Driver Assistance System,先进驾驶辅助系统)的AEB(Autonomous EmergencyBraking,自动紧急制动)功能要求在限定的碰撞时间内制动系统迅速响应到位以避免碰撞,响应时间过长会对ADAS AEB近距离移动目标预警和紧急制动带来不利影响,可对ADAS AEB进行压力预填充以缩短制动响应时间,在一定程度上弥补制动所需液量增加带来的不利影响。在卡钳实际开发中,应根据整车性能及智能驾驶要求匹配合适的拖滞力矩和所需液量。

5 结束语

通过分析制动卡钳拖滞力矩产生的原因,找到制动卡钳的优化措施,并进行实例应用和测试,测试结果表明,通过优化措施可以有效降低制动卡钳的拖滞力矩和整车制动内阻力,但同时会增加制动卡钳的所需液量,对ADAS AEB 产生不利影响,卡钳优化过程需要关注制动响应时间和制动踏板感的变化,找出最优平衡点。

此外,通过增大制动卡钳钳体和支架刚性、降低摩擦片厚薄差[3]、增加摩擦片的回位功能等措施也可以实现降低卡钳拖滞力矩目的,今后会进一步进行分析和测试。