电驱动总成差速器壳体疲劳可靠性分析

邹煜林,井睿康,马 斌,张文杰,陈加明

(无锡中车浩夫尔动力总成有限公司,江苏 无锡 214000)

0 引 言

随着电动汽车逐渐普及,电驱动总成的可靠性越来越被重视,差速器是电驱动系统的重要传动部件,其疲劳可靠性是重点考核点。差速器结构复杂,运行环境恶劣,存在多种失效形式,较难全面充分地评估其可靠性,一些学者对差速器锥齿轮的强度及失效形式进行了研究[1-5]。文献[6]通过将行星轮圆柱销与行星轮的连接关系简化为滑动轴承连接形式,进行圆柱销失效过程分析。文献[7-8]对差速器壳体过渡圆角处的失效行为进行分析。邹喜红等[9]基于实测载荷谱和台架试验对差速器壳体窗口和圆柱销孔部位的疲劳失效进行研究。纯电动汽车相比传统燃油车速比更大,则连接主减速齿轮和半轴的差速器壳体承受着更严酷载荷,更易发生失效。

本文介绍差速器的工作原理,建立差速器系统有限元模型,分析差速器壳体各关键部位的应力水平和变化规律,并通过材料S-N 曲线、Goodman 平均应力修正法及Miner线性累积损伤理论对差速器壳体的疲劳寿命进行预测,同时进行试验验证和对比,为差速器壳体的可靠性评估提供一种方法。

1 差速器工作原理

本文分析的差速器结构如图1 所示,主要由主减速齿轮、差速器壳体、一字轴、行星齿轮、半轴齿轮等组成,其中,主减速齿轮与差速器壳体采用螺栓连接。

图1 差速器结构

汽车行驶过程中有两种典型工况:直线行驶工况和转弯行驶工况。汽车直线行驶时,差速器行星齿轮不发生自转,与主减速齿轮相同只进行公转,同时驱动两个半轴齿轮同速同向运动。汽车转弯行驶时,由于两侧车轮转弯半径不同,差速器的内摩擦力矩促使两个行星齿轮进行方向相反的自转运动,抵消车轮间转弯附加阻力矩,起到差速作用[10]。

电驱动总成用减速器一般采用平行轴布置方式,电动机提供驱动力矩,并经输入轴和中间轴传递至差速器壳体,再由一字轴传递至行星齿轮,最后通过半轴齿轮传递至两个半轴,驱使车轮转动,本文分析的差速器工作原理如图2 所示,差速器壳体所受扭矩T通过式(1)计算得到。

图2 差速器工作原理

式中:T0为电动机输出扭矩;i1、i2分别为一级齿轮和二级齿轮的传动比;η为扭矩传递效率;T1、T2分别为传递至左、右半轴的扭矩。

2 壳体的疲劳可靠性仿真

2.1 有限元模型

应力水平对疲劳寿命产生很大影响,为保证应力水平计算结果准确,简化建模时应尽可能保证模型完整,可删除对应力计算结果影响小的特征,如小倒角等。在有限元分析软件ANSYS 中采用高阶实体单元SOLID187离散差速器结构,并根据工程实践经验对差速器壳体的轴颈圆角、窗口与法兰间的过渡圆角、一字轴孔、窗口等关键部位网格进行细化处理,以便得到较精确的计算结果。

为缩短计算时间和计算差速器运转一周内壳体各关键部位的应力大小及变化规律,沿圆周方向设置16个均匀分布的齿轮啮合力加载点,得到差速器有限元模型如图3所示,其中加载点位置如图4所示。

图3 差速器有限元模型

图4 加载点位置

2.2 边界条件

为了模拟差速器的运动和受力状态,主减速齿轮与差速器壳体之间采用实体螺栓连接,并采用PRETS179单元施加预紧力。释放推力轴承内圈旋转自由度并约束其他所有自由度,对半轴齿轮约束其旋转自由度,并释放其他所有自由度。考虑接触非线性的影响,将一字轴与差速器壳体接触面、一字轴与行星齿轮接触面、行星齿轮与半轴齿轮接触面均设置为摩擦接触。

以直线行驶工况下正反驱最大扭矩工况作为求解差速器壳体应力水平的仿真工况,通过MASTA软件计算得到主减速齿轮的啮合力,见表1。

表1 主减速齿轮的啮合力N

2.3 材料属性

差速器壳体材料为QT600-3,抗拉强度为600 MPa。主减速齿轮材料为20MnCr5,行星齿轮、半轴齿轮以及一字轴材料均为20CrMnTi,各材料属性见表2。

表2 材料属性

2.4 仿真结果

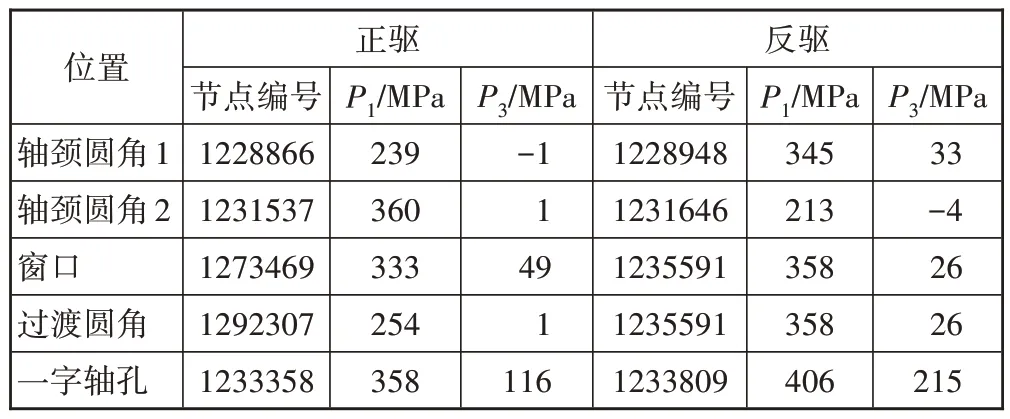

在正反驱最大扭矩工况下,差速器旋转一周时,差速器壳体轴颈圆角、窗口、过渡圆角和一字轴孔部位的应力水平见表3,P1为最大主应力,P3为最小主应力,各部位最大主应力均未超出材料的强度极限,满足静强度要求。

表3 差速器壳体应力水平

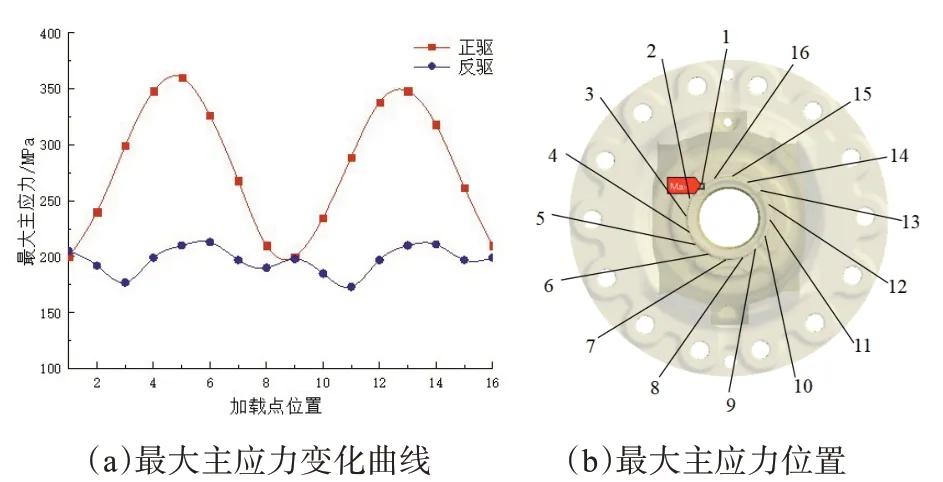

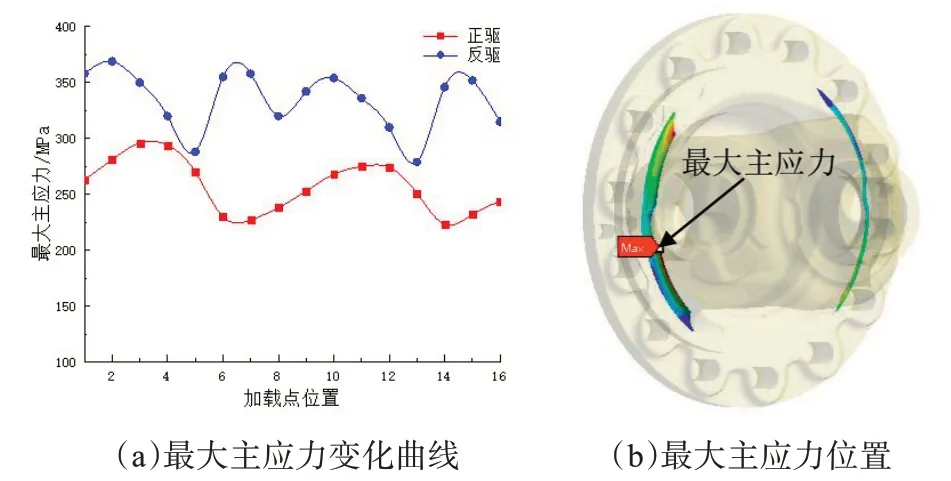

差速器壳体各部位最大主应力的变化规律如图5~9所示,最大主应力大小基本均呈180°周期性变化,但相位变化各不相同。图5中轴颈圆角1处最大主应力位置不随加载位置变化而变化;图6中轴颈圆角2处最大主应力位置随加载位置不同呈圆周分布;图7中窗口处最大主应力位置只可能出现在4个位置处;图8中过渡圆角处最大主应力出现在过渡圆角与一字轴孔交接处;图9中一字轴孔处最大主应力位置随着加载位置变化而在两个孔之间交替变化。

图5 轴颈圆角1应力变化规律

图6 轴颈圆角2应力变化规律

图7 窗口应力变化规律

图8 过渡圆角应力变化规律

图9 一字轴孔应力变化规律

2.5 差速器壳体疲劳寿命分析

2.5.1 建立S-N曲线

采用名义应力法对差速器壳体的疲劳寿命进行评估。受试验条件所限,难以获得差速器壳体材料实际S-N曲线,可通过式(2)[9]近似拟合。

式中:S1、S2分别为低周疲劳和高周疲劳循环次数所对应的应力幅;b1、b2为S-N 曲线高周疲劳段的斜率;σb为材料的抗拉强度,取值600 MPa;Nc1为疲劳转换点,经验值为106。

2.5.2 疲劳累积损伤理论

当零件承受高于疲劳极限的循环应力时,每经过一次循环都会对零件造成损伤,当损伤累积到一定程度时零件发生疲劳破坏。目前累积损伤理论分为4 类:线性累积损伤理论、双线性累积损伤理论、非线性累积损伤理论、其他累积损伤理论[11]。其中Miner线性累积损伤理论形式简单、使用方便,在工程中广泛应用,具体见式(3)[11]。

式中:D为累积损伤;l为不同的应力水平数目;ni为各应力水平对应的循环次数;Ni为各应力水平对应的疲劳寿命。当D≥1时,零件将发生疲劳破坏。

2.5.3 平均应力修正

Goodman 平均应力修正法适用于脆性金属,且形式简单,方便使用,本文采用该方法对差速器壳体的平均应力进行修正,见式(4)[11]。

式中:Sa为应力幅;Sm为应力均值;σb为材料的抗拉强度,取值600 MPa;Se为修正后的应力幅,即对称循环下的应力幅。

Sa、Sm的计算式[11]为

2.5.4 累积损伤计算

为了有效评估差速器壳体的疲劳寿命,按照QC/T 1022—2015[12]规定,制定出6 级疲劳载荷谱,见表4。表3 中正驱工况应力水平对应表4 中第1 级载荷,反驱工况应力水平对应第5、6 级载荷,其他级载荷对应的应力水平通过与第1 级载荷的扭矩比进行线性换算得到。由式(5)、(6)计算得到轴承圆角2 在第1 级载荷下的应力幅Sa为179.5 MPa,平均应力Sm为180.5 MPa,则由式(4)计算得修正应力幅Se为256 MPa,结合S-N 曲线,计算得到第1 级载荷产生的损伤为1.11,第2 级载荷产生的损伤为0.19,第3~6 级载荷产生的损伤均为0,由式(3)计算得累积损伤D为1.30,大于1,存在疲劳失效风险,失效起始位置为轴颈圆角2 最大主应力处。依据相同的方法计算得到其他部位的累积损伤均小于1,不会发生疲劳破坏,各部位的累积损伤见表5。由表3和表5可知,一字轴孔的最大主应力最大,但其应力幅最小,计算得到的累积损伤最小,说明应力幅是决定差速器壳体疲劳寿命的主要因素。

表4 疲劳载荷谱

表5 差速器壳体各部位累积损伤

3 疲劳可靠性验证

根据图2 搭建差速器壳体疲劳可靠性试验台架,包括测功机、支架、半轴、输入轴系、中间轴系、差速器、壳体等,如图10 所示。将表4 中载荷谱分为100 个小循环进行试验,每个循环如图11 所示。当试验进行到第83 个循环时,差速器壳体轴颈圆角2处断裂,对断口进行扫描电镜检查,确定断口类型为疲劳断裂,裂纹起源于轴颈圆角2 表面最大主应力处,并向内部逐渐扩展,如图12所示。

图10 差速器壳体试验台架

图11 单个循环疲劳试验载荷谱

图12 差速器壳体疲劳失效位置

由于累积损伤符合线性关系,由表5 可知,当完成100 个循环时,轴颈圆角2 处累积损伤为1.30,则当试验进行至第83 个循环时,轴颈圆角2 处累积损伤为1.07(大于1),存在疲劳失效风险,失效起始位置为最大主应力处,计算结果与试验结果一致。

4 结 论

本文分析了差速器工作原理,建立差速器有限元模型,并结合搭建的差速器壳体疲劳耐久试验台架对差速器壳体各关键部位的应力水平和变化规律进行分析。结果表明:各部位应力大小基本呈180°周期性变化,但不同部位的最大主应力位置的变化规律不相同;应力幅是决定差速器壳体疲劳寿命的主要因素,一字轴孔虽然最大主应力较大,但其应力幅较小,因此其累积损伤较小;轴承圆角2 处的累积损伤大于1,存在疲劳失效风险,仿真结果与试验结果基本一致,说明所建立的仿真模型对差速器壳体疲劳可靠性预测具有较高准确度。