湿式除渣系统节能改造技术研究及应用分析

赵宏伟

(天津国能盘山发电有限责任公司 天津 301900)

引言

天津国能盘山发电有限责任公司(简称“盘山公司”)位于天津市蓟县,距天津市区110km,距北京市80km 左右。现装有苏联制造的2×500MW超临界燃煤发电机组,配套2×1650t/h 直流锅炉,2 台发电机组分别于1995 年12 月和1996 年5 月相继投产发电。锅炉燃用设计煤种原为山西晋北煤,低位发热量为21326kJ/kg(5100 kcal/kg),灰份为 19.77 %,灰中氧化钙含量小于3%。灰熔点ST 为1270℃,每台锅炉在额定蒸发量时的燃煤量约208t/h。每台锅炉排灰渣量约为42.4 t/h,其中渣量为 4.24t/h,灰量为38.16t/h。

原湿式渣系统为水力除渣设计,每台锅炉冷渣斗下配有5 台螺旋捞渣机,锅炉底渣由冷渣斗排至螺旋捞渣机后被捞入至碎渣机,经碎渣机破碎后沿渣沟借助高压水冲入渣浆泵前池,再经渣浆泵输送至750m 处集运站的3 台脱水仓(Ф10m)内进行脱水沉淀,然后底渣装车外运,分离后的灰水经2 台Ф10m 浓缩机及地下沉淀池和清水池沉淀处理,再经回水泵送回厂内除渣水系统循环使用,但这种设备布置及运行方式存在较多缺陷,不节能、不环保,急需对其进行升级改造。

1 项目概况

2008 年6 月,盘山公司脱硫系统投运。该系统采用石灰石石膏湿法脱硫工艺,未设计脱硫废水处理系统,脱硫废水排入除渣系统进行中和处理,作为除渣系统回用水循环使用,设计脱硫废水排放量10.4t/h。原湿式除渣系统捞渣机参数为型号MP3-500-26-16Ф2В,最大出力15t/h,减速比1460:16, 螺旋直径600mm,水封温度≤50℃,转速18r/min,俄罗斯生产;浓缩机运行方式为2台同时运行;脱水仓运行方式为1 台运行、1 台备用、1 台检修;渣浆泵运行方式为1 台运行、1 台备用、1 台检修;渣管2 条(渣浆泵公用)。

2 湿式除渣系统改造前存在的问题

盘山公司脱硫系统未设置废水处理系统,采取脱硫废水排入水力除渣系统中和使用方式,脱硫废水排放量约56t/h。自2008 年脱硫废水进入除渣系统后,渣水PH 稳定在8.1~8.6 范围内,除渣系统设备及管路结垢问题得以解决,但设备及管路的腐蚀渗漏问题依然突出,且改造前湿式除渣系统资源利用水平偏低,整套系统运行总耗电约906.5kW。

2.1 除渣系统水量过大

除渣系统水量过大,不但不能达到沉淀的效果,也会导致回水水量失去平衡,使系统水量调整困难,无法满足正常运行要求。

2.2 脱水仓底部析水无法进入浓缩机

脱水仓底部析水管道中的水无法自行流入浓缩机,而是直接排入脱水仓零米地下的沉淀池内;脱水仓的溢流水母管直接进浓缩机底部,没有进浆稳流装置;大量的灰浆在浓缩机内剧烈搅动、翻腾,使得浓缩机根本无法达到沉淀、浓缩的效果,直接影响回水泵的水质。同时,受渣水pH降低腐蚀性增强的影响,浓缩机筒体及钢梁、脱水仓内部构件及顶部钢梁已出现严重的腐蚀变形缺陷,严重威胁设备的安全稳定运行。

2.3 螺旋捞渣机磨损严重

由于除渣系统的回水中含尘量太多,造成捞渣机的大轴和轴套磨损严重,给锅炉安全运行带来了较大影响。

2.4 浓缩机沉淀斜板结垢严重

燃用神华煤种后灰渣中氧化钙含量极高,浓缩机斜板和其它部件上结垢严重,威胁除渣系统的安全稳定运行,自2008 年脱硫废水排入除渣系统后,渣水pH 由12.3 降至8.3 左右,除渣系统设备内部结垢问题得以解决。

3 主要改造内容

目前,国内外大型机组大多数火力发电厂采用了机械式除渣系统[1]。机械除渣系统分为湿式除渣(刮板捞渣机机械输送)和风冷干式排渣机机械输送2 种类型。其中,湿式刮板捞渣机除渣系统具有技术成熟、系统简单、环节较少的特点。考虑到电厂需解决脱硫废水排放的要求,本次仅考虑改造湿式除渣系统。随着除渣技术的发展和新技术的应用及节水、节能、环保要求的日益提高,湿式除渣系统从水力排渣演变成为当前单台刮板捞渣机直接上渣仓的最新方案[2]。由于上述电厂现运行的湿式除渣系统较复杂且能耗大,因此结合现场布置条件,需采用尽可能简化和提高资源利用效率的措施。

盘山公司湿式除渣系统底渣经捞渣机捞出后初步脱水直接进渣仓,方便汽车外运,捞渣机的溢流水采用闭式循环进行沉淀、降温处理后重复利用。这种模式避免了刮板捞渣机排渣脱水后再加水的环节,简化了系统,减少了运行能耗,达到重复使用的目的。同时,该公司未设置脱硫废水处理系统,将脱硫废水作为系统补水,兼顾了节能、节水及降低脱硫废水系统维护量的目的,因此只需将现有的水力除渣系统改造在湿式排渣系统之中,就能够达到降低运行能耗、减少维护工作量、改善工作条件的目的,并提高现有水力除渣系统的安全性、环保性和经济性。

4 改造技术方案研究

改造后的湿式除渣系统,工艺流程为底渣→湿式刮板捞渣机→渣仓→汽车外运,溢流水→回水泵→湿式刮板捞渣机。每台锅炉冷灰斗底部都安装了单台水浸式刮板捞渣机,锅炉炉底渣连续排入刮板捞渣机上槽体,经水冷却和淬化后由带加长斜升脱水段(α≤30°)的刮板捞渣机捞出,捞渣机提升高度约15m,总长约50m,利用捞渣机将炉底渣从水槽中捞出经过脱水段直接送至渣仓,无需单独设置脱水设施,将底渣连续冷却后捞出,并经过捞渣机的倾斜段脱水,使底渣的含水率≤30%,然后直接排入具有一定脱水功能的贮渣仓贮存,再由自卸汽车运至贮灰场或综合利用。刮板捞渣机溢流水由排水管排入沉淀水池和缓冲水池内,经澄清后由除渣循环水泵送至除渣供水系统再利用。

新建除渣设备采用刮板捞渣机除渣,原5 个排渣口落渣全部进入刮板捞渣机,经一级刮板捞渣机冷却后捞出,进入二级刮板机抬升脱水至渣仓储存外运。刮板捞渣机在满足冷却锅炉底渣的条件下,冷却水按无溢流设计,在渣量突然增大时,允许有少量水溢流。当对#1 炉渣系统改造时,一级刮板捞渣机溢流水、经二级刮板输送机析出的溢流水和渣仓析水,经原有的渣水沟自流至渣泵前池,暂随#2 炉灰渣水进入原来的脱水仓和浓缩机系统处理。当对#2 炉除渣系统改造时,按#1 炉除渣系统相同的设备安装,溢流水和渣仓析水经原有的渣水沟自流至渣泵前池,此时将对原有渣沟、泵前池和渣浆泵房进行改造,拆除原有渣浆泵,泵前池作为回水池用,安装2 台回水泵,作为刮板捞渣机冷却补水用。定期使用安装的2 台泥浆泵(也可利用原有地下排污水泵)清理池底淤泥渣,并将泵前池及泵池内的淤泥排至刮板捞渣机再次脱水处理。因原有渣水沟和渣泵前池容量够用,所以本次可不必对渣浆泵房进行改造。

5 改造后的湿式除渣系统设置

5.1 湿式捞渣机

每台锅炉设置1 台出力为5~30t/h 的一级湿式刮板捞渣机,电机功率N=15kW;设置1 台相同出力为5~30t/h 的二级湿式刮板输送机,电机功率N=15kW;二级湿式刮板输送机与一级湿式刮板捞渣机成90°角布置。

5.2 渣仓

每台锅炉设1 座有效容积50m3渣仓,每座渣仓可满足每台锅炉10h 的储渣量,2 台锅炉共设2 座。渣仓为钢结构形式,渣仓锥斗设计成60°倾角,保证下渣的流畅,渣仓下部设一个排渣口,并设置事故放渣口。渣仓顶还装有料位计、起吊设施等设备。

5.3 回水泵

2 台锅炉设2 台回水泵,1 运1 备,扬程40m,流量60m3/h,电动机功率15kW,进出口配电动阀门。

5.4 泥浆泵

2 台锅炉设2 台泥浆泵,1 运1 备,扬程30m,流量40m3/h,电动机功率7.5kW,进出口配电动阀门。

6 改造后的应用效果分析

6.1 降低系统运行能耗

6.1.1 改造后的系统设备得到优化

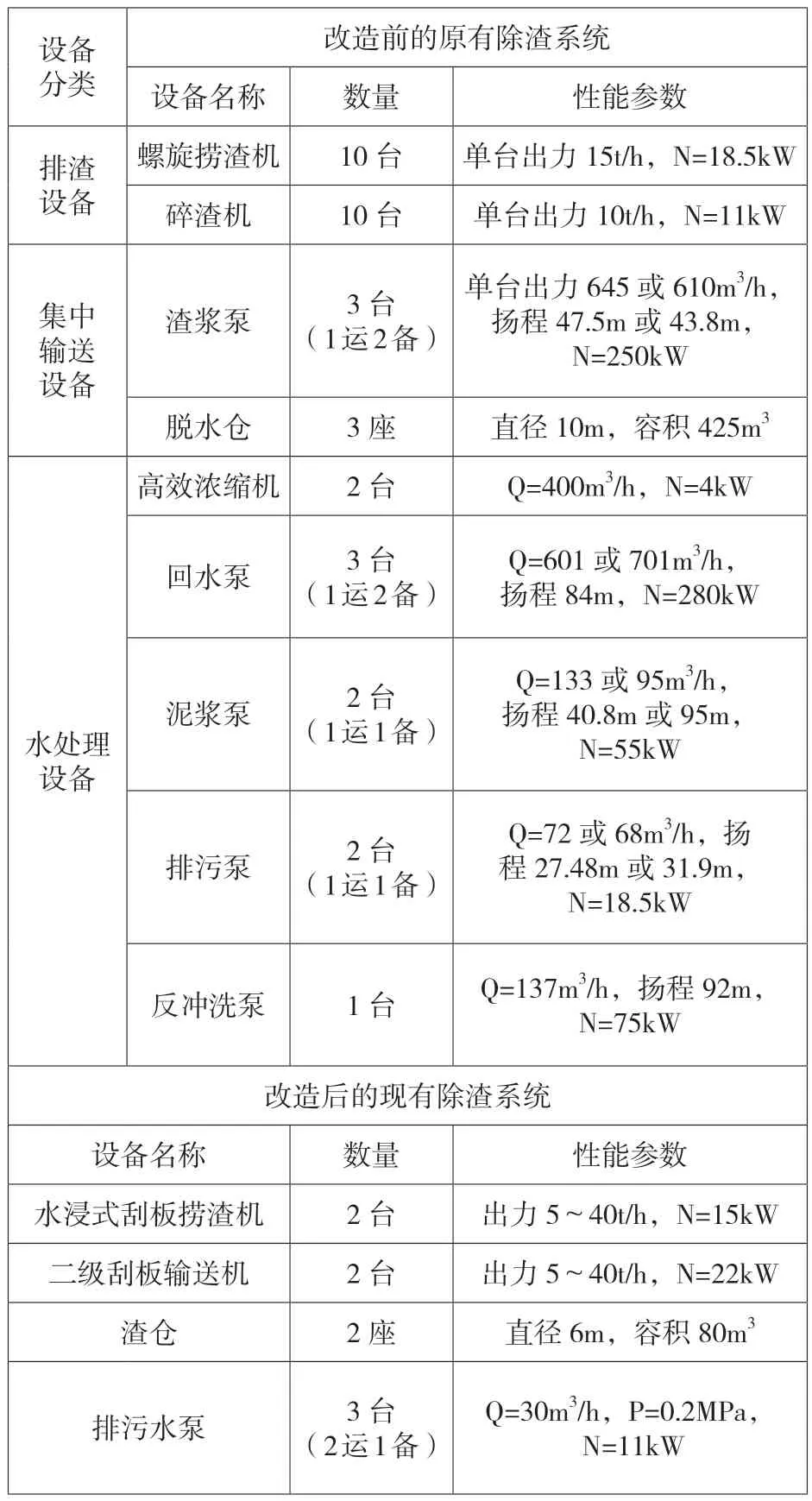

改造前后湿式除渣系统的主要设备构成,如表1 所示。

表1 改造前后湿式除渣系统主要设备对比表

6.1.2 改造后系统的能耗显著降低

改造前,盘山公司的湿式除渣系统,螺旋捞渣机电机为18.5kW,共10 台,随机组运行;碎渣机电机11kW,共10 台,随机组运行;渣浆泵电机250kW,共3 台,1 台运行;浓缩机电机4kW,共2 台,2 台运行;排污泵电机18.5kW,共2 台,1 台运行;回水泵电机280kW,共3 台,1 台运行;泥浆泵电机55kW,共2 台,1 台运行。整套系统运行总耗电约906.5kW。

改造后,盘山公司的湿式除渣系统,一级湿式捞渣机电机15kW,共2 台,随机组运行;二级湿式捞渣机电机15kW,共2 台,随机组运行;回水泵15 kW,1 运1 备运行;泥浆泵7.5 kW,共2 台,1 运1 备,不定期运行。整套系统运行总耗电约82.5kW。

6.2 实现脱硫废水处理要求

改造后的湿式除渣系统,每台锅炉设置1 台一级湿式刮板捞渣机,1 台相同出力的二级湿式刮板输送机,二级湿式刮板输送机与一级湿式刮板捞渣机成90°角布置。每台锅炉设1 座容积80m3钢结构渣仓,每座渣仓可满足每台锅炉17h的储渣量,2 台锅炉共设2 座渣仓,且渣仓下部都设一个排渣口,同时在渣仓顶装设料位计等设备。

由于改造后的湿式除渣系统冷却水形成了闭式循环,冷渣水采用维持水位自平衡的渣水循环系统,刮板捞渣机的正常用水量由链条冲洗水和补水供给,并与捞渣机内蒸发和底渣带走的水量基本平衡,此时应保证捞渣机水不溢流。当锅炉内底渣量较大,炉内使水溢流、汽化增大且所需补水量增大或捞渣机水位急剧下降时,需要通过水位计控制补水阀自动补水。因此,改造后的湿式除渣系统在运行时,需定时补充一部分水来补足灰渣及热渣蒸发带走的水量。

改造后的湿式除渣系统,每台锅炉排渣量约为4.24 t/h,系统出力按5~30t/h 设计,冷却水量需要50~180t/h,灰渣带走及热渣蒸发带走的水量按15%计,补充水量约7.5~27t/h,此时即可将25t/h 的脱硫废水引入到2 台锅炉的除渣系统消纳脱硫废水,实现盘山公司的脱硫废水处理要求。

6.3 节电、节水效果可观

改造后的湿式除渣系统,节电906.5kW-82.5kW=824 kW;年运行时间按5500h 计,节电量824kW×5500h=4532000kW;电费按0.4元/kWh计,全年节约电费4532000kWh×0.4 元/kWh=181.28万元。全年节水600t/h×5500h×0.25=825000t,全年节约水费825000t×2 元/t=165 万元。因此,改造后的湿式除渣系统应用效果显示,在提高设备可靠性的同时,也提高了资源利用效率以及企业的经济效益。

结语

综上所述,盘山公司原有的湿式除渣系统较复杂,且合理性略差,水循环系统和脱水设备、管道数量多,维护工作量大,尤其是运行电费高,同时存在输渣管道、阀门的磨损、渗漏等缺陷。因此,采用刮板捞渣机输送方案对原有的湿式除渣系统进行改造,改造升级后的湿式除渣系统设计更合理,运行和维护费用较低,不仅能实现节约能源和合理利用能源的效果,还能对电厂整体运行过程中能源综合利用水平的提高起到促进作用。

——培训掠影