基于侧碰多工况的汽车B柱结构设计

崔克天,周丹凤

基于侧碰多工况的汽车B柱结构设计

崔克天,周丹凤*

(宜宾凯翼汽车有限公司,四川 宜宾 644000)

文章旨在对汽车B柱结构多维度优化设计,应对实际道路中侧面碰撞工况复杂、发生概率高和风险大的问题。通过解读国内现行被动安全侧面碰撞相关法规标准,归纳各工况要求及特点,总结各侧面碰撞B柱设计要点,提出B柱变形模式设计思路。结合某运动型多用途汽车(SUV)车型实际开发案例,综合考虑所有侧面工况要求设计B柱兼容性,提出经济有效的设计方案并分析验证全面有效。该设计方案可为后续车型B柱结构设计开发提供参考。

侧面碰撞;变形模式;汽车B柱;SUV;结构设计

从整车来看,汽车侧面结构的设计对乘员保护更为关键。因为汽车侧面碰撞对乘员来说更直接,且无缓冲区域,外界冲击直接作用于车身侧面结构传递至乘员。根据国外相关机构调查统计,汽车侧面碰撞事故大约占汽车碰撞事故总数的22.9%,导致的死亡人数约占汽车碰撞事故死亡人数的27.9%[1],可见来自侧面的危险对车内乘员威胁更大。汽车侧面结构安全性的保障在很大程度上取决于B柱设计,当汽车侧面遭受碰撞时,B 柱是车内乘员免受外界伤害的有利屏障[2]。因此,B柱的设计需满足一定的强度要求,起到有效抵抗外力侵入的作用。同时,又要考虑整车轻量化设计,故B柱设计需从多维度考虑。本文归纳B柱相关工况特点,总结各工况对B柱的要求,参考“S”型设计理念,综合考虑B柱结构优化设计,最终得到满足多目标要求的汽车轻量化B柱结构。

据调查数据显示,近年交通事故、死亡人数及直接经济损失无明显浮动,交通伤亡情况并没有随着汽车行业技术的发展而降低,反而还略有提升[3]。虽然数据居高不下与汽车销量逐年增加,数据统计基数增大有直接关系,但从客观数据来看安全问题仍然不容小觑。安全是汽车领域最重要、最关键的问题,同时也是老百姓最为关注的问题。最新中国汽车消费人群研究报告显示,汽车安全性能稳居消费者重点关注top10问题之首[4]。

汽车安全技术在新发展形势下呈现两个重点趋势:1)技术更新,纵深发展。工况更严格、更贴近实际交通事故;2)广泛融合,横向拓展。提出多场景融合安全新视角。但从本质来讲都是对人的保护,现在各传统被动安全工况要求越来越严格。针对车身结构要求更高,尤其是车身骨架要求更强。对于侧面碰撞工况来说,汽车B柱设计的挑战越来越大,要兼顾轻量化要求就必须合理匹配不同部位的刚强度。

1 B柱结构及相关工况对比

作为车身骨架的重要组成部分,B柱是支撑车身顶盖及侧面结构的主要承力构件,是上车体的“顶梁柱”,布置于汽车前车门和后车门之间。该部位还安装有安全带高度调节器、安全带卷收器、后车门铰链、前车门锁扣等关键部件,因而该部件需要满足整体刚度和强度要求,及局部刚度和强度要求,并且对于装置安装空间布设要求也很高。

从整体刚强度考虑,与汽车B柱强相关的安全工况主要为国家强制法规及行业评价标准两个维度。中华人民共和国国家标准(GB)、中国新车评价规程(China-New Car Assessment Program, C-NCAP)[5]和中国保险汽车安全指数(China Insurance Automotive Safety Index, C-IASI)规程[6]是国内三大主流标准,GB为强制标准,C-NCAP和C-IASI为影响力较大的行业标准。以上现行标准与汽车B柱相关的工况有《汽车侧面碰撞的乘员保护》(GB 20071-2006)[7]、《乘用车顶部抗压强度》(GB 26134-2010 )[8]、C-NCAP 2021版侧碰、C-NCAP 2021版柱碰、C-IASI 2020版侧碰和C-IASI 2020版车顶抗压。其中,GB 20071-2006、C-NCAP 2021版侧碰、C-IASI 2020版侧碰主要考察B柱中下部结构设计匹配;GB 26134-2010 和C-IASI 2020版车顶抗压主要考察B柱上部结构设计;C-NCAP 2021版柱碰更侧重考察门槛及地板的支撑作用,本文不做详述,具体工况说明如表1所示。

表1 工况定义说明

工况(1)GB 20071-2006侧碰(2)C-NCAP侧碰(3)C-IASI侧碰(4)C-NCAP POLE(5)GB 26134-2010 &C-IASI车顶抗压 壁障重量/kg9501 4001 500 试验速度50 km/h(90°)50 km/h(90°)50 km/h(90°)32 km/h(75°)≤3 mm/s 壁障类型MDBAE-MDBMDB ⅡHS245 mm pole刚性压板 假人类型ES-250% WS & SID ⅡsSID Ⅱs50% WS 壁障高度/mm300350379 工况图示

注:MDB全称Mobile Deformable Barrier,即移动变形壁障;AE-MDB全称Advanced European Mobile Deformable Barrier,即侧面移动可变形壁障。

如表1所示,工况(1)壁障质量较小,碰撞能量相对较低,该工况是必须满足的强制法规要求,是车身结构设计的最基本要求,符合该法规要求是车辆上市销售的条件之一;工况(2)壁障质量和壁障高度较工况(1)更大,壁障模拟真实车头型面,两侧斜角设计,中间区域有凸出的一条尺寸较小相对靠下的蜂窝铝结构,模拟正常车辆的防撞横梁结构,更贴近实际车辆侧面撞击场景,碰撞速度和角度均为90°;工况(3)壁障质量最大、高度更高、刚度更大,虽碰撞速度和角度与工况(1)、工况(2)相同,但碰撞位置更靠上,模拟大型运动型多用途汽车(Sport Utility Vehicle, SUV)的撞击,对B柱的压力更大;工况(4)碰撞区域为前门靠后位置,碰撞方向与车身成75°夹角,对门槛及地板传递路径及支撑性挑战更大,B柱在该碰撞中会参与变形,但不作为主角存在,故后面不对该工况做深度剖析;工况(5)与美标的翻滚工况考察类似,考察翻车时车内乘员生存空间的保持情况,车顶抗压工况主要考察车辆上车体框架的抗压性能,B柱起到了关键的向支撑作用,是车顶抗压的核心部件。

2 整车B柱设计及案例解析

国内外专家和学者针对B柱结构工艺及优化方法等做了大量研究,变截面优化设计匹配不同位置的刚度设计[9];侧围前门框一体化成型设计,在保证侧围刚度的同时减少零部件数量[10];复合材料碳钎维材料B柱应用的案例研究,提升侧围强度及轻量化设计[11];XU等[12]结合激光拼焊技术和近似模型理论对车门内板和B柱外板进行多标优化设计,改善整车侧碰安全性能。但若能综合B柱所有相关工况全面考虑,进行B柱优化设计,则能设计出更合理的结构,对乘员侧面的保护考虑更为全面。

表2 壁障与某车型B柱的相对高度

工况(1)GB 20071-2006侧碰(2)C-NCAP侧碰(3)C-IASI侧碰(4)C-NCAP POLE(5)GB 26134-2010 壁障高度/mm300350379 壁障与某车型B柱的相对高度

由表2可以看出,不同法规标准壁障与某车型B柱的相对高度有所差异,B柱设计的关注区域有所差异,工况(1)-工况(3)壁障均接触B柱中下部,但高度依次升高,壁障质量依次加重,碰撞能量依次加大;工况(4)几乎不与B柱重合;工况(5)对B柱中上部设计中的抗弯性能有所考虑。

2.1 B柱变形模式

对于侧碰而言,通常考察B柱的侵入量和侵入速度,反应碰撞过程中车体变形对生存空间和乘员冲击的影响。在B柱选取关键点作为侵入量和侵入速度的监测点并编号,测点对应位置及说明如图1和表3所示。

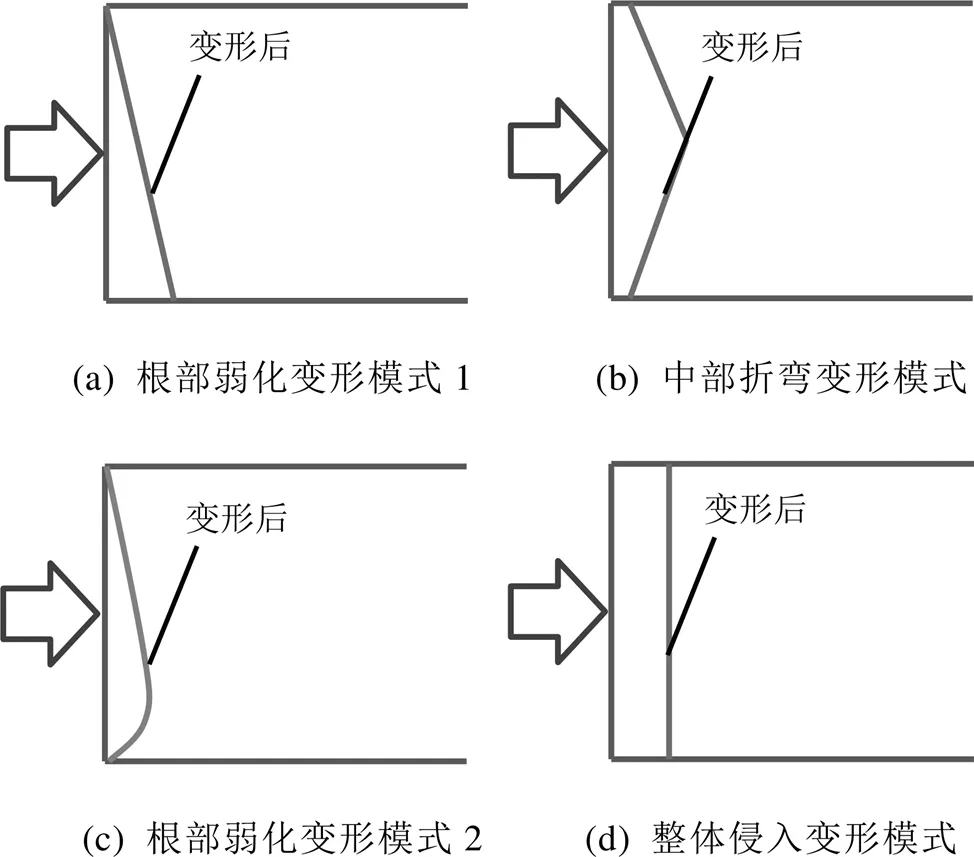

对于侧碰而言,不同车型B柱的侵入量不尽相同,但变形模式大体可归类为四种,如图2所示。不同的变形模式对应不同的B柱结构设计思路。在实际车型开发中图2(a)、图2(b)、图2(d)均可接受,根据侧碰目标的差异控制具体侵入情况。但图2(b)是不允许出现的变形模式,如碰撞过程中出现B柱中部折弯对控制B柱侵入量极为不利,对乘员损伤威胁较大。

图1 B柱测点位置示意图

表3 测点位置说明

编号考察项 B1左B柱内板-车顶处 B2左B柱内板-WS假人上肋骨处 B3左B柱内板-WS假人中肋骨处 B4左B柱内板-WS假人下肋骨处 B5左B柱内板-WS假人腹部处 B6左B柱内板-WS假人盆骨处 B7左B柱内板-门槛处

图2 B柱变形模式示意图

2.2 某车型不同工况下B柱的表现

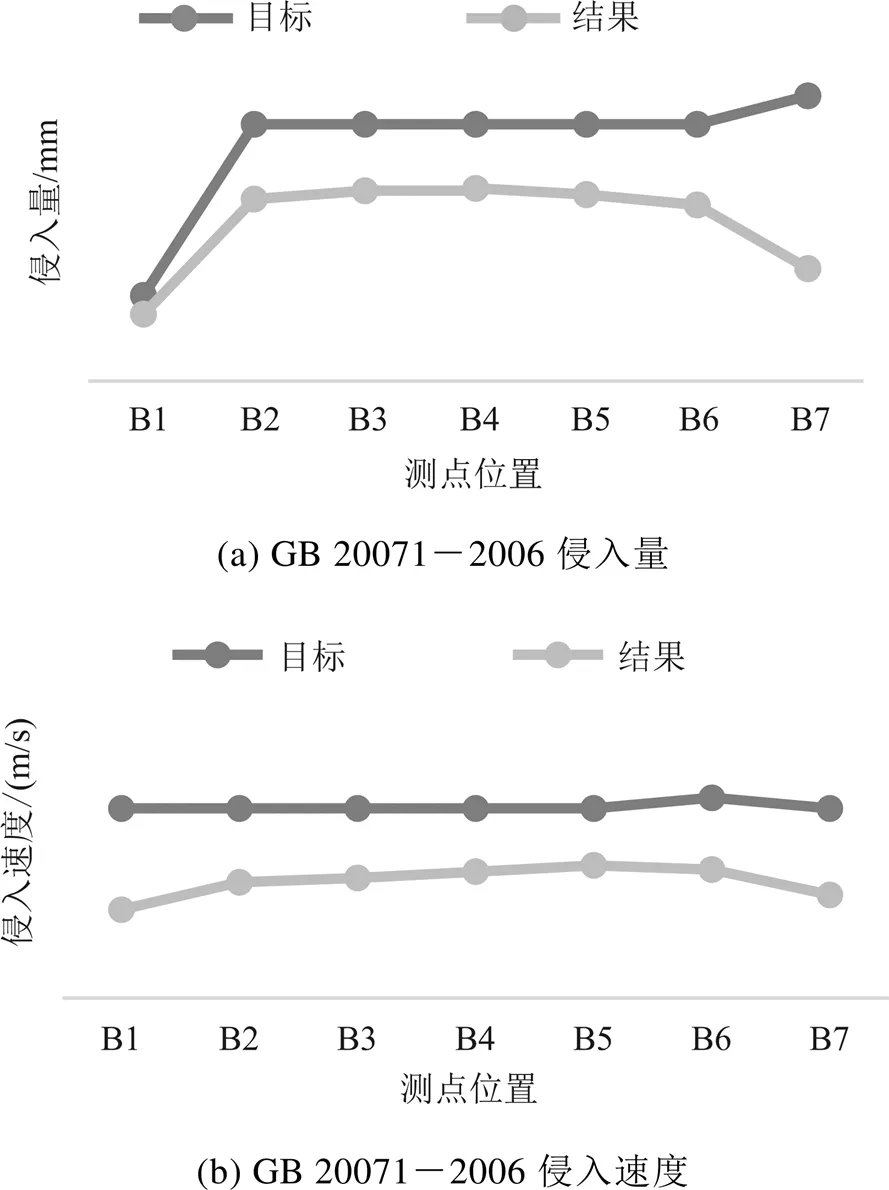

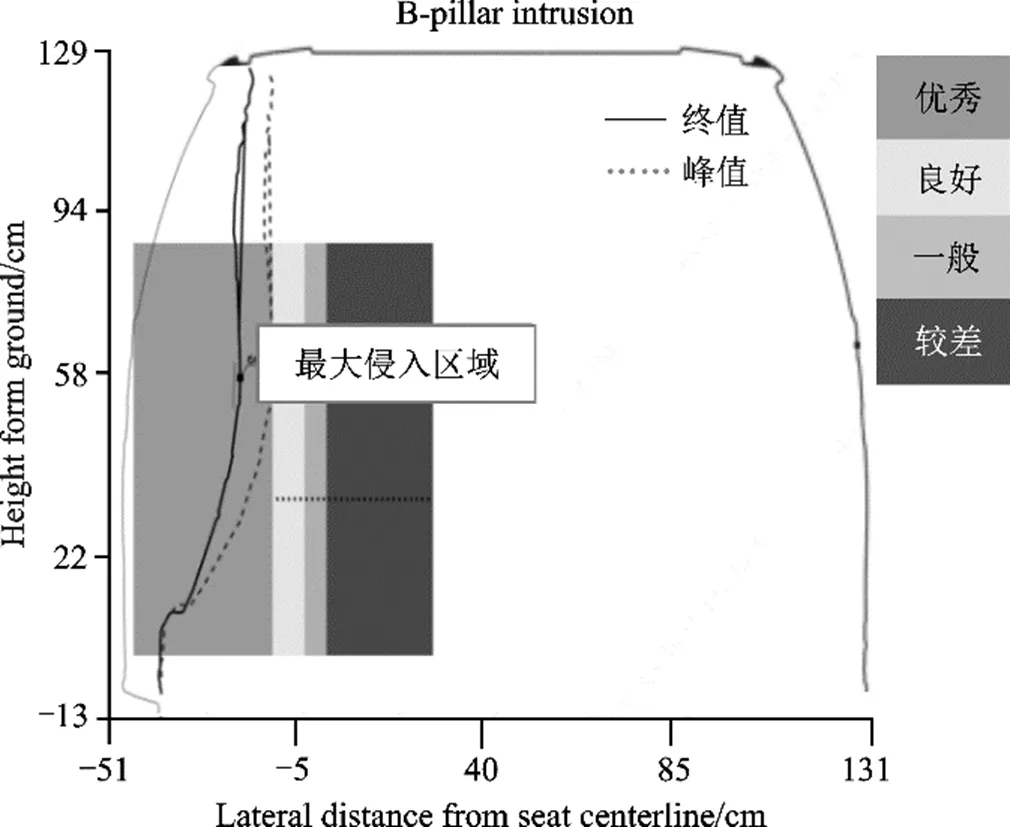

选用某款大型SUV车型作为验证对象,针对侧面结构进行GB和C-NCAP优化,B柱本体结构采用热成型材料抵抗外界冲击,满足GB 20071-2006和C-NCAP 2021版侧碰结构要求,具体结果如图3所示,侵入速度及侵入量均满足目标要求,且有一定余量。

以该结构进行C-IASI工况验算分析结果则存在较大风险,在仿真分析中靠近腰线高度位置出现B柱内侧中部失效断裂现象,从而导致结果较差,如图4所示。首先,B柱因失效抵抗外力能力下降,侵入量较大;其次,B柱出现失效断裂会被认为有威胁乘员损伤的较大风险,对试验结果评判极为不利。由于C-IASI壁障高度较高,刚度较大,壁障上部撞击位置为B柱中部造型弧度较大位置。如表2的C-IASI侧碰工况所示,该位置被撞击出现变形后承载力将会迅速下降,所以针对GB和C-NCAP侧碰的优化设计不能兼顾C-IASI的要求。

如图5所示,该方案同步验证了车顶抗压表现,结果满足GB大于等于1.5倍车重的要求,但未达到C-IASI车顶抗压大于等于4.5倍车重的要求。

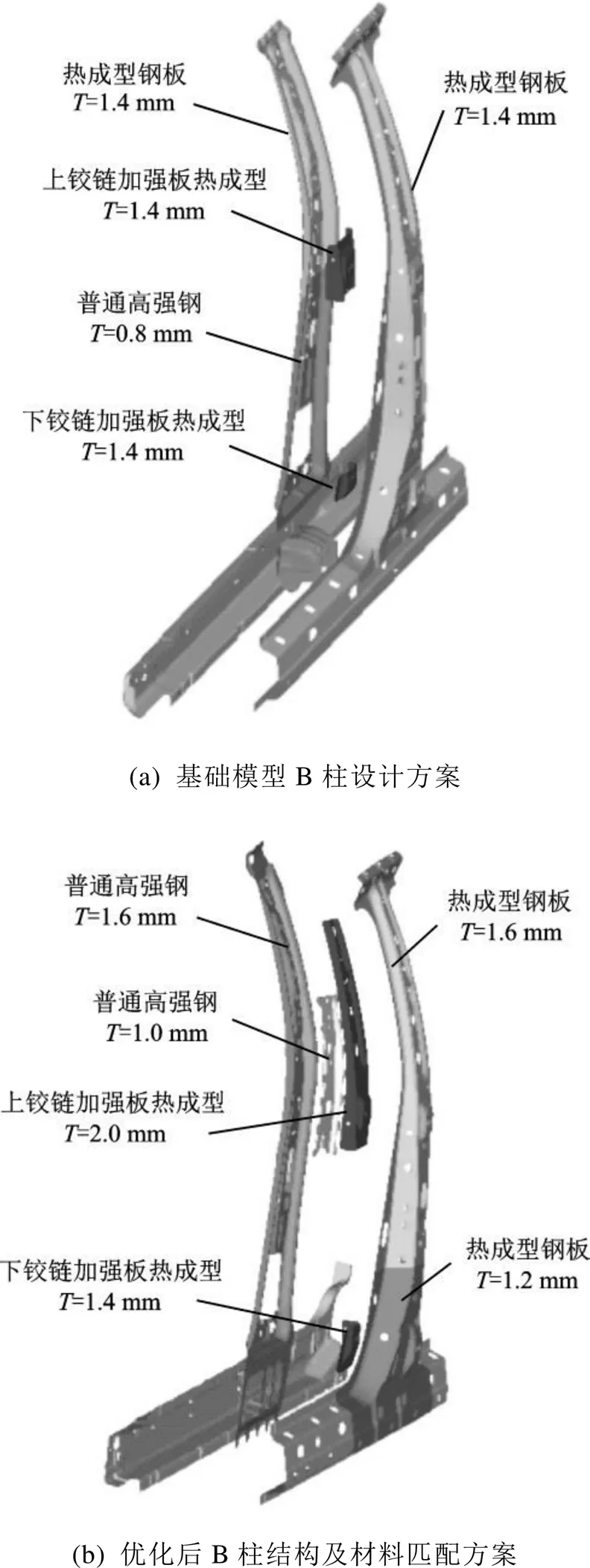

2.3 原因分析及重新设计

C-IASI基础模型的结果就是如图2(b)所示的变形模式,对生存空间及车内乘员的冲击极为不利。对于C-IASI侧碰来说要做到图2(a)和图2(d)的变形模式比较困难,要求B柱整体强度较高,抵抗B柱整体侵入在目标范围内。提升结构强度可以通过材料或厚度,但这必然会带来整车成本和重量的增加。故解决C-IASI侧碰工况B柱侵入问题更为经济的设计方案应为图2(c)“S”型变形模式。合理匹配整体B柱的强弱分布,参考乘员躯干相对位置进行结构优化设计,B柱根部B7点适当弱化,诱导产生变形卸载冲击力,在弱化的同时需要关注变形部件的应变情况,避免出现材料失效断裂问题。同时,对中部弯曲弧度位置加强,避免向折弯,加强方案适当向上延伸,提升上部支撑能力可兼顾车顶抗压要求。参考以上设计思路,结合基础车型结构形式对B柱进行适应性调整,方案变化如图6所示。

图6 B柱优化方案展示

优化后同时满足上述所有工况的目标要求,如图7-图9所示。后续车型可参考该优化案例进行设计开发。

图7 优化后C-NCAP侧碰结果

图8 优化后C-IASI侧碰结果

3 总结与展望

本文归纳汽车侧面B柱涉及工况及目标要求,总结了B柱结构设计思路和方法。以某SUV车身B柱为验证对象,综合考虑侧面碰撞和车顶抗压工况,对结构开展优化设计,优化变形模式及侵入量和侵入速度指标,最终获得满足所有B柱相关侧面工况要求的B柱结构车身骨架,提高整车侧面结构耐撞击安全性能.仿真优化方案冻结后开展整车试验也得到了满意的结果。进一步证实了B柱结构设计的合理性和有效性,为后期整车侧面结构设计提供经济全面的设计方案。

[1] 程川泰,王军年,褚宏森,等.改善乘员侧向被动安全的自倾斜式汽车座椅设计与响应试验[J].机械设计, 2020,37(7):1-7.

[2] 王登封,蔡珂芳,张帅,等.基于激光拼焊技术的汽车B柱结构优化设计[J].北京理工大学学报,2018,38 (7):692-708.

[3] 杨帅,张金换,钱占伟,等.汽车安全多领域融合的研究与展望[J].汽车安全与节能学报,2022,13(1):29-47.

[4] 周丹凤,石向南.基于LS-DYNA的THOR 50%假人胸部伤害研究[J].汽车实用技术,2023,48(15):121-126.

[5] 中国汽车技术研究中心有限公司.C-NCAP管理规则(2021版)[M].天津:中国汽车技术研究中心有限公司,2021.

[6] 中国汽车工程研究院有限公司.中国汽车保险指数(2020版)[M].重庆:中国汽车工程研究院有限公司, 2020.

[7] 中华人民共和国工业和信息化部.汽车侧面碰撞的乘员保护:GB 20071-2006[S].北京:中国标准出版社,2006.

[8] 中华人民共和国工业和信息化部.乘用车顶部抗压强度:GB 26134-2010[S].北京:中国标准出版社, 2010.

[9] 谢晖,周诗琪,王品健,等.基于侧碰工况的某电动汽车B柱多目标变截面优化设计[J].塑性工程学报,2020, 27(11):18-25.

[10] 钱得柱,聂晶,戴建新,等.超高强度一体式侧围加强板热成形工艺与侧碰安全性分析[J].机械设计,2022,39 (2):173-179.

[11] 杨中磊,宁慧铭,胡宁,等.CFRP-TRB超混杂复合汽车B柱结构的优化设计[J].重庆大学学报,2020,43(8): 23-31.

[12] XU F X,SUN G Y,LI G Y, et al.Crashworthiness Design of Multi-component Tailor-welded Blank(TWB) Stru- ctures[J].Structural and Multidisciplinary Optimization, 2013,48(3):653-667.

Structure Design of Automobile B-pillar Based on Multi-work Condition in Side Impact

CUI Ketian, ZHOU Danfeng*

( Yibin Cowin Automobile Company Limited, Yibin 644000, China )

The study of multidimensional optimization B-pillar aims to deal with the problems of complex, high probability and high risk side impact in actual road. Based on the interpretation of relevant regulations and standards of passive safety about side impact in China, the requirements and characteristics of working conditions are summarized, to conclude the characteristic of B-pillar design in side impact, and come up with the design idea of B-pillar deformation mode. Combined with the actual development case of an sport utility vehicle (SUV) mode, the B-pillar compatibility is designed considering all the requirements of side working conditions, proposed an economical and effective design plans with validated. The design idea can provide reference for the design of B-pillar structure to other vehicles.

Side impact; Deformation mode; Automobile B-pillar; SUV; Structure design

U467.14

A

1671-7988(2023)20-65-06

10.16638/j.cnki.1671-7988.2023.020.013

崔克天(1978-),博士研究生,工程师,研究方向为发动机研发,E-mail:cuiketian@newcowin.com。

周丹凤(1984-),高级工程师,研究方向为碰撞安全,E-mail:zhoudanfeng@newcowin.com。