高精密多极磁感应角位移传感器校正方法的技术研究*

娄 敏,彭雪峰,叶大伟,赵 英

(九江职业技术学院电气工程学院,江西 九江 332000)

本文所涉及的多极磁感应角位移传感器学名为旋转式同步器,它具有耐恶劣环境、物理分辨率高、测量精度高、寿命长、成本低、安装方便、运行速度快、稳定可靠等一系列优点[1-2],多极磁感应角位移传感器直接输出的是模拟信号,需对其进行电路解码才能实现完整的数字化角位移测量系统[3-4],经解码后的测角系统精度可达±3"~±5",这种测角精度在大多数应用场合能够满足需求,但在一些高精尖的精密测试及制造领域,则需要测角精度达到±1.5"以内,此时需对测角系统进行软件误差修正才能实现,目前应用的修正方法有查表法[5]、神经网络法[6-8]、小波分析法[9]等,文献[5]中介绍的查表法是根据实测误差数据确定补偿点,并将补偿点按顺序列成误差修正表,存入微处理器,被测点根据其在表中所处的区间进行误差补偿;文献[6-8]中所述的神经网络法是以实测误差数据为样本,设计完成一种组合神经网络误差模型,从而实现误差修正的目的。 文献[9]中介绍的小波分析法应用一维Mallat 算法重构测角系统误差以实现测角系统精度补偿。

无论是查表法、神经网络法、还是小波分析法在进行算法模型构建过程中均需要获取大量密集的误差标定数据,这就要求具备一种比待修正测角系统有着更高精度等级的测角装置以实现密集误差采样,而满足此精度等级、能实现连续化误差标定的测角装置极难获取,因而对于一般工程应用更倾向于选择多面棱体与光电自准直仪实现误差精度标定[10-11]。

多面棱体与光电自准直仪组成的测角标定装置虽可满足精度要求,但它只能实现360°内23(或24)个等分点的离散化误差标定,无法实现连续化密集误差采样,本文基于多面棱体与光电自准直仪有限离散的误差标定数据,在此基础上提出一种二次精度校正技术以实现对角位移测角系统的软件校正,其具体思路如下:多极磁感应角位移传感器的误差包括零位误差以及细分误差,首先选用24 面棱体与光电自准直仪组合可实现间隔15°(360°/24)的等分测试点,标定出测角系统的零位误差,并根据此零位误差数据构建一次校正模型,数据经一次校正后即可剔除掉测角系统的零位误差,随后选用23 面棱体与自准直仪组合实现间隔15.652 2°(360°/23)的等分测试点,标定出测角系统的细分误差,根据细分误差数据构建二次校正模型以补偿细分误差,测角系统的原始角度数据经二级模型校正后精度可大幅提升。

1 测角系统及标定装置介绍

本文所涉及的测角元件为多极磁感应角位移传感器,它由定、转子两个分部件组成,通过定、转子多极平面绕组的互感随位置变化的电磁感应原理实现高精度角度测量。 在其工作过程中令定子安装在固定体上,转子安装在转轴上,对转子施加激励信号,定子将感应出两相的正、余弦信号,当转轴带动转子转动,使得转子与定子产生相对旋转运动,定子感应出的两相正、余弦信号也会随着转子的转动而发生规律性变化,通过监测、解算这两路信号来实现角度测量的目的[12],经解码后测角系统输出的角度范围为0.000 0°~359.999 9°,分辨率为0.000 1°。

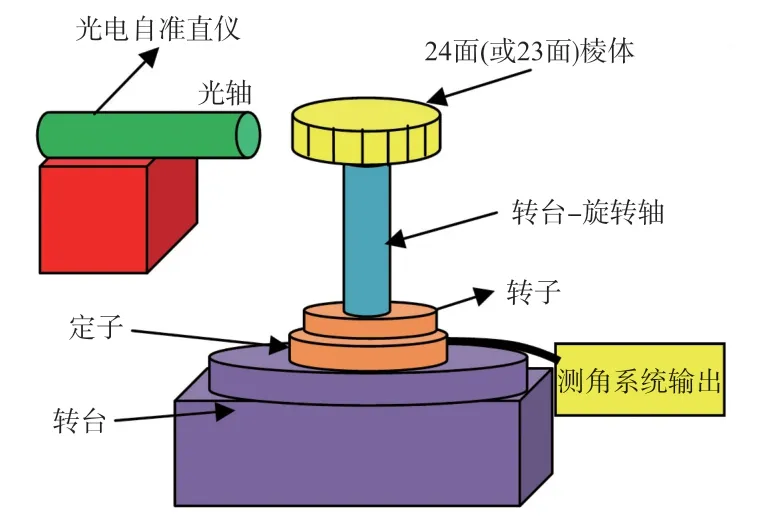

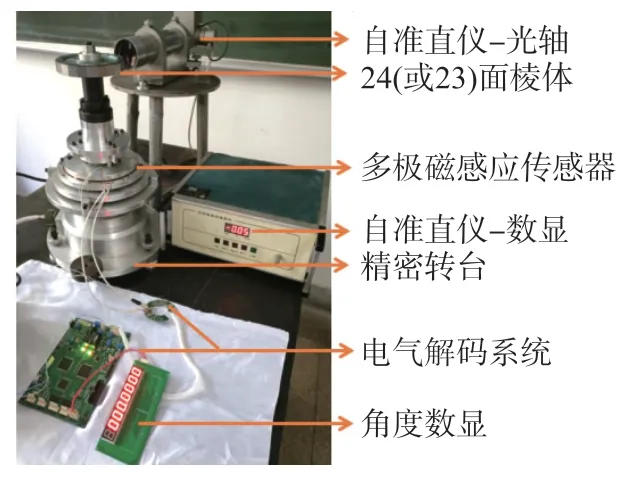

测角系统的标定装置由光电自准直仪、24 面(或23 面)棱体组成,如图1 所示,其标定精度可达0.1",当光电自准直仪光轴与棱体面垂直时输出为0。

图1 测角精度标定装置示意图

测量零位误差时,首先将光电自准直仪对准24面棱体的第1 面,令转台-旋转轴转动使得测角系统输出为0,微调棱体令光电自准直仪的光轴与棱体面垂直,此时可观测到光电自准直仪的输出也为0,这个状态即为测试的初始状态。

令转台-旋转轴转动使得测角系统输出为15°,此时光电自准直仪光轴将照射到24 面棱体的第2面,光轴与棱体面的不垂直度可通过光电自准直仪的输出观测到,这个输出值即为测角系统在15°角位置处的误差值,按此方法等15°间隔可依次测试30°…345°这些位置处的误差值。

测量细分误差时,将24 面棱体更换为23 面棱体,按上述方法可依次测出(360°/23)×K(K为1~23的整数)共23 个等分测试点的误差。

2 误差分析及模型构建

根据多极磁感应测角系统包括零位误差和细分误差的特性,本文提出一种二次误差剥离技术,即先利用分段折线方程构建零位误差模型以补偿零位误差精度;随后再利用傅里叶三角函数拟合法构建细分误差模型以补偿细分精度,从而达到逐层二次误差剥离的效果,下面对其进行详细的阐述及介绍。

2.1 零位误差分析及模型构建

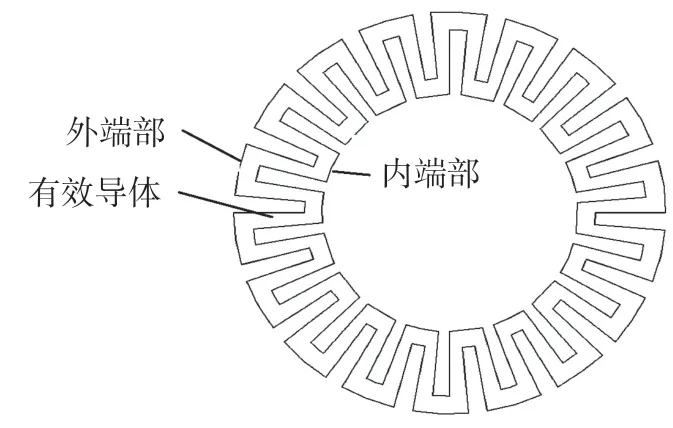

磁感应传感器的转子被设计为连续绕组,如图2 所示。

图2 转子连续绕组示意图

转子的连续绕组由多根有效导体通过导体内端部与导体外端部连接而成,定义有效导体的数目即为传感器的极数,对于720 极的传感器其有效导体数目为720。

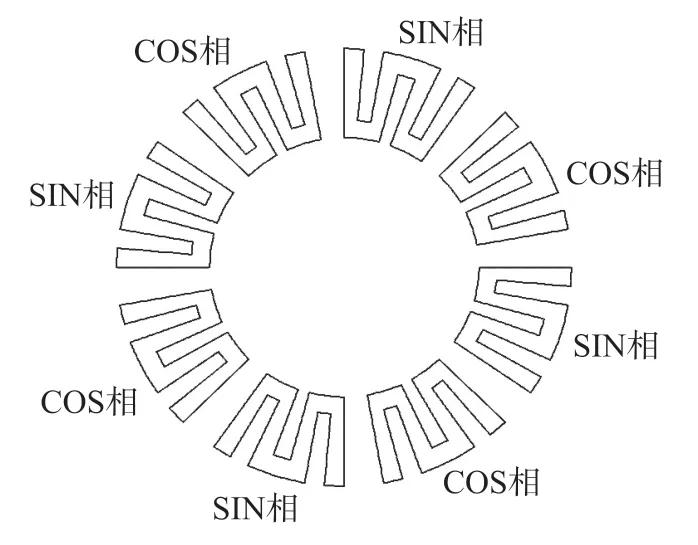

传感器的定子部分被设计为分段绕组,如图3所示。

图3 定子分段绕组示意图

定子分段绕组由2M个导体组组成,导体组分别属于SIN 相和COS 相,每相均有M个导体组,SIN、COS 相导体组交错排列,同相的导体组通过导线互联,720 极的传感器SIN 相与COS 相各有16 个导体组。

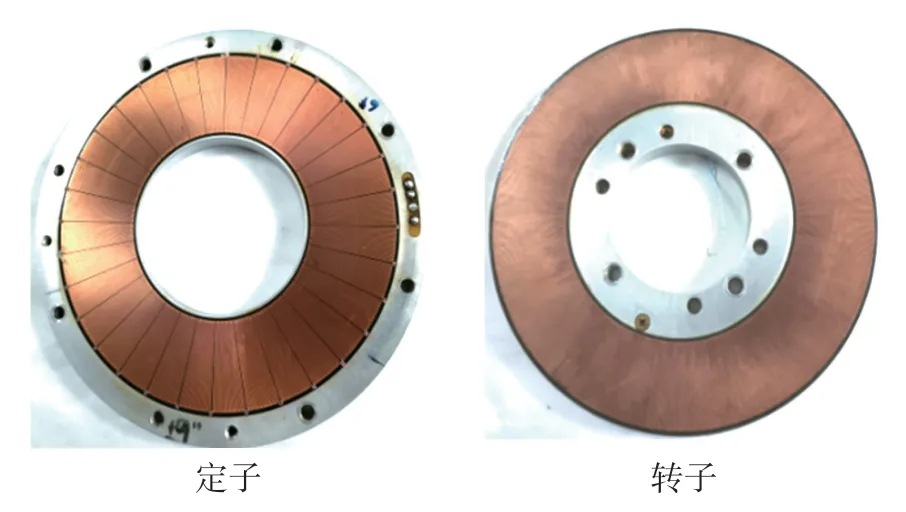

磁感应传感器定、转子实物图如图4 所示。

图4 磁感应传感器定、转子实物图

传感器定子SIN、COS 相输出电势为零的点被称为零位,每1 对极有1 个零位,对于720 极的传感器,其极对数为360,传感器则有360 个零位[13],选定传感器某一零位作为起始基准,随后测得的零位点与起始基准间的误差即为零位误差。

零位误差一般来源于绕组扇区刻画不均匀、安装偏心等因素,其误差曲线近似基波,因此可通过光电自准直仪以及24 面棱体每隔15°测出360°内24 个零位误差后即可利用此误差数据作为数据源,建立分段折线方程构建零位误差模型,进而对测角系统的零位误差进行补偿,分段折线方程构建方法如下:

通过24 面棱体与自准直仪每隔15°测试360°范围内24 个等分测试点的误差,记为m1、m2、…、m24,其中m1是在15°分度点的测试误差,m24是转过360°回到起始点0°处的测试误差。

利用m1可算得0°~15°这一段的误差斜率b1=m1/15;利用m1、m2可算得15°~30°这一段的误差斜率b2=(m2-m1)/15;同理可算得其余段的误差斜率b3~b24,

利用误差斜率b1~b24即可构建分段折线方程:

式中:θ是当前角位置,当θ在0°~15°范围则b=b1,t=0,当θ在15°~30°范围则b=b2,t=1,…,同理当θ在345°~360°则b=b24,t=23,根据θ所在的角位置即可通过式(1)算得零位误差校正值y(θ)。

2.2 细分误差分析及模型构建

细分误差指的是两个零位之间任意位置的误差,即一个对极周期内的误差,360 对极的传感器1个对极周期是1°,不同对极内细分误差呈现的规律是相似的,细分误差主要来源于制造误差、前端信号调理放大误差[14-15]、后端模数转换误差[16]以及噪声干扰误差[17]等,与零位误差不同,细分误差体现为一次、二次谐波及高次谐波的叠加。

在对零位误差进行补偿而剔除了零位误差后,利用光电自准直仪与23 面棱体测得的综合误差即可认为是细分误差,以此数据作为误差数据源,利用傅里叶三角函数[18]拟合法构建细分误差模型即可实现细分误差的校正,现对傅里叶三角函数拟合法进行介绍如下:

假设当前测角系统显示的角度值为θ,则在θ处的误差可表示为:

式中:e(θ)为θ角度位置处的误差值,e0为误差常数项,e1x、e1y分别为误差的一次谐波余、正弦项的幅值,e2x、e2y分别为误差的二次谐波余、正弦项的幅值,Δε(θ)为θ角度位的残差,即三次及以上的谐波误差。

只要能计算e0、e1x、e1y、e2x、e2y这些参数即可完成模型的构建,进而对细分误差进行校正。

在360°范围内可在15.652 2°、31.304 3°、46.956 5°、 62. 608 7°、 78. 260 9°、 93. 913 0°、109.565 2°、125.217 4°、140.869 6°、156.521 7°、172.173 9°、187.826 1°、203.478 3°、219.130 4°、234.782 6°、250.434 8°、266.087 0°、281.739 1°、297.391 3°、328.695 7°、344.347 8°这些分度点测得测角系统的误差值,对于多极磁感应角位移传感器,它在每一个对极周期(1°)内误差规律是相似的,比如15.652 2°分度点测得的误差在剔除了零位误差后可认为就是0.652 2°分度点带来的细分误差,因此可通过取各分度点的角度小数值,由小到大重新排列,即可实现在一个对极周期(1°)内的测试采样点,如下所示:0.087 0°、0.130 4°、0.173 9°、0.217 4°、0.260 9°、0.304 3°、0.347 8°、0.391 3°、0.434 8°、0.478 3°、0.521 7°、0.565 2°、0.608 7°、0.652 2°、0.695 7°、0.739 1°、0.782 6°、0.826 1°、0.869 6°、0.913 0°、0.956 5°。

根据式(2),可得角位置θ处的残差为:

残差平方和s算得:

再对s求偏导,当残差平方和最小时,有:

对式(5)展开,可得:

对式(6)~式(10)整理化简可得到:

解式(13)即可得出e0、e1x、e1y、e2x、e2y,将其作为参数代入式(2)即可完成误差模型的构建。

3 试验验证

利用光电自准直仪及多面棱体构建误差标定装置,标定过程中所用的硬件如下:①7 英寸360 对极磁感应传感器;②传感器电气解码系统;③HK-J1精密转台;④99 型光电自准直仪(包含光轴和数显2 部分,精度为0.1");⑤24 面棱体;⑥23 面棱体。

构建完成的标定装置实物图如图5 所示。

图5 磁感应测角系统及标定装置

3.1 零位误差试验验证

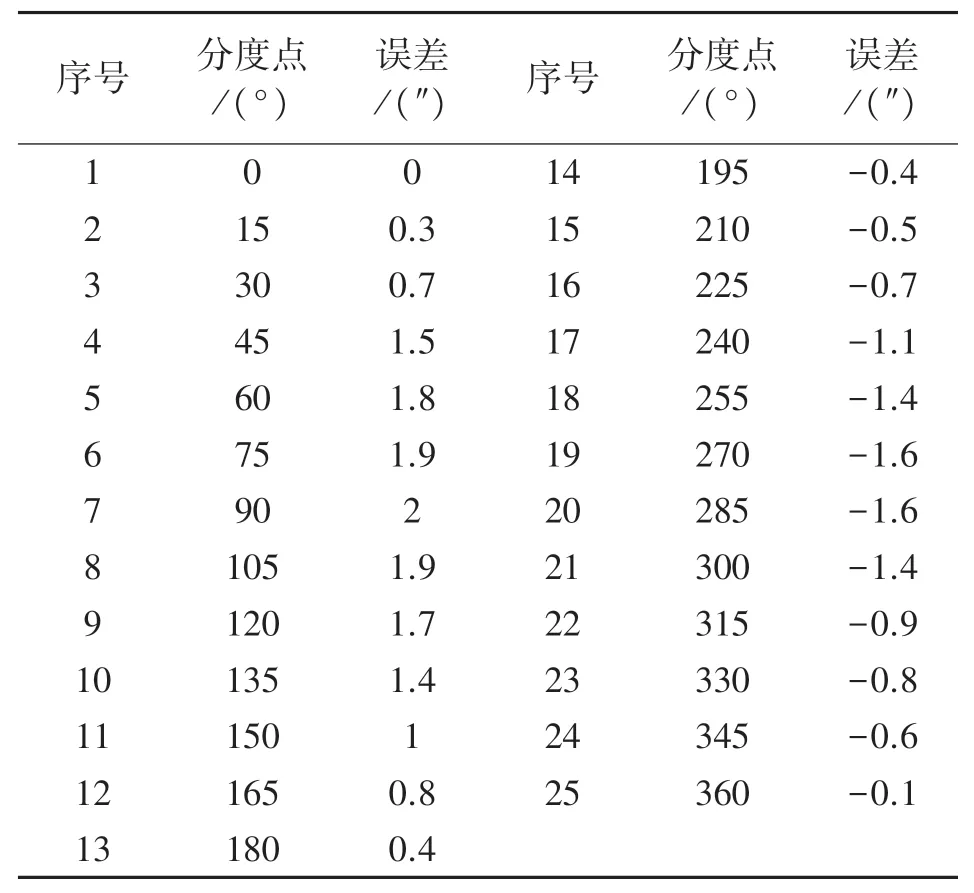

对零位误差每隔15°进行误差标定,测得的零位误差数据,如表1 所示。

表1 零位误差数据表

将表1 中的数据绘制曲线,如图6 所示。

图6 测角系统零位误差曲线图

由表1 可知,测角系统原始零位误差约±1.8"(峰峰值3.6 s),由图6 可知零位误差曲线近似为基波,需先对零位误差进行校正,才能准确地测试细分误差,进而精确补偿,由于零位误差为基波,因而可通过2.1 节所描述的分段折线方程对其构建零位误差模型进行校正,经模型校正后复测得到的零位误差曲线如图7 所示。

图7 测角系统校正后零位误差曲线图

由图7 可见,经零位误差模型校正后测得零位误差约为±0.3",这为下一步细分误差的校正奠定了基础。

3.2 细分误差试验验证

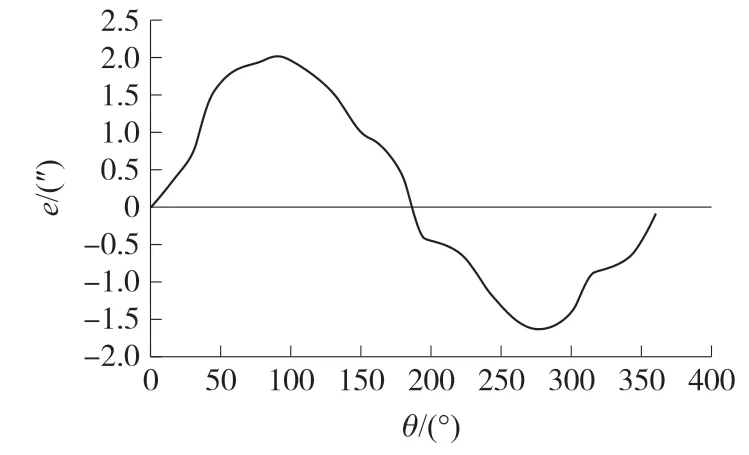

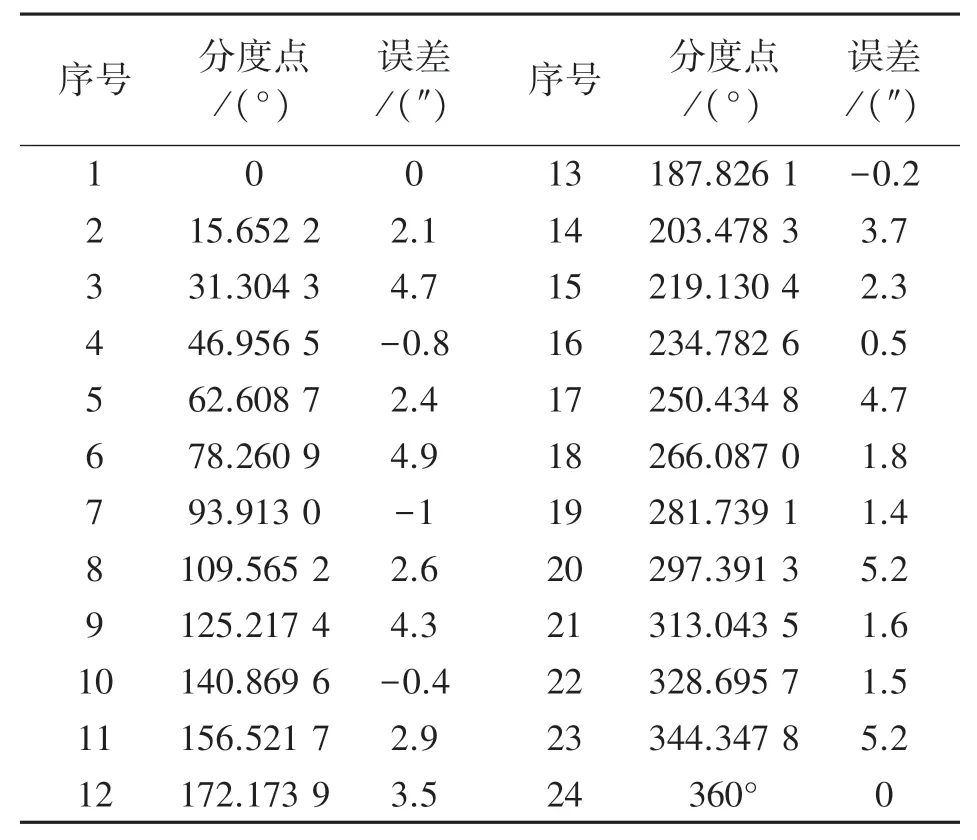

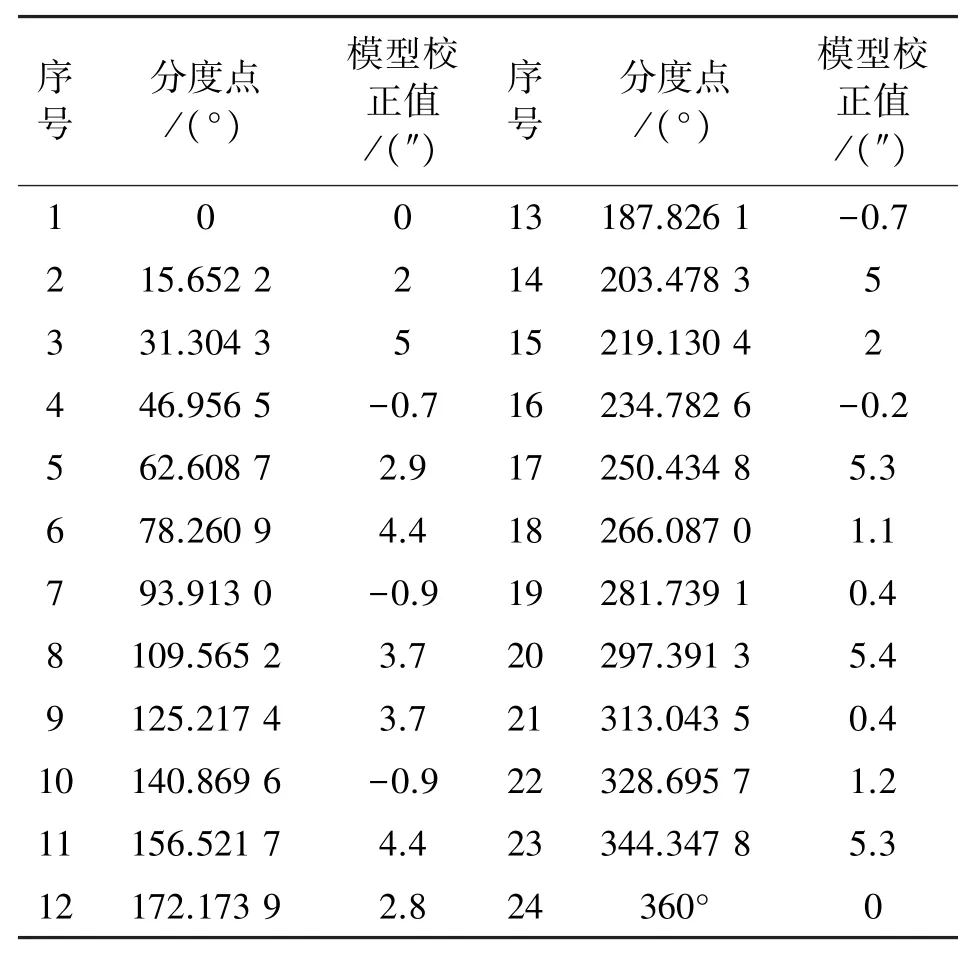

采用23 面棱体测得的误差是测角系统的综合误差,综合误差同时涵盖了零位误差与细分误差,由于之前已对零位误差进行了校正,因而此时采用23点测到的综合误差即可忽略零位误差,而认为只有细分误差的成分,测到的误差数据如表2 所示,可见此时测角精度为±3.1"(峰峰值6.2")。

表2 测角系统综合误差

根据表2 的误差数据绘制360°下的误差曲线如图8 所示。

图8 测角系统综合误差曲线图

按2.2 节中所介绍方法,取表2 中分度点的角度小数值,由小到大重新排列,实现在一个对极周期(1°)内的测试采样点绘制误差曲线,如图9 所示。

图9 测角系统1 对极周期细分误差曲线图

根据表2 中的误差数据,将其代入式(11)中可得:

表3 测角系统细分误差模型校正值

表4 测角系统校正后误差值

4 结论

本文研究了一种零位、细分二次精度校正技术,在对测角系统误差特性进行分析的基础上,先获取测角系统的零位误差,随后根据此零位误差数据进行模型一次校正,一次校正后测得的综合误差即可认为是测角系统的细分误差,接着对细分误差进行二次校正补偿,文章中介绍了角度误差标定装置并对系统进行了实验验证,测角系统经二级模型校正后精度由±3.1"提升到±1.35",验证了本文所提误差校正技术的可行性,本文所提的精度校正技术可在旋转变压器等多极磁感应角位移传感器中进行推广应用[19-20],具有一定的行业覆盖性。