核电站立式泵组结构共振叠加摩擦故障的诊断分析和治理研究

刘明利,王新阳,张辉仁

(山东核电有限公司,山东 烟台 265116)

厂用水泵是核电站重要的保证冷源的动力设备,振动高故障严重威胁核岛冷源的纵深防御功能,同时影响核电站的安全稳定运行。厂用水泵是立式深井泵,采用导轴承作为泵转子的径向支撑,但由于导轴承数量较多且位于筒体内部,无法直接测量其振动,使得泵转子振动问题往往不能及时发现。

本文介绍某核电站厂用水泵泵组电机轴承突发振动高故障,对振动数据进行分析,并结合频谱和理论研究,准确判断了电机突发振动故障的原因在于泵组转轴部件,经过解体检修验证了判断的正确性。同时,该故障诱发了泵组结构共振,通过动平衡方式进行了降振处理[1]。

1 立式泵组结构特点和共振特性分析

鉴于立式结构泵组具有管路布置方便、节省空间等特点,在核电厂中大型的凝结水泵、低加疏水泵、循泵、厂用水泵等广泛采用立式结构,但同时由于立式泵轴系较长、相对支撑刚度低,工作转速容易接近设备的结构共振区,导致泵组在工作运行频率下出现结构共振[2,3]。

1.1 立式泵组结构特点[4]

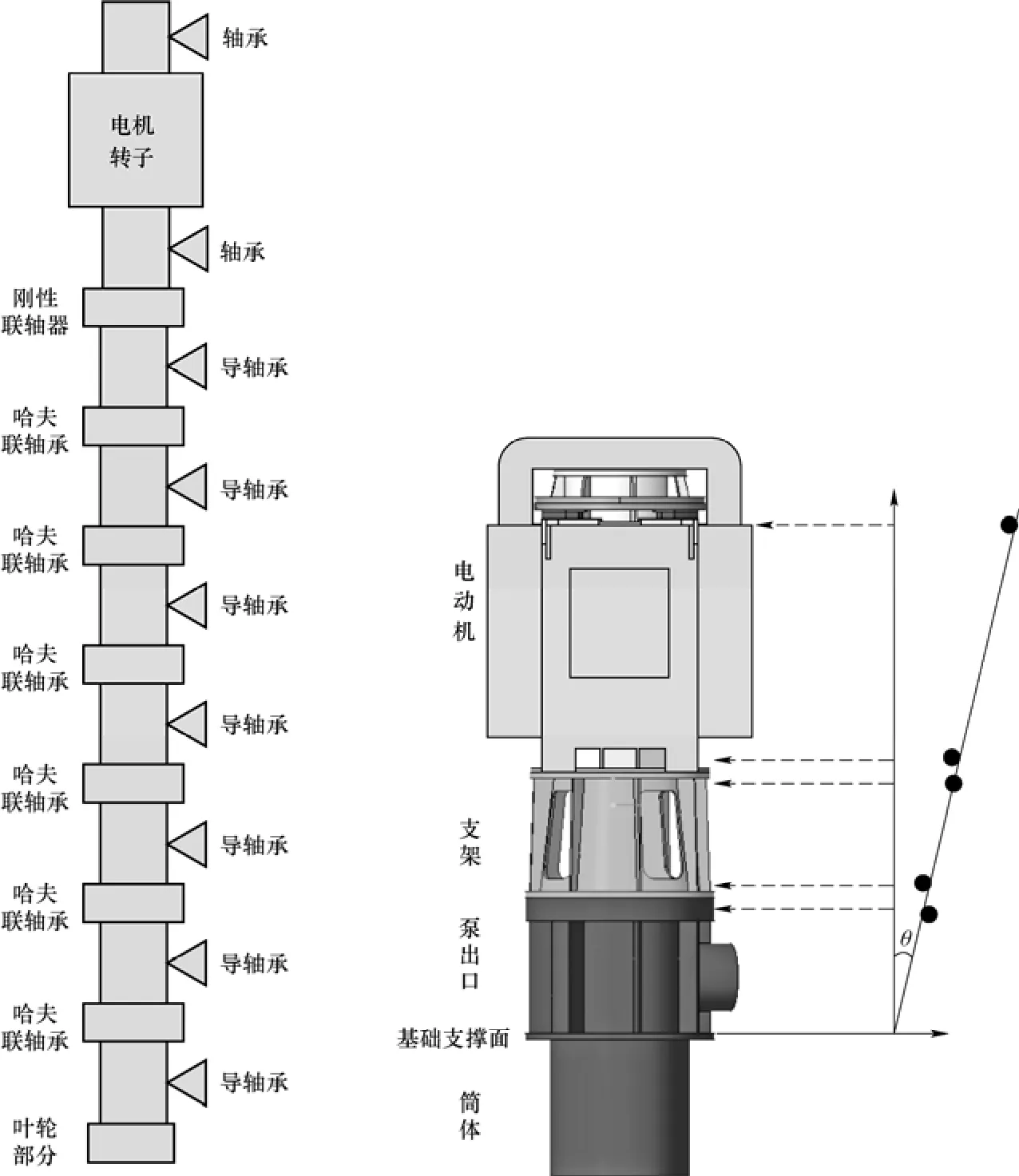

(1)立式泵组轴系布置细而长,特别是多级泵,轴系较长,如图1 所示,泵座、支架等结构件的刚度较弱,易导致其泵体的横向刚度较差,结构固有频率较低。

图1 厂用水泵泵组轴系简图及结构振型图Fig.1 Diagram of the shaft system and structural vibration mode of service water pump unit

为便于轴系安装与维护保养,立式泵组的电机机架一般在某一个方向上留有较大面积的窗口,一方面降低了泵组的固有频率,另一方面使得泵组两个方向的固有频率不同。

(2)相比于卧式泵组,立式泵组受到管道布置的限制,一般安装在环形基础台板上,导致其基础支撑刚度变弱,降低了泵组的结构固有频率。

1.2 立式泵组共振特性分析[5,6]

(1)通过锤击法得到较为准确的结构固有频率,来判断泵组的结构共振,同时也可以通过松动电动机与支架连接螺栓观察振动变化情况来识别。根据立式泵组结构共振的振动特点,通过结构振型图,可以查找结构共振源,如图1 所示。

(2)立式泵组发生结构共振后,其振动状况会表现得非常敏感,抗振能力很弱,转子激振力较小的变化,比如运行工况变化、检修产生轻微不平衡、停运一段时间重启后冷热态引起转子微弱变形等均可能再次引起振动的波动,这样泵组需要频繁地进行动平衡。

(3)根据结构共振的机理,振动处理一方面通过改变结构的固有频率,例如增加支撑提高刚度、增加阻尼降低固有频率以及安装调整,另一方面通过精细动平衡,降低引起结构共振的激振力,从而降低结构共振产生的振动。

2 厂用水泵泵组概述和振动数据

2.1 厂用水泵泵组概述

某核电厂2 号机组配有3 台厂用水泵,一台运行、一台热备用、一台冷备用。该泵为立式、7 轴、单支座的湿式水泵,采用浸没式叶轮,出水管水平布置在泵基础的上方。从泵吸入口到电机支撑座长度为19.2 m,泵轴依靠扬水管上的径向橡胶轴承进行径向定位。轴向推力轴承位于电机上部。泵组转速为 994 r/min(16.5 Hz),扬程为54 m,功率为500 kW,流量为2 680 m3/h。厂用水泵在电动机支架上法兰面上装有在线振动传感器,用以监测泵体振动。电机侧没有在线振动监测仪表,工作人员采用便携式振动仪表进行振动测量。泵组结构及振动传感器布置如图2 所示。

图2 泵组结构及振动测点示意图Fig.2 The pump unit structure and vibration measuring points

2.2 厂用水泵泵组振动数据

2021 年2 月13 日厂用水泵泵体在线振动传感器振动高闪发报警,振动最大值为5.1 mm/s,超过报警4.5 mm/s,随后振动测量人员对泵组进行了就地振动测量,振动数据如表1 所示,其中电机垂直方向振动值达到9.71 mm/s,振动值超过停机值7.1 mm/s,随即停运该泵,切换至B 泵运行。

表1 泵体和电机振动测量数据Table 1 Vibration measurement data of the pump body and motor

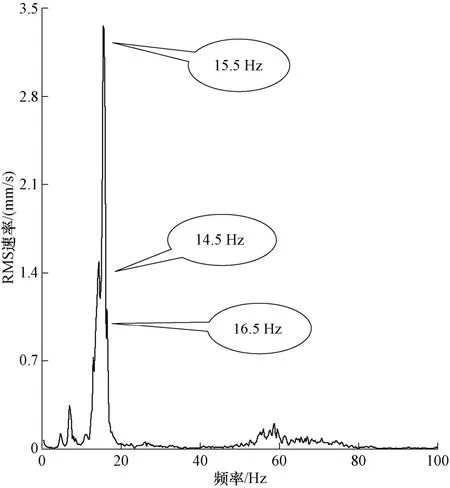

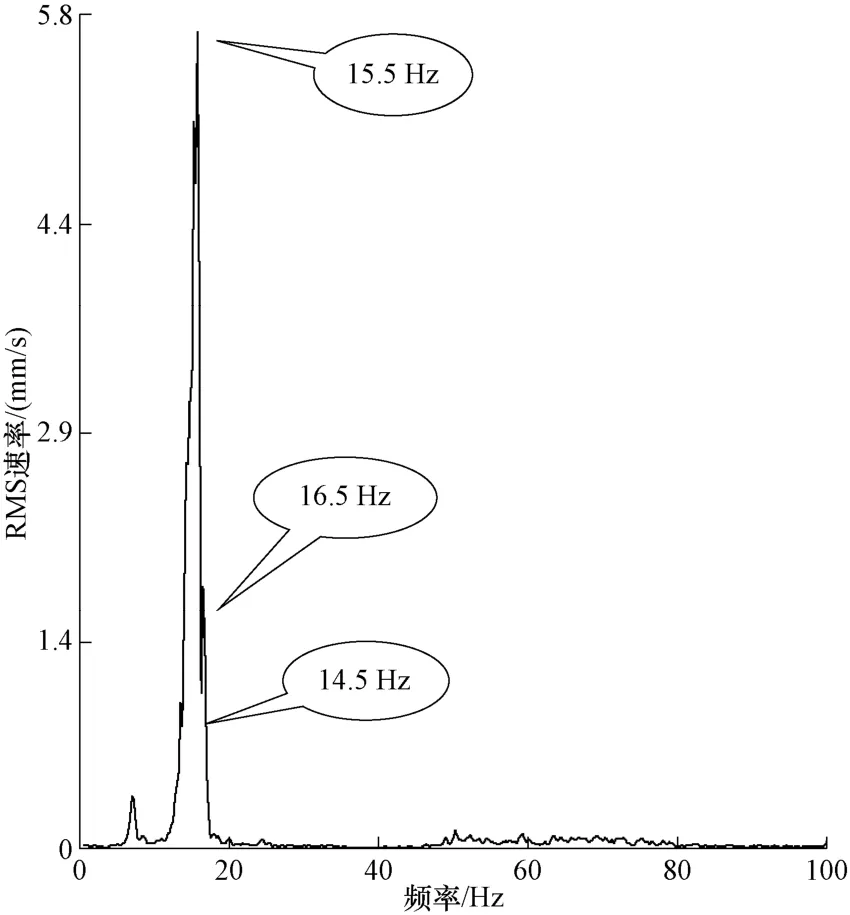

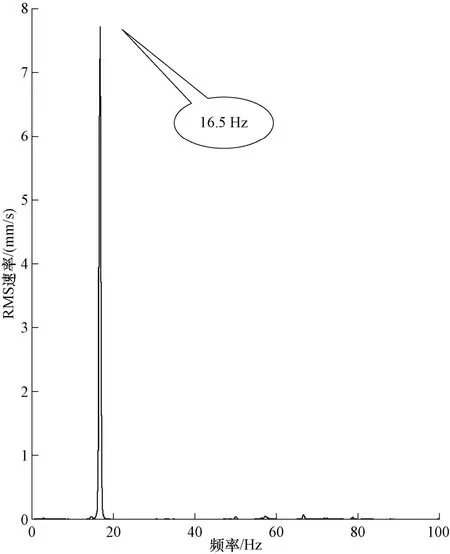

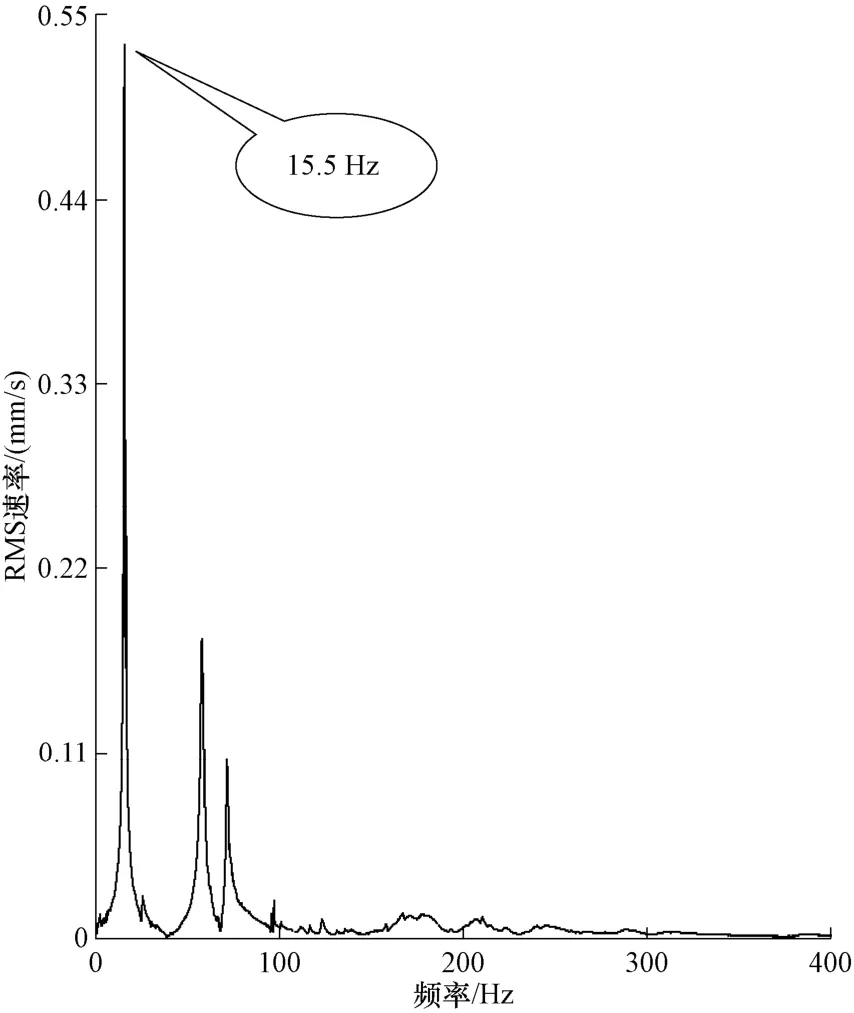

结合振动测点1 位置在线振动数据和就地对位置1 和位置2 的振动测量数据,泵体振动都在合格振动标准以内,电机的振动值超过停机值7.1 mm/s。由于泵体振动值在限值以内,且泵体频谱和电机频谱成分较为相似,因此本文主要对电机进行频谱分析。其中,频谱最大分析频率为1 600 Hz,频率分辨率为0.25 Hz,由于振动主要频率成分集中在工频附近,所以频谱中只截取100 Hz 以内的频段。电机水平方向和垂直方向振动频谱如图3、图4 所示。

图3 电机水平方向振动频谱Fig.3 Diagram of horizontal vibration spectrum of motor

图4 电机垂直方向振动频谱Fig.4 The vertical vibration spectrum of the motor

通过频谱图可以看出,振动的主要频率以15.5 Hz 为主,并不是以转速频率16.5 Hz 为主,同时存在14.5 Hz 的频率成分。这和以往该泵组振动的情况存在差异(该泵组以往的运行中的振动频谱主要以单一的工频16.5 Hz 为主)。

3 厂用水泵泵组电机振动原因分析

3.1 泵组电机历史振动数据

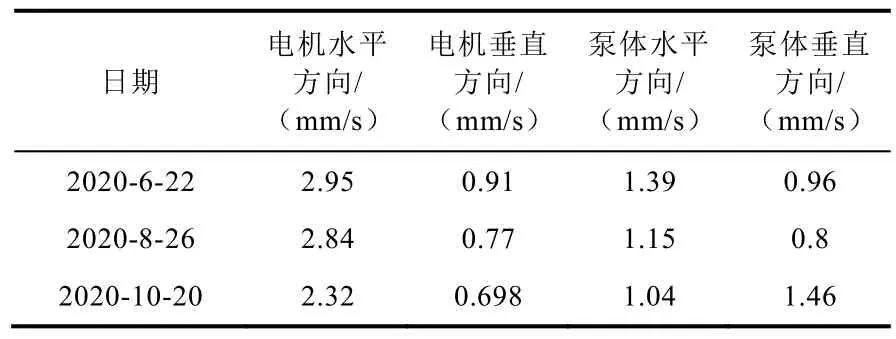

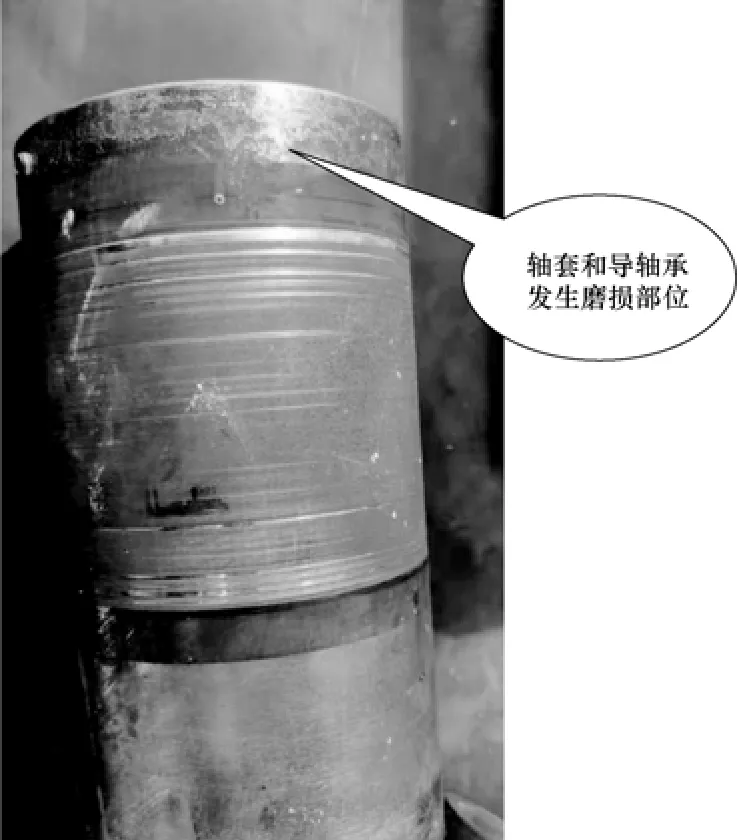

关于电机振动高,为了分析电机振动故障原因,同时确定泵组中的14.5 Hz、15.5 Hz 的频率成分,分别调取了2020 年6 月22 日、2020年8 月26 日、2020 年10 月20 日三次振动数据,如表2 所示。

表2 泵组振动历史数据Table 2 The historical vibration data of the pump unit

根据表2 振动数据可知,电机和泵体的振动都在合格范围之内。电机水平方向和电机垂直方向振动频谱分别如图5、图6 所示。

图5 电机水平方向振动频谱图Fig.5 The horizontal vibration spectrum of the motor

图6 电机垂直方向振动频谱图Fig.6 The vertical vibration spectrum of the motor

3.2 振动数据分析

根据以上三段历史振动数据可以看出:

(1)对于电机水平方向而言,振动值在2~3 mm/s,振动值低于4.5 mm/s,振动合格;振动频谱主要以转速频率16.5 Hz 为主。

(2)对于电机垂直方向而言,振动值低于1 mm/s,同时振动情况优于水平方向;振动频谱产生异常情况:2020 年6 月22 日中,主要以转速频率16.5 Hz 为主;8 月26 日中,出现14.5 Hz、15.5 Hz 频率成分,并且以15.5 Hz 频率为主;10 月20 日中,依然出现14.5 Hz、15.5 Hz 频率,以14.5 Hz 频率为主。

结合2021 年2 月13 日振动超标的振动数据和频谱分析如下:

(1)2020 年6 月22 日,电机振动水平方向和垂直方向振动合格,振动主要以16.5 Hz 为主,占据90%以上,说明主要以工频振动为主;

(2)8 月26 日和2020 年10 月20 日,电机水平方向依然以频率16.5 Hz 为主,以工频振动为主;但是垂直方向不再以16.5 Hz 为主,出现了14.5 Hz 和15.5 Hz 频率成分,而且还占据主要频率;

(3)2021 年2 月13 日,电机水平方向和垂直方向振动值分别达到 5.68 mm/s 和9.71 mm/s,频率都以 15.5 Hz 为主,都存在14.5 Hz、16.5 Hz 频率。这种振动特征说明引起振动的原因已经不是普通的工频振动。

3.3 振动原因的分析[7-13]

(1)由于泵组在电机上部及下部安装了滚动轴承,滚动轴承故障是引起复杂频率的故障的一种原因。当滚动轴承故障发展到故障后期,即出现轴承部件冲击时才会出现较为丰富复杂的频率,并且会引起频谱中整个地平噪声的整体提高。振动诊断人员通过CSI2140 振动分析仪表对电机两个滚动轴承进行轴承故障分析,根据轴承型号和轴承故障频率的特点判断,电机自由端和驱动端两处轴承并未发现轴承故障频率,因此排除滚动轴承故障。

(2)动静部件摩擦时,动静接触处相当于转子增加了一道或数道支撑,由于支撑处的刚度和阻尼不是常数,而与转子的转动角度有关,转子运动方程式为非线性方程,它的解将含有高次谐波和分数谐波的成分。因此动静部件摩擦可能是引起频谱中出现复杂频率成分,根据该泵组历史频谱数据的分析不难看出,垂直方向出现了较为丰富的谐波,同时摩擦理论研究和实验表明,转子与静止部件的局部摩擦时会引起稳定的分数谐波,其频率为转速频率的二分之一,如图6(c)中的8.25 Hz 频率。

(3)该泵组工频为16.5 Hz,而14.5 Hz、15.5 Hz 的频率成分并非工频的同步或次同步频率,与工频成分没有线性关系,所以引起14.5 Hz、15.5 Hz 的频率成分的激振力为非线性激振力。非线性激振力主要与轴系支撑结构和安装质量相关。由于该泵组轴系通过导向轴承进行径向限位,一旦出现偏差或摩擦,便会产生非线性激振力,从而产生非线性频率。

(4)结合该泵组的特点,由于泵转子与电机上部轴承位置距离很远,如果产生动静摩擦,产生的振动传递至电机上部轴承处时振动值得到衰减,但同时又由于该泵组存在结构共振的问题,使得摩擦引起的频率得到放大。

综上所述,怀疑轴系中导轴承出现摩擦,从而产生14.5 Hz、15.5 Hz 的振动频率,该频率接近泵组的固有频率,从而引起泵组发生结构共振。

4 厂用水泵泵组电机振动高振动处理过程

4.1 解体检查轴系摩擦情况

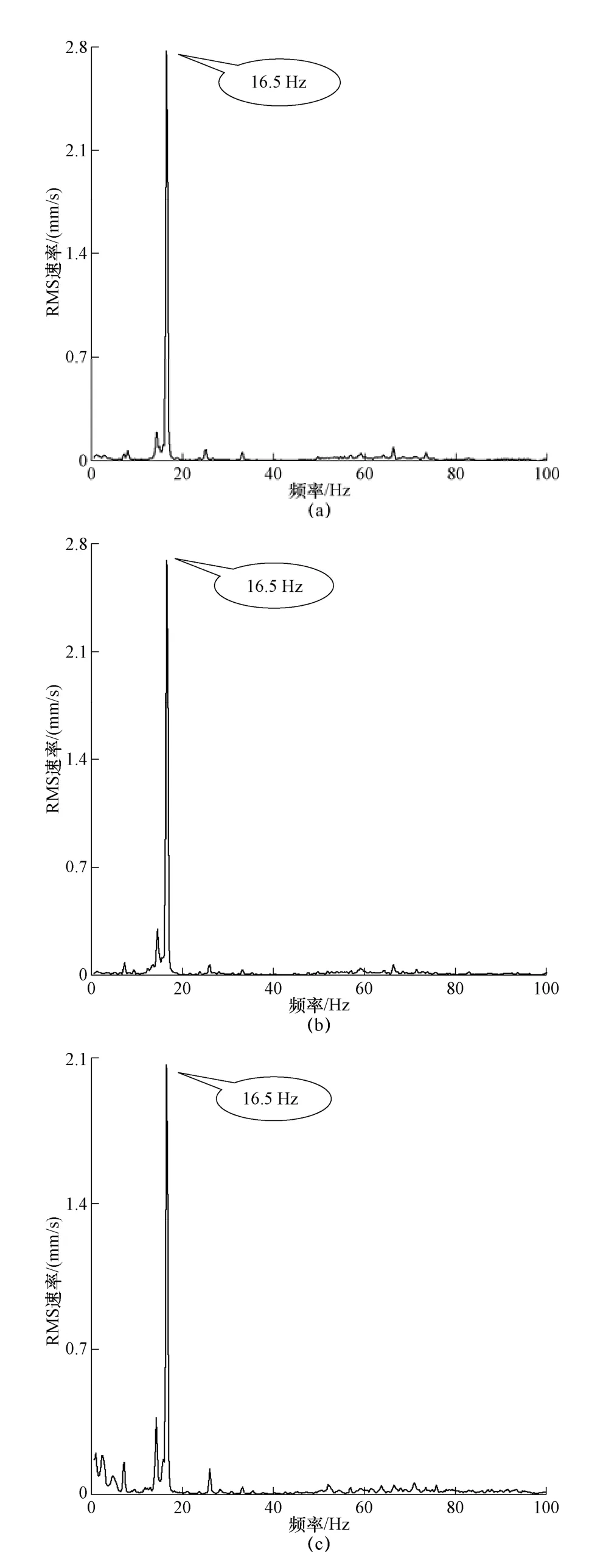

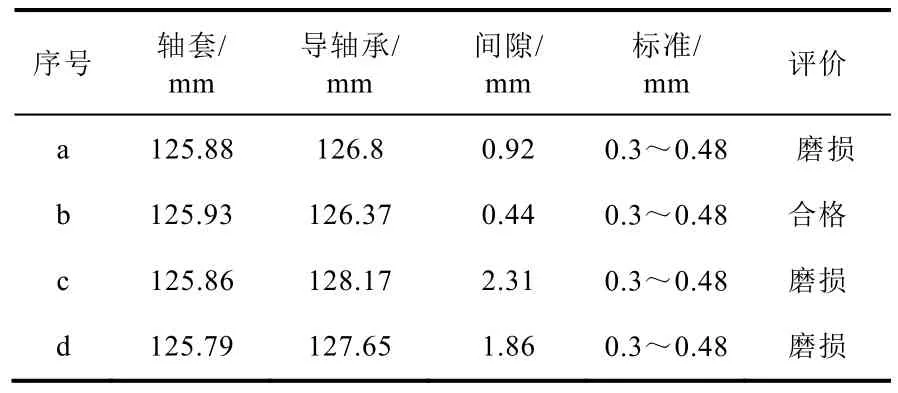

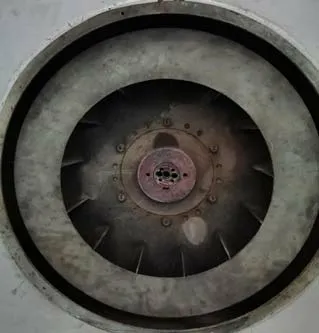

鉴于3.3 章节关于振动原因的分析,建议对该泵组进行解体检修,对泵导轴承进行检查。经过检查发现,多处导轴承和轴套存在较为严重的摩擦,导轴承及轴套磨损情况分别如图7、图8 所示,部分导轴承磨损测量数据如表3 所示。

表3 泵组导轴承磨损数据Table 3 Data of the pump unit worn guide bearing

图7 导轴承磨损情况图Fig.7 The wear of the guide bearing

图8 轴套磨损情况图Fig.8 The wear of the shaft sleeve

4.2 更换导轴承后的振动情况

经过更换轴承和轴套之后,重新启机,对电机进行了振动测量。电机自由端水平方向振动值为8.27 mm/s,电机自由端垂直方向振动值为7.29 mm/s,振动值超过7.1 mm/s,频谱图如图9、图10 所示。

图9 电机水平方向振动频谱Fig.9 The horizontal vibration spectrum of the motor

图10 电机垂直方向振动频谱Fig.10 The vertical vibration spectrum of the motor

显而易见,更换导轴承及轴套之后,对比图3、图4,振动的频率不再以15.5 Hz 的频率为主,而是以工频16.5 Hz 为主,同时也不存在14.5 Hz 的频率成分。这也就说明,导轴承摩擦故障是14.5 Hz、15.5 Hz 的频率产生的原因,因此更换导轴承及轴套之后,振动频谱中,14.5 Hz、15.5 Hz 的频率消失。

4.3 对泵组结构共振的振动处理

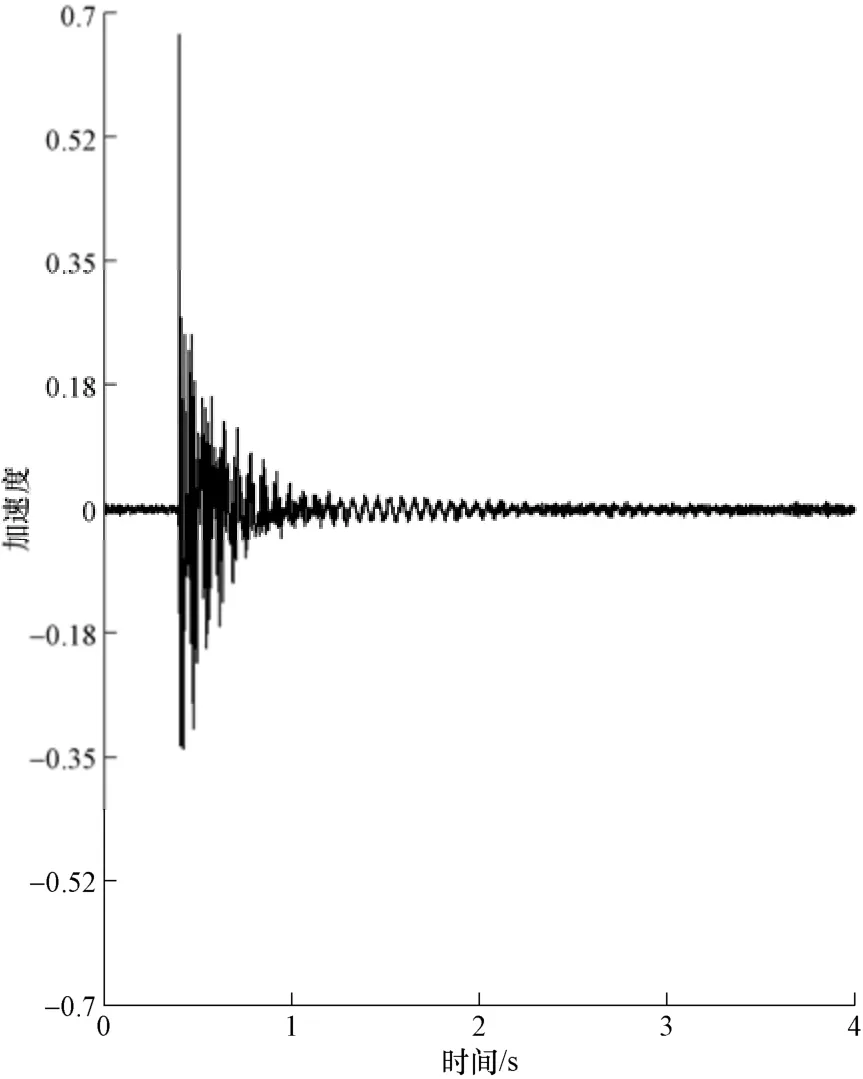

在消除摩擦故障之后,对电机轴承处进行锤击试验,时域响应波形图如图11 所示,固有频率如图12 所示。

图11 电机锤击试验波形图Fig.11 The waveform of the motor hammering test

图12 电机锤击试验固有频率图Fig.12 The natural frequency of the motor hammering test

由图12 可知,电机固有频率15.5 Hz 的频率和转速频率16.5 Hz 非常接近。同时通过电机支架螺栓扭矩调整试验,如图13 所示,按照一定组合通过调整①~⑧号螺栓,验证了螺栓扭矩对振动有较为明确的影响。综合考虑考虑该泵组存在为结构共振[14-17]。

图13 电机支架扭矩调整试验图Fig.13 The torque adjustment test of the motor support

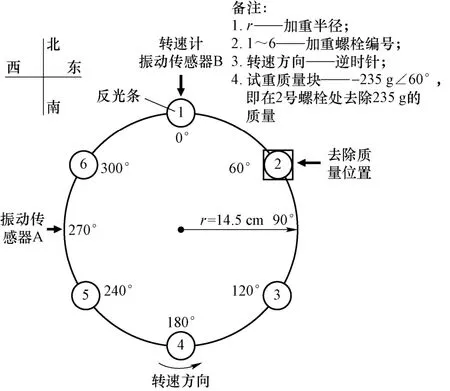

根据本文1.2 章节论述,结构共振泵组的振动处理可以主要通过改变结构的固有频率,例如增加支撑提高刚度、增加阻尼降低固有频率以及安装调整,另一方面通过精细动平衡。鉴于现场实施的客观条件以及其他因素影响的综合考虑,决定通过精细动平衡进行振动处理[18-20]。动平衡方案如图14 所示,在电机顶部风扇进行平衡块的调整,如图15 所示。电机自由端水平方向和垂直方向振动值降为2.3 mm/s和3.6 mm/s,满足4.5 mm/s 的振动限值。

图14 电机动平衡方案Fig.14 The motor dynamic balance plan

图15 电机配重位置图Fig.15 The motor balance weight position

5 结论

通过对厂用水泵泵组振动高的处理,可以得到以下结论:

(1)立式长轴深井泵组的导轴承位置往往无法进行振动测量,可以通过对上部电机振动信号进行高分辨率频谱分析,及早发现并识别导轴承故障信号。

(2)导轴承发生摩擦后,除了产生较为丰富的谐波和次谐波频率外,还会产生其非线性激振力引起的非线性频率。

(3)导轴承摩擦引起的非线性频率成分会由于接近泵组结构的固有频率而被放大,同时由于结构共振泵组振动的敏感性,摩擦产生的激振力很容易导致泵组振动超标。