乏燃料干法贮存容器金属密封结构研制

卢可可,郑岳山,刘 帅,姚 琳

(中国核电工程有限公司,北京 100840)

乏燃料组件的贮存方式根据贮存时冷却介质的种类可分为湿法贮存和干法贮存。湿法贮存通常采用水池贮存,采用能动处理系统保持水池水质,且需考虑水池失水等事故[1]。干法贮存通常采用混凝土容器、金属容器等进行贮存[2]。混凝土容器主要采用混凝土进行屏蔽,装载乏燃料的金属密封罐贮存在混凝土容器或模块中,通过空气自然对流实现非能动散热,建造经济性较好,但无法直接厂外运输,乏燃料组件回取工艺复杂。金属容器也采用自然对流方式实现非能动散热,屏蔽材料主要为金属材料,制造成本偏高,但其可设计成具有贮存和运输双重功能的容器,便于运至后处理厂。采用贮存运输双重功能的金属容器进行乏燃料的中间干法贮存,符合我国乏燃料闭式循环的政策需求。

根据IAEA 的统计,截至2014 年1 月,国际上至少有32 500 t(HM)乏燃料组件采用干法贮存[3]。根据美国核管理委员会(NRC)公布数据[4],截至2019 年12 月美国共有80 个干法贮存设施,分布在35 个州。美国约有28%的乏燃料采用干法贮存方式进行贮存。我国后处理厂建设速度尚不能完全满足核电站乏燃料外运需求,需尽快开展乏燃料离堆中间贮存的研究工作[5],干法贮存从长时间暂存、安全性、经济性、建造及运行维护便利性等方面具有一定优势[6]。

为指导国内核电厂增设厂内乏燃料干法贮存系统相关工作,保证核电厂运行安全,国家核安全局于2015 年底发布核电厂内乏燃料干法贮存系统的监管要求[7]。但国内对乏燃料干法贮存容器的设计指导性文件较少。需开展干法贮存容器设计研究。

混凝土容器贮存方案采用金属密封罐把乏燃料组件密封焊接在罐体内,容易实现放射性物品的包容。而金属容器贮存方案为实现贮存和运输双重功能,通常采用容器盖加金属密封件的方式进行密封[8]。金属容器的筒体通常采用金属材料焊接(如不锈钢筒体拼焊)、整体金属铸件(如球墨铸铁铸件)等方式实现放射性物品的包容。容器顶部的密封结构是实现容器内腔放射性物品和惰性气体不漏失的关键结构,需保证长期贮存期间安全性。本文针对金属容器的密封安全功能开展密封结构研究,并在试验样机上对密封结构设计的合理性进行验证。

1 设计要求分析

金属容器的密封结构,需满足容器装料前准备、装料过程、装料后的操作与检验、转运、贮存及乏燃料回取等所有操作过程中的操作工艺功能要求和安全要求。

1.1 接口要求

乏燃料组件的装料及卸料均通过容器筒体顶部的开口进行操作,容器盖的密封结构设计应考虑乏燃料组件、组件抓具的接口尺寸要求,不得影响乏燃料组件装料和卸料操作。容器的密封结构还应具备容器吊装出水池后的盖间区域快速排水功能、泄漏检测功能和贮存期间的压力监测功能。容器的设计应保证容器在贮存后乏燃料组件具备可回取性。

1.2 易于去污

由于容器采用水下装料,运输前表面污染水平需满足法规要求。容器密封结构可达外露表面应易于清洁和去污。

1.3 操作人员辐射防护

容器在燃料厂房装载井进行水下装料,装料过程中通过容器上方的水进行屏蔽。装料后容器吊装过程中失去装载井中水的屏蔽作用,容器密封结构设计需采取措施在吊装过程以及装料后的操作过程中对操作人员进行辐射防护。乏燃料组件主要的辐射源为γ射线和中子,容器的密封结构应能同时屏蔽γ射线和中子。

1.4 防止放射性核素泄漏

容器的密封结构设计需保证容器内部可能释放的放射性核素向环境的释放量满足10CFR72的要求[9]。参照干法贮存系统和设施标准审查大纲NUREG-2215[10],如果密封结构设计和试验的泄漏率达到不泄漏标准(1×10-8Pa·m3/s SLR),则可免做相关分析。根据NUREG-2215,干法贮存容器应具备冗余密封功能,且对与螺栓连接的密封结构,需在贮存过程中进行泄漏状态监测。

1.5 维持容器内腔干燥惰性气体环境

乏燃料组件干法贮存过程中其内腔需保持干燥无氧环境,氦气、氩气、氮气等可作为容器内腔的气体介质,其中采用氦气作为贮存介质最为常见。氦气具有较优的传热能力,且便于进行泄漏检测。乏燃料干法贮存为长期贮存过程,容器内腔的惰性气体泄漏率需满足设计要求,以维持贮存期间容器内腔的气体环境,保证长期贮存期间容器传热能力不降低,防止燃料包壳被氧化导致包壳性能下降。

1.6 耐温、耐辐照和耐腐蚀要求

容器的密封结构,尤其是密封件选取需考虑正常工况下乏燃料组件衰变热对密封结构的影响,以及事故工况下容器外界一定时间的火烧工况对其密封性的影响。

容器的密封件、屏蔽材料应具有较好的耐辐照性能,当容器的密封件、屏蔽材料在贮存期间不具备更换条件,或者更换操作复杂时,其设计寿命应同等于容器设计寿命。

容器可贮存在室内或室外,需考虑环境条件(雨、雪、盐雾等)对容器表面耐腐蚀性能的影响。

2 结构设计方案

2.1 总体结构方案

为实现干法贮存容器的设计要求,容器的密封结构采用两层容器盖进行冗余密封,容器盖通过螺栓与容器本体连接,如图1 所示。容器最大外形尺寸约 2 470 mm×2 470 mm ×4 910 mm,可装载24 组乏燃料组件,空载质量约91 t,满载质量约108 t,容器外盖直径约φ2 150 mm,内盖直径约φ1 960 mm,进气孔和排水孔的孔盖直径约φ165 mm。容器外露表面均为光滑不锈钢表面,易于去污。为加强对装料后操作人员的辐射防护,在水下完成装料后,通过吊具水下安装容器内盖,容器内盖同时具备屏蔽γ射线和中子的功能。为防止放射性核素泄漏,维持容器内腔干燥的惰性气体环境,容器外盖设置了单道密封件进行密封,内盖采用同心布置的双道密封件进行冗余密封。根据温度、辐照和外界环境腐蚀等使用环境条件,容器外盖、内盖主要为不锈钢和中子屏蔽材料,密封件主要为镍基合金金属材料。

图1 容器密封总体结构Fig.1 The overall structure of cask sealing

双层容器盖的密封结构应具备如下功能:

(1)容器装料前需在容器未打开内盖的前提下把容器内腔充满水;

(2)容器装料并起吊至装载井面时,需排出容器内盖上方的水;

(3)容器吊装至去污区域后,需对容器内腔进行排水、抽真空干燥、充入惰性气体等操作;

(4)容器贮存前,需对外盖和内盖之间的盖间区域充入惰性气体;

(5)容器贮存期间需监测外盖和内盖之间的压力变化;

(6)容器卸料前需对容器内腔进行气体取样,充水循环冷却。

为实现上述工艺操作过程中的充气、排气、充水、排水、抽真空干燥、压力监测、气体取样等功能,容器上需设置若干贯穿性工艺孔。经过优化设计,在容器内盖上设置两个贯穿孔,分别为充气孔和排水孔,两处贯穿孔上方设置对应的充气孔盖和排水孔盖,并采用双道密封件进行密封。为实现泄漏检测功能,容器内盖、进气孔盖、排水孔盖的双道密封件之间设置检漏孔。在检漏完成后采用金属密封件对检漏孔进行密封。在容器筒体上设置测压孔和盖间孔两处贯穿孔,并对两处贯穿孔分别采用孔盖进行密封。盖间孔用于内盖上方的排水和充入惰性气体。测压孔用于贮存期间盖间区域的压力监测,从而监测容器内腔是否泄漏。各贯穿孔功能如表1 所示。

表1 各贯穿孔功能Table 1 The function of each penetration

2.2 密封结构方案

容器采用双层容器盖实现冗余密封,内盖上设置了进气和排水贯穿孔,贯穿孔上方安装孔盖。为解决双层容器盖及进气孔盖和排水孔盖的密封,在容器外盖、内盖、进气孔盖、排水孔盖上均设置密封槽,密封槽内安装C 型金属密封件。C 型金属密封件外侧为两层C 型结构的包层,内侧为弹簧结构。螺栓预紧后,金属密封件发生弹性和塑性变形,直至两侧法兰密封面实现面-面接触,进一步预紧螺栓,密封件不再继续发生塑性变形,如图2 所示。

图2 单道密封结构示意图Fig.2 The cross section of single-channel seal structure

由于乏燃料组件贮存期间密封件的温度较高,需解决长期贮存过程中温度和蠕变对密封性的影响。为解决这一问题,C 型金属密封件的弹簧和内侧包层采用耐温性和抗蠕变性较好的镍基合金。外侧包层采用硬度较软的材料,通常采用铝或者银,实现密封件与密封面之间的密封。为避免贮存期间外界环境中的雨水随密封面外侧浸入到密封件表面,使密封件发生电化学反应导致密封性降低或失效,对于干法贮存的容器,密封件的外侧包层材料选用纯银实现密封。

3 密封件验证

在容器密封样机制造前,采用截面尺寸相同的小比例C 型金属密封件样件进行试验验证,如图3 所示,试验合格后在容器全比例密封样机上进行试验。密封件样件试验内容主要包括:密封特性试验、材料腐蚀试验、压力试验、应力松弛试验等。试验结果表明C 型金属密封件能够满足容器运输和贮存的要求。

图3 密封件试验样件Fig.3 The test sample of seal

3.1 密封特性试验

密封件的线密封载荷以及载荷-位移特性参数是容器密封结构设计和计算的输入条件,需通过试验获得相应数据。由于这些特性参数与密封件的中心径无关,与密封件的截面结构和材料相关,在试验时采用了与密封件产品截面尺寸和材料相同、中心径缩小的密封件样件进行试验,获取了试验数据。干法贮存容器内腔的设计压力为0.38 MPa,密封件工作温度约150 ℃。根据放射性物品安全运输规程[11]的要求,容器内压不得超过0.7 MPa。对密封件保守进行了260 ℃温度下0.7 MPa 的气密性试验,试验检测的泄漏率为2×10-9Pa·m3/s SLR,证明密封件可满足不泄漏的要求。

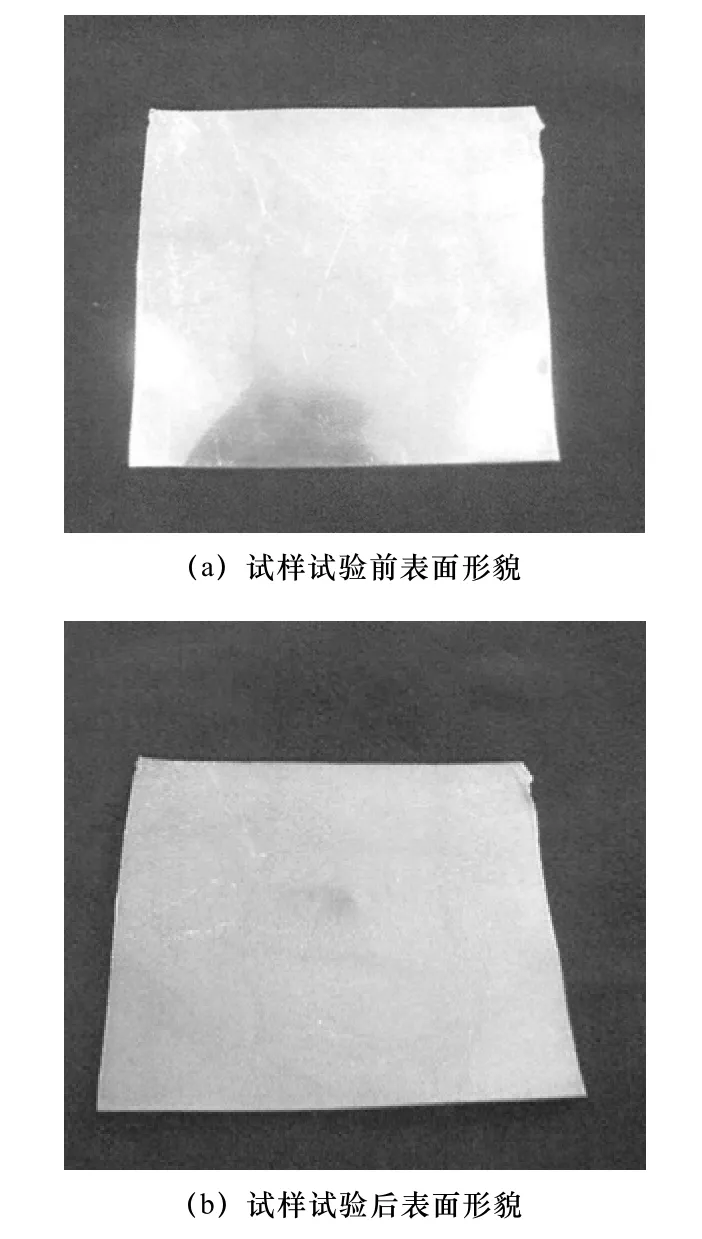

3.2 材料腐蚀试验

目前我国的商用核电站厂址均在沿海地区,国内的乏燃料组件干法贮存监管政策目前仅限在电站内部选址,因此干法贮存容器所处环境条件多为海洋性大气环境。密封件的材料与法兰材料不同,密封件的化学腐蚀和电化学腐蚀是必须关注的问题。为验证密封件的耐蚀性,对密封件的原材料试样以及密封结构试验样件进行了化学腐蚀和电化学腐蚀试验验证,试样及样件均未发现明显锈蚀。图4 为密封件包层试样腐蚀试验前后形貌对比。

图4 试样腐蚀试验前后形貌Fig.4 The morphology of samples before and after the corrosion test

3.3 压力试验

金属容器作为运输容器时,一般为B(U)F 或B(M)F 型货包,且内容物的放射性活度值一般会超过105A2。根据放射性物品安全运输规程[11]的要求,容器需承受时间不少于1 h 的200 m 水深的强化水浸没试验。为验证密封件满足法规要求,对密封件进行了外压2 MPa 的水压试验验证,试验过程中密封位置均无水渗漏现象,无可见变形,密封件能够承受强化水浸没试验的液体压力。

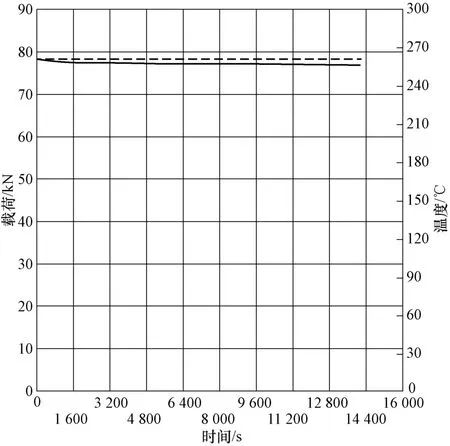

3.4 应力松弛试验

C 型密封件内部结构为弹簧,密封件工作状态下弹簧处于压缩变形状态。应力松弛是弹簧的主要失效形式,一旦弹簧失效,密封件的密封性将无法保障。为解决这个问题,弹簧的选材上已经考虑了材料蠕变和弹簧应力松弛的影响,为进一步试验验证,对密封件保守进行了260 ℃温度下的应力松弛试验,图5 为应力松弛试验结果曲线,应力松弛3.31%后达到稳定状态。试验结果证明密封件的选材满足寿期内使用要求。

图5 应力松弛曲线Fig.5 The stress relaxation curve

4 容器密封结构样机制造及试验

为验证所研发的容器密封结构具有工艺可实施性,满足设计的各项功能和安全要求,具有工程应用基础,制造了容器全比例密封结构样机,如图6 所示。样机的主要材料、外购件型号和零部件结构均与工程产品一致,零部件制造和组装过程质量控制参照工程产品进行管理。

图6 容器全比例密封结构试验样机Fig.6 The prototype of full-scale cask sealing test

对试验样机进行了容器充水、排水、抽真空干燥、充氦、氦泄漏检测等试验验证,并对各项验证试验进行了现场见证。检漏仪最小可检漏率为1×10-10Pa·m3/s,氦气纯度99.9%。由于容器内盖和进气孔盖、排水孔盖均采用双道密封,试验时对样机外盖、内盖、充气孔盖和排水孔盖各道的密封均进行了泄漏试验,试验结果如表2 所示。依据标准ANSI N14.5[12],如果包容边界各贯穿孔的泄漏率均达到不泄漏标准,则无需对各贯穿孔的泄漏率进行累加。试验结果表明,容器包容边界的各贯穿孔均达到了不泄漏标准,容器密封结构样机满足设计指标要求。

表2 容器密封结构样机泄漏试验结果Table 2 The leak rate test results of the cask sealing structure prototype

5 结论

采用金属材料的乏燃料干法贮存容器具备运输和贮存双重功能,为满足其贮存和运输期间的各项功能和安全要求,开发了一种乏燃料干法贮存容器金属密封结构,并进行了试验验证。

(1)采用双层容器盖进行冗余密封,在内盖上设置双道密封结构,并在内盖的贯穿工艺孔上设置孔盖,孔盖上设置双道密封结构。具有操作工艺简便,制造工艺简单等特点。

(2)对C 型金属密封件进行了各项性能验证,满足运输和贮存的各项要求。

(3)进行了全比例的容器密封结构样机制造,验证了制造工艺,并在样机上进行了试验验证。试验结果证明双层容器盖结构满足功能要求和密封安全要求。

干法贮存容器的金属密封结构通过了各项试验验证,满足容器贮存和运输期间的各项设计要求。