混合溶剂相分离法制备高通量高截留PES膜

陈越,何春菊,2*

(1.东华大学 材料科学与工程学院,上海 201620;2.纤维材料改性国家重点实验室,上海 201620)

聚醚砜(PES)膜作为工业生产中最常用的高分子膜之一,有机械性能好、耐化学清洗、耐腐蚀、耐高温等优点,通过调控其孔径大小,快速、高效、有针对性地去除水中的蛋白、细菌、病毒甚至粒径更小的溶解性盐类和有机物,在海水淡化、废水处理、饮用水净化等多个领域有着广泛而深入的应用[1-2]。

通量和截留是评价膜渗透分离性能的两个关键指标,通常具有高孔隙率和薄分离层的膜渗透性能较好。目前提升膜通量的常见做法是加入一些如聚乙二醇(PEG)、聚乙烯吡咯烷酮(PVP)等亲水性添加剂[3-5],但在实际的制膜过程中往往存在“trade-off”效应,即通过物理或化学改性方法提升膜通量的同时往往会导致其截留的衰减[6-7]。因此如何化解膜渗透性和选择性之间的矛盾,打破“trade-off”效应对于制备高通量、截留的PES膜至关重要。

本研究在传统NIPS法相分离原理的基础上加以创新,选用DMAc和辛烷这两种在高温下互溶,而降至一定温度下发生相分离的物质作为铸膜液的混合溶剂代替之前的单一溶剂体系。混合溶剂这种独特的行为使得聚合物和混合溶剂在高温下可以形成均一溶液;而当温度降至临界点以下时,混合溶剂发生相分离,当膜浸入凝固浴时混合溶剂从膜内被洗脱,形成具有较高孔隙率和良好渗透性的膜结构。在此基础上通过改变混合溶剂体系中辛烷的比例和预蒸发时间,制备得到海绵状结构的PES膜,并且在保留膜对蛋白较高的截留率的同时大大提升了膜的渗透通量。

1 实验部分

1.1 试剂与仪器

聚醚砜(PES,Ultrason E6020P)购自BASF公司;辛烷购自阿拉丁(上海)公司;N,N-二甲基乙酰胺(DMAc)为分析纯,购自国药集团化学试剂有限公司;牛血清白蛋白(BSA)购自Sigma-Aldrich公司。

微量精细电子天平(精度为 0.1 mg,Sartorius公司);冷场发射扫描电子显微镜(型号SU-8010,HITACHI公司);万能测试机(型号WDW3020,中国长春科技仪器有限公司);紫外分光光度计(型号UV-1800,Shimadzu公司)。

1.2 PES膜的制备

将质量分数15% PES(已提前烘干至恒重)、质量分数4%辛烷以及质量分数80% DMAc加入到圆底烧瓶中,在80 ℃下搅拌3 h至聚合物完全溶解,继续在80 ℃下恒温静置脱泡3 h。选用间隙高度为150 μm的刮刀匀速平推将铸膜液均匀浇注在玻璃板上。将其静置在空气中20 s,随后浸入凝固浴(水)中诱导相分离。待膜从玻璃板上脱落后,将膜取出并放入去离子水中清洗和浸泡24 h至没有溶剂残留。控制加入辛烷的质量分数分别为4%,6%,8%,10%,将其分别命名为M1、M2、M3、M4。

1.3 测试与表征

1.3.1 扫描电镜表征

在10.0 kV的加速电压下观察膜样品的表面和截面形貌,测试前将干燥膜样品在液氮中淬断后用导电胶固定在样台上,喷金60 s后进行观察。

1.3.2 铸膜液浊点测定

分别配制80℃下的质量分数4%,6%,8%,10%辛烷的铸膜液,放置在常温环境下使其自然冷却,当烧瓶底部首次出现浑浊时,用温度计测量并记录下温度,即为该铸膜液体系的浊点。

1.3.3 膜孔隙率和孔径测试

采用称重法测试PES基膜的孔隙率,裁制一定面积的膜片将其浸入去离子水中12 h使其充分润湿,吸干表面水分后称量此膜的重量记作mw,再将其在60 ℃下干燥12 h至重量不再减少,再次称量,记作md,用下列公式计算膜的孔隙率ε。

(1)

其中,ρ为水的密度,g/mL;A为膜面积,cm2;L为干膜厚度,cm。

1.3.4 膜力学性能测试

将湿态膜剪成60 mm×10 mm的矩形样条。万能测试机的加载速度为20 mm·min-1,对于每个样品需至少测试五次后取平均值。

1.3.5 膜过滤性能测试

用实验室自制的通量测试装置测试膜的BSA溶液通量,膜被固定在直径为40 mm的膜组件中,在1.5 bar下预压30 min至通量稳定后,在1 bar的压力下进行测试,每隔5 min记录透过膜的溶液通量值,重复3次取平均值。膜的BSA溶液通量J(L·m2·h·bar-1)可以用以下公式计算:

(2)

其中V为规定时间内透过膜的去离子水体积,L;S为膜的有效透过面积,m2;t为测试时间,h;P为测试压力,bar。

膜的BSA溶液截留率R可以用以下公式计算:

(3)

Cp和Cf分别为透过液和原液中BSA的浓度,用紫外分光光度计进行测定。

2 结果与讨论

2.1 不同溶剂比例下铸膜液的浊点

测试了不同混合溶剂比例下铸膜液的浊点如表1所示。随着辛烷加入量的增多,铸膜液的浊点逐渐升高。这是由于辛烷作为非溶剂成分,其含量越多,其与溶剂DMAc出现相分离的临界互溶温度越高,导致铸膜液的浊点越高。

表1 不同辛烷加入量对铸膜液浊点的影响

2.2 不同溶剂比例对膜结构、性能的影响

2.2.1 SEM分析

不同溶剂比例对膜结构的影响如图1所示。当辛烷加入质量含量为4%时,膜截面表现出密集的指状孔结构。这是因为当辛烷加入量较少时,铸膜液浊点较低,只有54 ℃,浸入凝固浴时膜表面温度还没降到浊点,铸膜液依旧为均相。而继续增加辛烷的量,铸膜液浊点升高,混合溶剂在浸入凝固浴前已经发生相分离。铸膜液中的辛烷从膜内脱出,促进了指状孔的形成。随着辛烷加入量的增多,铸膜液浊点升高,部分辛烷液滴在相分离的过程中发生团聚,在双扩散过程中这些较大的辛烷液滴从膜中脱出,导致膜内出现较大的孔隙或空穴等结构缺陷。

a—M1; b—M2; c—M3; d—M4。图1 不同辛烷加入量制备得到的膜截面结构

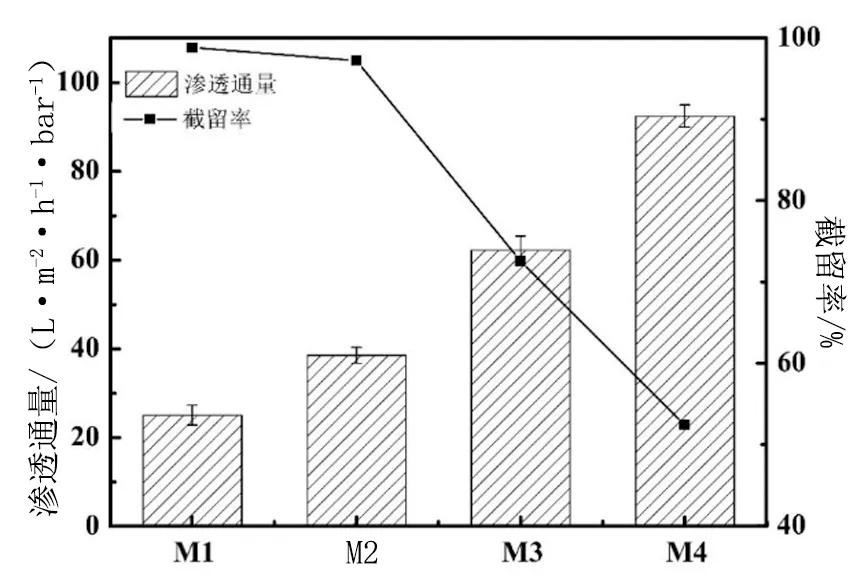

2.2.2 膜渗透分离性能

不同辛烷加入量时膜的渗透通量和其对BSA的截留率如图2所示。随着辛烷加入量的提高,渗透通量不断上升。特别是当辛烷加入质量含量为6%时,其渗透通量相较于M1提升了54%。这是因为当温度降低至铸膜液浊点时,原本分散在均相铸膜液中的辛烷液滴开始发生相分离,并且在双扩散过程中非溶剂相转变为膜的多孔结构,增强膜的渗透性能;而其截留仍然保持在95%以上,说明从膜内脱出的纳米级别的辛烷液滴没有影响膜的表面结构。当辛烷加入量继续增大,部分团聚的辛烷液滴从膜中脱出,使得膜内开始出现较大的孔隙,在提高通量的同时也降低了对BSA的截留率。

图2 不同辛烷加入量制备得到的膜的渗透分离性能

2.3 预蒸发时间对膜结构、性能的影响

2.3.1 SEM分析

为了进一步优化PES膜的结构、提高其渗透通量,选定辛烷质量含量为6%,通过改变预蒸发时间为25,35,45,55 s,制备得到M2-1、M2-2、M2-3和M2-4,其截面结构如图3(a-d)所示。可以看出随着预蒸发时间的延长,膜内指状孔结构逐渐减少。图3e为M2-2截面的高倍SEM图像,显示出了其海绵状高度多孔的结构;而由图3f可以看到M2-2表面具有分布密集且均匀的纳米级孔,通过孔隙率和孔径测试得出其孔隙率为89%,孔径为12.50 nm。

a—M2-1; b,e,f—M2-2; c—M2-3; d—M2-4。图3 不同预蒸发时间制备得到的膜截面(a-e)和表面(f)结构

随着预蒸发时间的延长,膜内的DMAc不断挥发,水分子不断扩散进膜内,延长了相分离的时间,使得聚合物贫相形成贯通性较好的开孔结构,有助于形成海绵状结构膜。因此设置合适的预蒸发时间可以有效地对膜截面结构进行调控。

2.3.2 膜渗透分离性能

当辛烷加入质量含量为6%时,不同预蒸发时间对膜的渗透通量及BSA截留率的影响如图4所示。

图4 不同预蒸发时间制备得到的膜的渗透分离性能

当预蒸发时间设置为35 s时制备得到的膜综合性能较好,其通量可达65.23 L/(m2·h·bar),而截留率维持在95%以上。继续延长预蒸发时间会导致通量继续提升,而BSA截留率下降。这是因为预蒸发时间较短时,溶剂挥发导致膜表面溶剂浓度降低,聚合物浓度增加,形成致密皮层结构,使得膜的截留维持在较高的水平[8];而当放置时间越长,越来越多空气中的水分子不断进入膜内与DMAc相结合,铸膜液中的辛烷分相倾向于聚集,形成的膜表面孔较大且结构较为疏松,渗透性提高的同时其选择性下降。

2.3.3 膜力学性能

不同预蒸发时间对PES膜力学性能的影响如表2所示。M2-2的机械性能较好,这是因为m2-2具有均匀多孔的海绵状结构,相比于其他指状孔或空穴结构,其断面缺陷较少,断裂强度和断裂伸长率较高[9]。随着预蒸发时间的继续延长,膜的结构变得疏松,力学性能降低。

表2 不同预蒸发时间制备得到的膜的力学性能

3 结论

通过混合溶剂相分离法,利用DMAc和辛烷在高温下互溶、低温下相分离的特性,成功制备得到具有高孔隙率和纳米级表面孔径的PES膜。当辛烷加入质量含量为6%,预蒸发时间为35 s时所制备的膜通量可达65.23 L/(m2·h·bar),较优化前提升了160%,且其对BSA的截留率始终维持在95%以上。为克服“trade-off”效应、制备兼具高通量和高蛋白截留的膜材料提供新的制备思路。