汽车涂装生产线快速换色技术应用时遇到的问题及其解决

张艳芬,马风雪,李飞,孟庆芳,张方祥,贾金辉,李晨溪,郑毅,王云飞

吉利汽车集团有限公司,浙江 宁波 315000

随着社会经济的发展及大众审美水平的日益提高,消费者对汽车外观的要求已呈现出多样化、个性化的特点,传统的黑白灰银虽然还处于主流颜色的地位,但已经不能满足年轻一代的审美需求。要满足汽车外观不同颜色与同一颜色不同呈现效果(如闪烁、渐变等)的需求,不仅是材料开发,对汽车涂装生产线输调漆系统也提出了挑战。

本文以汽车涂装输调漆系统现状及面临的多颜色快速切换技术挑战为背景,通过分析快速换色系统工作流程、数据及设备组成,结合其在汽车生产线上应用的案例数据分析,验证快速换色系统在颜色切换的及时性与降低涂料及溶剂消耗的可行性。

1 汽车涂装车间涂料输送现状

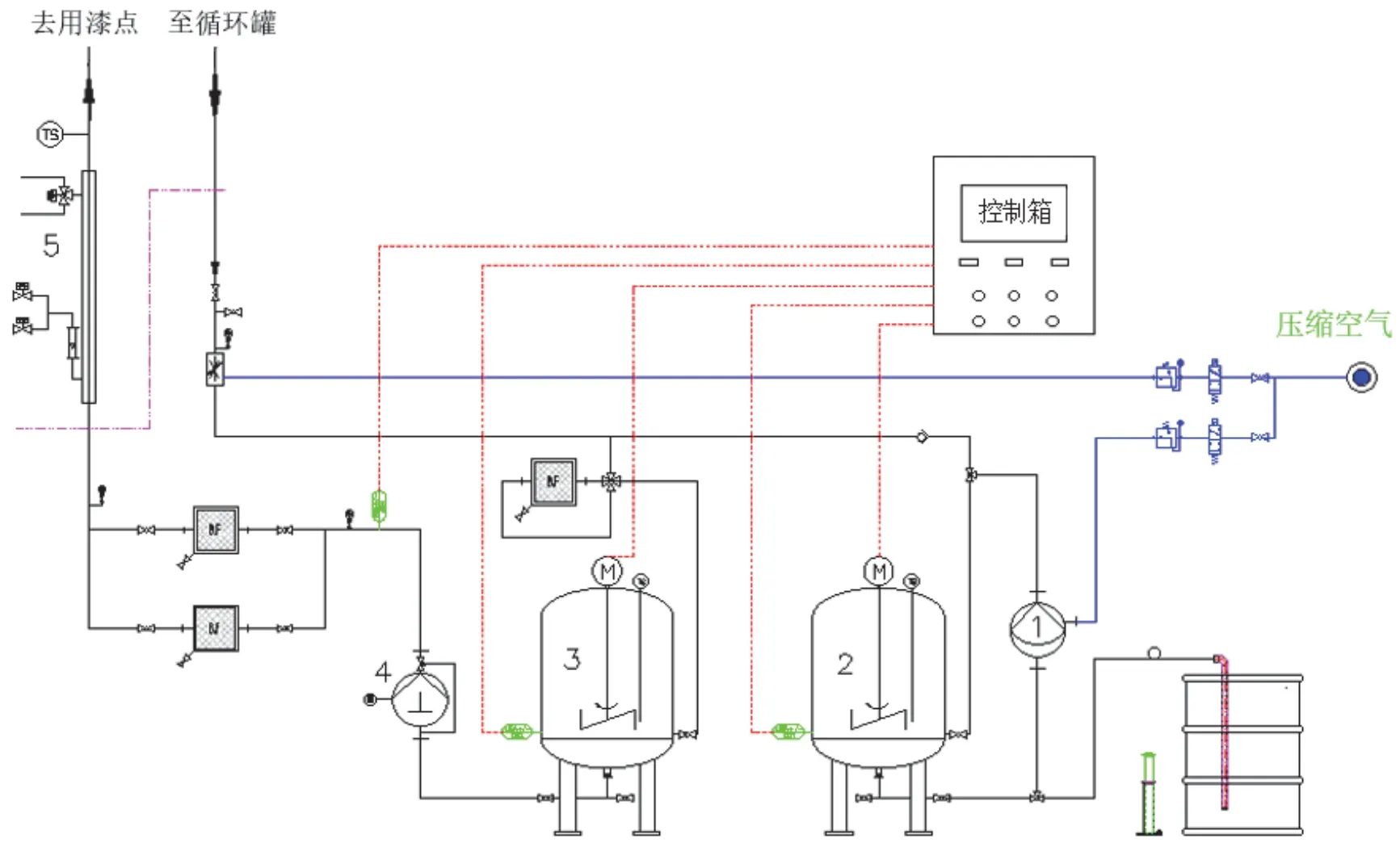

汽车涂装目前主要采用输调漆系统作为涂料的主要输送方式。在黏性流体力学的理论基础上开发出的输调漆系统多年来已在行业内成熟应用,根据其循环管路布置方式,主要有三线循环、双线循环、盲端循环等,需根据工艺要求及涂料特性进行选择。输调漆系统主要由加料泵、循环泵、输调漆管路及罐体、管中管系统等组成,其中加料泵、循环泵、罐体等布置在输调漆间,涂料管路从输调漆间引出至喷涂工位。其工作流程如图1所示:加料泵1 从原料桶中将涂料导入加料罐2,经搅拌均匀的涂料从加料罐2 中转移至循环罐3,循环泵4负责将涂料输送至使用点的同时,保证涂料在系统内的循环。管中管系统5 保证了涂料正常施工所需的温度。基于上述工作流程的输调漆系统在输出涂料的流量及压力方面都稳定,对外界环境温度的抗干扰性强,对涂料黏度影响较小。但在颜色切换时,需采用大量的溶剂对系统管路、罐体等进行充分清洗后重新注漆,此过程耗时长,溶剂消耗量大,产生的废溶剂多。因此,一般输调漆系统投罐后,非必要不做频繁的颜色切换及清洗,以减少浪费[1]。

图1 典型的输调漆系统流程图Figure 1 Flowchart of a typical paint transfer system

2 快速换色系统介绍

随着颜色定制化需求越来越多,生产需切换颜色的频次逐步增高。如何在不影响生产的情况下快速切换颜色,应对小批量、多颜色的输漆需求,同时降低清洗溶剂消耗量,减少废溶剂排放,成为了重点研究课题。在此背景下,快速换色系统应运而生。

相较于两线循环输调漆系统最快也要几个小时才能完成清洗换色,快速换色系统采用盲端式涂料管路,从第一种涂料填充到退漆清洗完成,满足第二种涂料的填充时间,基本在几十分钟以内可以完成。

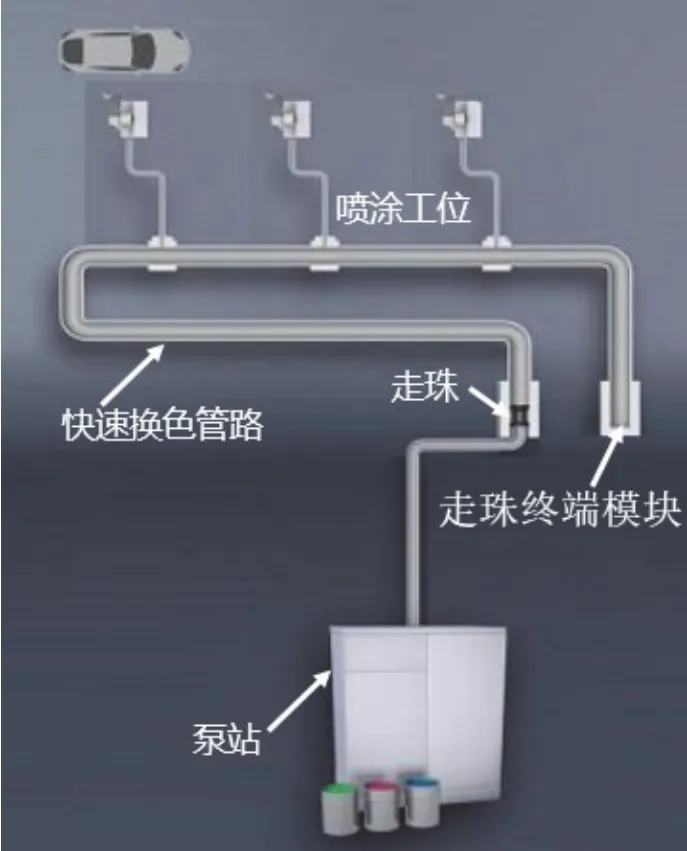

快速换色系统主要由输漆站、气控柜、电控柜、分配模块、走珠终端、控制系统等组成。其中,输漆站为系统执行单元,配有定制的涂料桶、气动桶盖举升装置、搅拌器、液位计、各类传感器、涂料输送泵、清洗模块、过滤模块、走珠发射模块、各式阀门、操作面板等。其工作流程[2]如图2 所示:人员确认好即将注漆的颜色及状态后,位于涂料管内走珠发射端的走珠被发射,进入涂料管路,涂料开始加注,同时在涂料输送泵的作用下,走珠最终移动至位于涂料软管盲端的走珠接收模块,走珠被位于终端的传感器检测到到达信号以后,表明管路内涂料已注满,输漆泵停止注漆,于是系统进入喷涂待命状态。同时,系统对管路内涂料压力进行实时监测,以确保喷涂应用的准确执行。喷涂完毕后,由系统控制,采用压缩空气推动走珠沿着主管路将涂料退回至涂料桶内。之后,PLC(可编程逻辑控制器)启动清洗功能,清洗模组对系统的不同分区进行独立清洗。

图2 快速换色系统流程图Figure 2 Flowchart of quick color change system

走珠是由含氟橡胶制成的小球,与涂料管道内壁保持良好的密封。走珠移动的动力来源于泵及压缩空气。通过走珠的移动来推动管路内部涂料的不同走向。走珠内部含有磁粉,可以通过磁性传感器检测其位置,监测注漆情况。

根据走珠路线及配置,快速换色系统可分为主管走珠及支管走珠。只在涂料主管上设置走珠及其发射端与接收端模块,走珠只在主管路中移动,为主管走珠;不仅在涂料主管上设置,还在涂料支管上设置走珠及其发射端与接收端模块,走珠既在主管移动,也在各支管移动,为支管走珠。主管走珠系统的涂料回收率大于90%,支管走珠系统的涂料回收率则高达95%以上。

3 快速换色应用实例

某汽车涂装生产线根据原规划及颜色需求,其输调漆系统共计有8 组色漆循环系统,可以满足涂装主流颜色的需求。但随着导入车型及颜色需求的增多,颜色切换频次提高,溶剂消耗量及操作人员工作量大幅度增加,造成了日常运营成本的增加,现有色漆系统已无法满足生产需求[3]。

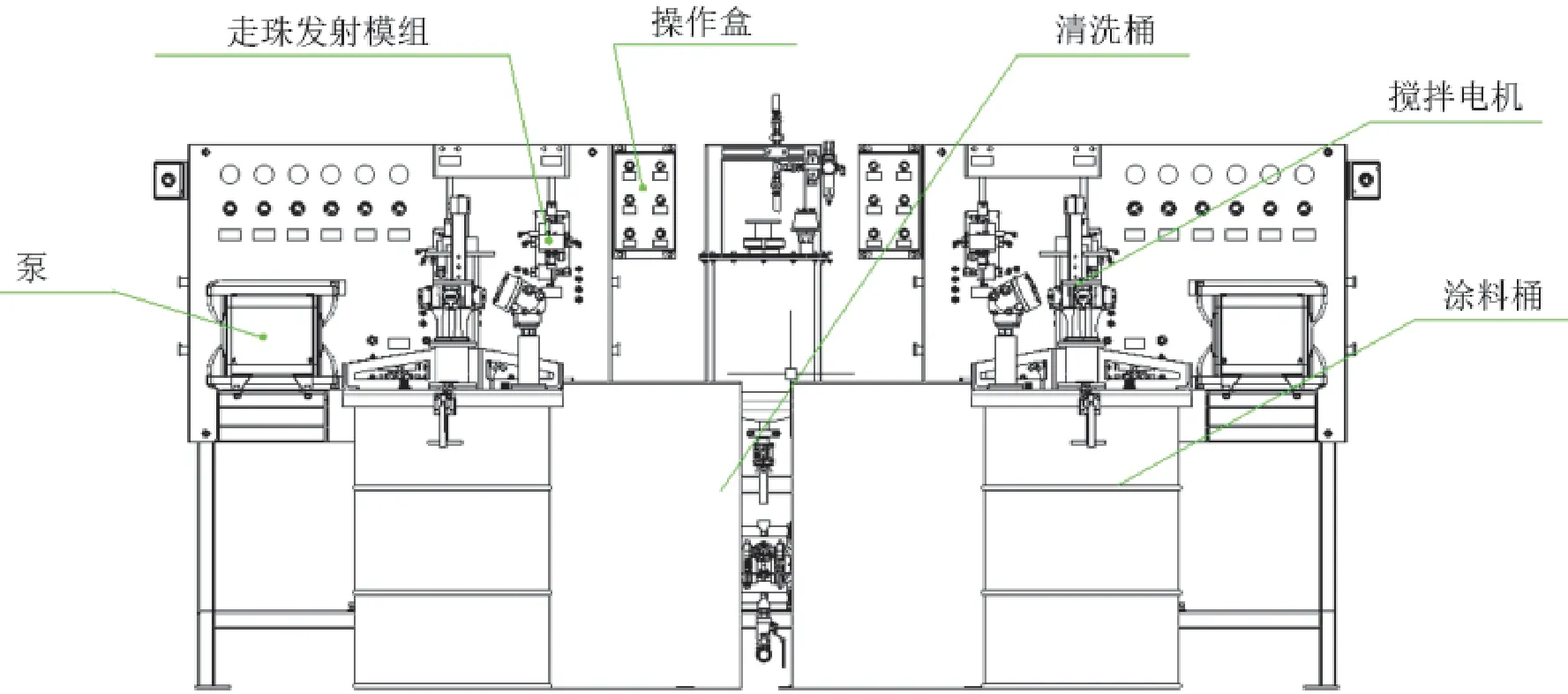

基于此,公司规划部门考虑增加快速换色系统,以应对此问题。经过对颜色数量、颜色切换频次的梳理,以及预估未来导入车型的工作量,选用两套快速换色系统作为解决方案。为了减少浪费,采用“双泵站 + 单清洗站”的系统结构,每套泵站负责为一套系统供应涂料,两套系统共用一套清洗站进行桶盖清洗,采用原料桶供应涂料,泵站布局如图3 所示。

图3 快速换色系统布局示意图Figure 3 Layout of quick color change system

系统直接采用200 L 涂料桶加漆,配备气动举升装置、气动搅拌器、液位计、双走珠发射模块、清漆模块、防爆操作盒、桶盖清洗机等。

为了提高涂料回收率,系统采用支管走珠模式,在机器人手臂中设置了支管走珠发射端及接收端。此外还有支管路清洗模组,用于清洗支管路及走珠发射和接收模组。

现系统已调试完成,正在试运行阶段。经过对运行数据的整理,计算涂料回收率,见表1。

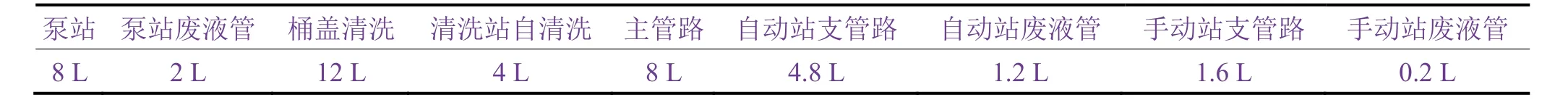

表1 快速换色系统的涂料填充量及损耗量Table 1 Paint filling quantity and paint loss of a quick color change system

经计算,系统总注漆量为56.48 L,系统可回收总量为54.28 L,系统涂料总回收率为:54.28 ÷ 56.48 ×100% = 96.1%。

溶剂消耗量统计数据见表2。

表2 快速换色系统清洗溶剂消耗量Table 2 Solvent consumption of a quick color change system

经计算,总的清洗溶剂消耗量为41.8 L,相较于原输调漆系统的溶剂消耗量168 L 而言大幅下降。

4 快速换色系统应用时遇到的问题及其优化

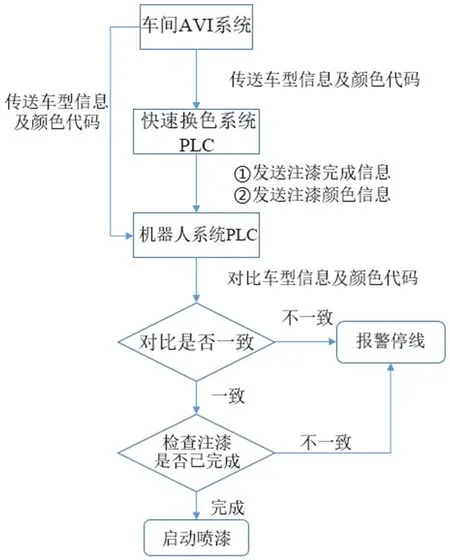

快速换色系统在初期应用过程中,出现机器人喷涂颜色出错:计划喷涂颜色A,实际喷涂为颜色B。经现场排查,发现其原因有两个:一是由于颜色A 和颜色B 本身较为接近,对于不熟悉颜色的操作人员来说,一时难以辨别,误将两种颜色混淆;二是快速换色系统与机器人无联锁防错机制,导致机器人端颜色出错也未及时报警停机。

针对此问题,从两个方面来解决:一是从人员管理角度出发,加强操作人员对涂料的熟悉程度,使操作人员具备不看颜色标签也可以准确目视识别现场所用涂料的能力;二是设置快速换色系统、机器人系统、输送系统信息交互,机器人系统对比快速换色系统与车间输送系统输入的两个颜色信息是否一致,如不一致,机器人报警,输送系统及机器人均停机,避免喷涂错误。经过上述信息交互逻辑(见图4)的建立及人员的管理,实现了100%喷涂正确率。

图4 信息交互逻辑图Figure 4 Information interaction logic diagram

此外,优秀的车间管理及生产排序可以将快速换色系统的优势发挥到最大。日常生产中,小颜色产品的喷涂需求集中排产,集中时间段内连续过车,减少快速换色系统换色频次,可以减少溶剂消耗及废溶剂的产生。比如一个车间内有两条喷漆生产线,生产人员根据生产计划选择生产线,将当日需要生产的小颜色喷涂需求的产品批次性地进行生产编组及排产,可以使快速换色系统和输调漆系统之间连续切换供应涂料,保证生产线的连续生产。

快速换色系统中易损部件──走珠系统需要在日常维护保养中重点关注。设备工程师根据维护保养规范进行设备维护保养,对走珠磨损情况进行定期检查,及时更换磨损走珠,保证走珠与涂料管路的过盈配合,从而保证快速换色系统的涂料供应能力及主管100%退漆的能力,规避走珠磨损引起的涂料浪费等问题。

5 快速换色系统的应用总结及展望

快速换色系统相对于传统输调漆大系统,具有换色时间短、清洗溶剂使用量及废溶剂排放量大幅度降低、节省涂料、操作过程简单、灵活性强等特点。

但在应用过程中,快速换色系统对外界环境要求更高。譬如:管路没有保温,对环境温度敏感;快速换色系统换色时间有一定的间隔,换色时对生产排产及人员要求较高;人员作业量较传统输调漆系统略多。这些对生产线的生产管理提出了更高的要求。

经实际应用证明,单条生产线体配置两套快速换色系统,可以满足两个小颜色的连续生产。对于小颜色需求较多的基地,合理的生产排序及生产组织,将大批量颜色与小颜色生产需求间隔排布,利用快速换色系统的退漆清洗时间,启动输调漆系统生产大批量颜色需求产品,可以有效发挥快速换色优势,提高涂料利用率,提高喷漆线利用率,降低溶剂消耗、车间能耗及涂料损失。

未来的涂装车间输调漆系统布局策略预计将会从单一的输调漆系统改变为“输调漆 + 快速换色 + 线边小系统”的组合方式。其中,输调漆系统用于满足大批量颜色产品的生产需求,快速换色系统用于每日连续10 ~ 50 台车的颜色产品需求,线边小系统用于调试车或者极少的颜色需求。此外,快速换色系统的连续加料及自动化程度提升也已经在探索中,随着定制化程度的提高,未来有望替代输调漆系统,成为涂装行业油漆输送的主流配置。