煤层液态CO2相变致裂半径预测研究

王长禄, 彭然, 郑义, 李伟, 姚海飞,4

(1. 煤炭科学技术研究院有限公司 矿山智能通风事业部,北京 100013;2. 煤科通安(北京) 智控科技有限公司,北京 100013;3. 北京市煤矿安全工程技术研究中心,北京 100013;4. 中国矿业大学(北京) 应急管理与安全工程学院,北京 100083)

0 引言

煤炭作为我国主体能源为社会经济发展提供了强有力的支撑,在将来很长一段时间内仍将持续发挥其维护经济平稳运行的“压舱石”作用。在新时代的能源体系下,国家对煤炭领域发展提出了安全高效、精准绿色、低排放、低损害的要求,同时,科学用煤也是实现“双碳”的关键[1]。液态CO2相变致裂增透技术是目前提高瓦斯抽采效率最为安全可靠的技术手段之一,其特性完全符合国家对煤炭行业的发展要求。

预测液态CO2相变致裂半径是确定瓦斯抽采布孔间距的前提,直接影响瓦斯抽采效果。探明影响液态CO2相变致裂因素,提高预测精度,一直是行业内科研人员研究的重点。R. H. Nilson等[2]建立了流体-气体共同作用下的岩体裂纹扩展积分方程,直观分析了爆生气体的准静态作用与煤体裂纹扩展关系。黄荣樽[3]从水平和垂直裂隙的起裂方面分析了影响裂隙扩展的各种因素,首次得到了裂缝形成压力和发育方向的预测模型。文虎等[4]进行了液态CO2相变致裂现场试验,发现致裂过程中应力在煤体内部孔隙结构损伤的综合作用是提高瓦斯抽采的主要因素,同时提出了影响致裂半径的判定依据。张东明等[5]建立了地应力条件下液态CO2相变致裂扩展机理模型,提出了相变发生后拉伸损伤区的理论方程,揭示了液态CO2相变致裂裂纹扩展的力学机理。董庆祥等[6]为了更准确地计算液态CO2相变膨胀开裂所用的能量,首次利用TNT当量法引入能量利用率,为建立气爆致裂数值模型提供理论支撑。周西华等[7]考虑地应力对液态CO2相变致裂半径的影响,结合数值模拟计算得到地应力影响因素下的单孔爆破半径。赵宝友等[8]将数值模拟与实验结果进行对比分析,研究了瓦斯压力和煤体坚固性系数对爆破效果的影响,发现2组单因素对致裂半径呈正效应的影响。现有研究大多局限于单因素对液态CO2相变致裂半径的影响,且计算方法各异。由于井下环境复杂,导致影响液态CO2相变致裂半径的因素较多,爆破后产生的裂纹扩展规律相对复杂,需应用合理方法进行多因素的耦合分析,并针对液态CO2相变致裂半径的计算方法进行优化设计,以提高预测精度和爆破后裂纹扩展的可控性。

鉴于此,笔者在考虑地应力、瓦斯压力、煤体坚固性系数3组影响因素耦合条件下,应用ANSYS/LS-DYNA软件进行液态CO2相变致裂数值模拟分析,采用正交设计法结合多元回归分析处理模拟数据,建立了液态CO2相变致裂半径预测模型,并进行现场工业性试验,以指导液态CO2相变爆破现场布孔方式,提高瓦斯抽采效率。

1 理论分析

1.1 液态CO2相变爆破裂纹扩展机理

液态CO2相变爆破起爆后,热药卷会在电流的激发下瞬间释放热能,热量升高使液态CO2立即进入超临界状态。该状态下的液态CO2急剧气化,体积瞬间增大700多倍,同时导致致裂器管内气体压力迅速增大。当致裂器内气体压力达到预定值后,泄爆端头处预设的剪切片破裂,气态CO2通过导向孔向致裂器周围煤体喷发,瞬间产生强大冲击压力。

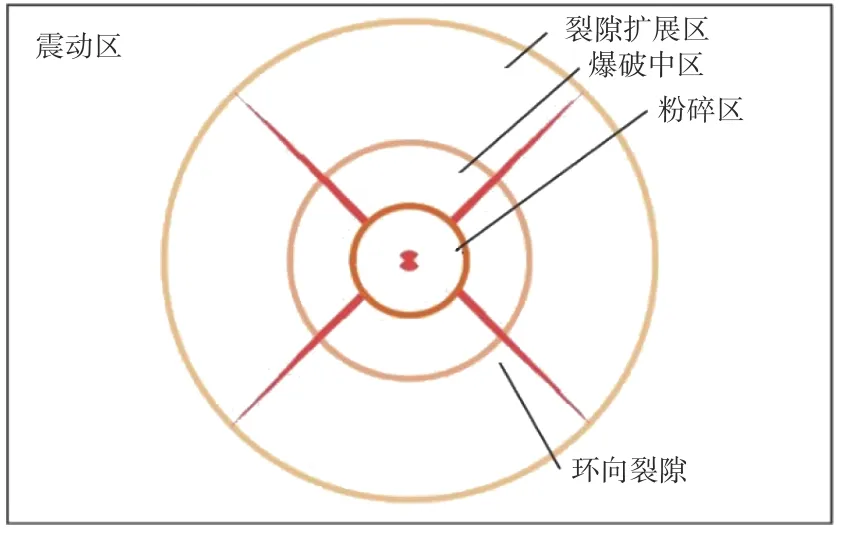

进行液态CO2相变爆破时产生的冲击波、应力波及爆生气体对煤体的破坏过程相当复杂[9]。爆炸瞬时产生的气体会瞬间作用到爆破孔的孔壁上,同时在煤体壁面形成高强度的冲击能,从而形成大面积的粉碎区。之后产生的爆生气体开始迅速发育,使径向裂纹继续扩展。这一径向、环向裂隙互相交错形成的区域称为爆破中区。应力波继续传导并逐渐衰减,形成裂隙扩展区。当应力波衰减到不再对煤体造成破坏,只能以地震波形式传播,该区域称为震动区[10-11],如图1所示。

图1 液态CO2相变爆破裂隙发育分布Fig. 1 Fracture development distribution by liquid CO2 phase transition blasting

应力在煤体中的传播过程可以采用胡克定律来描述[12]:

式中:ρ为煤体密度,kg/m3;u,v,w为煤体质点位移分量,m;t为时间,s;σx,σy,σz分别为煤体质点在x(横向)、y(纵向)、z(垂向)方向的应力分量,MPa;τxy,τxz,τyz分别为煤体质点在xy,xz,yz平面的应力分量,MPa。

在煤体介质中,通常认为平面应力波的传播方向与x方向平行,则

式中:εx,εy,εz分别为x,y,z方向的正应变分量;θ为相对体积变形量。

式(4)可转换为

式中cp为纵波传播速度,m/s,,λ,G为拉梅常数。

由胡克定律和平面波可知:

质点传播过程主要受纵波传播速度cP和横波传播速度cS的影响,将初始和边界条件代入式(6),得

式中:E为煤体弹性模量,MPa;μ为煤体泊松比。

随着作用时间的延长,爆破后产生的应力波能量逐渐减弱,对传导后期煤体的作用越来越小。应力峰值在均质煤体中的衰减规律为[13]

式中:r为煤体质点与爆炸中心距离,m;σr为r处应力波峰值,MPa;F0为孔壁压力,MPa;r0为装药半径,m;α为应力衰减系数。

应力波的冲击作用会导致破碎煤体冲击至裂隙圈,使煤体密度增加,对应力传播起阻截作用,阻碍高压气体的应力波传导。当应力波传至一定距离后,衰减为压缩应力波与拉伸应力波,当能量衰减到一定程度,粉碎区的产生为压缩应力波的作用,裂隙扩展区的产生为拉伸应力波的作用,最终以弱能量地震波的形式传播,直到能量耗尽。

1.2 液态CO2相变爆破TNT当量计算

从性质上说,液态CO2相变爆破属于物理爆炸的范畴,是短时间内液相变气相的物理变化,其原理与TNT爆炸瞬间产生数倍于炸药体积的高温高压气体虽不完全相同,但二者过程基本一致[14-15]。因此,可以应用TNT当量计算法转换液态CO2相变致裂的爆破能。TNT当量计算公式为

式中:eg为气体爆炸能量,kJ;P1为爆炸气体压力,取275 MPa;V为致裂器体积,m3;K为介质的绝热指数,取1.295;P2为标准大气压力,取0.101 08 MPa。

液态CO2相变爆破释放能量的TNT当量为

式中Q为1 kg TNT爆炸能量,取4 250 kJ。

经TNT当量计算可知,液态CO2相变致裂时,每1 kg爆破能量与397 g的TNT相同。本文液态CO2致裂器装液量为1.48 kg,爆破当量等于588 g TNT。

2 液态CO2相变致裂数值模拟设计

2.1 数值模型建立

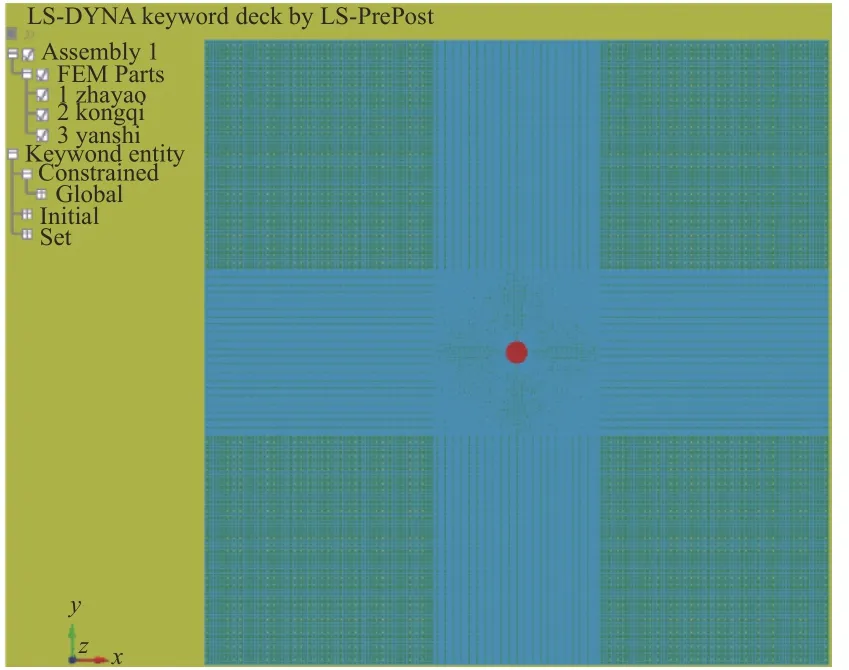

选用ANSYS/LS-DYNA软件进行数值模拟。设置液态CO2相变致裂数值模型尺寸为6 m×6 m,致裂孔孔径为94 mm。模型由炸药、空气和煤体3个部分组成,采用流固耦合方式。在模型顶部均匀施加12 MPa载荷,侧压系数取1.5,模拟18 MPa水平应力,模型边界为非反射界面边界。根据现场实测数据设置煤体材料参数,见表1。

添加*MAT_ADD_EROSION来控制煤体单元的失效,当单元体超过原有荷载时会发生失效而被删除,以便直观表示液态CO2相变爆破后裂隙的发展规律。同时进行参量简化,将煤体近似看作均质,煤体处于等温状态,液态CO2相变致裂数值模型如图2所示。

图2 液态CO2相变致裂数值模型Fig. 2 Numerical model of liquid CO2 phase transition cracking

2.2 模拟方案正交设计

煤体外部因素的可变性较大,且不同的内部因素对于煤体形变和破坏的影响程度不同。本文选取对煤体形变影响较大的地应力、瓦斯压力及煤体坚固性系数这3组因素,应用正交设计法[16]对液态CO2相变爆破作用下的3组影响因素进行综合分析,以确定不同因素对液态CO2相变致裂半径的影响程度,建立液态CO2相变致裂半径预测模型[17]。为了降低模拟工作量,提高预测模型的精准度,采用正交设计及多元线性回归分析法[18-19],结合ANSYS/LS-DYNA数值模拟软件进行计算。

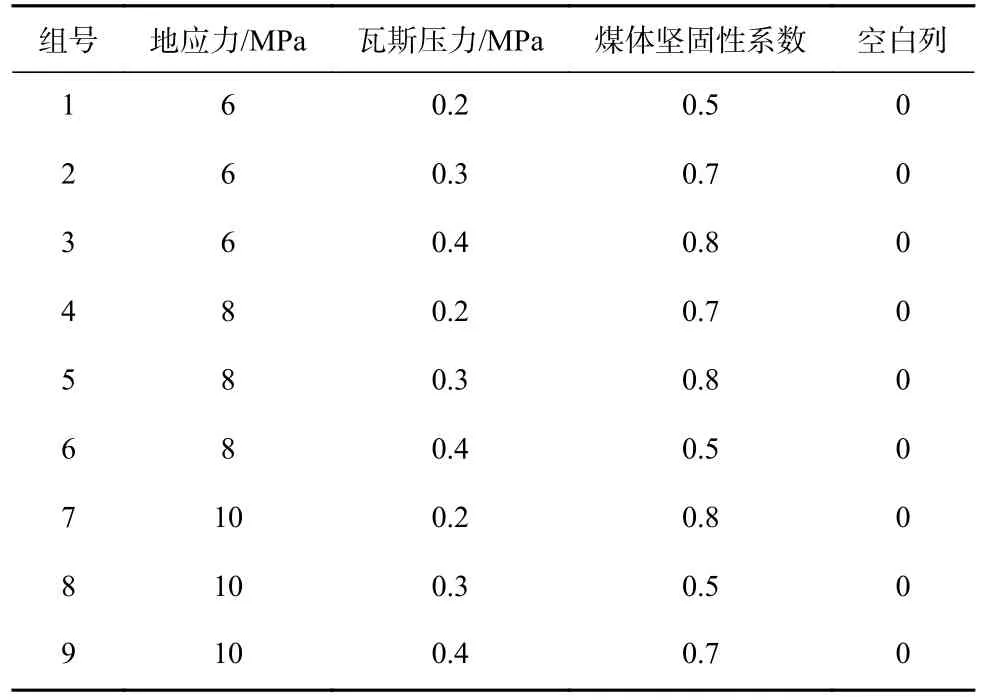

正交设计设置3个水平因素,为地应力、瓦斯压力和煤体坚固性系数。将这3个因素输入正交设计软件进行3因素4水平运算,其中留有1列水平因素用于误差分析[20],得到正交设计方案L9(34),共9组对比方案,见表2。

表2 模拟方案正交设计Table 2 Orthogonal design of simulation scheme

3 数值模拟结果与分析

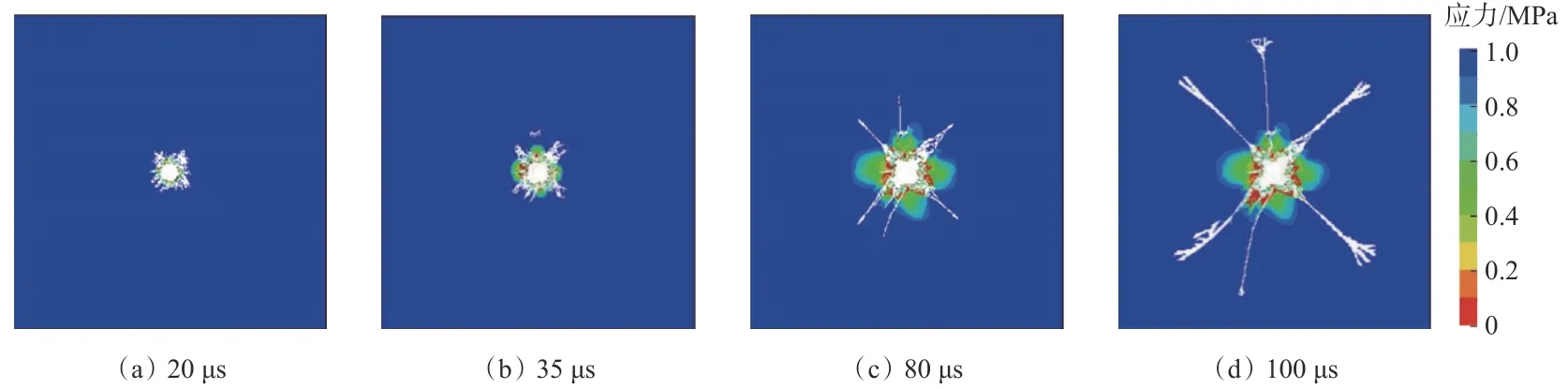

由于煤体在爆破作用下所受的应力应变十分复杂,为了表现液态CO2相变爆破过程中爆炸应力场的传播与分布情况,采用LS-PREPOST后处理软件动态描绘模型在不同时刻的损伤云图,如图3所示。

图3 液态CO2相变致裂模拟演化过程Fig. 3 Simulated evolution process of liquid CO2 phase transition cracking

煤体进行液态CO2相变致裂后,应力波传导规律和裂纹扩展规律如下:t=0~20 μs时,钻孔内部在起爆后瞬间产生强大的应力波,由于爆破孔附近的煤壁吸收了大量应力波能量,导致钻孔周围的煤壁被大面积压碎,形成粉碎区,t=20 μs时,主裂纹萌生;t=20~35 μs时钻孔中心高压区面积逐渐增大,逐步形成新的裂缝,应力波从煤层的粉碎区继续向外扩展延伸,逐步形成煤体裂缝,为爆破中区,t=35 μs时开始初现分支裂纹;35~80 μs时裂纹继续扩展,为裂隙扩展区,t=80 μs时裂隙圈的损伤区达到最大,气爆产生的应力波由塑性应力波变为弹性应力波;随着高压气体压力不断衰减,裂纹向远处延伸的驱动力越来越小,t=100 μs时,延伸裂纹的尖端最大轴向应力小于其自身动态极限抗拉强度,裂纹停止扩展,为爆破外围的震动区。可看出爆破产生气体作用下的煤体损伤破坏是一个复杂的动力学演化过程。

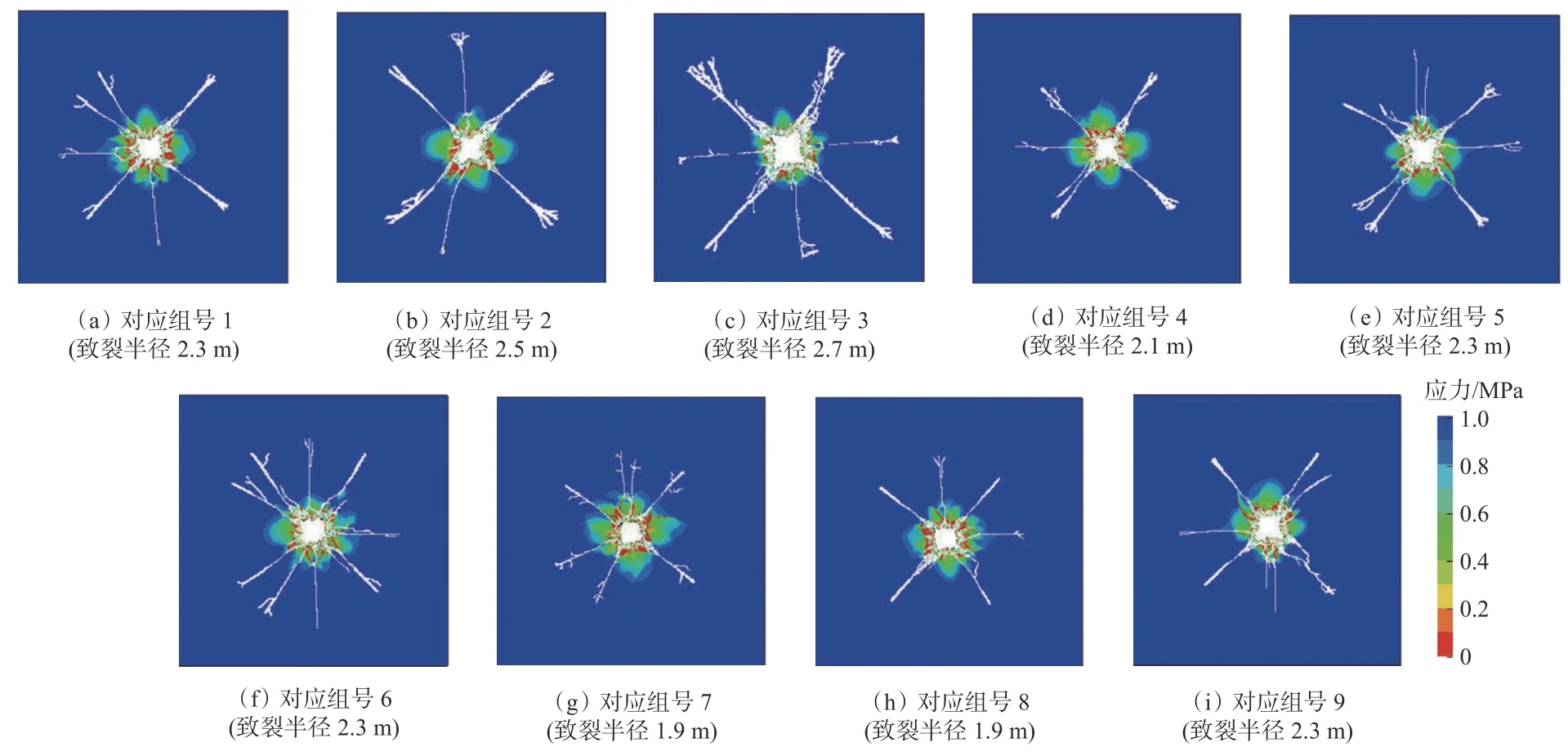

根据液态CO2相变致裂数值模拟的正交设计方案,控制方程及边界条件等保持不变,只改变正交设计中的2组因素值,利用LS-PREPOST进行后处理,观察3组因素值改变对致裂半径的影响,模拟结果如图4所示。

图4 三因素耦合作用下的致裂效果Fig. 4 Cracking effect under three factors coupling

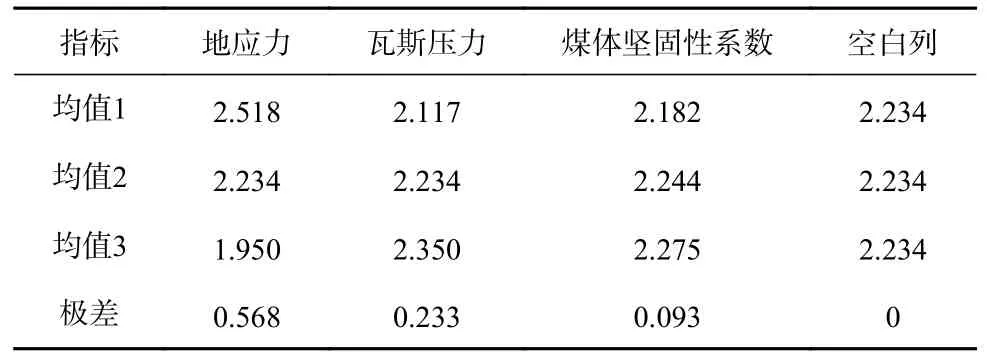

为分析各因素对液态CO2相变致裂半径的影响程度,将数值模拟正交设计的结果进行均值计算并进行极差分析,结果见表3。

表3 致裂半径极差分析Table 3 Range analysis of cracking radius

根据表3中的极差可知,液态CO2相变致裂半径的影响因素主次顺序为地应力>瓦斯压力>煤体坚固性系数。对表3中的均值点进行数据拟合,结果如图5所示。

图5 各因素对液态CO2相变致裂半径的影响Fig. 5 Influence of various factors on liquid CO2 phase transition cracking radius

从图5可直观看出各因素对液态CO2相变致裂半径的影响规律:

1) 致裂半径随地应力增大而减小,原因是随着煤层地应力增大,煤层原有裂隙的闭合程度增大,导致煤层渗透率降低,抑制相变致裂后裂隙的发育。

2) 致裂半径随瓦斯压力增大而增大,原因是煤体中赋存的瓦斯压力会导致煤体有效强度降低,有利于尖端裂隙的发育。

3) 致裂半径随煤体坚固性系数增大而增大,原因是坚固性系数较小的煤体脆性较大,爆破应力作用下的煤体坚固性系数越小,则越易破碎形成粉碎区,不利于应力波的传导,对裂隙发育起一定的阻碍作用。

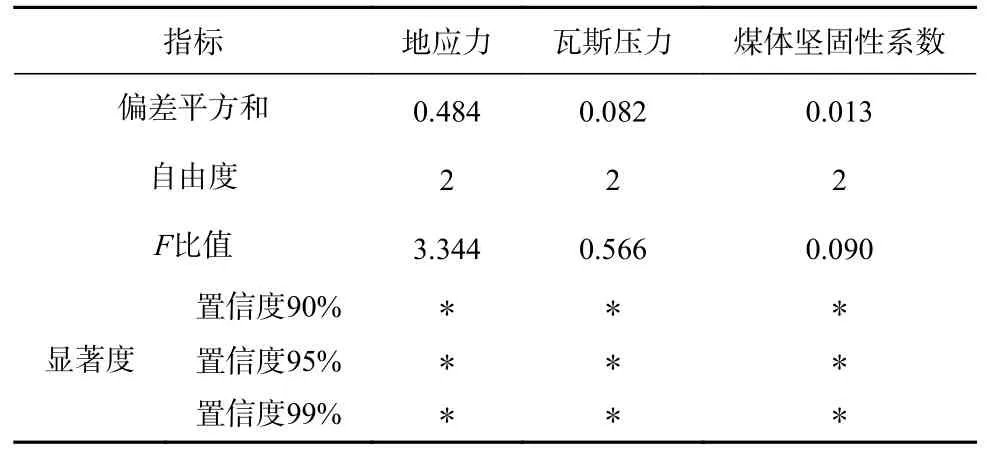

对液态CO2相变致裂数值模拟正交设计的结果进行方差分析,置信度分别取90%,95%,99%,结果见表4。

表4 正交设计方差分析Table 4 Variance analysis of orthogonal design

根据表4中的F比值可以得出,各因素对液态CO2相变致裂半径的影响强度主次顺序为地应力>瓦斯压力>煤体坚固性系数,这与极差分析的结果一致。对于致裂半径来说,地应力、瓦斯压力和煤体坚固性系数在置信度取90%,95%,99%时,显著度均达到较高水平,表示这3组因素对致裂半径的影响较明显,验证了正交试验结果的正确性。

根据数值模拟结果可知,各影响因素与致裂半径之间可用线性关系描述。设致裂半径为b,地应力为a1,瓦斯压力为a2,煤体坚固性系数为a3。对表2中9组正交试验数据进行多元回归分析,得到致裂半径与各影响因素之间的预测模型:

式(12)的拟合优度R2为0.982,表明拟合效果较好。

4 现场工业性试验

4.1 现场布孔参数设计

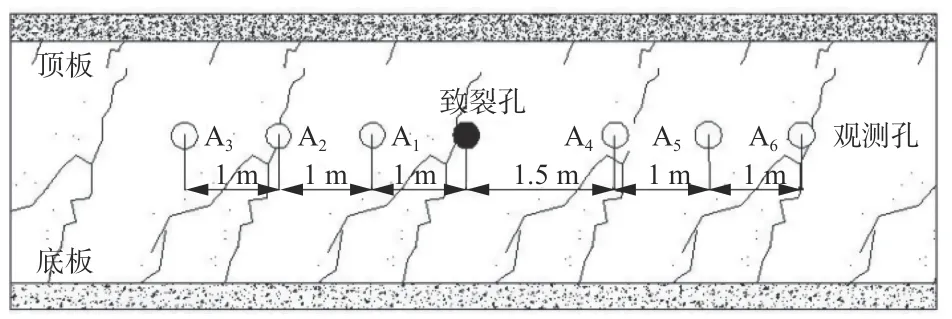

为进一步验证液态CO2相变致裂数值模拟的准确性及预测模型的合理性,在山西省东部某矿进行工业性试验[21]。现场测得地应力为8.2 MPa,瓦斯压力为0.40 MPa,煤体坚固性系数为0.61,经预测模型计算得液态CO2相变致裂半径为2.35 m。致裂孔孔径设置为89 mm,左右两侧分别布置3个观测孔,A1,A2,A3观测孔距致裂孔距离分别为1,2,3 m,A4,A5,A6观测孔距致裂孔距离分别为1.5,2.5,3.5 m,如图6所示。为避免爆炸冲击波影响,在观测孔右方30 m处布置1个自然抽采孔。连续进行30 d瓦斯抽采,对比钻孔瓦斯压力及浓度变化,从而对液态CO2相变致裂后瓦斯抽采效果进行分析。

图6 现场工业性试验布孔方式Fig. 6 Borehole arrangement in industrial field test

4.2 试验结果分析

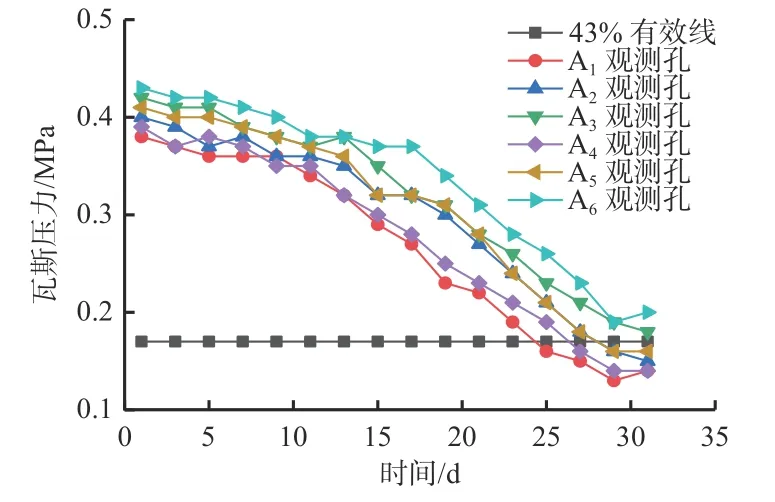

采用压力指标法测定液态CO2相变致裂半径范围。该方法通过煤体残留瓦斯量设定瓦斯预抽采指标,并与瓦斯抽采后压力进行对比分析。液态CO2相变有效致裂半径的考察于致裂孔封孔后,待封孔砂浆全部凝固后安装瓦斯压力表,测量记录时间共计30 d,测量结果如图7所示。煤层原始瓦斯压力为0.40 MPa,煤层残余瓦斯压力为0.23 MPa,煤层瓦斯压力下降了43%,设置43%有效线来衡量爆破致裂影响范围。

图7 观测孔瓦斯压力变化Fig. 7 Gas pressure change of observation borehole

由图7可看出,液态CO2相变致裂后,致裂孔两侧观测孔测得的瓦斯压力随时间增加呈递减趋势,且抽采初期距致裂孔越远,则压力越大,主要原因是爆破后应力波衰减,导致不同区域裂隙发育效果不同,与理论分析及数值模拟结果一致。A1观测孔距液态CO2相变致裂后煤体损伤的粉碎区较近,煤体在爆生气体作用下形成较大的裂纹,使瓦斯气体能够迅速传导; A4观测孔处于爆破中区,所受爆破应力的影响减小,该区域的裂隙发育效果较好,有助于瓦斯气体传导;A2和A5观测孔处于裂隙扩展区,是受液态CO2相变致裂影响的末端区域,为爆破应力波能量衰减区,煤体裂纹扩展程度较小,瓦斯气体传导速度较慢且浓度较低;A3和A6观测孔处于震动区,该区域内应力波衰减到不能再对煤体造成破坏,但由于距爆破影响范围较近,也会使瓦斯气体沿煤体裂隙传导至观测孔。距致裂孔2 m的A2观测孔瓦斯压力大于A1观测孔,且距致裂孔2.5 m的A5观测孔瓦斯压力大于A4观测孔,说明当致裂器轴向间距为2~2.5 m时,裂隙分布更均匀,裂隙发育更好,使得瓦斯抽采更顺畅。随着瓦斯抽采时间增大,瓦斯压力逐渐降低,观测孔与致裂孔之间的距离越大,下降至43%有效线所需的时间越长。抽采30 d后,A1,A2,A4,A5这4个观测孔的瓦斯压力均下降至43%有效线以下,而A3,A6观测孔的瓦斯压力均下降但未低于43%有效线,由此可知,经30 d钻孔压力实测,液态CO2相变有效致裂范围为2~2.5 m,最大误差为17.5%,误差较小,进一步验证了预测模型的合理性。

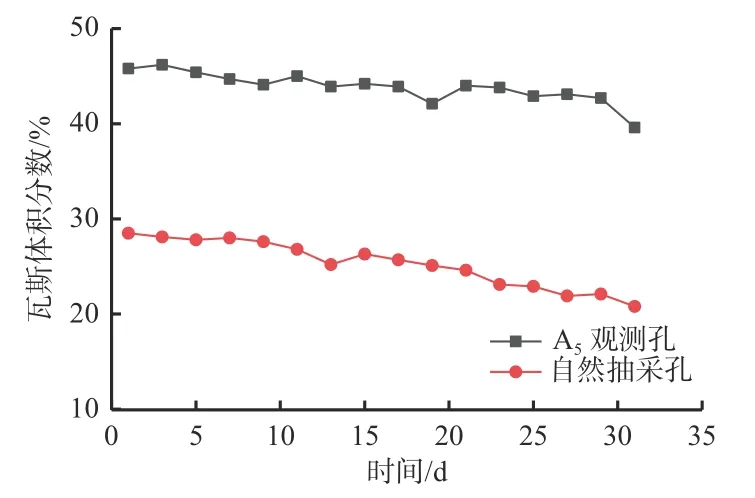

对距致裂孔2.5 m的A5观测孔和自然抽采孔30 d测得的瓦斯体积分数进行对比,结果如图8所示。可看出液态CO2相变致裂后单孔瓦斯抽采体积分数均值为43.84%,较自然抽采孔瓦斯抽采体积分数均值(25.28%)提高73.4%,说明液态CO2相变致裂可有效提高瓦斯抽采体积分数。

图8 钻孔瓦斯体积分数对比Fig. 8 Gas concentration comparison of different borehole

5 结论

1) 揭示了液态CO2相变爆破应力波传导机理和裂纹扩展机理,并利用TNT当量转换法得到液态CO2致裂器的能量释放当量约为588 g TNT。

2) 采用数值模拟方式得到液态CO2相变致裂半径的影响因素主次顺序为地应力>瓦斯压力>煤体坚固性系数,致裂半径随地应力的增大而减小,随瓦斯压力和煤体坚固性系数增大而增大,且呈线性关系。对数值模拟结果进行多元回归分析,建立了基于地应力、瓦斯压力和煤体坚固性系数3组不同因素耦合条件下液态CO2相变致裂半径预测模型。

3) 在山西省某矿进行工业性试验,采用液态CO2相变致裂半径预测模型计算结果设置抽采钻孔,并应用压力指标法对瓦斯抽采效果进行测试分析,可知:液态CO2相变致裂孔两侧观测孔的瓦斯压力随时间增加呈递减趋势,且抽采初期距致裂孔越远,则压力越大,与理论分析及数值模拟结果一致;液态CO2相变有效致裂范围为2~2.5 m,与预测结果2.35 m的最大误差为17.5%,误差较小;距致裂孔2.5 m的观测孔瓦斯抽采体积分数均值较自然抽采孔提高73.4%。因此,通过预测模型优化布孔方式,可显著提高瓦斯抽采效率。