玻璃窑炉节能减排技术途径研究与应用

欧阳自强 郝鹏 刘沐阳,2 孟祥德

(1.福州新福兴玻璃科技有限公司 福清 350309;2.福建新福兴玻璃工业集团 福清 350314)

0 引言

随着玻璃窑炉技术的进步与创新,玻璃窑炉越造越大,产能越来越高,随之而来的节能与减排的压力也越来越大。党中央、国务院部署以及工信部、科技部等五部门2021年1月1日起联合推行实施“能效标准”的文件要求,节能与减排成了玻璃科技工作者近期的主要使命。本文从另一视角,结合某玻璃集团2条1000 t/d大型熔窑节能减碳的技术实践,对节能和减排技术途径作论述和总结。

1 技术途径

截止至2021年12月,全国现有浮法玻璃生产线307条,在产266条,日熔化量175225 t;全国现有光伏压延玻璃熔窑84座,计243条光伏压延玻璃生产线。在产光伏压延玻璃熔窑70座,在产光伏玻璃生产线209条,日熔化量44810 t,全国平板玻璃(浮法玻璃+光伏玻璃)熔窑合计391座,在产平板玻璃日熔化量220035 t,每天能源消耗巨大。开发应用节能新技术、新材料、新设备,节省能源,减少碳排放,潜力巨大,也是每一位玻璃科技工作者的使命和担当。对于熔化量大于800 t/d的玻璃窑炉,尤其是日产千吨级大型玻璃窑炉,天然气消耗更大。尽管热效率有所提高,单位产品能效有所下降,但热效率一般仍在50%左右徘徊,挖掘潜力和提升空间巨大。

一般来说,玻璃行业节能减排的“双碳”技术路径主要有以下四个方面:一是优化产业结构,推进低碳发展;二是优化原料结构,改进低碳配方;三是优化燃料结构,使用低碳燃料;四是提高能效,加强节能降碳技术改造。就目前而言,可以将节能减排技术途径概括为三种情况。第一是比较成熟的节能减排技术途径,基本上被普遍认可和接受,并已被大部分厂家采用;第二是易忽视的几种节能减排技术途径,这些途径对节能减排起到的重要作用,如提高玻璃质量、提高总成品率、玻璃低温强制熔化技术、火焰气氛残氧监测与精准调控技术、配方的优化与生产技术等;第三是需要重点攻关和大胆尝试的几项节能减排技术途径,如大型玻璃熔窑绿电电助熔技术、富/全氧分级燃烧精准调控技术、双排鼓泡技术、退火窑余热回收利用技术、冷却部余热回收利用装置和技术、废烟气余热发电回收利用深度开发等。本文从上述三个角度探讨节能减排技术途径。

1.1 比较成熟且被广泛采用的节能减排技术途径

1.1.1 掺加碎玻璃

玻璃配合料中掺加外购碎玻璃能固废回收利用,提高熔化效率,是节能减排最直接、最简单的技术途径。随着社会的进步,全社会环保意识普遍增强,社会对工业废渣—碎玻璃的回收日益健全和完善。目前国内较大的碎玻璃回收企业有上海燕龙基集团、南京柯信以及湖南巨强等企业,早已形成产业化、规模化、专业化与自动化;国内有许多中小规模的碎玻璃回收分拣企业,还有许多玻璃工厂内部建立的碎玻璃回收和分拣系统。碎玻璃回收设备、工艺、技术日臻完善,效率越来越高,质量也越来越好。有利于节约能源,降低成本,减少碳排放等。

添加外购碎玻璃已经是玻璃行业很普遍的一种现象和共识。碎玻璃掺加到玻璃配合料中,不但可以提高熔化效率,提高节能效果,而且还能有效减少CO2、SO2、N OX排放,利于改善环境。目前国内浮法玻璃行业,部分玻璃厂碎玻璃比率维持在8.50%以上,有的企业碎玻璃比率提高到22%以上,国内浮法玻璃配合料碎玻璃比率基本上为8.5%~22.00%。也有少部分玻璃厂将碎玻璃比率提高到了25.00%左右。一般来说,浮法玻璃配合料中碎玻璃比率维持在18.00%~22.00%较为适宜。

某玻璃集团产线每月掺加外购碎玻璃8000 t,根据文献[1]1 t外购碎玻璃可以节省30~40 Nm3天然气的研究结论计算,预计年可节约天然气约384万Nm3,相当于年节约标准煤4360.17 t,年减少CO2排放10869.89 t,年节“碳”2964.91 t。该技术措施的推广应用,将为国家节省大量天然气能源,也为环境保护创造了条件。

1.1.2 玻璃窑炉超级全密封全保温技术

玻璃窑炉全密封全保温技术是早已应用了几十年的节能技术,在经历几十年应用的同时也得到了提高、发展与创新。目前,除进行正常的碹顶保温、胸墙保温、池底保温、蓄热室保温、前脸墙实施45°L型吊墙等部位保温之外,也开始应用卡脖吊平碹阻断气流的节能保温技术、大碹内表面喷涂高发射性节能纳米航空陶瓷涂料保温技术和应用高性能绝热保温材料进行保温等。以上诸多节能保温措施,尤其是卡脖平碹对气流的阻断对节能减排起到的密封节能作用不可小视,节能效果明显。目前较为先进的内喷涂高发射性纳米航空陶瓷涂料技术的保温效果以及对大碹的保护作用非常突出和显著。除优质高效保温节能材料的选择之外,加强材料匹配及其保温厚度也至关重要。某玻璃集团2×1000 t/d大型玻璃窑炉采用上述技术和措施进行超级全密封全保温后,收到良好效果,节能效率大大提高。一般碹顶温度可以下降30 ℃,碹顶内表面下降约15 ℃,熔窑空间下降8 ℃左右,可以节能3%以上。

1.1.3 烟气余热低温发电技术

玻璃熔窑烟气余热低温发电是近二十年发展起来的低温发电技术,已成为玻璃行业普遍采用的成熟标配技术,收到了较好的节能减排效果。一般一条1000 t/d大型玻璃熔窑,利用熔窑烟气余热资源建设一套装机容量为7.5 MW的余热电站,年可发电量约3285万kW·h,每年可以节约4037 t标煤,年减少2.6万t二氧化碳排放,可以有效提高能效,节能减排。将余热发电电能再应用于电助熔,电助熔热效率为85%~95%,可以进一步大大提高玻璃窑炉热效率,达到更高的节能减排效果。

1.1.4 玻璃熔窑0#氧枪助燃技术

对于大型浮法玻璃熔窑,采用0#氧枪助燃,不但可以改善前区熔化状态,调控投料口火焰氧化还原气氛,实现分级燃烧,加强回流,促进配合料快速熔化等,而且还是一种最直接的节能减排的技术途径,可以节约能源,减少氮氧化物排放。该技术除增加拉引量、提高玻璃质量之外,还可以有效降低1#小炉熔化温度,为后面熔化区域实现低温熔化奠定基础。

1.1.5 玻璃熔窑助燃风预热技术

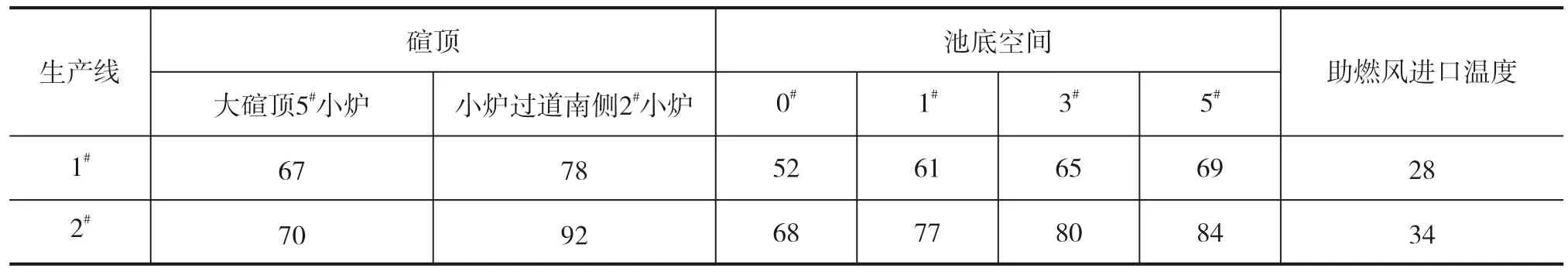

玻璃熔窑三大热工设备:熔窑、锡槽及退火窑,尽管实现了大型化,能效得到了大幅度的提高,但Ruediger Nebel等[2]认为,大型熔窑总表面积大,散热更明显,现代玻璃熔窑仍占总表面积10%左右的区域是未加以保温的,这部分区域的热损失约占总散热量的35%。对于现代大型熔窑来说,热效率依然还很低,散热仍然较多,热量损失也较大,值得研究并回收开发利用。如利用退火窑热风、冷却部散热、熔窑大碹散热、或者熔窑池底散热等,通过管道收集送入助燃风系统,以此提高助燃风风温,也可以达到节能减排的目的。各部位散热温度见表1。

表1 熔窑各部位散热温度 ℃

某玻璃集团成功实施了助燃风预热的工艺技术措施,收到了较好的效果。当助燃风风温提升35 ℃时,回收余热70645 MJ/d,相当于年节约天然气540665 Nm3,减少1530.461 tCO2排放,节碳417.4544 t。

1.2 易忽视的几种节能减排技术路径

1.2.1 玻璃的优化切割与分选技术

分选技术国内企业采用较少,仅有几家外资企业和国内部分特别优秀的企业集团有采用。该技术可以根据用户的技术要求,对板面进行优化挑选。将符合特殊用户需求的特定技术指标的板面单独切裁、筛选出来,分开堆垛包装、发货,可以实现资源利用最大化,精准对标用户质量标准,使生产和产品更加精益求精。

无论是优化切割技术还是在线分选技术,都能最大限度地提高玻璃产品总成品率,间接为玻璃厂带来节能与减排效果,是一种值得推广和借鉴的好方法、好措施和好途径。

玻璃工厂冷端采用计算机在线缺陷检测,配合优化切割,是提高玻璃成品率的一项很好的重要节能减排技术措施。优化切割可以将缺陷导致的红板损失降至最低,横切和竖切同时优化抽条,对优化产生的红板,再进一步继续改裁改切成小片,可以最大限度地提高玻璃产品的总成品率,并且可以将各种难熔结石及时挑拣出来,避免难熔结石在玻璃生产中继续参与到碎玻璃的循环中而再次影响质量,降低成品率。这两项技术措施是目前最容易忽视的节能减排途径。

1.2.2 提高玻璃质量与玻璃总成品率技术

玻璃质量及其成品率是玻璃生产的最终成果,玻璃质量的好与坏、成品率的高与低直接关系着单位产品能效的高与低,是一种间接节能和减排的重要技术途径。

从矿物原料的选矿、加工、堆场、运输等各个环节着手,选难熔伴生矿少、杂质含量低、无矿皮及夹层的优质矿物原料,是生产优质玻璃、提高成品率的基础。优选易熔化的好矿石、矿山加工工艺,做好矿物原料加工环节管理,是生产出高成品率优质玻璃的前提,也是后道工序实现节能减排的保障。把好原料入厂关,从上料、称量、配料、输送等环节入手,确保“原料稳”;从投料、熔化、窑压、液面、澄清、均化等工艺参数入手,确保“熔化稳”;从卡脖、流道、闸板、槽压、密封等成形制度入手,控制好玻璃表观缺陷,确保“成形稳”;从出入口温度、板上板下温差、车间密封与气流等环节入手,稳定玻璃板面,减少玻璃破损和划伤,确保“退火稳”。每一个环节,每一个细节,都能精益求精,确保质量的提升和稳定,才能确保成品率高,高的成品率也就等于为节能和减排做出了贡献。

在现行的节能减排技术措施中,一些企业往往忽视玻璃质量与玻璃的总成品率对节能和减排的贡献。只是一味的靠节约用电、减少纯碱用量、多加碎玻璃等纯技术性手段,而对生产管理、质量控制等生产环节的精益求精等重视不够,忽视了管理环节带来的节能减排效力。

1.2.3 玻璃低温强制熔化技术

目前,多数玻璃企业热衷于采取烧高温的熔化策略,即二十年前就开始流行的“双高作业”。国内某2×1200 t/d浮法玻璃生产线,热点温度最高时1610 ℃,平时热点温度控制在1605 ℃左右。由于1605 ℃高温状态下熔窑热效率就很低,一般不到40%,能源浪费极为严重,1610℃时热效率更低,浪费更严重。因此,要实现真正实质意义上的节能与减排,需要优化燃烧工艺参数,尽可能优化热点温度控制指标,不能无限制地靠高温作业。某玻璃集团多年来通过配方和熔化工艺技术的优化与调整,逐渐探索出了一套“玻璃低温强制熔化技术”。热点温度有效控制在1565 ℃±3 ℃;1#小炉垛温度有效控制在1410~1420 ℃。除此之外,注重如窑压控制、鼓泡参数等辅助手段协调与配合的一致性,试验研究开发出了一套“玻璃低温强制熔化技术”,节能减排效果明显,单位产品综合能耗处于国内领先水平。

1.2.4 玻璃熔窑火焰气氛监测与精准调控技术

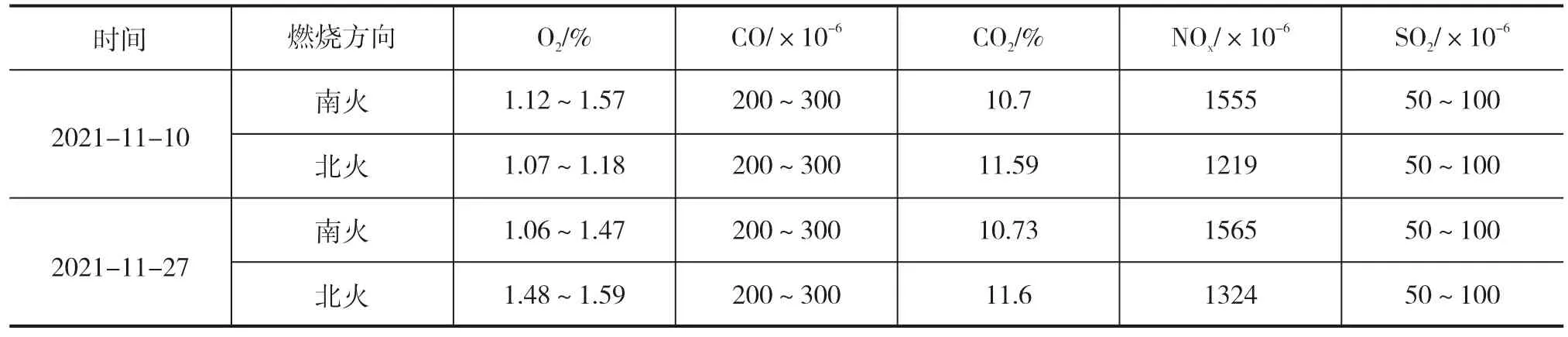

随着浮法玻璃和光伏玻璃熔窑的不断扩大以及监测技术的进步与创新,“火焰气氛监测与精准调控技术”越来越被重视,也使得氧化还原有序控制与分级燃烧技术更加直观化、数字化。采用烟气分析仪对大型玻璃熔窑火焰气氛准确监测、监控,测定火焰气氛中各种气体化学成分,如O2、CO、CO2、 SO2、 NOX等。根 据 监 测 结 果,优 化 风 火 配比,精准控制火焰气氛技术参数,有序控制氧化还原性,不失为一条节能减排的有效途径。对各小炉废气进行实时准确监测,并根据废气化学成分进行风火精准配比调控,优化熔化工艺,可以使助燃风量达到最佳优化配置,避免助燃风量过剩,产生多余的氮化物排放,造成大量热量消耗和损失。1#小炉烟气成分监测数据见表2。

表2 1 #小炉废烟气监测数据

1.2.5 零碳粉超低芒硝玻璃新配方及生产技术

在玻璃熔窑日趋大型化和实施“双碳”战略的当今,开发低碳低硫节能玻璃新配方是一项非常重要且最直接的节能减排技术途径。好的玻璃配方,不仅可以降低能耗,减少排放,降低成本,而且还可以提高质量,提高成品率。通过优异卓越的玻璃新配方提高玻璃质量,提高成品率,也就起到了节能减排的效果。

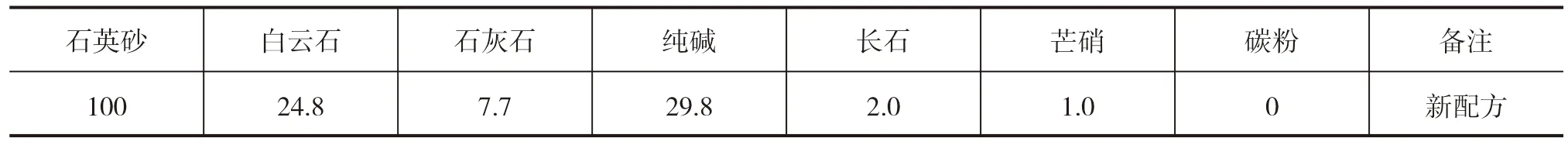

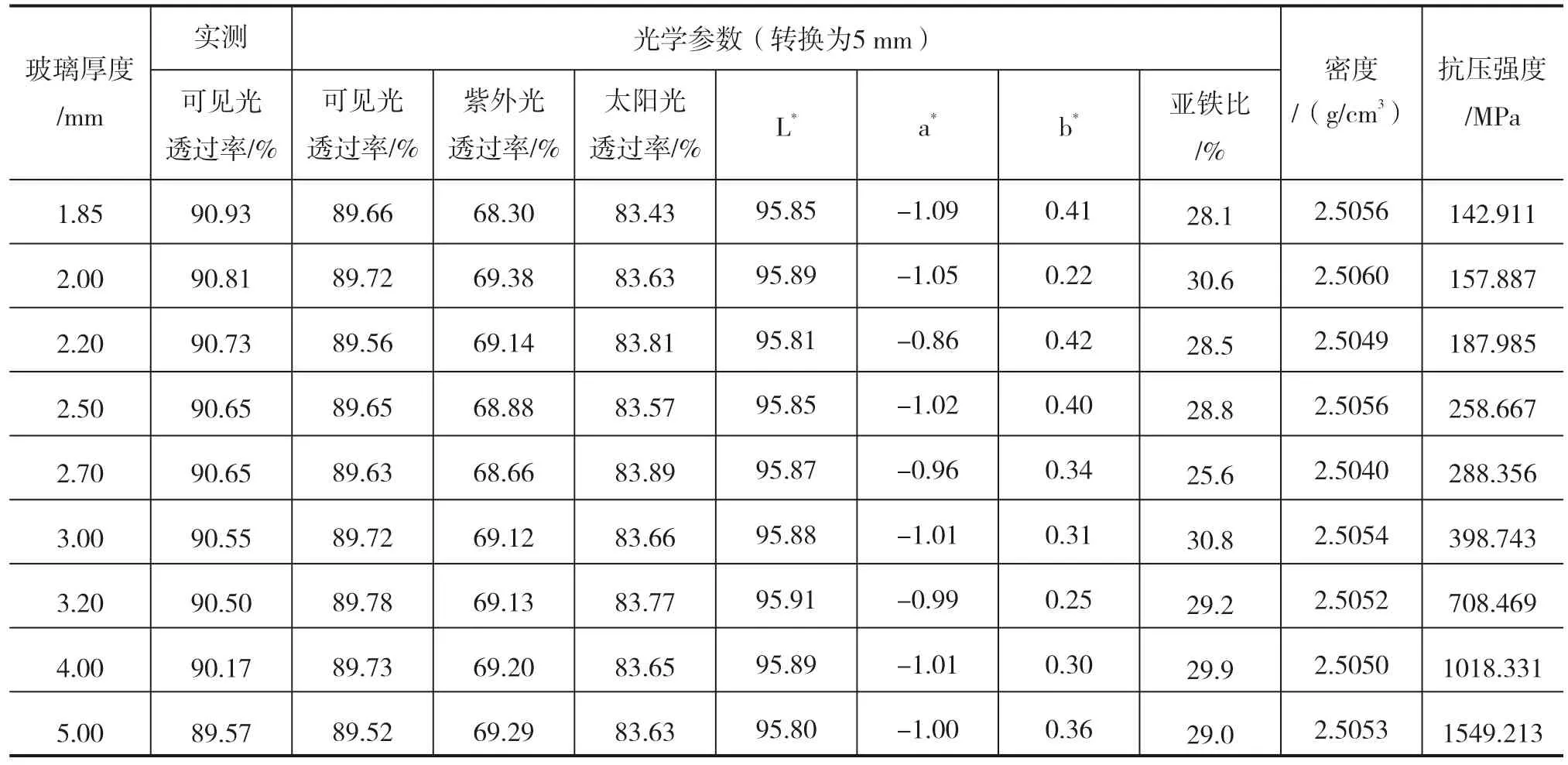

针对钠钙硅无色浮法玻璃,鉴于节能减排的考虑,重点研发好熔化、易成形、抗霉变、强度高、不析晶等特点的玻璃新配方。基于以上目的,采用REDOX控制技术,通过实验室实验与研究,逐步降低配料参数中的碳粉和芒硝含率,开发出了“零碳粉”、“超低芒硝”玻璃新配方,并在某玻璃集团2×1000 t/d浮法线上得到了很好的应用与推广。零碳低硫节能减排玻璃新配方见表3。

表3 每100 kg石英砂各种原料用量及配比(质量分数) %

表4 零碳低硫节能减排玻璃新配方产品性能检测分析结果

随机抽查调研国内10家玻璃厂12条生产线,基本情况为:国内A厂1000 t/d浮法玻璃生产线芒硝含率为3.2%,碳粉含率4.0%。国内B厂1200 t/d浮法玻璃生产线芒硝含率长期维持在3.5%,碳粉含率4.5%。国内部分玻璃企业配方配料参数对比见表5,与国内浮法玻璃行业相对比,该玻璃新配方在全国节能减排的大形势下,具有极高推广应用价值。

表5 国内部分玻璃企业玻璃配方技术参数对比

从表5可以看出,目前,仍有不少玻璃企业在玻璃配合料中不但添加了过量的碳粉,还添加了过量的芒硝。多余的碳粉燃烧会释放大量CO2温室气体排放至大气中,多余的芒硝则会分解释放更多的SO2,危害人类赖以生存的生态自然环境。

1.3 需要重点推进的节能减排技术途径

1.3.1 玻璃熔窑双排鼓泡技术

针对目前的大型平板玻璃熔窑,冷态或热态下安装双排鼓泡,实施玻璃的强制熔化、澄清和均化,可以有效提高熔窑热效率,起到节约能源和减排的目的。如维持原拉引量不变,保持产能恒定不变,可以大大降低热耗。双排鼓泡预计可以降低能耗20%左右,换算后保守估计可以节能2.5%以上,相当于每年节约天然气约2518500 Nm3,即年节约2859.66 t标煤,节碳1944.57 t“碳”,年减排7129.122 tCO2。

对于大型玻璃窑炉,在原有一排鼓泡系统的基础上,再增加一组鼓泡系统,几个月即可收回投资。该技术是目前节能减排比较有效的技术途径之一。但是,在热态下改造的技术难度和风险也是很大的,如热态下池底打孔存在一定的风险。新的双排鼓泡系统会打破原有的动态平衡,需要较高水平的技术专家及实力雄厚的技术团队,重新探索试验,通过摸索调整,逐步建立新的平衡,恢复、维护生产及产品质量的稳定。因此,还存在较高的技术、生产与质量风险。

1.3.2 玻璃熔窑绿电电助熔技术

玻璃电助熔技术是大型平板玻璃熔窑节能减排最为直接的技术方法和途径。采用风电、光电、水电、余热发电等绿电电能,应用于大型平板玻璃熔窑配合料熔化,提高热效率,达到节能减排的目的。相对于玻璃窑炉,天然气热效率一般只有50%左右,而电极助熔的热效率却高达90%以上,热效率提高近一倍。一般大型玻璃熔窑单窑电助熔投入功率3000~5500 kW,就可以达到显著的节能减排效果。

1.3.3 玻璃退火窑余热回收利用技术

随着国家“双碳”战略目标的要求日益紧迫,国内对退火窑余热回收利用的重视程度越来越高,退火窑余热收集回收利用的应用研究也越来越多。通常将退火窑热风收集送至助燃风,以便提高助燃风温度,达到节能减排的目的。

1.3.4 玻璃配合料预热技术

在国家“双碳”战略推动下,玻璃配合料压块粒化和加热保温进程有望加快。通常情况下,玻璃配合料温度一般控制在37 ℃左右甚至更低。三大热工设备均有较多的热量散发损失,如退火窑热风、锡槽冷却水、卡脖深层水包回水以及投料口散热与风包、碹顶散热、池底散热等均可以回收利用加热配合料。利用余热提高配合料料温,不但可以促进和加速配合料熔化,提高熔化速度和效率,而且还有利于节能和减排。将熔窑投料口及其投料池风包余热收集,通过管路送到窑头料仓供配合料加热,窑头夹层料仓热气和仓内加热锥再次对配合料加热,可以将配合料温度进一步的提高到45 ℃以上,是目前较为现实的节能减排技术途径。

1.3.5 熔窑冷却部余热回收利用技术

冷却部是玻璃熔窑控制缓慢散热的焓热巨大的容器,可以将其池底、胸墙以及碹顶散发的热量通过精密、高效、可控制换热器收集,加大加快焓热回收利用。用于制汽、原料加热、余热发电、余热制冷、超低温发电等,是极具潜力的节能减排技术途径,有待加快研究探索与开发利用。

除此之外,还有很多细节上的优化、设备与控制的改善与创新、生产管理上的精益求精以及产品质量的提高,总成品率的增加,进而达到更好的节能减排的目的。

2 效果

某玻璃集团在2×1000 t/d熔窑上,通过节能技术途径和措施,将单位产品综合能耗降低至约9 kgce/重量箱,收到了较好的实施效果,达到了国内领先水平,仍在进一步技术改造升级与国家能效标杆值攻坚,单位产品能耗将进一步降低,有望在全国玻璃行业率先达到国家标杆值8 kgce/重量箱以下,为全国玻璃行业起到引领示范带头作用。

3 结语

大型玻璃企业生产实践证明,加强生产环节细节管理,做到精益求精,精细控制,提高玻璃生产管理过程的每个细节优化改善,都有可能成为节能减排的有效途径。