考虑静动力学性能的钢质壁面作业机器人小臂结构拓扑优化*

梁康养,严 谨,庞翠娟

(1.广东海洋大学海洋工程与能源学院,广东湛江 524088;2.广东海洋大学船舶与海运学院,广东湛江 524005)

0 引言

钢质壁面作业机器人主要在垂直或倾斜的高空环境下进行作业,具有较高的轻量化和稳定性需求,在设计制造过程中应尽可能对机体部件进行减重和提升结构特性。从本文作者研究的钢质壁面作业机器人的前期成果得知,机器人机械手小臂是连接大臂和执行末端的部件,具有外形尺寸大、板材厚度小和质量占比高的特点,其在清洁、探伤、焊接、除锈等工况下整体受力大且长期处于振动状态,对臂体结构的强度、刚度和振动等结构特性有较高要求。可见,对机械手小臂的综合性能进行优化显得尤为重要。

拓扑优化是结构优化的一种常用方法,主要用于产品初期设计,以提高结构性能或降低结构质量为目标的优化设计技术。目前,拓扑优化技术在结构优化领域得到广泛应用,如赖欣等[1]引入变密度拓扑优化法对爬壁机器人负载底板、顶层支撑板和侧面支撑板等主要结构部件在ANSYS Workbench 软件中进行结构优化,使得爬壁机器人底板在强度一致的基础上达到轻量化的目的;史宝强[2]采用变密度法使用ANSYS Workbench 优化软件对爬壁机器人机身主体关键部件进行拓扑优化及静力学分析,达到机器人机身主体轻量化设计的目标;张国锋等[3]以RB-10-001 型工业机器人机械臂作为研究对象,利用有限元法,以最小体积权值为优化目标,以位移为约束条件进行拓扑优化,在保证结构刚度不降低的条件下,达到机械臂轻量化设计的目的。

本文利用ANSYS Workbench 软件,基于变密度法的优化算法,并考虑静动态特性双目标,对钢质壁面作业机器人机械手的小臂结构进行拓扑优化,进行轻量化设计和结构性能优化。

1 拓扑优化问题的基本数学模型

拓扑优化是以材料分布为优化对象,将区域离散成若干个有限单元,在给定的目标和约束条件下,对均匀分布材料的设计空间,反复进行材料分布的计算,并根据删除策略找到材料的最佳分布方案[4],目的在于寻求结构材料在设计域空间最佳的分布形式,或在设计域空间寻求结构最佳的传力路径,以优化结构的某些性能或减轻结构的质量[5]。

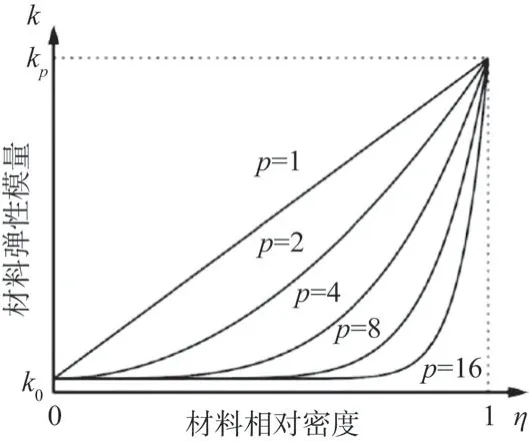

本文使用基于变密度法的拓扑优化方法,其材料插值模型如下:

式中:E(ρi)为插值后的弹性模量;E0为实体材料的弹性模量;p为材料的惩罚因子;ρi为第i个单元的相对密度。

变密度法假定每个单元的刚度矩阵依赖于惩罚因子p相对密度的改变,建立材料相对密度与材料弹性模量间显示非线性的函数关系[6],如图1 所示。通过引入惩罚因子p对材料的中间密度值ρi进行调整,结构刚度逐渐受到惩罚,使得中间密度向0~1两端聚集,以改变单元的弹性模量E,进而改变材料的刚度矩阵K,最后实现材料的分配和传力路径的规划。

根据机械振动理论,钢质壁面作业机器人机械手小臂可看成一个振动系统,其动力学基本方程为:

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;x"为加速度矢量;x′为速度矢量;x为位移矢量;F(t)为外力矢量。

图1 SIMP密度插值函数模型

传统拓扑优化以尽可能减小优化体的柔度为最终目标,约束条件通常选取材料的体积,寻求优化件的最大刚度,同时达到轻量化目的。本文基于常用的拓扑优化方法,以机械手小臂的材料单元相对密度为设计变量,结构最小柔度为目标函数,体积为约束条件,建立拓扑优化问题的基本数学模型,如式(3)所示。

式中:ρ为设计变量;N为材料单元的数;i为材料单元的序号;C为结构柔度函数;U为结构的位移向量;K为结构的总刚度矩阵;F为结构载荷矢量;uh为单元位移量;k0为初始单元刚度矩阵;V(ρ)为优化后的体积;V0为结构参与设计部分的总体积;fv为体积约束设定的比例值;ρmin为设计变量的下限;p为密度惩罚系数。

2 小臂结构拓扑优化

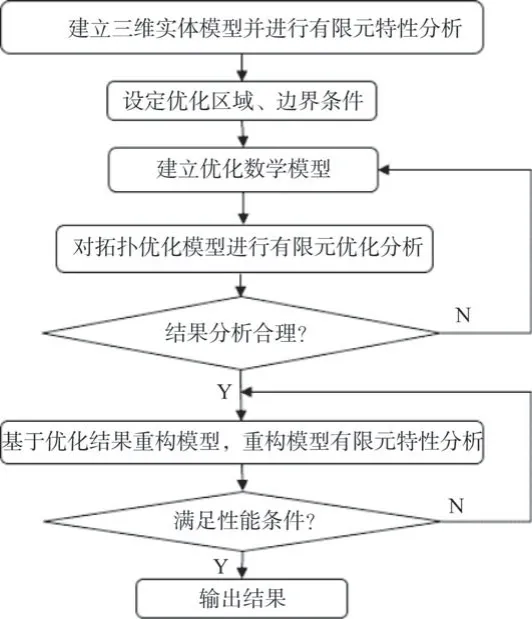

构建钢质壁面作业机器人机械手小臂的三维模型,利用有限元法对模型进行静力学分析及模态分析并获取结构特性;确定优化对象,建立优化数学模型;设定拓扑优化条件,选取设计区域,选用ANSYS Workbench 软件中的Topology Optimization 模块进行有限元分析;提取拓扑优化模型,对其模型重构,并对重构模型进行特性分析。拓扑优化分析流程如图2所示。

图2 拓扑优化分析流程

2.1 有限元特性分析

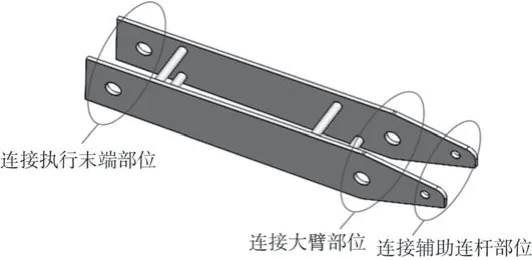

根据钢质壁面作业机器人机械手小臂结构的设计要求,选用厚度为4 mm 的铝合金板材。机械手小臂为焊接及螺栓组合件,本文在三维建模时将其简化成一体式的实体模型,以便于后续的分析和优化。运用SolidWorks 软件建立机械手小臂三维实体模型,如图3所示。

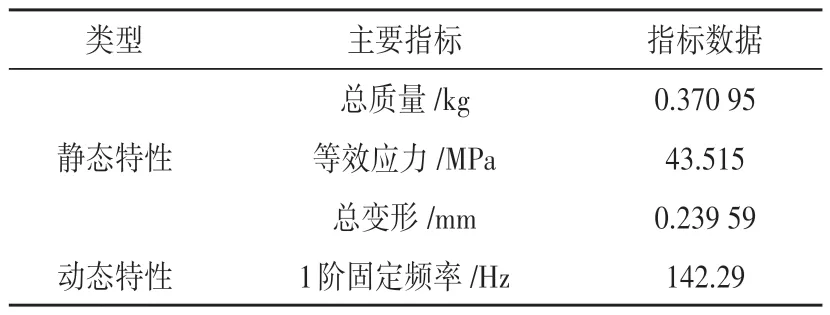

利用ANSYS Workbench 有限元软件对模型进行静力学分析及模态分析,得到主要结构特性指标,如表1所示。

位移总变形、等效应力分别如图4和图5所示。最大变形量为0.239 59 mm,可知最大变形很小,满足刚度要求。最大应力值为43.515 MPa,远小于所选材料的许用应力,在最大许可范围以内。

图3 小臂结构实体模型

表1 静动态特性主要指标

图4 总体变形云图

图5 等效应力云图

2.2 优化问题描述

由图4 可知,机械手小臂所产生的最大变形很小,不会对传递负载带来明显的精度问题,可安全使用,由图5可知,机械手小臂高应力主要在连接大臂部位区域,是结构的薄弱部分,为重要区域;而低应力区域对承担载荷的传递贡献较小,为非重要区域。非重要区域的材料没有得到充分利用,相当于材料冗余,假如去掉该区域材料,其对整个结构的应力影响较小。因此,如何合理减少冗余材料,既使得结构实现轻量化,又能够满足结构特性要求,是优化设计考虑的问题。

2.3 有限元拓扑优化分析

本研究通过算例分析,旨在寻求精准的减重区域,以合理减少冗余材料。

算例1:基于静力学特性的拓扑优化

由式(2)可知,该数学模型反映了结构轻量化与结构刚度性能的关系,搭建“Topology Optimization”拓扑优化分析模块与有限元特性分析的静力学分析项目耦合关系,进行基于静力学特性的拓扑优化。

边界条件及优化参数设置:小臂结构除安装孔、定位孔和边界条件位置等区域外,其余设置为参与优化区域;目标函数C(ρ)定义为最小化,体积约束比fv设计为75%;利用变密度的优化算法,密度惩罚系数p取值为3;密度阈值ρ设计为0.01。

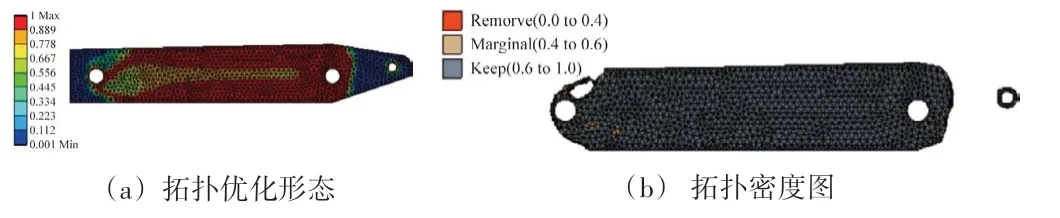

拓扑优化结果如图6 所示,其中,数值大表示材料必须保留的区域,数值小表示多余材料可以被去除的区域。由图6(a)得知,减重区域集中两端部位,中间部位可去除部位不明显。小臂结构两端部位主要是连接大臂及执行末端,从装配和受力角度考虑,此处材料不适宜过多去除。从图6(b)可看到拓扑过程出现材料断刃。可见此方案优化效果不够理想。

图6 拓扑优化结果(算例1)

算例2:考虑动力学的双目标拓扑优化

机械手小臂振动系统的刚度K、质量M、特征向量Xi及特征值ωi2之间的关系可表示为:

由式(4)可知,固有频率与刚度正相关,与质量负相关。考虑到小臂结构刚度K包含材料属性、模型尺寸和约束条件等因素,得知当质量发生变化时,不仅存在体积变化,还存在刚度变化,会引起振动特性变化。而在一般情况下,随着结构材料的减少,结构在受力情况下的应力值会明显变大[7]。为能够减少小臂结构的质量,又不降低其强度、刚度和振动特性,本算例以考虑轻量化和提升振动特性为目的展开研究。

建立以固有频率最大化的目标函数的数学模型,如式(5)所示。

式中:G为特征值函数;F为外部载荷;ωi2为第i阶特征值;Xi为与第i阶特征值对应的特征向量;fi为第i阶固有频率。

联合式(3)和式(5)的数学模型,建立结构最小柔度C(ρ)和频率最大化G(-ωi2)为优化目标的双目标数学模型,如式(6)所示。该数学模型揭示了结构轻量化与结构刚度性能、振动特性之间的关系。

基于式(6)基本数学模型,“Topology Optimization”拓扑优化分析模块与有限元特性分析的静力学、模态分析项目耦合,定义双目标函数参数,柔度函数C(ρ)为最小化,频率函数G(-ωi2)为最大化,约束条件为体积约束比fv为75%。

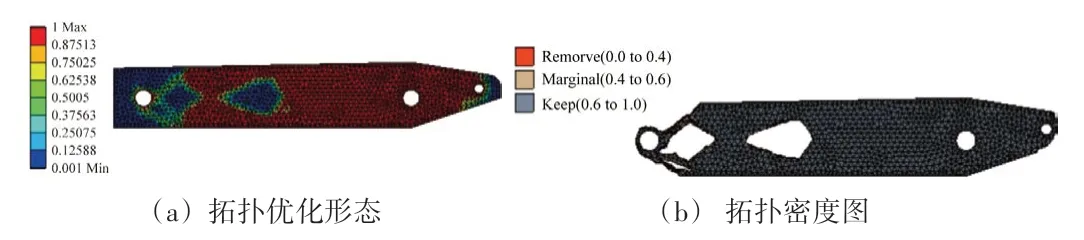

运算求解后得到拓扑优化结果,如图7 所示。从图7(a)中能够准确判断出材料冗余分布,由图7(b)得到材料可去除的部位,结构连续不断刃,可知本方案优化效果理想。

图7 拓扑优化结果(算例2)

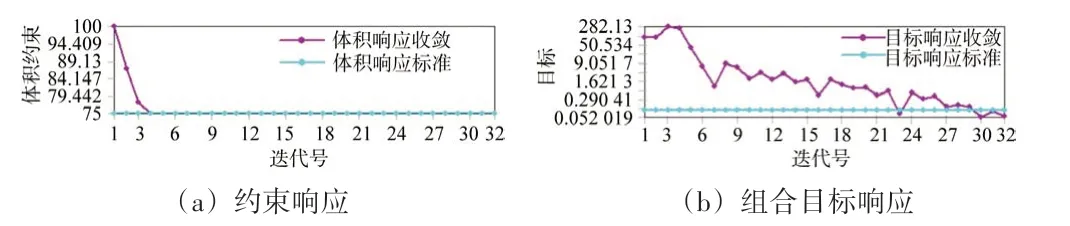

拓扑迭代历程如图8 所示。由图8(a)可判断出体积约束响应在第5 次迭代时已到达响应收敛标准,由图8(b)可知在第32次迭代时,优化区域计算完成,组合目标在收敛标准附近且趋于稳定。从拓扑迭代历程稳定性和收敛程度可知,拓扑优化计算结果是相对稳定可靠的。

图8 拓扑迭代历程

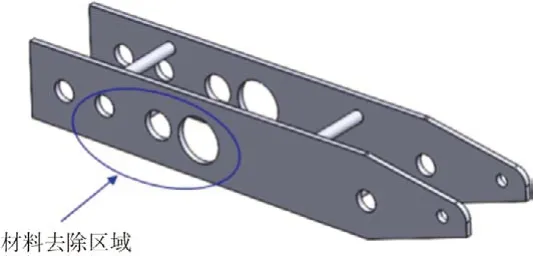

2.4 基于优化结果重构模型

针对拓扑优化后模型重构的去“材料”方法,彭上乾[8]提出了在相关部位局部挖空的方法,史宝强[2]采用了孔洞处理方式。基于小臂结构的薄壁特征,本文利用“孔洞”的切除方法,去除小臂冗余体积。多孔结构的作用不仅能实现减重,还能提高机械小臂的散热、减振性能。根据图7所示的减重区域,综合考虑机械加工工艺和装配空间布置实际需要,重构后小臂结构模型如图9所示。

2.5 优化前后性能分析与评估

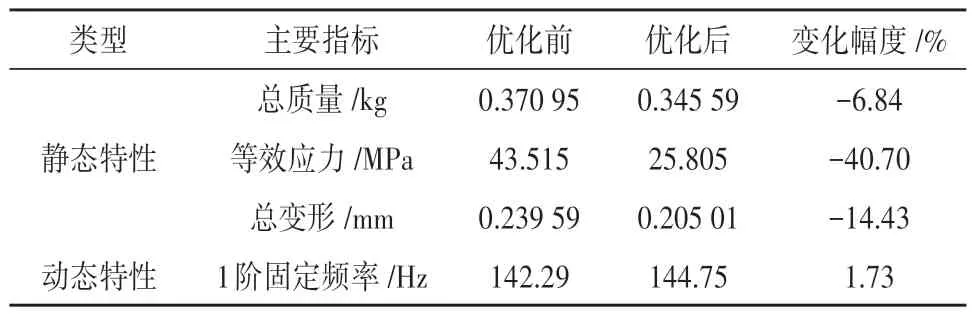

由于材料削减,结构的刚度、强度和固有频率发生改变,需要对优化前后的模型的结构特性进行验证。对小臂结构的重构模型进行静力学和模态分析,主要静动态特性结果如表2所示。

图9 小臂结构重构模型

表2 优化前后的静动态特性主要指标

优化后的总质量为0.345 59 kg,降幅6.84%,达到了较好的轻量化效果;等效应力为25.805 MPa,降低了40.70%,总变形缩小14.43%,强度和刚度明显增加,说明结构的力学性能得到了提升;1 阶固有频率增幅1.73%,表明结构抑制外界激励的能力增强。

基于上述分析,考虑动力学的双目标拓扑优化方案,能够较好地对小臂结构进行优化,实现轻量化的降重效果,同时使得结构特性得以明显改善。与算例1 方案相比,算例2 方案的计算求解时间较长,也对计算机性能配置要求较高,这是与算例1方案相比存在的不足之处。

3 结束语

本文根据钢质壁面作业机器人机械手小臂结构的设计要求,运用SolidWorks软件建立机械手小臂三维实体模型,利用ANSYS Workbench 有限元软件对小臂结构进行特性分析。在小臂结构减重和改善结构特性的需求基础上,采用基于变密度法的拓扑优化技术,并联合多目标优化理论,对小臂结构完成轻量化设计。小臂结构在优化设计后的质量下降6.84%,等效应力降低40.70%,总变形缩小14.43%,1阶固定频率增幅1.73%,轻量化降重效果明显,结构特性大幅度改善,有效避免了结构优化设计的盲目性。本研究方法为机器人其他零部件及整体结构的优化设计,如机械手大臂、机器人底盘架的轻量化,提供了思路。本研究结合算例方案分析给出的一种薄壳体结构轻量化处理方法,可为类似结构的优化设计提供参考。