液压凿岩机的钻孔纠偏控制系统分析及仿真研究*

熊中刚,刘 忠※,杨 能,王 罡,龚东昌,张明勋,洛桑达娃,陈 顺

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林航天工业学院机电工程学院,广西桂林 541004;3.国网西藏电力有限公司,拉萨 850010;4.四川电力设计咨询有限责任公司,成都 610041)

0 引言

在能源矿山爆破施工中,大都采用液压凿岩掘进钻孔工艺,由于地层存在溶洞、裂纹岩石负载不均匀的现象,在凿岩钻孔中会出现钻孔偏斜现象,使炮孔达不到要求或钻杆废弃于炮孔中,严重影响钻孔效率。关于预防钻孔偏斜,国内外研究者做了一些研究,如Chai 等[1]针对钻孔偏斜的问题,建立了偏斜的理论模型,通过仿真模拟验证了钻孔偏斜产生的原因和预防偏斜的措施;张延忠[2]为了解决弧形工作闸门2 个油缸存在偏差的问题,提出了一种启闭机同步液压控制系统,通过单比例调速阀联合常规调速器实现同步控制,确保2 个油缸之间的同步性,通过这种组合方式,能够有效纠正弧形工作闸门偏差,经试验和仿真验证了该方案的可行性;Liu等[3]针对锚杆钻孔偏斜的问题,研制了新型锚杆纠偏装置,保证了钻孔过程的偏斜问题,提高了钻孔的质量;Zhang 等[4]针对钻孔轨迹偏斜问题,提出了行动者-批评者强化学习和积分滑模控制的自适应容错控制方法,对旋转导向系统的井眼轨迹进行跟踪和校正,经过仿真和试验验证该系统在轨迹纠偏具有良好作用;杨西等[5]针对轧制车轮运输的偏斜问题,提出了纠偏机构+负载敏感液压控制的方法,利用2 个油缸进行控制,经过仿真研究验证了该系统的可行性和可靠性;简鹏等[6]针对盾构机施工过程姿态控制滞后性导致偏斜的问题,提出了一种盾构施工的姿态自动控制方法,经仿真验证和现场应用,证明该方法具有较高的可靠性和实用性;冀超辉[7]针对钻机钻孔过程偏移导致钻孔偏斜的问题,提出了后续钻孔或补打钻孔的纠偏方法,改善了钻孔偏斜的现象。

液压凿岩工程实践表明,研究液压凿岩机纠偏控制方法在提高钻凿效率的同时还能降低能耗,进而推动液压凿岩装备朝着智能化方向发展[8-10]。本文针对凿岩机钻孔纠偏问题,设计一种液压凿岩机的钻孔纠偏控制系统,详细叙述其工作原理,经过理论和仿真分析,揭示钻孔偏斜对液压系统参数的影响,验证该系统纠偏的可行性和可靠性。

1 液压凿岩纠偏控制系统设计

1.1 液压凿岩机工作原理

液压凿岩机通过将液压能转化为冲击机械能达到将岩石破碎的目的。液压凿岩机工作原理如图1所示。

图1 液压凿岩机工作原理

高压油由高压油口和换向阀进入冲击系统,从低压油口流出,其中换向阀属于二位三通液动换向阀。首先,活塞处于最左端时,液压油经活塞前腔由S1口进入换向阀,使换向阀右位机能接入,使高压油路同步涌入活塞前腔及后腔,由于活塞后腔A2和活塞前腔A1的面积差,且A1 大于A2,使得两油腔产生压力差。由于这个压差,活塞会受到向前的推力从而加速运动。当活塞的运动速度提高时,后腔需要更多的液体流量。如果所需流量超过了液压泵提供的流量,系统供能不足时,则通过高压蓄能器中储存的高压油与活塞前腔回油同步向活塞后腔提供液体流量,以满足其冲程运动的流量需求。当冲击活塞撞击钎尾时,冲程控制口与回程控制口接通,使换向阀两端受力发生变化,换向阀左位机能接入,从而实现快速换向,结束凿岩机的冲程运动。当换向套阀换向时,冲击活塞的后腔与回油通道连通,冲击活塞在高压油作用下回位。当活塞前腔再次与冲程控制口相通时,高压油路与控制油路相连。此时,高压油与前后腔相连接,但由于换向阀左端的压力损失,形成差动连接,回程加速运动结束,但活塞会因为惯性继续进行回程减速运动,直至冲击活塞停止运动。同时,高压蓄能器会将剩余的能量以液压能的形式储存起来,至此,冲击机构完成一个工作循环。

液压凿岩机冲击机构利用冲击活塞不断撞击钎尾,将液压能转化为冲击能,输出连续的冲击能量,以达到钎尾破碎岩石的效果。

1.2 纠偏控制系统设计及工作原理

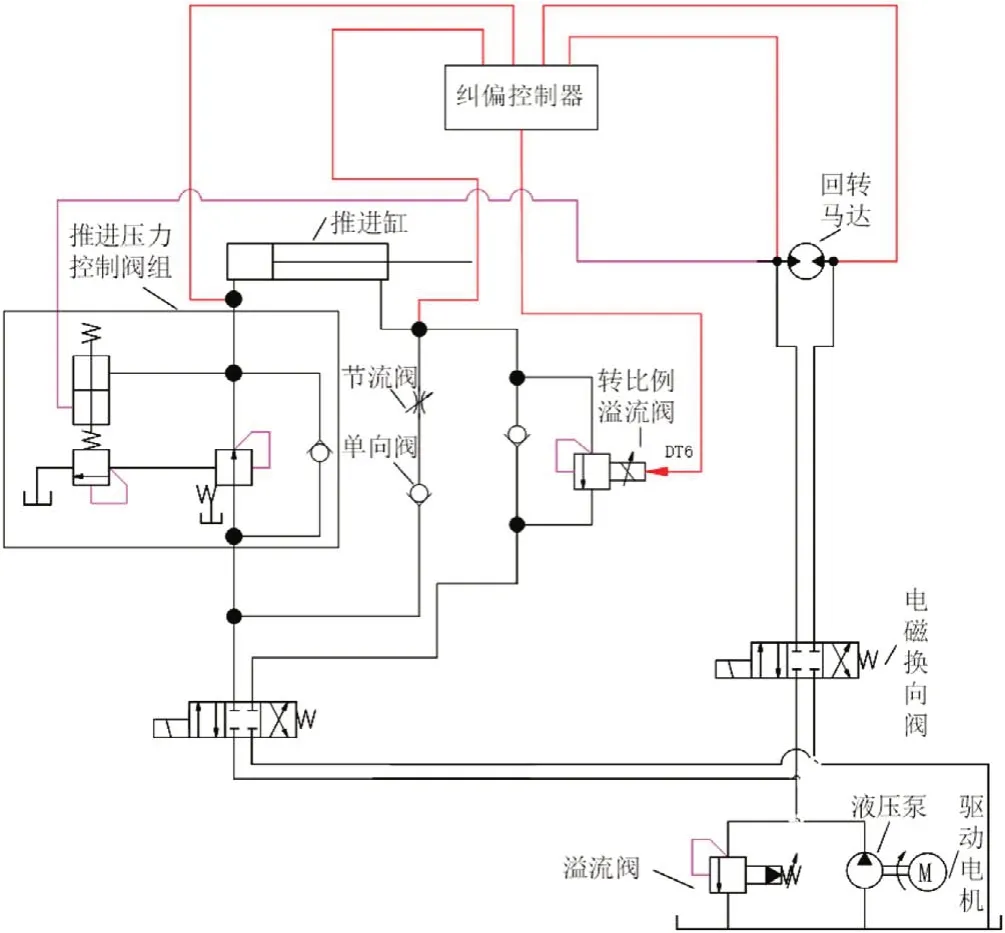

本文针对液压凿岩机钻孔偏斜的问题,提出了纠偏控制系统方案,如图2 所示。纠偏工作过程如下:液压泵由电机驱动后,输出一定压力与流量的液流,溢流阀调定纠偏控制系统总工作压力;电磁换向阀通过推进控制阀组输入一定压力与流量的液流控制推进缸,完成液压凿岩机进退动作,电磁换向阀控制液压回转马达,完成液压凿岩机钎杆回转作业,进而为液压凿岩机过程提供转速和破岩扭矩;液压马达的回转压力信号直接作用于推进控制阀组,推进控制阀组控制工作液压缸下腔与其上腔压力平衡,以自适应调节推进缸无杆腔压力;同时,通过纠偏控制器发出电信号驱动比例溢流阀的比例电磁线圈DT6,以调节推进缸回油压力,从而实现对液压凿岩机推进工作压力的有效补偿[11-13]。

图2 液压纠偏控制系统

此外,针对该系统还设计了一种纠偏控制器。该控制器采集回转马达的压差信号,通过比较计算,可以得出液压凿岩机凿岩钻凿时的阻力矩,利用凿岩轴压力与转钎阻力矩公式,可以计算得出凿岩机的轴压力,然后根据不同施工工况下凿岩机的推进力与轴压力的关系,计算出凿岩钻进过程中所需的理论推进力;把理论推进力与实际推进力差作为输入控制信号,作用于比例溢流阀比例线圈,使其成比例开启,实现推进缸压力补偿控制,由此可避免凿岩钻进过程中因凿岩机推进力的不均匀而引起的钻孔偏斜。

该纠偏控制器能够实现凿岩机的精确控制,根据凿岩机的作业工况和凿岩钻进的阻力变化,以自动调节推进缸的工作压力,确保凿岩机的推进力与轴压力的平衡,从而避免钻孔偏斜,提高凿岩效率和施工质量。总而言之,纠偏控制系统通过液压泵、溢流阀、电磁换向阀、推进缸、回转马达等组件的协调工作,以及纠偏控制器的精确调节,实现了对液压凿岩机推进工作压力的补偿和控制,保证了凿岩机的稳定运行和准确凿岩。

1.3 液压凿岩冲击力学分析

液压凿岩机在凿岩钻进过程中,钻凿掘进所需的轴压推进力与岩石的硬度密切相关[14],针对不同种类及物理性质的岩石,其钻凿掘进所需的轴压推进力不同[15-19]。为避免因推进力过大或过小而导致钻孔偏斜,依据工程实践,可得出钎杆所需轴向推进力Fd与岩石硬度的关系如式(1)所示。

式中:D为钻杆直径,m;f2为岩石硬度系数。

液压凿岩机钎杆所受阻力Fz如式(2)所示。

式中:ki为钻具-岩石的接触系数;z为钻头的切削刃数;h为切削深度,m;vz为钻杆速度,m∕s;h为钻进深度,m。

其中,钻进深度h如式(3)所示。

式中:r为凿岩机在钻进过程中的转速,r∕min。

凿岩机钎杆在钻进过程中所受回转阻力矩如式(4)所示。

联立式(1)~(4)可得式(5)。

针对ZJ-150 型液压凿岩机,其转钎机构为外回转齿轮减速装置,由回转马达驱动实现凿岩机钎杆的转动,则

式中:Mr为凿岩机回转马达的输出力矩。

将式(5)代入式(6),可得凿岩所需轴压力为:

式中:Vm为马达排量,m3∕s;ηm为马达机械效率;ηi为马达容积效率;Δp为马达进出口压差。

液压凿岩机推进机构提供的推进力为:

式中:pt1为推进缸进油压力,MPa;pt2为推进缸回油压力,MPa;As1为推进缸进油路有效作用面积,m2;As2为推进缸回油路有效作用面积,m2。

液压凿岩机在水平凿岩工况下,其推进力与机体所产生的轴压力相等。而在垂直向下凿岩工况下,凿岩机机体所提供的推进力与轴压力呈一定的关系[14]。具体而言,推进力与轴压力之间的关系取决于钻凿的岩石性质和凿岩机系统的工作参数。根据这些因素,可以计算出凿岩钻进过程中所需的理论推进力,并相应地调整液压凿岩机的工作参数,以达到最佳的凿岩效果。

2 仿真研究

2.1 仿真模型建立

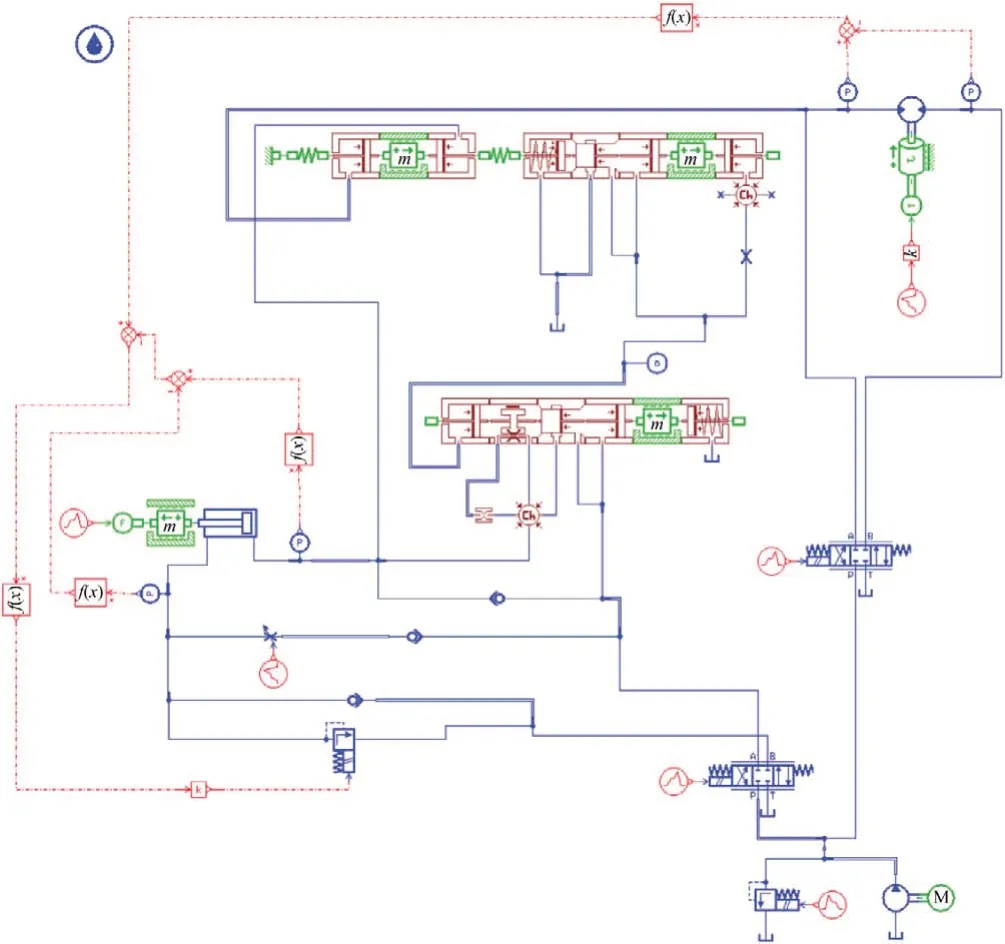

依据纠偏控制系统方案,通过AMESim 建立如图3所示的钻孔纠偏控制系统的模型。

图3 液压凿岩机的钻孔纠偏控制系统仿真模型

2.2 仿真参数设置

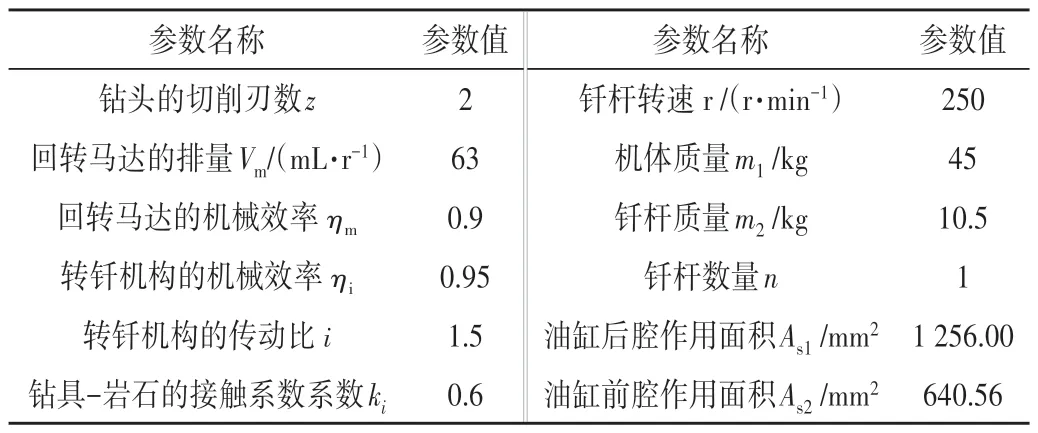

根据所研究的液压凿岩机机型,确定其物理参数如表1所示[18-20]。

表1 仿真系统的物理参数

2.3 仿真结果分析

液压凿岩机在施工作业中通常会面对不同类型的岩石,这些岩石可以被分为软岩、中硬岩和硬岩,其对应的岩石硬度系数f2分别为5、10、15。为适应不同的工况,针对水平凿岩、垂直向下凿岩2 种典型工况,进行系统的仿真研究,施加不同的推进力作用于岩石,以模拟实际施工过程中的情况。

2.3.1 水平凿岩工况

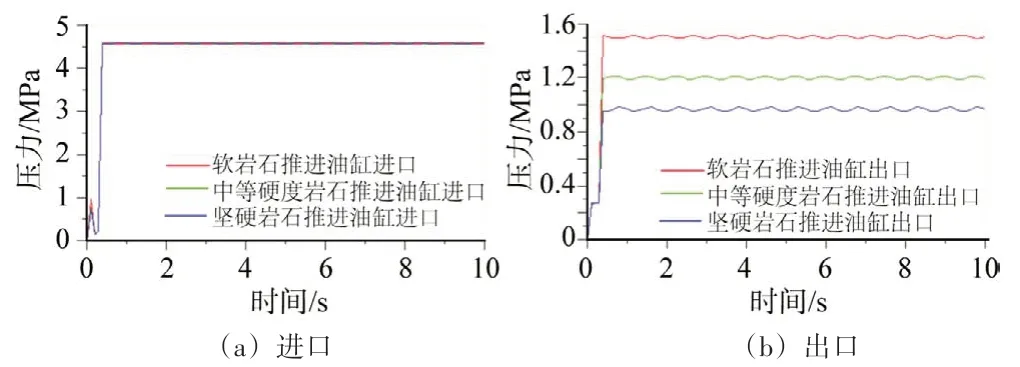

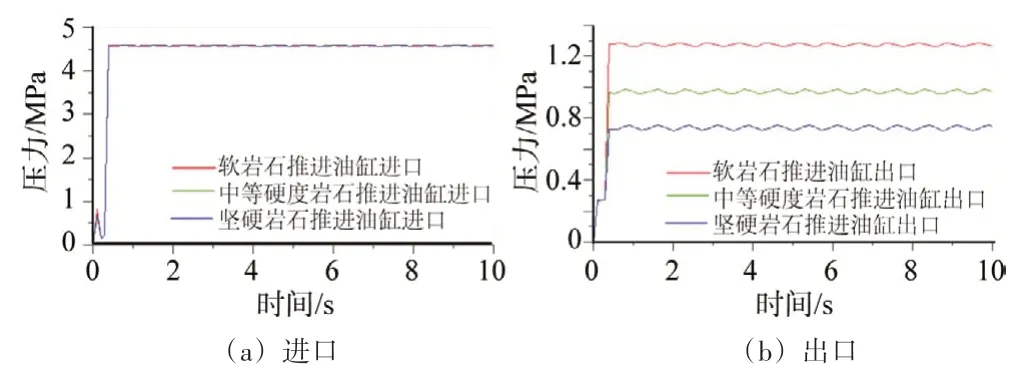

将溢流阀调定的系统压力分别设置为4、5、6 MPa,其推进缸的进油腔压力和回油腔压力曲线如图4~6所示。由图可知,在初始阶段的0.2 s 内,由于液压泵输出压力不稳定,其压力曲线存在小时段的波动,其后系统快速达到稳定状态。其中图4~5 所示的推进缸回油口压力在工作区间存在一定波动,这是由于液压马达进出口油液压差的波动所引起的。

图4 水平凿岩工况下推进缸工作压力曲线(系统压力为4 MPa)

图5 水平凿岩工况下推进缸工作压力曲线(系统压力为5 MPa)

图6 水平凿岩工况下推进缸工作压力曲线(系统压力为6 MPa)

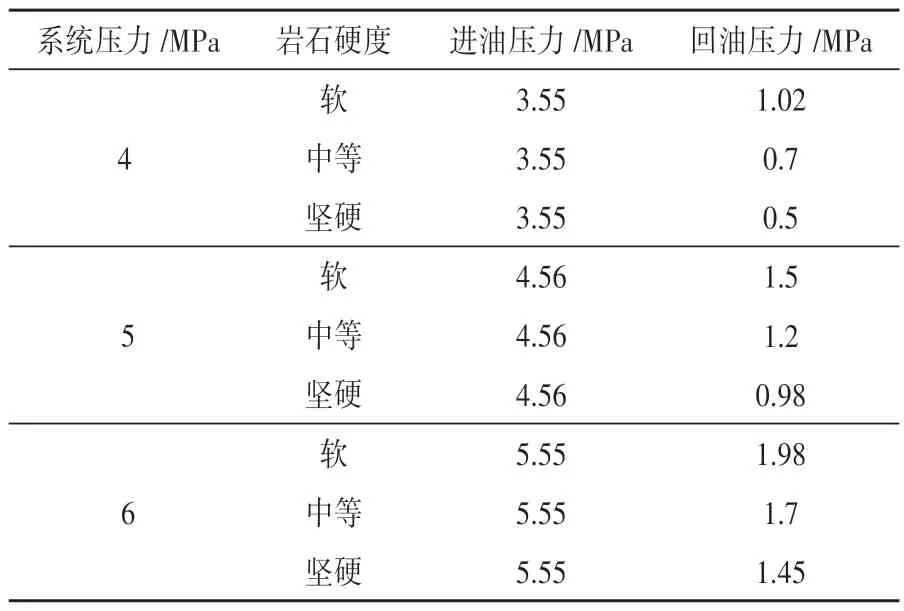

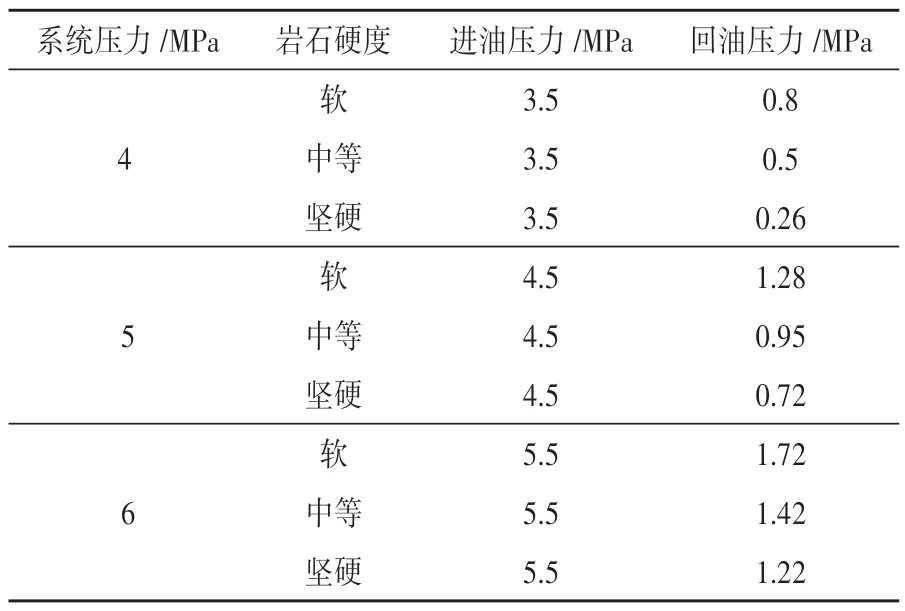

依据图4~6 可得出仿真数据如表2 所示。由表可知,在凿岩机的系统压力保持恒定的情况下,当凿岩机钻凿的岩石硬度变化时,推进缸的进油压力几乎不会改变;但回油压力与岩石硬度成反比关系,钻凿软岩时,推进缸回油压力最大,钻凿坚硬岩石时,回油压力最小,其原因在于钻凿遇到坚硬岩石对轴压力的需求最大;推进缸的进油压力随着钻孔偏斜控制系统压力的增大也逐步增大。

表2 在水平凿岩工况时的仿真结果

2.3.2 垂直向下凿岩工况

将溢流阀调定的系统压力分别设置为4、5、6 MPa,其推进缸的进油腔压力和回油腔压力曲线如图7~9 所示。由图可知,在初始阶段的0.2 s 内,由于液压泵输出压力不稳定,其压力曲线存在小时段的波动,其后系统快速达稳定状态。推进缸回油口压力在工作区间存在一定波动,主要由液压马达进出口油液压差的波动所导致。其仿真结果趋势基本与水平凿岩工况一致。

图7 垂直向下凿岩工况下推进缸工作压力曲线(系统压力为4 MPa)

图8 垂直向下凿岩工况下推进缸工作压力曲线(系统压力为5 MPa)

图9 垂直向下凿岩工况下推进油缸工作压力曲线(系统压力为6 MPa)

依据图7~9中压力曲线数据,可得出仿真数据如表3所示,其系统压力与岩石硬度和推进油缸的进油、回油压力之间的关系与水平钻凿工况下相似。

表3 在垂直向下凿岩工况时的仿真结果

2.3.3 水平与垂直钻凿工况比较

分析2种不同凿岩工况可以得出:工况不同,钻凿对象岩石相同,液压凿岩机系统推进缸进油压力有一定的差别;由于作用于岩石的轴压力和机体提供推进力关系的不同,对于垂直向下凿岩工况,凿岩机推进缸回油压力较小。凿岩机系统压力不变时,凿岩工况不同,推进缸回油压力增量不同,但推进缸进油压力增量大小几乎不变。

3 结束语

本文提出了一种液压凿岩机的钻孔纠偏控制系统,分析了该系统的工作原理,建立了系统的数学模型,并进行了理论分析和仿真研究,得出以下主要结论。

(1)采用钻孔纠偏控制系统对液压凿岩机推进油压进行有效补偿的方式,以避免凿岩钻进过程中,因凿岩机的推进力变化而引起的钻孔偏斜。

(2)凿岩机推进系统的推进力与轴压力之间的关系取决于钻凿的岩石性质和凿岩机系统的工作参数。

(3)钻孔纠偏控制系统的推进缸进油压力变化较小,回油压力变化较大;钻孔偏斜产生的原因为凿岩机推进系统的推进力与钻凿所需的推进力不匹配,进而验证了,液压纠偏控制系统的可行性;为改进液压凿岩机的钻孔纠偏提供了技术方案。