磁流变减振器基本结构设计研究综述*

张 广,张晋宁

(1.浙江工业大学台州研究院,浙江台州 318001;2.浙江工业大学机械工程学院,杭州 310014)

0 引言

磁流变液作为一种新型智能材料,在磁场的作用下,可以在几毫秒内由黏性液体状态变为半固体状态,具有一定的磁控可变屈服应力。当磁场消失时,磁流变液可以迅速从类固体变为牛顿流体状态。这种转化过程是可逆连续的[1-3]。磁流变液由于具有响应速度快、阻尼连续可调、电磁可控性好等一系列优良特性,被广泛应用于减振器[4]、离合器[5]和阀门[6],这些磁流变器件广泛用于车辆[7]和桥梁减振[8]等。

磁流变减振器由于其突出的动态性能,如输出阻尼力大、响应速度快、能耗低以及电子和机械系统之间的简单接口,在半主动振动控制中展现出优越的能力[9-10]。 研究表明,磁流变减振器在车辆悬架方面发挥着出色的作用,无论地形和负载条件如何变化,都能提高乘坐舒适性和操控性。同时,磁流变减振器在土木工程和军事领域也蓬勃发展,如抗地震波减振器、直升机起落架减振器和反后座减振器[11-13]。

为了更好地理解磁流变液减振器的结构设计,本文对磁流变液减振器的基本结构设计问题进行综述。

1 磁流变减振器的工作模式

磁流变减振器是一种新型减振器,基于磁流变液的可控特性,在外加磁场的情况下,磁流变液中杂乱分布的软磁性颗粒被磁化后沿着磁力线分布,首尾相连,形成网状或链状结构,使磁流变液从Newton 流体特性转变为Bingham流体特性。这一流动特性的改变,使减振器活塞阻尼通道两端产生压力差,进而调整减振器输出的阻尼力值,达到减振器阻尼可变的目的。磁流变液在减振器中流动,近似于在两个无限大平板间进行几种不同方式的运动[14]。根据流体流动和流变应力,磁流变器件的工作模式主要分为以下3种:流动模式、剪切模式和挤压模式[15]。

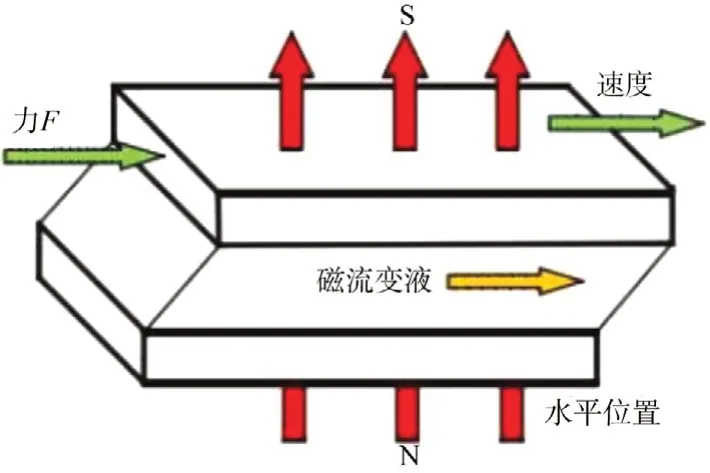

1.1 流动模式

在流动模式中,磁流变液位于两个相对静止的极板之间,如图1 所示,由于装置中的压力差而使磁流变液流动。该压力差为由磁场引起的屈服应力分量ΔPH和与磁场无关的黏性分量ΔPη之和[16]。

图1 流动模式

式中:Q为体积流速;L、h、s分别为极板长度、宽度和间隙;c为经验系数,ΔPη∕ΔPH<1 时,c=2,1≤ΔPη∕ΔPH≤100时,c=3。

减振器是流动模式下磁流变液最典型的应用。减振器能产生强大的阻尼力,且可根据外部振动的不同自行调节磁场强度大小,使减振器阻尼通道两端的压力差发生变化,达到主动减振的目的。

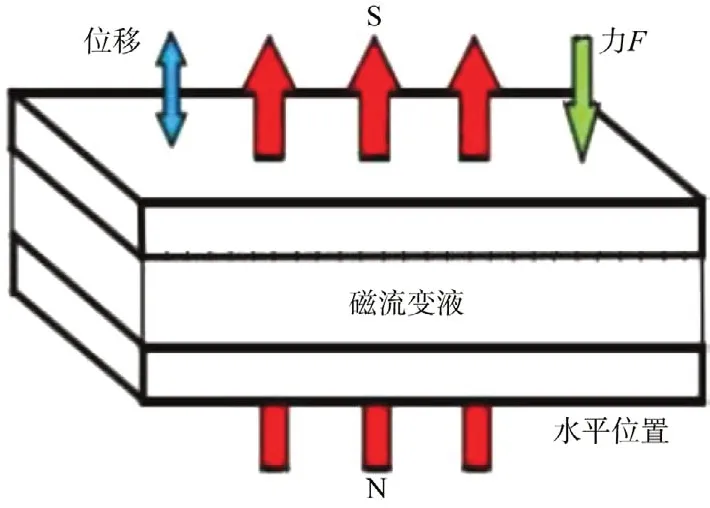

1.2 剪切模式

磁流变在剪切模式下,磁流变液位于两个相对运动的极板之间(图2),产生剪切阻力。该阻力为由磁场引起的屈服力分量FH和黏性力分量Fη之和[16]。

图2 剪切模式

式中:v为极板相对运动速度;A为工作表面积。

在此种模式下磁流变液器件主要依靠磁流变液的剪切应力来传递转矩,由于磁流变液的屈服应力受外加磁场控制且相变的过程在毫秒量级内完成,磁流变液器件可以做成灵敏度极高的控制元件,用于连接和传递两部件之间的力或力矩。

WANG 等[17]设计了一种具有剪切阀工作模式的矿用磁流变减振器。与传统的减振器相比,这种磁流变减振器具有更好的耗能特性,可以在短时间内提供更大的阻尼力。磁流变减振器不仅可以有效避免振动筛的共振,而且不会影响振动筛工作时的稳定振幅,还可以大大减少振动筛的停机时间。

1.3 挤压模式

在挤压模式中,磁流变液位于两个极板之间,两磁极作相对运动,磁力线的方向平行于活塞运动方向,磁极挤压磁流变液,使之向四周流逸从而产生挤压效果,如图3所示,磁极的位移量较小(几毫米以下),产生的阻力却很大。挤压模式与流动模式和剪切模式比较,研究的还不够深入,主要应用在一些小振幅的减振器上。

图3 挤压模式

LI 等[18]对具有预压缩机制的新型挤压模式MR 减振器在这种激励下的力学性能进行了定性和定量分析。为提高性能,提出了一种新型预压缩机制挤压模式MR 减振器。实验结果表明,预压缩可有效提高高频硬化效果。

2 磁流变减振器工作缸的结构设计

磁流变减振器结构型式多样,一般按磁流变减振器的突出结构特点进行分类以便进行描述,主要从以下几个方面进行分类[19]:按补偿腔位置不同可以分为外置或内置补偿腔补偿;按活塞杆的形式可以分为双出杆式和单出杆式;按磁极安装位置可以分为磁极运动式和磁极固定式;按缸筒结构形式可以分为单筒式和双筒式。通常用以上几种分类方式的组合对一般磁流变减振器的结构型式进行划分,较为典型的结构型式有单出杆单筒型、单出杆双筒型和双出杆单筒型3种[20]。

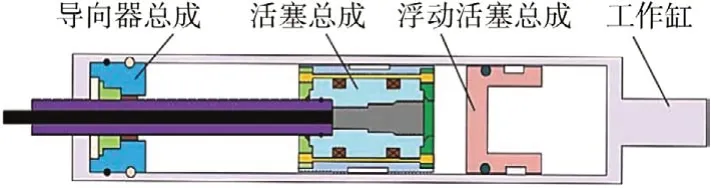

2.1 单出杆单筒型结构

单出杆单筒型被动减振器的典型结构如图4 所示。单出杆单筒型磁流变液减振器基本上是基于一个单杆缸的结构,它只有一个磁流变液工作缸,工作缸被一个运动活塞分为复原腔和压缩腔。在活塞运动过程中,气缸中的磁流变液通过组装在活塞中的磁流变减振器控制阀,这导致磁流变液黏度明显变化,从而导致流体流动的压差,并因此产生与可控磁场成比例的阻尼力。带有压缩气体(通常为氮气)的蓄能器通过浮动活塞或气囊与磁流变液分离,具有以下3 个功能。第一,蓄能器用于适应由于活塞运动而引起的不可压缩磁流变液的体积变化。第二,蓄能器可提供压力偏移,使得磁流变液控制阀的低压侧不会减小而引起磁流变液的气蚀。第三,气室在减振器受力时压缩,在减振器未受力时恢复,从而起到一个类似弹簧的作用来保持减振器的延伸长度[21-22]。单出杆单筒型减振器的优点是机械结构制造更简单、部件更少、质量更轻,缺点是气压更高(通常大于1 MPa),与双管减振器相比,气缸更容易损坏[21]。

图4 单出杆单筒型

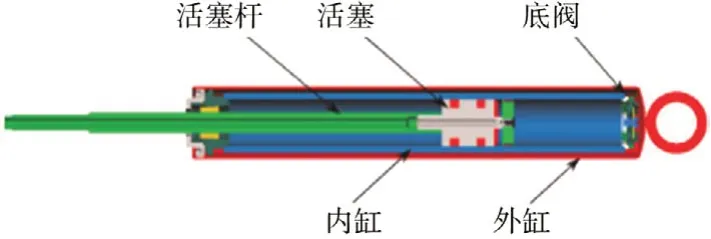

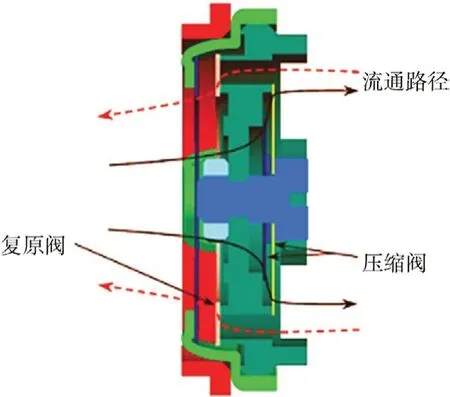

2.2 单出杆双筒型结构

单出杆双筒型减振器的基本结构如图5 所示。该单出杆双筒型减振器具有内缸和外缸。内缸填充有磁流变液,并像单出杆单筒型减振器的工作缸一样引导活塞及活塞杆组件。部分填充有磁流变液的外缸适应由于活塞运动而引起的体积变化,从而实现与单出杆单筒型减振器中的气动蓄能器机构相同的目的。此外,外缸还可以保护减振器的内部部件,并能将热量从减振器流体传递到周围环境。内缸底部设置有底阀,如图6 所示。底阀用于在复原和压缩过程中调节内缸和外缸之间的流动。当活塞杆进入减振器时,磁流变液从内缸通过底阀中的压缩阀流入外缸。从内缸流入外缸的磁流变液流量等于活塞杆进入内缸时排出的体积。当活塞杆从减振器中抽出时,磁流变液通过底阀中的回流阀流入内缸[21,23-24]。一般来说,双筒减振器可以在较低气压(小于1 MPa)下工作,但更加复杂,并且在散发产生的热量方面存在问题[21]。

图5 单出杆双筒型

图6 底阀示意

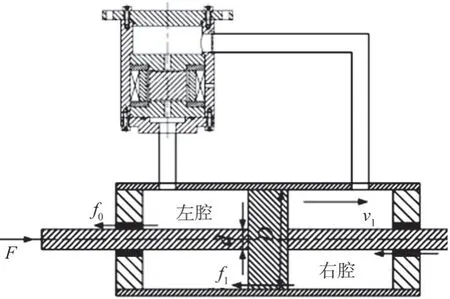

2.3 双出杆单筒型结构

双出杆单筒型是单管结构的特殊配置,如图7 所示。活塞杆具有相同的直径,并穿过双端磁流变液减振器的两端伸出。这种布置不需要将杆体积补偿器并入减振器中,因此气室可以被移除,并且其本身不会产生弹簧效应,可以提供小压力蓄能器来适应流体的热膨胀[23]。双端磁流变减振器已经用于冲击和振动加载、火炮后坐力应用以及结构中的地震保护[25-27]。

图7 双出杆单筒型

3 磁流变减振器控制阀的设计

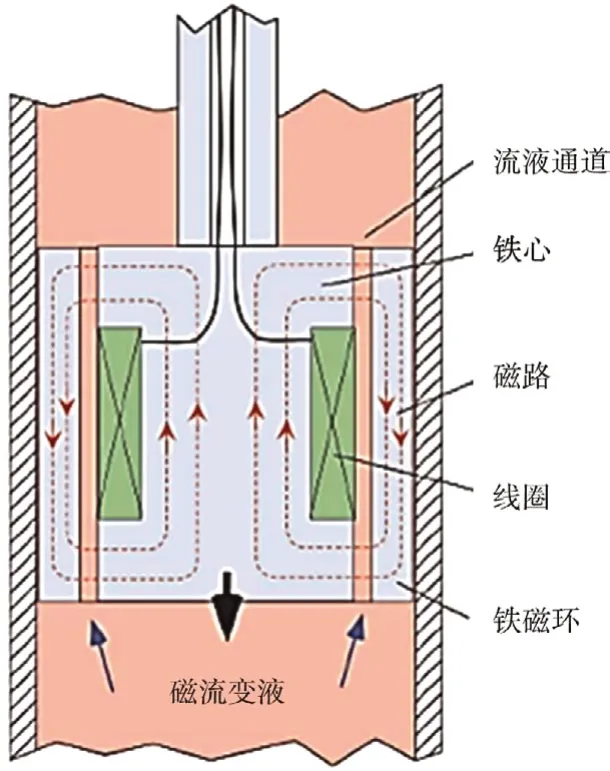

磁流变阀通过电流控制磁场强度进而控制阻尼力,典型磁流变阀如图8 所示,磁流变阀包括磁性壳体(通量环)、磁芯、缠绕感应线圈的非磁性线轴以及位于磁芯外部和磁性壳体内部之间的流液通道,该流液通道连接到磁流变液入口和出口[28-29]。磁路引导磁通通过磁流变阀的主体部分,磁流变液的动态屈服应力随电磁线圈产生的磁场强度而变化,因此在受控的磁场强度下激活合成阻尼力以抵抗运动。在没有磁场的情况下,阻尼力仅由磁流变液本身的黏度产生[30-31]。磁性外壳和磁芯通常使用低碳钢,具有高磁导率和饱和度,并且可以有效地将磁通量引导到流体间隙中[32]。此外,采用衬套和垫圈来防止磁场泄漏[31]。

图8 磁流变阀示意

电磁线圈放置在上述磁流变液工作缸内,称为内线圈。可替换地,线圈可以布置在工作缸的外部,这被称为外部线圈。内部线圈布局采用固定尺寸的环形流动通道(或所谓的矩形管道),并且流体流动的方向主要垂直于所施加的磁场,而外部线圈采用圆柱形管道,并且流体流动的方向平行于所施加的磁场。与使用外部线圈相比,使用内部线圈可以实现更高的压力容量、更快的控制响应和更少的泄漏[33]。

4 典型的磁流变减振器

根据基本功能部件(即磁流变液工作缸和磁流变液控制阀)的不同布置,本节介绍了几种典型的磁流变液减振器。

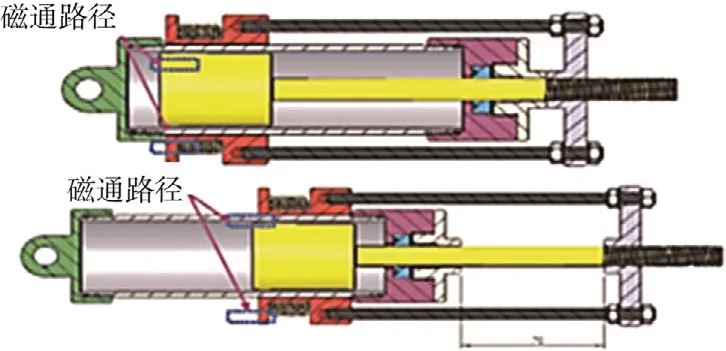

4.1 内置线圈的磁流变减振器

图9 所示为磁流变液控制阀中内置线圈的一体式磁流变液减振器的结构。磁流变阀放置在移动活塞内,活塞杆具有中空结构,以容纳线圈导线并将其与磁流变液分离。由于磁芯和工作缸可相对运动,所以这种磁流变减振器可以工作在3 种复杂的流体模式下:(1)单流模式;(2)阀模式和剪切模式组成的混合模式;(3)阀模式、剪切模式和挤压模式组成的混合模式[32]。

图9 内置线圈的结构示意

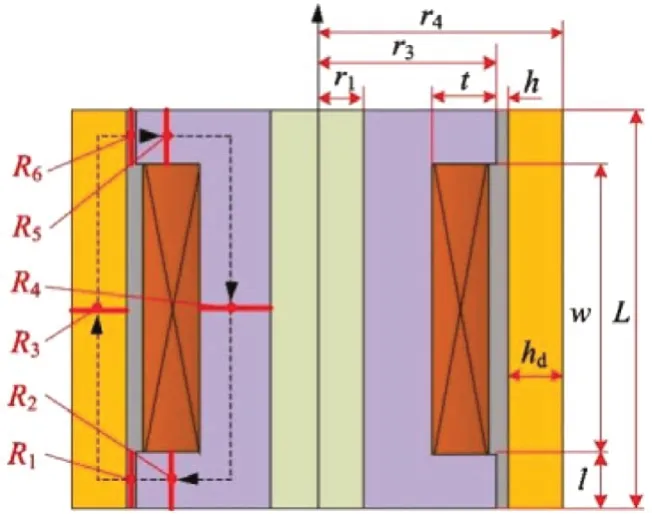

当磁流变减振器的励磁线圈通电时,假设产生的磁通线均匀分布,忽略其他结构对磁场的影响。通过简化磁路分析可以得到如图10 所示的磁路图。可以看出,磁通线依次穿过活塞头、阻尼间隙和气缸,形成闭合回路。根据不同结构中磁通线的方向,磁路可分为磁阻6 段,为R1~R6。HU 等[34]计算了磁流变减振器的磁路,分别建立了磁流变减振器的力学模型、电磁场模型、流场模型和应力场模型。在COMSOL 软件中建立了磁流变减振器的多物理场耦合模型,并进行了多平台联合优化。

图10 磁流变减振器的简化磁路

一般来说,内置线圈的磁流变减振器通常具有结构紧凑、线路保护的优点,缺点是增加活塞头的质量,更多散热在磁流变液中导致温度升高影响性能,安装和维护不方便,以及磁流变阀刚性替换。尽管如此,由于利用活塞及阀单筒结构的集成设计能提供高导通状态阻尼力和低断开状态阻尼力的效率[28],所以大多数磁流变减振器仍选择这种结构。如ARALIKATTI 等[35]将这种磁流变减振器用来抑制金属切削中的刀具振动从而提高金属表面光洁度和加工稳定性。

4.2 外置线圈的磁流变减振器

对于内置线圈的磁流变减振器,线圈散热引起磁流变液温度的增加可能导致其黏度下降并降低阻尼力的范围[36]。因此在一些应用中会选择使用外置线圈的磁流变减振器。图11 所示为外置线圈和活塞同时移动的磁流变减振器的结构。图12 所示为外置线圈固定的磁流变减振器结构。具有同时移动的活塞和外置线圈的磁流变减振器可以提供比具有固定的外置线圈的磁流变减振器更大的行程[37]。外置线圈的磁流变减振器的优点是,线圈产生的所有热能可以排放到大气中,不会对减振器的液压系统产生任何加热。但是,根据GRUNWALD 和OLABI[38]的分析,在相同体积约束和线圈匝数的情况下,可用阻尼力小于内置线圈的磁流变减振器。

图11 外置线圈可动的磁流变减振器

图12 外置线圈固定的磁流变减振器

4.3 双筒式磁流变减振器

除了单筒式磁流变液减振器,研究人员还开发了几种双筒式磁流变液减振器,将磁流变液控制阀结合到双筒磁流变液缸的移动活塞中,其布置与单筒式磁流变液减振器中使用的布置类似[39-40]。需要注意的是,在某些混合模式的双筒式磁流变液减振器中,与磁流变阀集成的活塞可以放置在离磁极相当远的位置处,并且由于磁场可能影响活塞附近的流体流动,由磁流变效应引起的动态阻尼特性与纯混合模式的动态阻尼特性略有不同[41]。

图13 双筒式磁流变减振器

图13 所示为一种双筒式磁流变减振器,贾永枢等[42]首先对其结构和工作原理进行分析,建立了阻尼力数学模型和三维有限元仿真模型,最后通过台架试验验了该模型的正确性。该理论模型的建立对于类似的减振器结构建模具有一定的指导意义,同时该减振器道型对于分析磁流变减振器关键参数对阻尼力灵敏度具有重要意义。

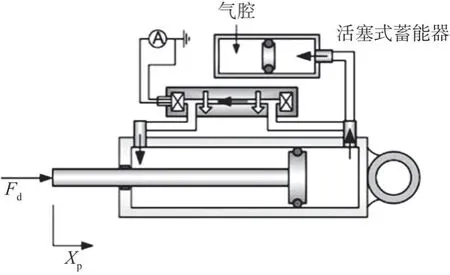

4.4 旁路型磁流变减振器

磁流变阀与一个旁通管一起安装在磁流变液工作缸内,阻力流出现在磁流变液工作缸缸外。在实际设计中,单筒或双筒磁流变液工作缸与旁通阀配合使用,也存在内置线圈和外置线圈的旁路型磁流变液减振器。旁路型磁流变液减振器用于具有大冲程和大激励振幅的高冲击力系统,如火炮后坐力、飞机起落架装置和危险物体运输系统。图14和图15所示分别为双出杆和单出杆旁路型磁流变减振器[43]。

图14 双出杆旁路型磁流变减振器

图15 单出杆旁路型磁流变减振器

具有可变刚度和可变阻尼能力的磁流变液减振器表现出出色的减振性能。旁路型磁流变液减振器除了简单的维护和简单的组装外,还提供更高的动态范围和输出力。外部设计的旁通阀允许直接进行设计修改,以实现不同应用(例如,越野车悬架系统)中阻尼力的广泛可扩展性[44],如增设环形磁铁。如图16 所示,磁流变阀的工作磁场由励磁线圈和环形磁铁施加,即使在零电流下也能保持出色的压降性能。这种复合驱动磁流变阀控减振器的输出阻尼力可以连续调节,通过调节输入电流来控制减振器的动态性能[45]。

图16 复合驱动旁路型磁流变减振器

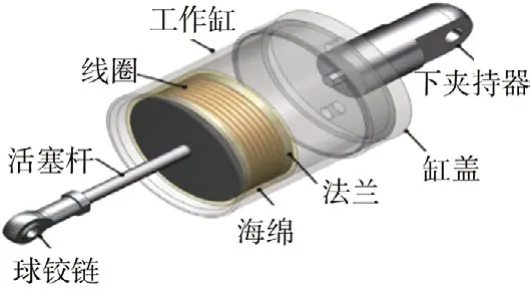

4.5 海绵型磁流变减振器

一种海绵型磁流变减振器,其中磁流变液包含在吸收剂基体中,该减振器采用剪切模式操作,具有较少的复杂性和密封问题。如图17所示,它由球关节、活塞杆、油缸、气缸的封面和底钳构成。海绵型磁流变减振器的活塞是一个线圈,线圈缠绕着一块海绵,海绵是一种吸收剂材料。海绵型磁流变减振器在剪切模式下工作,活塞在工作缸内往复运动,无需密封件、轴承或精确的机械公差,并且仅需要最小体积的磁流变液,这有利于磁流变液在成本敏感领域的应用。在实践中,低成本的海绵基磁流变液减振器已用于高性能洗衣机,抑制洗衣机的振动[46],还有的被用于镗削刀具的减振和提高稳定性[47],以及用于机器人辅助手术领域[48]。

图17 海绵型磁流变减振器

4.6 磁流变挤压油膜减振器

磁流变挤压油膜减振器是一类具有变刚度和变阻尼特性的智能轴承,可用于旋转系统的减振。这种类型的磁流变减振器具有高阻尼力和低阻尼行程,结构简单紧凑,已被应用于转子或直线运动系统中以抑制不平衡振动[49]。

图18 所示为一种磁流变挤压油膜减振器。该减振器的部件包括主体(外部元件)、圆盘(内部元件)、侧盖、两个线圈、O 形圈和两个滚珠轴承。阀体、阀盘和侧盖均由碳钢制成。线圈嵌入减振器的主体和侧盖内,充当电磁铁的核心。它们放大产生的磁场并引导其通过磁流变流体膜。磁流变流体的黏度以及因此系统的阻尼在向线圈施加电流并形成磁场时改变。此外,磁流变挤压油膜减振器内部还安装了一个滚珠轴承,以防止轴的旋转传递到移动盘上。因此,只有涡动会传递到磁盘。

图18 磁流变挤压油膜减振器

这种带有磁流变液的紧凑型减振器提供由外部磁场控制的可变阻尼力。磁流变挤压油膜减振器被归类为具有可变刚度和阻尼性能的智能轴承,可以减轻旋转系统的振动[50]。

用比例控制器提供控制反馈,借助仿真模型可对磁流变挤压油膜减振器重要设计参数进行参数化研究。发现这些受控减振器可用于在不同的操作条件下以及在临界转速时减小振动[51]。

5 结束语

相比于传统减振器,磁流变减振器的优点在于能够实现半主动控制。本文系统地概述了磁流变液减振器的结构设计问题,从磁流变减振器的线圈结构设计、工作缸设计、磁路电磁设计等方面,提出了提高磁流变减振器阻尼力、缩短响应时间等改进措施。对于磁流变液减振器的结构设计,可以得出以下结论。

(1)根据不同的工作模式和结构配置,出现了多种类型的磁流变减振器,凭借磁流变减振器独特的优势,在工程领域和医学领域展现出优异的表现,也已广泛应用于不同技术领域的许多复杂系统中。

(2)磁流变液减振器的结构设计一直以提高减振器性能为目标,但越来越多地考虑实际因素,如有效的机械几何形状和电磁回路特性,并引入创新结构或智能材料来构造相当复杂但更紧凑和通用的系统。

(3)磁流变液减振器的优化设计可以通过系统统一地考虑实际约束条件来进一步系统地探索。这可以通过建立磁流变液减振器的无量纲动力学模型、从材料和几何特性两个方面考虑有效设计参数的统一优化目标函数以及有效评估制造公差和应用中易损部件的参数敏感性分析来实现。

(4)磁流变减振器在不同领域的应用潜力将进一步探讨。例如,根据磁流变减振器的可变阻尼和刚度特性,智能可穿戴设备可用于医疗,以防止关节振动;在虚拟现实设备中,佩戴者改变了运动阻尼,以增加对真实环境的体验感;在医疗或其他领域的远程控制中,为操作员模拟实时触觉反馈,以提高真实感。尽管这些方向提出了许多具有挑战性的问题,但对实际应用的需求肯定会推动当前基于磁流变减振器的设备的研究向前发展。