宏观大尺寸锂离子筛的制备与吸附应用研究进展

储迎宇,夏开胜,高强,杨振,李雨蝶,陈欣怡,孟伊,李珍,俎波,刘成林

1.中国地质大学(武汉) 材料与化学学院,湖北 武汉 430074;

2.中国地质大学(武汉) 资源学院,湖北 武汉 430078

0 引言

近年来,随着新能源汽车和储能技术的快速发展,在新型能源材料等相关领域,锂的应用受到高度关注,带动了锂盐消费飞速增长。面对锂需求量激增这一现状,快速寻找低成本、高效、环保的提锂技术显得尤为关键。锂资源主要赋存在硬岩(锂辉石、锂云母、透锂长石等)和盐湖卤水中,根据美国地质调查局(USGS)2023 年公布的最新数据[1],全球探明锂资源量为9 800 万t,中国以680 万t 位居第五位,但其中约2/3 赋存在盐湖中[2]。盐湖卤水提锂相较硬岩矿提锂更具成本优势,且从矿石中提锂需要消耗大量的酸,产生严重的环境问题。因此从中国可采资源储量、技术挖潜和环境保护等角度考虑,盐湖提锂产业更具发展潜力[3]。

我国盐湖卤水具有镁含量高、锂含量低的特征,由于Mg2+和Li+性质相近,从高镁锂比盐湖中高效分离镁锂、实现锂资源的富集提取面临着巨大挑战[4]。目前,已开发的盐湖卤水锂提取技术主要有吸附法[5-8]、萃取法[9]、膜法[10-11]、电化学法[12-13]以及新发展的反应/分离耦合技术[14]等,其中吸附法由于具有选择性高、回收方便等优点,有望在解决镁锂分离难题、实现高效提锂方面取得突破[15-16]。

吸附法的关键在于设计制备选择性强、吸附能力佳、吸附容量大、稳定性好的吸附剂。锂离子筛(lithium ion sieve/ion-sieve,LIS)是一种新型的锂离子分离材料,已成为当前盐湖卤水提锂吸附剂中的研究热点[17],最早于20 世纪70 年代被首次合成[18]。首先将模板离子(Li+)加入到无机化合物(如尖晶石型锰氧化合物)中,通过高温固相法、水热法、溶胶-凝胶法等方法制成前驱体,再同洗脱液相互作用促使模板离子从其晶位上洗脱下来,空的晶位便自然保留下来(脱锂时骨架结构不发生变化),从而形成具有一定规则孔隙的化合物,即为锂离子筛(LIS)。因为倾向于形成最佳的晶体构型,锂离子筛具有接受原导入目的离子的优势,所以在多种离子存在的情况下,根据尺寸效应与筛分效应,对最初导入的目的离子具有记忆和筛选的能力[19]。锂离子筛可以从多种离子共存的体系中选择性吸附Li+,已经应用于盐湖卤水或海水中提取锂资源[20]。

现阶段研究报道的锂离子筛多为超细粉末(粒径大小约为1~10 μm),在使用和转移中容易造成损失,并且存在着溶损大、渗透性较差的问题[21]。在实际工业化应用中,为了便于锂离子筛吸附剂的分离回收,以实现大规模连续动态吸附,往往需要通过造粒、成膜等工艺将粉末状吸附剂转变为宏观大尺寸离子筛吸附剂。这里的宏观大尺寸锂离子筛吸附剂,是指吸附剂至少有一个维度为亚毫米以上尺寸,其形态可能是零维颗粒、一维纤维、二维膜、三维整体多孔材料等。

本论文从粉末状锂离子筛的种类及其发展现状入手,重点围绕宏观大尺寸锂离子筛的制备及吸附性能进行综述,最后对宏观大尺寸锂离子筛的工业化应用前景进行总结和展望。

1 粉末状锂离子筛的种类和发展现状

1.1 粉末状锂离子筛的分类

1.1.1 锰系锂离子筛

锰系离子筛是目前研究最多、应用最广的锂离子筛,其最早的研究开始于1970 年,前苏联科学家Volkhin 等首次合成了一种可选择性吸附Li+的尖晶石结构的锰氧化物,此后大量学者针对此类离子筛进行了一系列研究[22-25]。据报道,锰系离子筛对锂离子具有较高的选择性,能够通过尖晶石结构中的三维通道来实现锂离子的嵌入和脱出。对此,研究者们提出三种解释:

(1)氧化还原机制:最先由Hunter[26]提出,如方程式(1):

式中: □、()、[]分别表示晶格内的空隙、8a 四面体位、16d 八面体位,即认为Mn3+在酸性条件下发生歧化反应,生成四价锰Mn4+和二价锰Mn2+,Mn4+留在尖晶石骨架中形成λ-MnO2,而Mn2+留在反应液中[27]。

(2)离子交换机制:最先由Wang 等人[28]提出,如方程式(2):

即认为LiMn2O4在酸浸过程中发生了离子交换反应。

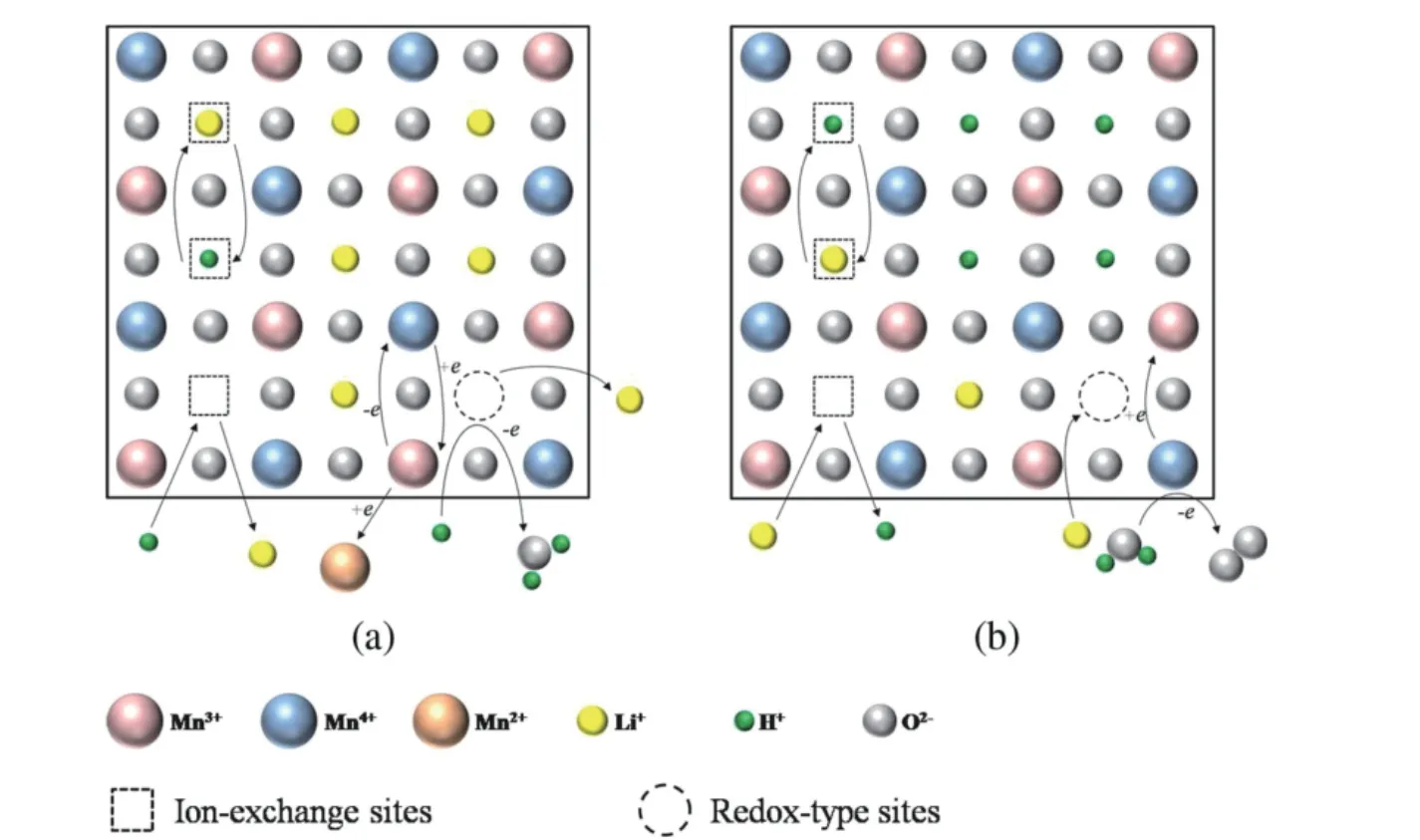

(3)复合反应机理:由Feng 等人[29]提出,即认为锰系锂离子筛吸脱附过程中,氧化还原反应机制和离子交换机制同时发生,在反应时,氧化还原型和离子交换型位点共同存在,且共用尖晶石的Mn-O 骨架[30],如图1 所示。

图1 Li+的嵌入、脱出反应复合机理示意图[30]Fig.1 Schematic diagram of the complex mechanism of Li+ embedding and ejection reaction[30]

1.1.2 钛系锂离子筛

近年来,钛系离子筛因其强结构稳定性、较大的吸附容量、优秀的循环性能等特点,逐渐成为锂离子筛研究的一大热点[31-33]。钛系锂离子筛的合成多以TiO2作为钛源,Li2CO3等作为锂源,通过固相法合成[34-35]。

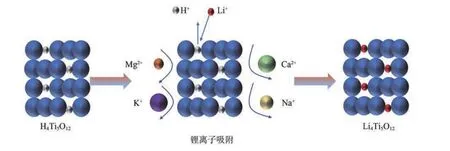

钛系锂离子筛吸附时一般认定其主要发生离子交换过程,Li2TiO3晶体结构中,氧原子排列在立方体晶格位点,锂和钛占据八面体空隙,形成层状单斜结构,一层包含Li 原子,另一层包含LiTi2序列[5,32],酸洗后得到H2TiO3,即可用于选择性吸附锂,具体吸附过程如式(3)[33]和图2:

图2 钛系锂离子筛吸附锂离子示意图[31]Fig.2 Schematic diagram of lithium ion adsorption by titanium lithium ion screen[31]

1.1.3 铝系锂离子筛

铝系锂离子筛是目前已得到产业化应用的一种盐湖卤水锂提取吸附剂,其制备过程主要分为三类:(1)采用新制备的无定形Al(OH)3与含锂溶液进行反应[36];(2)采用Al(OH)3晶体与锂的化合物反应,具体可采用水热法[37]或机械化学法[38];(3)采用共沉淀法合成[39]。

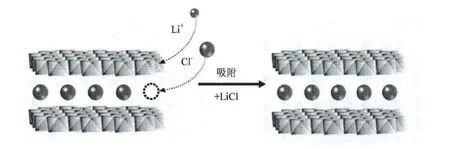

已报道的铝系锂吸附剂主要是层状双氢氧化物(Layered double hydroxides, LDHs),由带正电荷的层板和层间阴离子有序组装叠层而形成[40]。如图3 所示,[LiAl2(OH)6]Cl·mH2O 在水淋洗过程中,其结构中的Li+在对应位置所形成的与锂离子半径相当的空穴,仅能容许锂离子进入,而其他碱金属以及碱土金属离子由于空间位阻效应无法进入晶格。

图3 [LiAl2(OH)6]Cl.mH2O 吸附Li+的示意图[40]Fig.3 Schematic diagram of Li+ adsorption by [LiAl2(OH)6]Cl.mH2O[40]

1.2 粉末状锂离子筛的发展现状

现阶段粉末状离子筛吸附剂主要分锰系、钛系、铝系三类,三类离子筛的主要优缺点如表1 所示。锰系离子筛因具有较高的锂吸附容量、良好的循环再生性以及优异的选择性等特点,一直是离子筛吸附研究中的热门材料,但是其在循环再生的过程中锰溶损现象十分严重,对应的锂吸附容量的衰退十分明显[45]。与锰基离子筛相比,钛基离子筛在酸性介质中表现出更好的稳定性,且不会对水体环境造成污染[46],但由于Ti4+十分稳定,很难通过氧化或还原的方式改变其化合价态从而推动Li+的吸脱附过程,造成钛系离子筛的吸附速率普遍较低;铝系锂离子筛具有选择性好、可逆性高、吸附速率快、循环性能好、制备工艺简单、绿色环保等优点,是目前我国青海盐湖唯一大规模工业化应用的吸附剂,但其只适用于中性环境,酸性或碱性条件会导致其在吸附过程中结构发生变化,形成三水相或非晶态相[47]。

表1 三类离子筛吸附剂优缺点对比Table 1 Comparison of advantages and disadvantages of existing ionic sieve adsorbents

粉末状锂离子筛吸附剂的流动性和渗透性较差,在使用过程中难以均匀分布,极易造成损失。静态吸附过程中,通常存在吸附酸洗时溶损率高、能耗大、工艺复杂性高等弊端,而将其应用于工业化动态吸附,会造成使用和转移过程中损失率高、可循环性差、柱运行时压降大、吸附过程中容易结块、回收不便、无法广泛应用于连续化生产等问题[48]。将锂离子筛通过一定的工艺手段进行成型,制备出宏观大尺寸的离子筛吸附剂是解决这些问题的有效途径[49-50]。

2 宏观大尺寸锂离子筛的制备方法

国内外学者针对锂离子吸附剂的成型问题做了大量研究,根据制备所得吸附剂形态的不同,目前研究的主要方法可分为造粒法、成膜法、发泡法、纺丝法、复合载体法等。

2.1 造粒法

造粒是目前最常见的离子筛成型技术,采用造粒法制备的锂离子筛吸附剂材料具有较高的比表面积、良好的机械稳定性和透水性,能够适应工业柱式操作,具有良好的应用前景。

将粉末吸附剂造粒成型加工为宏观大尺寸离子筛的工艺方法主要有两种:一是直接黏结成型,即将前驱体与黏结剂(一般为高聚物)直接混合,在高聚物成型过程中固定住粉末吸附剂得宏观颗粒状吸附剂,再在致孔剂的作用下形成孔洞,使含锂溶液能与吸附剂尽量接触,从而达到预期吸附效果[51],常用的黏结剂有聚氯乙烯(PVC)[52]、聚苯乙烯(PS)[53]、聚丙烯酰胺(PAM)[54]、聚丙烯腈(PAN)[55]等;二是聚合反应成型[56],即将离子筛粉末与能发生聚合反应的有机单体混合,然后利用有机单体聚合交联成型,从而制备成不同粒径的微球。

造粒法的关键在于黏结剂种类的选择,不同种类的黏结剂和不同的制备方法以及外部因素(如温度、pH 等)都会对其成型效果和吸附性能产生影响。例如,Meng 等人[57]以四甲氧基硅烷、高岭土、膨润土、凹凸棒土和聚氯乙烯进行造粒研究,选出了最佳的成型剂-聚氯乙烯,测得当聚氯乙烯的含量为20%时,所得颗粒吸附剂在水中的损失率较低。Zhang 等人[58]采用机械稳定性高的PVC 和亲水性的PAN 作为共黏结剂,制备了Li1.6Mn1.6O4球状锂离子筛吸附剂,其制备过程如图4。采用FE-SEM、XRD、接触角测试和XPS 等表征手段对制备所得吸附剂的理化性质进行了表征。结果表明,PAN 的加入会增加PVC 的孔径和孔隙率,从而增加PVC 的表面粗糙度,形成内部疏松的球状颗粒,而吸附剂粉末均匀分布在球形颗粒中。这种聚合物黏结剂松散填充的吸附剂结构可以有效促进Li+在吸附剂中的扩散。Hong 等[59]使用壳聚糖作为结合材料,在酸性条件下制备颗粒状介孔材料Li1.33Mn1.67O4(孔径大小为6.5~30.0 nm)。由于壳聚糖具备良好的亲水性和透水性,其在H2SO4中与SO42-发生了交联反应。通过SEM 进行形貌表征测试,表明酸性情况下,颗粒状壳聚糖锂离子筛发生变形,壳聚糖的蜘蛛网状结构中出现的大量中孔,极大增加了吸附剂的比表面积和机械强度。由于溶液在颗粒内的扩散与吸附剂颗粒中的孔数量密切相关,与原始的离子筛粉末(HMO)相比,颗粒状Li1.33Mn1.67O4具有相似的锂吸附性能和更高的稳定性。

图4 Li1.6Mn1.6O4 颗粒型吸附剂造粒示意图[58]Fig.4 Schematic diagram of granulation of Li1.6Mn1.6O4 granular adsorbent[58]

2.2 铸膜法

铸膜法,也称成膜法,是另外一种广泛应用于粉体材料成型的技术,其原理是将锂离子筛粉体与溶有成膜剂的物质均匀混合,促使在成膜过程中锂离子筛粉体均匀地分布在膜表面的孔径中而形成一层薄膜[60]。铸膜工艺通常有两种,一是将锂离子筛前驱体与成膜剂溶液进行混合,通过溶剂交换等方法来制备;二是直接将锂离子筛前驱体粉末固定在工业化膜上,通过物理方法来制备。

Sun 等人[61]使用合成的锂离子筛超微粉末作为前驱体、聚偏二氟乙烯(PVDF)作为黏合剂、N,N-二甲基乙酰胺(DMAc)为溶剂,采用相转化法制备出一种新型吸附剂锂离子筛膜(LISM),并对其进行X 射线衍射和SEM 表征测试。结果表明,合成的锂离子筛为纯相立方尖晶石结构,表面形貌呈多孔状的锂离子筛均匀分散在膜表面,且具有较高的亲水性和稳定性,表现出良好的吸附性能和选择性。Cheng 等人[62]以氧化石墨烯(GO)为黏合剂,采用真空过滤法将MnO2成功地固定在GO 层上,制备出了一种新型的膜状吸附剂GO-β-CD/MnO2。该种吸附剂对锂离子运输和吸附具有较高的选择性,这使得从离子溶液中快速吸附锂离子成为可能,其制备流程如图5。

图5 膜状吸附剂GO-β-CD/MnO2 的制备流程[62]Fig.5 Preparation process of membrane adsorbent GO-β-CD/MnO2[62]

2.3 发泡法

发泡法是指将制备好的锂离子筛与发泡剂混合,通过模板法等成型手段制成泡沫状宏观大尺寸块状材料。泡沫状吸附剂是近年来兴起的一种新型宏观大尺寸吸附剂,相比于粉末吸附剂,泡沫状吸附剂一般具有较强的机械性能、优异的锂离子选择性和良好的循环稳定性,可以有效富集盐湖卤水中的锂离子。根据发泡剂的添加时间不同,用于离子筛成型的发泡工艺可分为两种,一是在合成锂离子筛后添加发泡剂,二是在离子筛合成过程中添加发泡剂模板来制备泡沫状锂离子筛吸附剂[63]。

Nisola 等人[64]采用冷冻干燥、表面活性剂共混以及化学交联法制备出由大孔和中孔组成的分级孔泡沫型吸附材料。该方法以聚乙烯醇为黏结剂,将制备好的H1.6Mn1.6O4(LIS)离子筛前驱体与其进行共混制得涂料溶液,加入聚氧乙烯辛基苯醚作为发泡剂后,经低温冷冻干燥后制得高度多孔、干燥和坚硬的LIS/PVA 泡沫状吸附剂,其制备流程如图6。优化后的LIS/PVA 泡沫孔网络结构得到改善,具有较低的容量损失和较高的机械稳定性,且表现出不溶于水、高吸水性、强柔韧性等特点,有望成为能够大规模工业化应用的新型宏观尺寸吸附剂。Ma 等人[65]采用聚氨酯模板法制备了尖晶石锂锰氧化物(LMO)泡沫材料,经酸处理后得尖晶石锰氧化物(MO)泡沫型吸附剂。该材料在溶液中对Li+表现出高度的选择性,这是因为MO 泡沫由MO 锂离子筛和含氧交联沥青组成,其中沥青作为黏结剂和支撑剂,将MO 紧密黏结在一起,形成均匀的三维互穿网络,MO 泡沫呈中/大孔结构,允许溶液自由通过,使得锂离子筛与溶液充分混合从而实现选择性吸附。尽管如此,Li+吸附后的MO 泡沫大致能保持其结构和形态,但沥青载体与MO 颗粒的结合却变得松散,故在提高MO 泡沫整体性能方面仍需努力。

2.4 纺丝法

通过拉伸法、自组装法和静电纺丝法等工艺可以制备出具有纳米纤维结构的宏观大尺寸离子筛材料,能够显著改善锂离子筛粉末吸附剂所面临的问题。

Park 等[66]用已制备的离子筛纳米颗粒粉末(HMO)为原料,通过静电纺丝法制备了具有不同HMO 负载的纳米纤维状宏观吸附剂材料,并通过XRD、SEMEDS、毛细流动孔隙和力学测试等手段对复合纳米纤维进行了表征。结果表明,复合纳米纤维孔隙率高,力学和化学性能稳定,吸水能力强。与无载体的粉末HMO 相比,该复合材料具有更强的机械强度和更长的使用寿命,暴露在纤维表面的HMO 提供了良好的Li+选择性。该课题组还以聚砜(PSF)的二甲基甲酰胺(DMF)溶液作为纺丝液。Li1.6Mn1.6O4为前驱体,通过静电纺丝技术制备得到一种流通式的复合纳米纤维膜吸附剂(如图7),其独特的大孔尺寸特性促进了离子筛在纳米纤维表面的分布,可以极大地降低Li+吸附容量的损失,并且保持了与粉体吸附剂接近的吸附动力学,具有从海水等替代资源中连续回收锂的强大潜力[67]。

图7 锂离子筛的合成和静电纺丝制备MO/PSF 复合纳米纤维[67]Fig.7 Synthesis of lithium ion sieve and preparation of MO/PSF composite nanofibers by electrostatic spinning[67]

Nisola 等人[68]将聚甲基丙烯酸缩水甘油酯(PGMA,20 wt%)溶于DMF/THF 中,制备出涂料溶液后通过静电纺丝法制得MF 载体。以二苯并14-冠醚-4(DB14-CE4)为配体,富含的环氧基团作为DB14CE4 功能化的反应位点,通过叠氮-炔环加成反应实现共价连接,成功制备纳米纤维状吸附剂DB14CE/PGMA MF。该吸附剂对Li+具有高度选择性、优异的吸附循环性,是一种简单高效的宏观吸附剂,可以作为一种静态吸附剂应用于盐湖卤水中。

2.5 复合载体法

将锂离子筛负载在宏观载体上,制备具有大尺寸的复合型锂离子筛吸附剂是近年来的研究热点之一[69]。

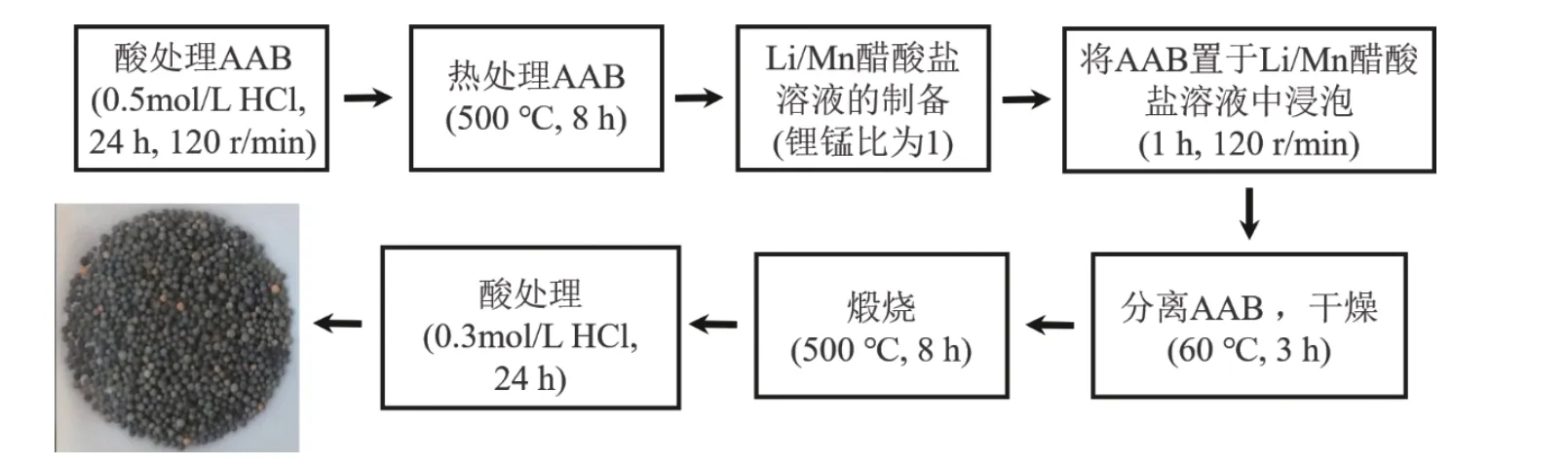

Hong 等人[70]通过将氧化氢锰(HMO)固定在α-氧化铝珠(AABs)上,制备得珠状宏观离子筛吸附剂HMO/AAB。如图8,其方法为将AABs 在Li/Mn 醋酸盐溶液中浸泡,然后经过煅烧和酸处理,将HMO 固定在AABs 上。所制备的宏观吸附剂HMO/AAB 表现出较

图8 HMO/AAB 的合成过程[70]Fig.8 HMO/AAB synthesis process[70]

赵祎等人[72]通过软模板法,利用溶剂诱导自组装和机械球磨自组装的方式将离子筛前驱体与酚醛树脂复合,经酸洗等操作后制备出了具有分级孔结构的整体式酚醛树脂/λ-MnO2复合锂离子筛吸附剂。作为一种新型整体式宏观吸附剂,其具有较高的比表面积,较大的λ-MnO2负载量以及负载效率,表现出了优异粉状吸附剂更高的吸附容量,这是因为增大了离子筛吸附剂与溶液的接触面积。此外,HMO/AAB 还显示出优异的可循环特性和较低的溶损率,证明了在AAB上固定化HMO 回收海水中Li+的潜力。Xue 等人[71]通过浸渍结晶和后煅烧的方法,将尖晶石锂锰氧化物离子筛负载在管状α-Al2O3陶瓷基板上,通过表征测试表明,锂锰氧化物Li4Mn5O12不仅能均匀负载在α-Al2O3衬底表面,而且能均匀加载在孔内,对锂离子表现出良好的吸附性能。的吸附性能,具有良好的循环再生性能,突破了粉体吸附剂的局限性。Liu 等人[73]将锂离子筛(LIS)嵌入交联羟乙基纤维素(HEC)低温凝胶中,制备得LISHEC 冷凝胶。该复合吸附剂可用于从卤水和海水资源中有效吸附回收Li+,由于其独特的超大孔结构提供了更高的孔隙率和渗透率,能够确保溶液与嵌入的LIS 颗粒充分接触,故表现出较高的吸附容量,且LISHEC 冷凝胶对Li+选择性与LIS 粉末一致。此外,LISHEC 整体柱具有良好的机械稳定性,背压小,连续运行中完成酸处理、吸附和解吸过程所需的时间与其他复合吸附剂相比大大缩短,具有从液态锂资源中回收Li+的巨大潜力。但该方面的研究仍处于早期阶段,对于低温凝胶的研究仍需进一步深入。

2.6 成型方法小结

上述5 种常用的成型方法都具有一定的工业化应用可能,可用于盐湖提锂。造粒法虽简单有效,但由于吸附剂的活性位点容易被黏结剂覆盖,导致造粒后离子筛的提锂效率和吸附容量较低,这是颗粒化面临的最大问题,且粒状吸附剂存在机械强度不足的情况;成膜法提锂效率高,但是膜体厚度不好控制,循环使用可操作性不强;发泡法提锂量高,但技术复杂,且发泡剂可选择性少[33];纺丝法具有优异的结构特性,可以呈现出更多的吸附位点,具有良好的应用前景;复合载体法能增加离子筛吸附剂与锂溶液的接触面积从而提高吸附容量,但存在载体表面积有限且锂离子筛粉末易脱落等局限性,且可负载锂离子筛吸附剂与载体材料存在适配性问题,针对不同类型的锂离子筛吸附剂,需要选择适配的载体材料和负载方法[69]。因此,寻求一种合适的成型方法,或改进当前已有的制备方法以实现宏观锂离子筛吸附剂在盐湖卤水提锂工业中的大规模应用,是研究者们下一步的重点。

3 宏观大尺寸锂离子筛的吸附性能

吸附操作方式分为静态吸附与动态吸附两种。静态吸附又称静态间歇式吸附,是指在液体不流动的条件下进行的吸附操作,定量的吸附剂和定量的溶液经过长时间的充分接触而达到平衡。动态吸附是与静态吸附相对的操作,即通常采用的流通吸附,把一定质量的吸附剂填充于吸附柱或吸附床中,令浓度一定的流体在恒温条件下以恒速流过,从而测得透过吸附容量和平衡吸附容量,可用于动态模拟盐湖卤水提锂的环境。锂离子筛吸附剂作为吸附法提锂领域的研究重点之一,解决粉体成型问题是将其广泛应用于盐湖卤水提锂工业中的前提和关键,不同成型方式制备出的宏观吸附剂由于形态不同,会对静态吸附性能如吸附容量、吸附速率、吸附选择性以及材料溶损率等带来一定程度上的改变,此外,进行吸附实验测试时的外界条件如温度、pH 也会对吸附性能产生影响。部分研究者也尝试将成型过后的宏观吸附剂应用于连续流动吸附柱以及填充床中,模拟盐湖卤水提锂环境,对成型后的宏观大尺寸锂离子筛吸附剂的动态吸附性能进行探究,为实际应用奠定基础。

3.1 静态吸附性能

3.1.1 不同宏观形态对静态吸附性能的影响

采用不同成型方式制备得到的多种宏观大尺寸(如零维颗粒、一维纳米纤维、二维膜、三维多孔复合材料等)离子筛吸附剂,其不同的宏观形态会对离子筛吸附剂的提锂性能产生不同程度的影响。表2 列出了一些不同形态宏观吸附剂的部分吸附性能指标。

Li 等人[90]通过水热合成、固相反应和硬模板合成等方法制备了棒状(LIS-R)、球形(LIS-S)、花状(LIS-F)和三维大孔-介孔(LIS-3D)锂离子筛。结果表明,不同形态的吸附剂在比表面积、孔体积、吸附选择性和结构稳定性等方面存在较大差异。比表面积和孔容最高的LIS-3D 具有最大的吸附能力和吸附速率,但由于锰的溶解,其稳定性较差。相比之下,LIS-S 在保持较高的吸附容量(35.02 mg/g)和吸附率的同时,结构稳定性最好。经过5 个循环的吸附-解吸过程,LIS-S 的吸附容量仍保持在原来的90%左右。此外,在模拟卤水体系(镁锂比为400)中,LIS-S 表现出最高的选择性(αMgLi为425.14)。综上所述,具有良好形貌的球形锂离子筛是一种潜在的卤水提锂吸附剂。

Zhang 等人[91]通过造粒法对前驱体H1.6Mn1.6O4进行成型,成功制备出一种分层多孔亲水性球状宏观吸附剂HMO@CP。测试表明采用壳聚糖进行交联并未改变HMO 的晶体结构,吸附机理与原始锂离子筛的离子交换机理一致。在Li+浓度为60 mg/L 的LiOH 溶液中,HMO@CP 吸附速率较快,15 h 时即达到饱和吸附量的97%。HMO@CP 的平衡吸附量为49.2 mg/g,与原始H1.6Mn1.6O4粉体的平衡吸附量相当。经过5 次吸附-解吸循环后,HMO@CP 的Li+吸附容量保持在41.92 mg/g,证实了HMO@CP 的有效再生性能。此外,制备的HMO@CP 在模拟卤水溶液中具有良好的Li+选择性(αNaLi=45.42,αKLi=85.14,αCaLi=853.68,αMgLi=155.49),有助于实际应用中Li+的高效回收。

但也有文献指出吸附剂成型后吸附性能下降的情况。Park 等人[67]将通过静电纺丝法将Li0.67H0.96Mn1.58O4离子筛颗粒分散到PSF 溶液中,得到了锂离子筛纳米纤维膜。与Li0.67H0.96Mn1.58O4离子筛颗粒相比,所得锂离子筛纳米纤维膜的吸附容量较低,这是由于基体材料对LIS 吸附位点的严重堵塞,所选载体(即PVC)的进料亲和力较低,以及复合材料中存在难以到达的死端孔。Ma 等[65]通过发泡法制备出了尖晶石锰氧化物泡沫型吸附剂,与初始离子筛粉相比,吸附剂的结构和性能稳定性得到了提高,然而,锂吸附容量却明显降低,在T=25 ℃、CLi+=0.1 mol/L 的磷酸锂溶液中,锂吸附容量由37.22 mg/g 下降为8.22 mg/g,这可能是因为泡沫载体或多或少地覆盖了部分离子筛粉末,从而降低了其吸附能力。但研究者认为考虑到其黏合剂含量和复杂的应用环境,尖晶石锰氧化物泡沫型吸附剂仍然具有市场竞争力。

可见,成型方式及最终形态对宏观吸附剂的静态吸附性能具有关键影响,吸附性能的下降多是因为吸附位点被覆盖或堵塞。采用合适的黏结剂和制备方法对粉末状离子筛吸附剂进行成型,不仅可以提升其渗透性和可移动性,以实现锂离子筛型吸附剂在工业化提锂中的应用,还可以在不改变吸附机理的情况下表现出良好的静态吸附性能,这进一步说明了宏观吸附剂的巨大应用前景。故宏观吸附剂目前的研究重点应该集中于制备方法和黏结剂的选择。

3.1.2 吸附及成型条件对静态吸附性能的影响

(1)pH 值

pH 值对成型后锂离子筛吸附性能的影响是基于离子交换吸附机理得到的,即卤水中的Li+离子之所以能够被吸附,是因为置换出了离子筛吸附剂中的H+离子。被交换后的H+离子若释放到卤水中不断积累,则卤水呈酸性,不利于Li+离子在离子筛上的吸附。因此,在使用离子筛从卤水中回收锂的过程中,调节卤水的pH 值大于7 是很重要的,这将有利于吸附反应的进行。

Liu 等人[92]利用自制的颗粒状钛型锂离子筛(PVBHTO 离子筛)进行卤水提锂,将其置于3 种不同pH 值的锂溶液中进行静态吸附实验,结果表明吸附剂的吸附量随pH 的提高而增加,碱性环境为最佳。随后,Liu 等人[92]使用7 种碱性阴离子交换树脂调节卤水溶液的pH 值,结果显示由于离子筛吸附剂中释放的H+离子与碱性阴离子交换树脂中胺官能团的可交换OH-离子中和,使得PVB-HTO 离子筛对锂的吸附性能显著增强,锂的吸附容量和锂的回收效率均显著提高。

(2)吸附时间

吸附时间是影响吸附性能的另一重要因素。一般来说,吸附时间越长,吸附量越高,直至达到饱和吸附量,因此达到饱和吸附量所需的时间也可作为衡量静态吸附性能的指标。

Chen 等人[93]通过造粒成型制备出宏观颗粒状吸附剂GFLTG,探究了吸附时间对吸附量的影响。结果显示,随着吸附时间的增加,Li+的吸附量先显著增加然后缓慢增加,最终趋于平衡,吸附剂在前5 h 内的吸附速率较快,吸附量达到9.02 mg/g,延长吸附时间,吸附速率放缓,吸附24 h 后,吸附量趋于平衡,吸附量达到12.4 mg/g。赵祎等人[72]通过水热所制备的整体式酚醛树脂/λ-MnO2复合锂离子筛吸附剂的吸附平衡时间大约为6 h,相比于文献报道的粉末状锂离子筛(平衡时间往往超过10 h),其吸附平衡时间大大缩短,表明其制备所得的宏观锂离子筛吸附剂具有非常快的吸附速率。

(3)成型剂种类及含量

由于亲水性和透水性的不同,导致不同成型剂制备出的宏观吸附剂表现出对溶液的亲和力不同,这会造成溶液扩散程度的不同,从而造成吸附性能的差异;此外,由于成型剂大多为高分子聚合物,在成型反应中可能会对宏观吸附剂的形态和物理性质造成影响,从而影响其吸附性能。

Hong 等[59]通过造粒法制备颗粒状介孔吸附剂,并采用间歇法从海水中回收Li+。与聚乙烯醇或PVC等其他聚合物黏合剂相比,由于壳聚糖具有良好的透水性和亲水性,其吸附能力在造粒后并未出现明显下降(与粉末状离子筛相同,都为11.4 mg/g),而同样实验条件下,采用其余黏合剂完成造粒后对Li+的吸附能力普遍下降。

Zhu 等人[94]以尖晶石型锂锰氧化物粉体(Li1.6Mn1.6O4)为前驱体,聚氯乙烯(PVC)为黏合剂,采用溶剂交换法制备出宏观膜状吸附剂,并考察了PVC 浓度对吸附能力的影响。结果表明,当铸膜液中的PVC 浓度为6%时,膜非常柔软,不能承受任何压力,随着PVC 浓度的增加,Li+的吸附量随之减小,这是由于部分锂离子吸附位点可能埋藏在致密膜结构中,导致吸附能力较低。

3.2 动态吸附性能

目前已报道的宏观吸附剂在静态吸附实验中大多能表现出较为良好的性能,但由于实际工业应用中容量大、设备大、规模大、对吸附容量和选择性的要求高等特点,采用动态吸附操作模拟真实工业吸附环境对探索宏观大尺寸锂离子筛的实用性是非常有必要的。

刘文涛等[95]采用DMF(二甲基甲酰胺)-PVC(聚氯乙烯)-H2O 体系对锂离子交换前驱体Li1.5Ti1.625O4进行造粒,取40 g PVC 含量为15%的粒状吸附剂T750(H)装入内径1.9 cm、长45 cm 的玻璃交换柱内,在室温下将Li+质量浓度为11.62 mg/L 的油田咸水(取自胜利油田)以100 mL/h 的速度自上而下通过充填有粒状吸附剂T750(H)的交换柱,最终共收集油田咸水交换淋出液50 L,锂的平均质量浓度为2.16 mg/L,计算表明油田咸水中锂的单柱交换效率达81.4%,交换容量为11.83 mg/g,锂被富集1 000 余倍。

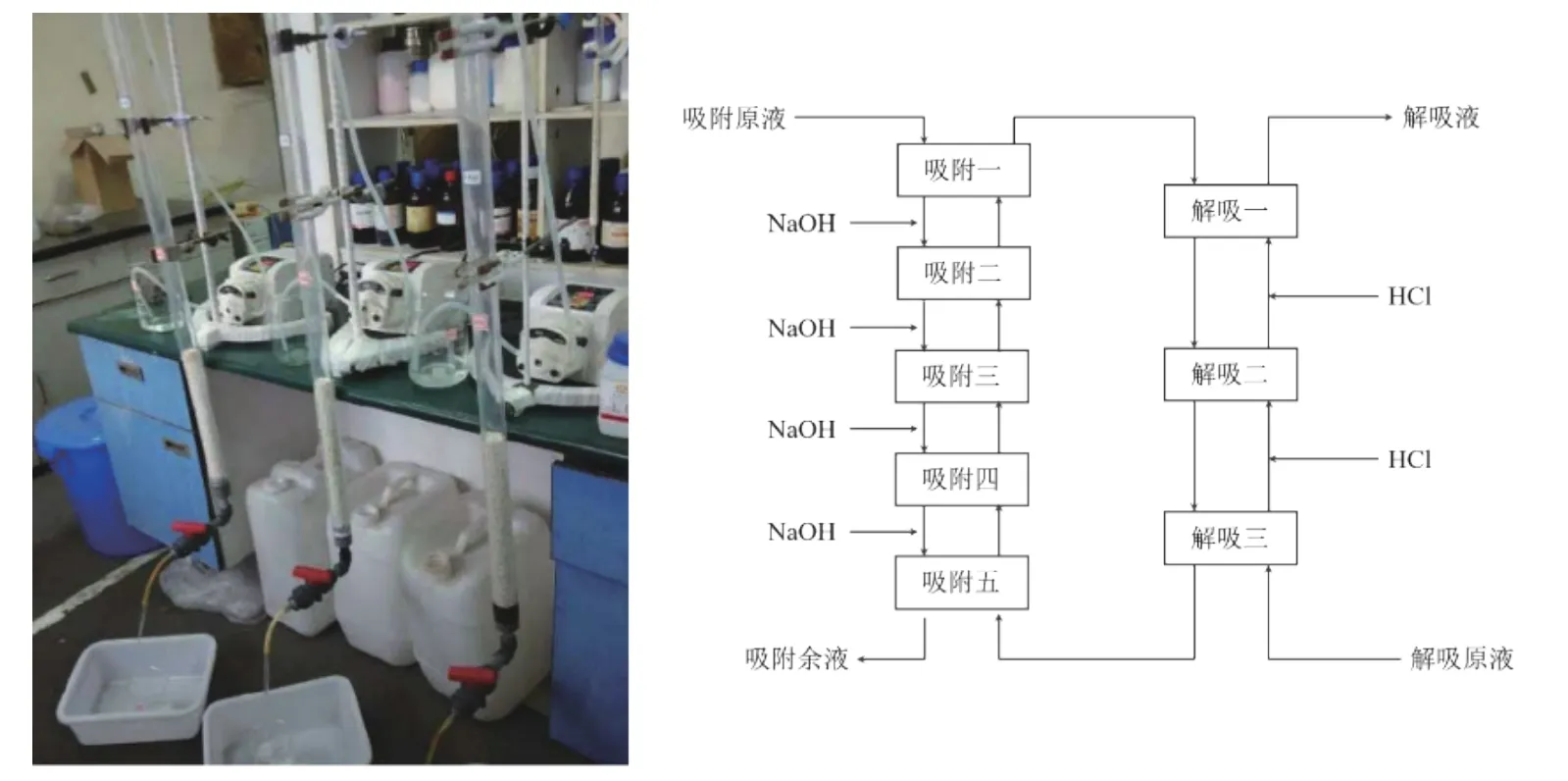

刘亮等人[96]采用改性纤维素作为黏结剂,通过挤压成型工艺可得到强度合适、磨损率低、吸附容量损失小的宏观粒状吸附剂,控制吸附及解吸流出液流量分别为750 mL/h 和820 mL/h(单柱)进行动态吸附实验,并在五级吸附二级解吸实验条件下,对二次老卤进行循环提锂实验,以考察此工艺的稳定性,所用吸附装置及工艺流程如图9,结果表明该循环提锂工艺在72 h 后仍较为稳定,吸附率为96.77%,解吸率为99.64%,单次溶损率为0.06%,表明宏观吸附剂在动态吸附中也能表现出较为良好的性能。

图9 动态循环吸附装置及循环工艺流程[96]Fig.9 Dynamic cyclic adsorption device and cyclic process flow chart[96]

Wang 等人[97]采用溶胶-凝胶法将λ-MnO2纳米点微妙地锚定在介孔聚丙烯腈(PAN)纳米骨架表面,制备了一种具有纳米级活性位点、适度放大的晶格和层次多孔聚合物结构的新型宏观锂离子筛吸附剂PMO。对其进行静态吸附实验测试,结果表明λ-MnO2纳米点与PAN 结合后具有更高的吸附能力,性能大大提高的一个原因可能是晶体结构的改变,这可能使晶体内的离子转移路径更加平滑,并增加了活性位点的利用率。此外,Wang 等人还自制了一种可以填充PMOs的圆柱形锂分离装置进行流动吸附实验,塔内锂离子的吸附与工业连续操作类似,并注入实际盐湖卤水和海水进行了实验,由实验结果(如图10),表明PMO 可在12 h 内达到吸附平衡,远远优于大多数已报道宏观吸附剂的动态吸附性能,4 h 内可达到80%饱和吸附容量,这是一个具有实际应用时效性的运行周期,按总负载质量计算,4 次循环后,82%的吸附剂可保持吸附量在13.32~16.25 mg/g 范围内,在实际海水和盐湖卤水中也能表现出优越的可再生特性和选择特性。

Luo 等人[88]通过海藻酸钠的交联,成功制备了由Li-Al-LDHs(层状双氢氧化物)和NH4Al3(SO4)2(OH)6组成的多孔颗粒状锂吸附剂,将颗粒状锂吸附剂填充于玻璃柱内应用于东泰格纳盐湖卤水中进行动态吸附实验,锂的吸附量可达9.16 mg/g,180 min 内达到吸附平衡;经10 次循环吸附解吸后,溶出率为0.54%,在粉体负载量为83.3%时,颗粒状锂吸附剂结构完整。

可以看到,随着科学技术的不断发展和成型技术的逐渐成熟,越来越多的研究者对宏观吸附剂的动态吸附性能进行了探究,采用合适的成型方式和吸附条件,宏观大尺寸锂离子筛有望在改善粉体吸附剂缺点的同时,实现从液态锂资源中的高效高选择性提锂,具有很大的工业应用潜力。

4 结论与展望

鉴于锂及其化合物的特异性能及应用价值,也由于锂资源赋存状态的分散性及锂矿资源的难提取性和有限性,寻求从高镁锂比液体中(如海水、盐湖卤水)回收提锂的有效方法一直是人们关心和研究的重要课题。离子筛由于高选择性等特征一直是研究热点之一,但由于粉体的流动性和渗透性都很差,不解决成型问题几乎无法工业化应用。通过文献调研和总结,不难发现宏观大尺寸锂离子筛吸附剂具有优异的结构特性以及吸附性能,在盐湖卤水提锂的工业化进程中极具应用前景,但目前该方面的研究刚刚起步,未来宏观吸附剂的研究方向将集中在以下几个方面:

(1)优化成型方式,创新结构设计。相较于粉体吸附剂,目前已报道的宏观吸附剂中部分存在吸附能力下降的情况,主要原因包括:(a)聚合物成型剂的引入会覆盖部分吸附位点;(b)成型后由于位置死点的存在,形成位阻效应;(c)由于复合材料的机械强度不够,造成结构坍塌从而造成离子筛吸附剂损失等,减缓了锂离子的迁移速率,限制了吸附能力。因此,优化成型方式,进行聚合物结构的创新设计(例如使用高孔纳米骨架)对于提高整体吸附剂的性能是至关重要的。

(2)选用合适的成型剂。大量研究中使用的成型剂均为高聚物,应用到实际中会对环境造成不可忽视的破坏,此外,成型剂本身所具有的物化性质也会对成型后的吸附剂性能造成影响。因此,选择亲水性和透水性高、绿色环保的成型剂是未来研究宏观吸附剂制备的重点之一。

(3)考虑动态吸附,改进性能测试。多数研究中只使用静态处理方法评价吸附性能,但这种方法不适用于工业应用过程。相比之下,采用流动吸附等动态方法更有利于评价其实际应用价值。与此同时,考虑到宏观吸附剂的机械性能,还可在应用前增加震荡强度测试实验,对其应用可能性进行进一步评估。此外,虽然碱性环境更利于吸附剂表现出其性能,但是考虑到海水的中性pH、高镁锂比的特征,以及高碱性环境下可能造成镁离子的高量沉淀从而增加工艺复杂性等因素,研究宏观吸附剂在中性溶液中的吸附性能或许更具价值。