不规则铜钼矿颗粒断裂强度分布实验研究

周强,汪轶凡,肖庆飞,刘向阳,邵云丰,黄守向,王庆凯,邹海

1.昆明理工大学 国土资源工程学院,云南 昆明 650093;

2.矿冶过程自动控制技术国家重点实验室,北京 102628;

3.矿冶过程自动控制技术北京重点实验室,北京 102628

引 言

不规则矿石颗粒的断裂是碎矿与磨矿过程中的常见现象,具有重要的理论研究与工业应用价值。随着时代快速发展,碎磨设备趋于大型化和复杂化,但破碎过程中的能量利用效率依然很低。许多学者对单颗粒破碎、颗粒床破碎、冲击破碎和球磨4 种破碎方式的能量利用效率进行研究[1],实验结果表明:以单晶断裂的比表面能作为基准来评估不同破碎方式的能量利用效率,其中不规则单颗粒破碎1.0%,颗粒床破碎0.7%,冲击破碎0.5%,球磨0.15%。此外,影响颗粒破碎性的因素有很多,主要取决于颗粒的物理性质:粒径、级配、形状、孔隙比、断裂强度等,导致颗粒的破碎过程是复杂难测的,目前还未有数学模型能描述所有破碎过程。因此如何提高破碎过程的能量利用效率与构建统一的破碎数学模型是目前亟待解决的问题[1-2]。

构建描述矿石断裂过程的破碎数学模型需要确定断裂概率和断裂函数[3]。近年来,国内外学者对断裂概率与断裂函数开展了大量的实验研究,取得了重要的研究成果[4-7]:根据实验设备的不同,可以选择对应的实验工况来确定断裂概率和断裂函数。例如,对于颚式破碎机、圆锥破碎机和高压辊磨机等准静态加载设备,可以通过压力实验机来确定颗粒的断裂概率与断裂函数[8];对于冲击式破碎机、球磨机等加载速率高的设备,可以通过落重冲击实验、双摆锤实验或UFLC 实验系统来确定断裂概率与断裂函数。大量实验结果表明:即使矿石颗粒尺寸一致、性质相同,其断裂强度与破碎产品粒度分布也会呈现出显著的离散性,主要原因是颗粒内部的原生缺陷在大小、分布、成核、拓展和汇聚上存在很大的随机性[9-12]。

颗粒强度的定义方法有很多种,最直观的方式是以最大破碎力来定义颗粒强度[13],相关数据可以直接通过实验测量得到,但通过不同的处理方式,我们也可以通过断裂应力[10]、断裂能[14]和断裂比能[15]来定义强度。利用统计学方法对不规则颗粒强度进行分析时,为保证所得数值的可信度,必须有足够多的样本数据。国内学者通常选用双参数或三参数的Weibull分布应用于描述颗粒的强度分布以及破碎产品粒度分布[7,9-10]。因此分析不规则颗粒的断裂强度时,可以利用该统计函数。除此之外,本文还采用了其他统计函数去拟合颗粒的强度分布,如Logistic 分布[11]、Lognormal分布[12]等,通过比较选择最优的统计函数来描述不规则铜钼矿的强度分布。

选用最优的统计函数对不规则颗粒的强度分布进行拟合,并对选择函数中的参数进行分析,建立了不规则铜钼矿的选择函数与颗粒尺寸关系的定量关系式。

对于颗粒强度的定义有很多种,但很少有学者深入研究对它们之间的关系,因此本文还对不同的强度定义进行对比,分析并建立了它们之间的函数关系式。通过研究分析不规则颗粒断裂概率与颗粒尺寸以及不同强度定义之间的关系,确定了选择函数,为破碎模型的建立提供依据。

1 实验材料与实验方案

1.1 实验材料

实验研究对象为华泰龙不规则铜钼矿石颗粒,铜钼矿在常温常压下的密度为2.93×103kg/m3,平均抗压强度为66.32 MPa,弹性模量平均为4.35×104MPa,泊松比为0.16,整体呈灰白色,含铜黄色金属光泽颗粒。本次实验选用五个粒级进行强度分布的研究,分别为0.9~2 mm、2~5 mm、5~8 mm、8~10 mm、10~12 mm,每个粒级选择30~35 个不规则颗粒进行实验。

1.2 实验方案

本次实验采用YCDW-5E 型电子伺服实验系统,该系统主要测量颗粒的最大破碎力以及断裂能,可提供最大轴向压力5 000 N,实验力测量范围100~5 000 N,实验力示值精度为±1%,丝杠最大移动速度500 mm/min,最大压缩空间800 mm,实验过程中砧板压缩速度1 mm/min。实验装置YCDW-5E 型电子伺服实验系统如图1 所示,实验材料在加载前被放在上下压头之间,为减少摩擦,可在压头与试样之间滴几滴润滑油。所有实验通过位移控制,加载速度低,惯性效应可不计,固定上压头,下压头缓缓上升压缩试样。当实验材料被完全破碎,或者检测到轴向力发生急速下降现象时,装置停止加载。该实验系统的加载装置承载能力较好,因此可忽略装置自身变形的影响。电脑在加载过程中记录实验数据,后续通过软件绘出力-位移曲线,该曲线将用来整理试样的相关数据,例如最大破碎力以及对应的断裂能等。本次实验每个粒级的实验次数皆在30 次以上,共计150 余组实验。

图1 试验装置Fig.1 Testing device

1.3 颗粒强度计算方法

不同定义下固体颗粒强度可由最大破碎力、断裂应力、断裂能、断裂比能等来表示,其计算方法如下。

1.3.1 最大破碎力

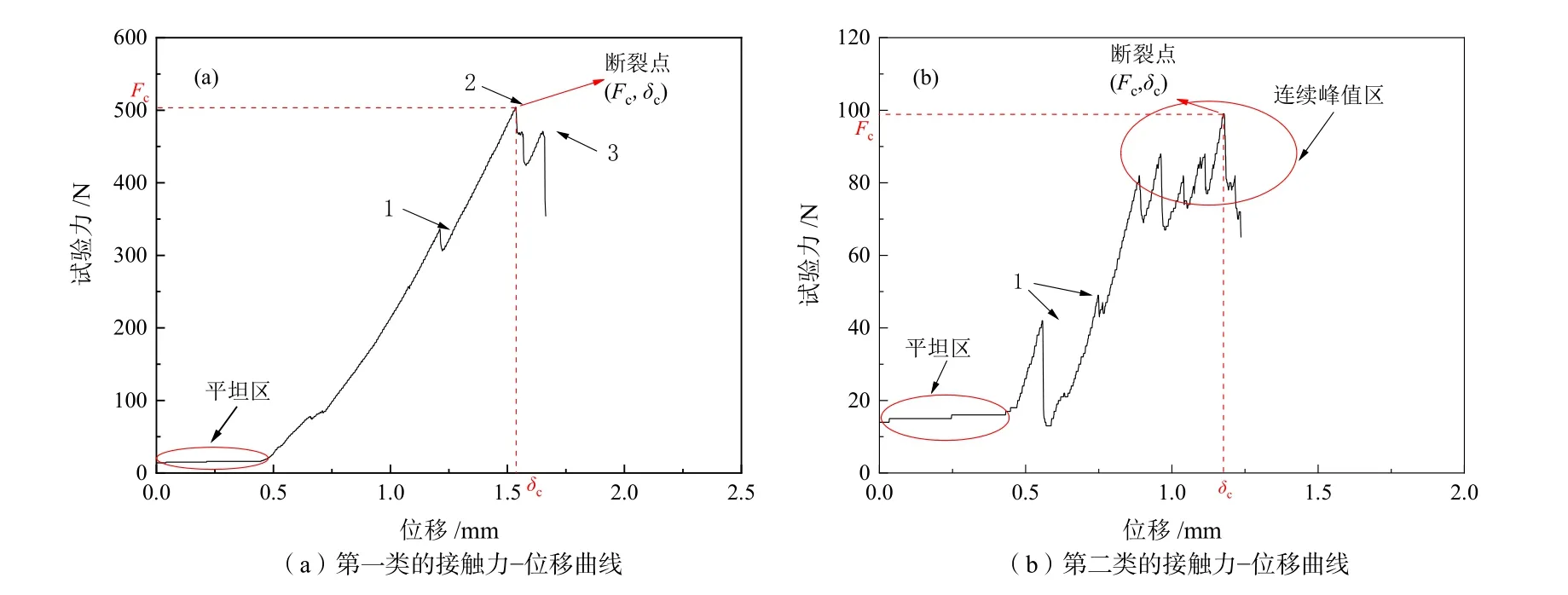

最大破碎力是指物料发生灾难性破坏时所对应的力,反映在接触力-位移曲线上,如图2 所示。Fc为最大破碎力,δc为最大破碎力对应的位移。由于不规则矿石颗粒的不规则性,导致加载点附近产生应力集中,产生局部破碎,因此需要满足以下两个条件则实验结束:(1)不规则颗粒与上下压头的接触点之间出现贯穿性裂纹;(2)需要满足图2(a)中出现的“悬崖”(即急剧下降线),以保证不规则颗粒为宏观的张拉性破坏。在实验中发现,由于矿石颗粒的不规则性,其接触力-位移曲线的类别也存在很大的差异。本文分析了150 条不规则铜钼矿单颗粒破碎过程的接触力与位移曲线特征,通过总结归纳,可将其特征定义成两大类,如图2(a)与(b)所示。

图2 两类铜钼矿单颗粒压缩破碎接触力-位移曲线Fig.2 Two kinds of force-displacement curves of single copper-molybdenum particle crushing

第一类曲线:在加载初期会出现一段平坦区,此时处于重心稳定期,实验力变化不大,在这个阶段主要是对不规则颗粒位置的调整。随后进入弹性变形期,实验装置不断加大对颗粒的压缩,并在实验过程中会发现颗粒表面与压头接触部位的棱角发生断裂,为局部断裂,如图2(a)箭头1 所指位置,此时处于局部棱角剥离期。随着接触力继续增大,当实验力达到Fc时,颗粒发生完全断裂,反映在力-位移曲线上则是载荷的突然跌落,如图2(a)箭头2 所指位置,此时处于完全断裂期。箭头3 所指位置反映的是加载装置对颗粒的二次破碎,试样处于二次破碎期,此时试样破碎所需的力要小于Fc。这种曲线是较为标准的,我们可以很容易定义其最大破碎力。

第二类曲线:整个破碎实验过程会形成多个荷载峰值,且随着轴向位移的增加,荷载峰值会逐渐水平,无减弱的趋势。出现此类形态的接触力-位移曲线时,需辅助高速摄影来确定不规则颗粒的最大破碎力,根据接触点之间出现宏观裂纹来确定。实验中发现,初始形状扁平,形状极不规则的颗粒会出现该类别的接触力-位移曲线。

1.3.2 断裂应力

断裂应力被广泛用来表征颗粒的强度。当试样是标准试件时,其与外界作用力接触的面积容易测量,进而确定断裂应力;但在实际应用中,尤其对于不规则颗粒,接触面积很难准确测量,因此,有学者提出很多经验公式[10],通过经验修正系数减小误差来计算断裂应力。本文采用式(1)计算不规则颗粒断裂应力σc[16]:

式中:Fc为颗粒最大破碎力,N;da为颗粒的几何平均径,mm;π 取3.141 592 6。

1.3.3 断裂能

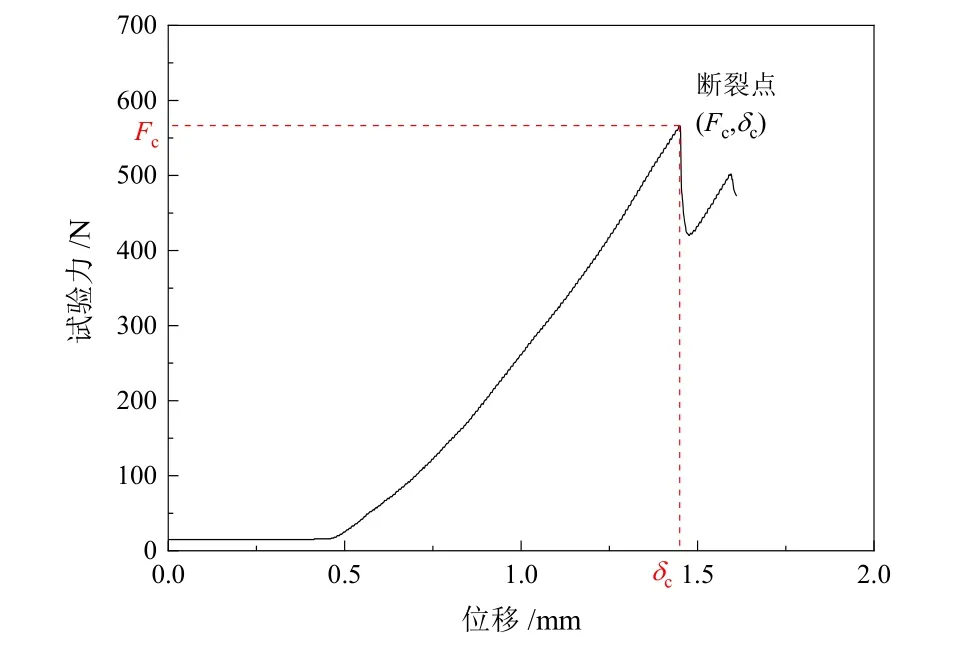

如图3 所示,在接触力-位移曲线上,颗粒的形变程度与其承受的破碎力一一对应,而断裂点前的力-位移曲线的线下面积在数值上等同于断裂能Ec,可以通过式(2)得到[14]:

图3 断裂能定义图Fig.3 Fracture energy defines the diagram

式中:F为破碎力,N;δc为最大破碎力对应的位移,m。

1.3.4 断裂比能

断裂比能Em为破坏单位质量或体积所需要的能量,假定颗粒破坏前后尺寸近似为常数,可以根据式(3)计算[15]。

式中:Ec为颗粒断裂能,J;ρ为颗粒密度,kg/m3;da为颗粒的几何平均径,m;π 取3.141 592 6。

1.3.5 断裂概率计算方法

当讨论不规则颗粒的断裂强度分布时,必须对足够数量的样本进行实验。对于有限数量的样本,颗粒的断裂概率可以通过概率估算因子P进行计算[17]。

式中:n为实验样品的总数;i为对所有试样的强度数据进行升序排列后某一个颗粒强度在序列中的排名。

2 结果与讨论

2.1 不同定义下颗粒的强度分布

通过公式(4)计算出的断裂概率,对不同定义下的强度数据进行整理分析,得到不同定义下颗粒的强度分布,选取5~8 mm 铜钼矿颗粒的强度分布图进行举例,如图4 所示。

图4 不同定义下颗粒的强度分布Fig.4 Strength distribution of particles under different definitions

由图4 所示,强度数据的分布集中中间及较低的部分,较大的强度数据稀疏。以图4(a)为例,0~600 N之间就有33 个数据点,而600~800 N 之间只有2 个数据点。

2.2 颗粒强度分布函数

分别选择Logistic 模型(公式(5))、Weibull 模型(公式(6))、Lognormal 模型(公式(7))去拟合不同定义下的强度数据与断裂概率之间的函数关系,为了研究结果的准确性,先从中找出不规则颗粒的最优统计模型。

式中:P为颗粒的断裂概率;a,b为模型参数。当用其他方式来定义颗粒的强度时,只需替换Fc即可。以最大破碎力为例,比较3 种统计模型与实验数据的拟合精度,拟合结果如图5 所示。

图5 试验数据与3 个统计模型拟合的对比Fig.5 Comparison of experimental data with three statistical model fits

由图5 可知,3 种统计模型均与实验数据吻合度较好,而确定最优模型最直接的方法就是通过相关系数R2比较拟合精度。同样,利用统计模型对其他3 种不同定义强度的数据进行拟合,最后得到不同统计模型下的R2,见表1。

表1 部分试验数据拟合的相关系数Table 1 Correlation coefficient fitted to some experimental data

由表1 可知,3 个模型均可以用来描述不规则颗粒的强度分布,Logistic 模型和Lognormal 模型的拟合相关系数接近,Logistic 模型的精度较Lognormal 模型来说要略大,但两者均小于Weibull 模型拟合的相关系数。Weibull 模型的数学形式简单,且模型中的参数有明确的物理意义,其中参数a为断裂概率为63.20%对应的强度,参数b为强度分布的离散程度。

再将公式(6)转化为更简单的形式,得到的函数分别以最大破碎力、断裂应力、断裂能和断裂比能表示,如公式(8)~(11):

综上所述,Fc为最大破碎力;σc为断裂应力;Ec为断裂能;Em为断裂比能;F63.20为断裂概率63.20%对应的破碎力;σ63.20为断裂概率63.20%对应的断裂应力;E63.20为断裂概率63.20%对应的断裂能;Em63.20为断裂概率63.20%对应的断裂比能;PF、Pσ、PE和PEm分别为以最大破碎力、断裂应力、断裂能和断裂比能定义的断裂概率;DF、Dσ、DE和DEm分别为以最大破碎力、断裂应力、断裂能和断裂比能定义的分布的离散程度,该值越大,离散程度越小即数据较集中。

对三个模型再进行整体的比较,比较三个模型对不同尺寸下不同强度分布定义的拟合精度。

图6 是用Weibull 模型拟合铜钼矿颗粒在不同尺寸下不同强度分布定义的拟合结果,可以看出拟合曲线与实验数据吻合度均较好。

图7 是用Logistic 模型拟合铜钼矿颗粒在不同尺寸下不同强度分布定义的拟合结果,可以看出拟合精度低于Weibull 模型。

图8 是用Lognormal 模型拟合铜钼矿颗粒在不同尺寸下不同强度分布定义的拟合结果,可以看出拟合精度低于Weibull 模型和Logistic 模型。

图8 Lognormal 模型对不同尺寸下的材料的试验数据的拟合Fig.8 Lognormal model fitting test data of materials with different sizes

将总实验数据拟合的相关系数绘制相关系数误差分析图,如图9。

图9 相关系数误差分析图Fig.9 Correlation coefficient error analysis plot

通过综合比较,最后选择Weibull 模型来描述不规则颗粒的强度分布。

2.3 颗粒强度分布函数的扩展

利用式(6)计算出来的不规则铜钼矿的Weibull分布模型中的参数b展示在表2 中。DF、Dσ、DE和DEm分别为以破碎力、断裂强度、断裂能和断裂比能定义下的分布的离散程度,该值越大,离散程度越小即数据较集中。

表2 不同粒级的铜钼矿颗粒强度分布拟合离散程度汇总Table 2 Summary of the degree to which the intensity distribution fits discretely for copper-molybdenum ore particles of different sizes

由表2 可知,DF、Dσ、DE和DEm与颗粒的尺寸没有表现出显著的关系,这也进一步证实了之前学者提出Weibull 分布模量是个常数的假设[17-18]。

取各尺寸的平均值DF、DE,作为函数参数初始值并固定,重新拟合不同定义下的强度分布数据,计算误差范围,若误差范围允许,则可简化Weibull 模型,见表3。

表3 DF、DE 与颗粒尺寸的关系Table 3 The relationship of DF、DE and particle size

拟合结果表明,当DF、DE不变时,与之前的拟合结果比较,其相关系数较低,但误差仍在可接受的范围内,验证了DF、DE只与材料特性有关,与颗粒尺寸存在弱函数关系。因此可固定D值,从而简化Weibull模型。

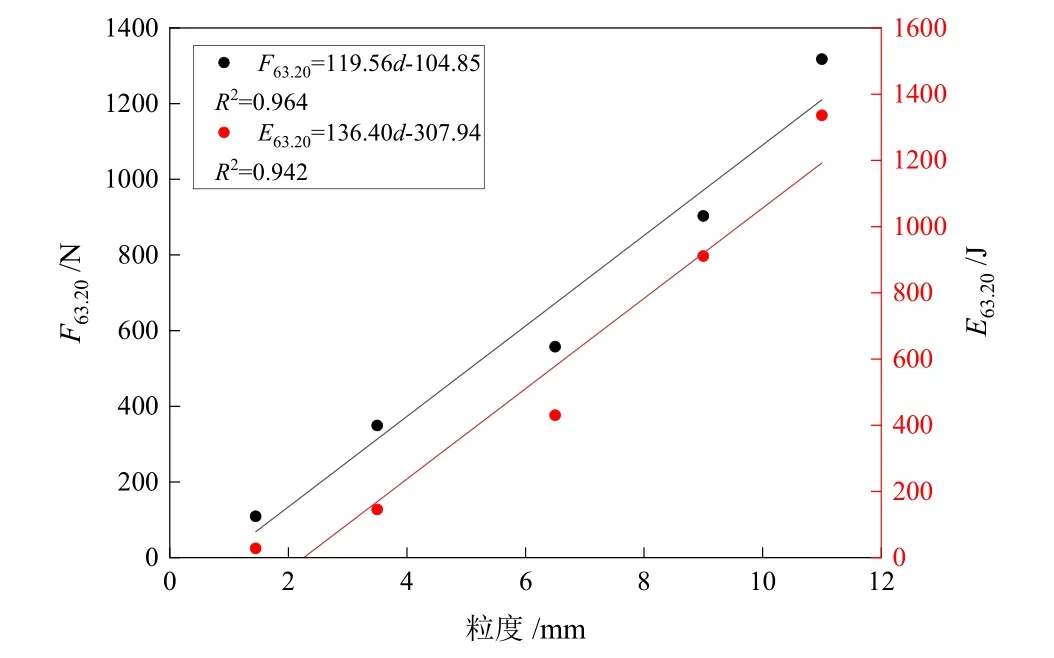

本文也对Weibull 模型中 的F63.20、σ63.20、E63.20和Em63.20进行研究,发现F63.20、E63.20与颗粒的尺寸呈线性关系,如图10 所示。F63.20、E63.20与颗粒尺寸呈正比关系,颗粒的尺寸越大,F63.20、E63.20也越大,并由此得到式(12)以及(13)。

图10 铜钼矿颗粒的F63.20 和E63.20 与颗粒尺寸的关系Fig.10 Relations between F63.20 and E63.20 of copper-molybdenum ore particles and particle size

式中:AF、BF、AE、BE均为只与材料特性有关的特性参数。

同时对σ63.20、Em63.20进行研究,对其进行Tavares模型的拟合,发现两者的相关系数分别达到0.993,0.983,拟合精度均较高,如图11、12,并由此得到公式(14)以及(15):

图11 铜钼矿颗粒的σ63.20 与颗粒尺寸的关系Fig.11 Relations between σ63.20 of copper-molybdenum ore particles and particle size

图12 铜钼矿颗粒的Em63.20 与颗粒尺寸的关系Fig.12 Relations between Em63.20 of copper-molybdenum ore particles and particle size

式中:Aσ、Bσ、Cσ、AEm、BEm、CEm均为只与材料特性有关的特性参数。

2.4 最大破碎力与断裂能的关系

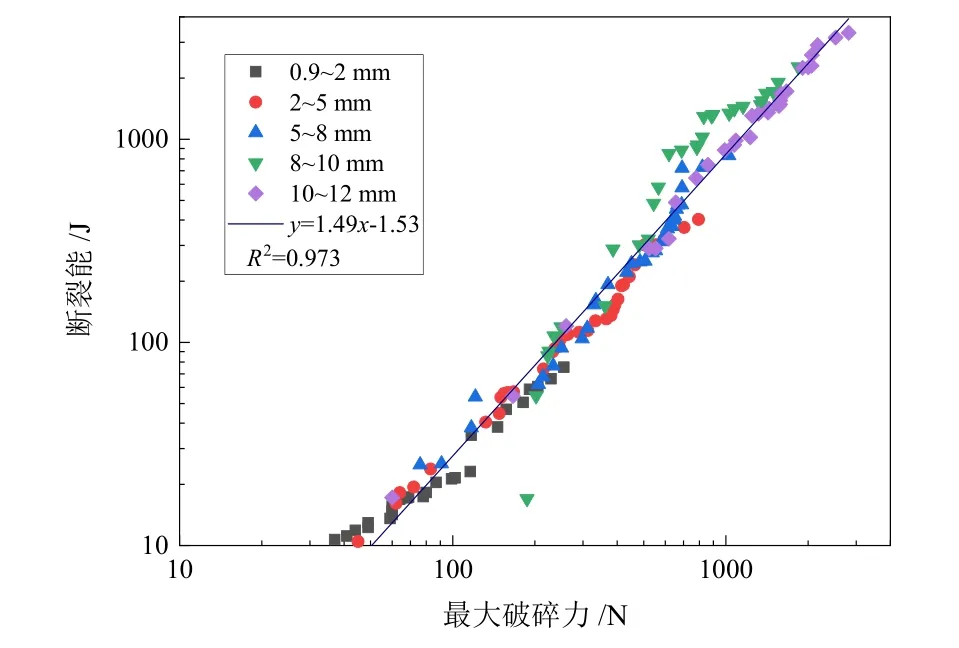

在4 种定义颗粒强度的方式中,最大破碎力可以通过实验系统直接测量,而断裂能则可以经过力-位移曲线积分可得。将测量的最大破碎力和与其对应的断裂能绘制在双对数坐标系中,发现不同尺寸的实验数据可用一条直线拟合,如图13 所示。通过拟合可得铜钼矿颗粒的斜率为1.49。由图13 可得断裂能与最大破碎力之间的关系只与材料特性有关,而与颗粒尺寸无关。

图13 铜钼矿颗粒的断裂能与最大破碎力的关系Fig.13 Relations between breakage energy and maximum crushing force of copper-molybdenum ore particles

2.5 断裂应力与断裂比能的关系

TAVARES[10]研究发现,对于脆性材料的荷载与位移的曲线可以近似用Hertzian 方程拟合,只在加载的初始阶段由于颗粒的错动会引起一些误差,而在弹性阶段几乎重合。并通过理论推导断裂应力与断裂比能存在定量关系,即

式中,Ke为物料特性参数;β为颗粒的形状系数。

本文也对断裂应力与断裂比能之间的关系进行研究,将断裂应力和与其对应的断裂比能绘制在双对数坐标系中,不同尺寸的实验数据同样均可用一条直线来拟合,进一步说明不同定义强度分布之间的关系仅与材料特性有关,而与颗粒尺寸无关。如图14 所示,直线的斜率为0.67。

图14 铜钼矿颗粒的断裂应力与断裂比能的关系Fig.14 Relations between crushing stress and breakage specific energy of Cupromolybdenum ore particles

3 结论

(1)对比Logistic 模型、Lognormal 模型和Weibull模型,前2 种模型拟合精度均低于Weibull 模型,再考虑到三种模型数学形式的复杂程度以及模型参数的物理意义,选择Weibull 模型来描述颗粒的强度分布,其中参数a为断裂概率为63.20%对应的强度,参数b为强度分布的离散程度。

(2)Weibull 模型中D与材料特性有关,与颗粒尺寸呈弱函数关系,因此在使用Weibull 模型拟合时,可固定D,从而简化模型。模型中的F63.20、E63.20随颗粒尺寸增大呈线性规律增大,而σ63.20和Em63.20随着颗粒尺寸的增大而呈幂函数规律减小。

(3)将最大破碎力-断裂能以及断裂应力-断裂比能绘制在双对数坐标系中,发现即使颗粒的尺寸不同,其实验数据均可用一条直线来拟合,最大破碎力-断裂能和断裂应力与断裂比能之间的关系只与材料特性有关,而与颗粒尺寸无关,因此可以用这种特定的关系区分不同属性的物料。