基于正交设计和离散元法的半自磨机筒体衬板改型及工业应用

肖庆飞,邵云丰,周强,刘向阳,王庆凯,张谦

1.昆明理工大学 国土资源工程学院,云南 昆明 650093;

2.矿冶过程自动控制技术国家重点实验室,北京 100083;

3.矿冶过程自动控制技术北京重点实验室,北京 100083;

4.矿物加工科学与技术国家重点实验室,北京 100083;

5.省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093

引 言

半自磨机作为磨矿作业的重要机械设备,与传统的棒磨、球磨设备相比,具有单机处理能力大、工艺流程短、投资额低等优点[1]。半自磨机筒体衬板作为半自磨机的重要部件,既承担着传递能量的任务,又保护筒体[2]。然而对半自磨机筒体衬板重要结构参数的设计多依靠经验积累缺乏理论科学性,易出现磨矿效率低、衬板及介质损耗量大等问题[3]。据不完全统计,我国用于生产磨机衬板所消耗的钢材高达22 万t/a,由此带来的成本消耗达数十亿元,成为选厂经营支出中不可忽视的部分[4]。大量研究结果证实,通过理论与技术创新,衬板改型设计可以有效提高其使用寿命、磨矿效率、衬板利用率以及降低单位钢耗、单位电耗,符合国家节能降耗的方针政策,有助于实现碳达峰、碳中和的目标要求[5]。由于半自磨机衬板在磨矿过程中的重要作用,长期以来,通过研究衬板优化改型来提高半自磨机磨矿效率已成为半自磨机衬板理论研究领域的一个重点研究方向。

早在20 世纪80 年代,国内外研究人员已对半自磨机筒体衬板改型进行了相关研究与应用,借助EDEM 等模拟仿真软件,取得大量的研究成果[6-10]。Powell 等[11]基于离散元法研究半自磨机筒体衬板提升条的磨损规律,提出了一种预测球磨机衬板磨损的简单模型,为设计优化衬板提供了一种平衡衬板使用寿命和磨机性能的方法。Collinao 等[12]利用磨机中不同类型(矿石-钢球、钢球-衬板)的DEM 碰撞能谱信息和待磨矿石的力学性质,提出了一种改进磨机衬板设计的新方法。结合工业实际案例发现,对筒体衬板的设计优化可有效改善磨矿效果,提升日产量并降低衬板损耗。杜强等人[13]将离散元模拟与制造工艺相结合分析了衬板磨损的现状和原因,提出了应在不同的运行阶段,多次测量衬板磨损情况,发现筒体衬板的磨损规律,并针对性地对衬板性能进行改善。Cleary 等[14]由离散元仿真试验结果分析发现,衬板形状的微小差异可能会影响衬板的使用寿命和磨矿性能。用离散元法可以为衬板设计提供参考,估算衬板寿命,并使筒体衬板获得更好的性能。许磊等人[15]通过对切向碰撞能量谱的分析得出,物料粒径对衬板磨损存在显著影响,粒径越大衬板越易磨损,且衬板提升条在上表面和右上角处的磨损最为严重,这为筒体衬板的改型优化提供了理论依据。

尽管国内外学者在衬板改型方面已经做了大量研究,但是将数值模拟结果用于工业实践的案例还鲜见报道。针对新疆某选厂中Φ5.5 m×1.8 m 半自磨机存在钢球直接冲砸衬板,导致衬板断裂、使用寿命短的问题,笔者首先基于正交设计法确定衬板提升条的优化参数组合,再采用SolidWorks 三维建模与EDEM仿真研究衬板不同提升条参数(高度、宽度与面角)对介质运动形态与碰撞能量分布规律的影响,最后将模拟仿真试验确定的最佳提升条参数组合用于工业试验。

1 离散元法接触模型理论

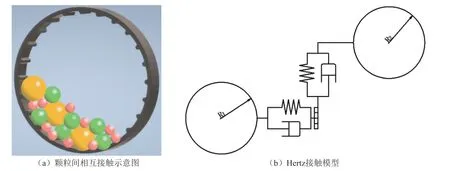

在离散元仿真中,因Hertz Mindlin 接触模型可与接触刚度随接触位移与接触力变化的非线性函数关系相匹配,且能够模拟颗粒间的冲击行为,这使Hertz Mindlin 接触模型在无黏性散体颗粒的模拟试验中更具优势[16]。本文的模拟仿真试验设置矿石间不存在黏结力,同时各颗粒模型单元间接触关系具有非线性和各向异性的特点,这与Hertz Mindlin 接触模型的优势相契合。因此,本文选用Hertz Mindlin(no slip)接触模型。

其接触模型示意图如图1 所示,设两颗粒半径分别为R1、R2,如文献[17]中所述,当两个球形颗粒发生弹性碰撞时,可用公式(1)来计算两球形颗粒的法向力Fn:

图1 接触模型示意图Fig.1 Schematic diagram of contact model

式中:R*-两球形颗粒的等效半径,

E*-等效弹性模量,其中E1、E2为颗粒1 和2 的弹性模量,V1、V2分别是球形颗粒1 和2 泊松比;

α-法向重叠量。

用公式(2)可计算两颗粒间的法向阻尼力Fnd:

式中:m∗- 两个球形颗粒的等效质量,

Sn-法向刚度,Sn=2E∗

e- 颗粒材料的恢复系数;

两球形颗粒之间的法向相对速度。

用公式(3)可计算两颗粒间的切向力Ft:

式中:δ-颗粒的切向重叠量;

St-切向刚度,G∗为等效剪切模量,

G1和G2-两个球形颗粒1、2 的剪切模量。

用公式(4)可计算两颗粒间的切向阻尼力Ftd:

2 试验方案的确定

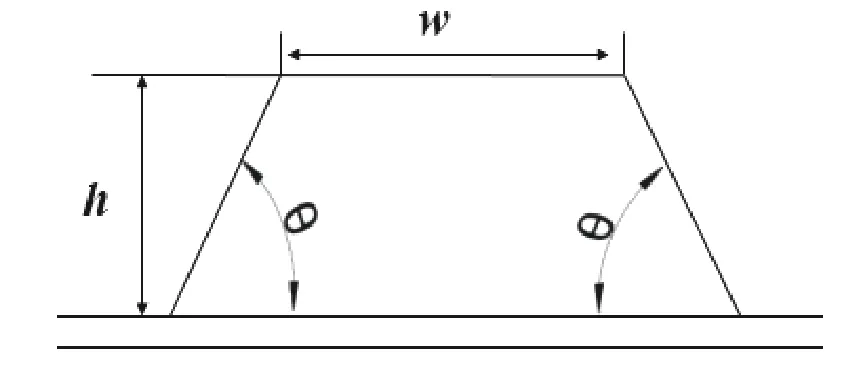

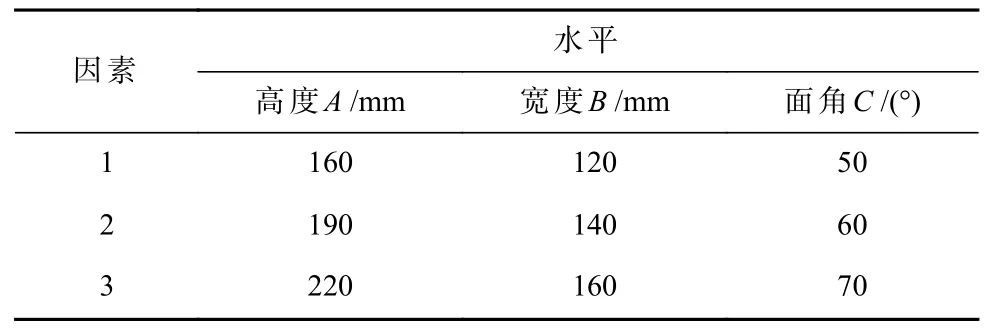

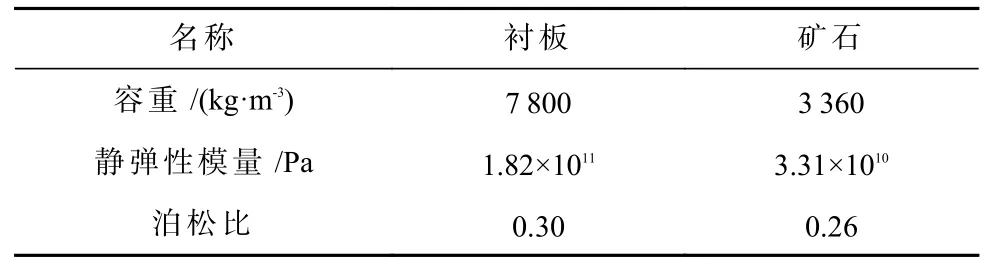

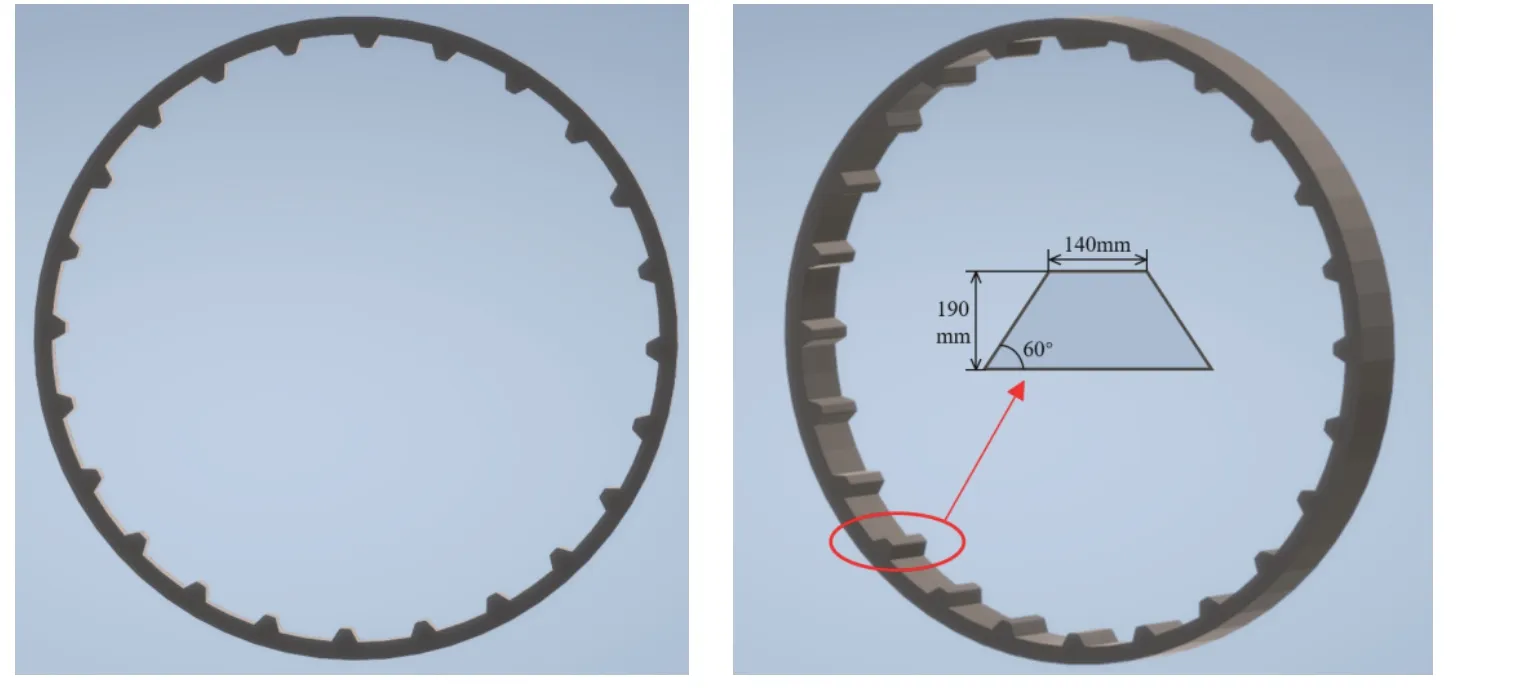

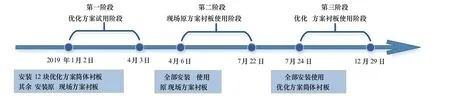

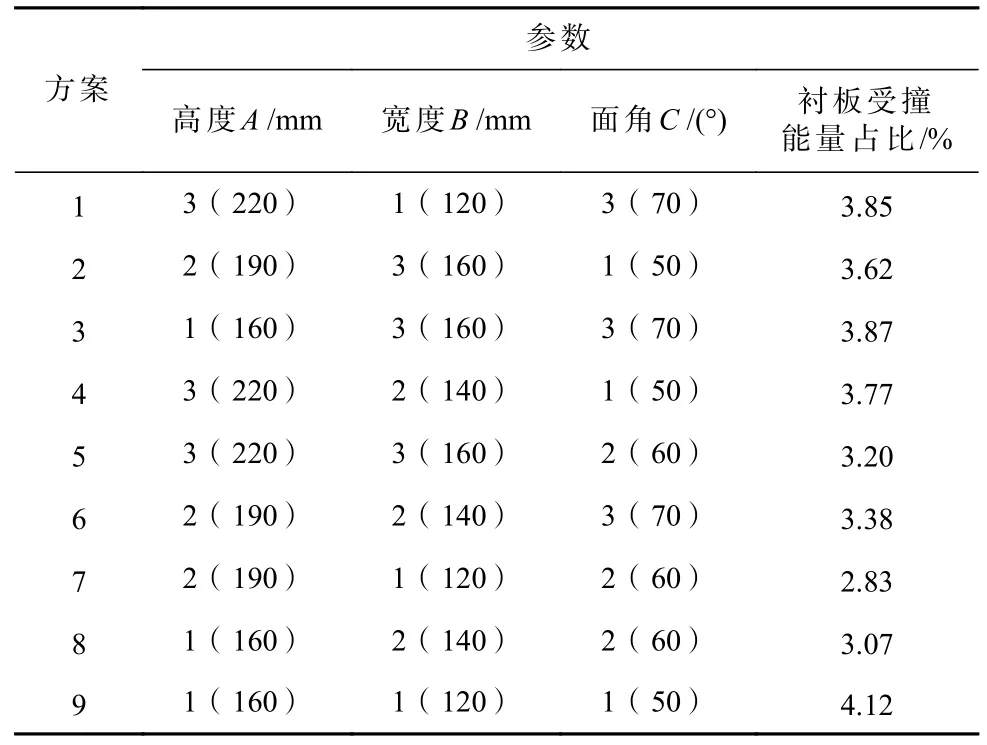

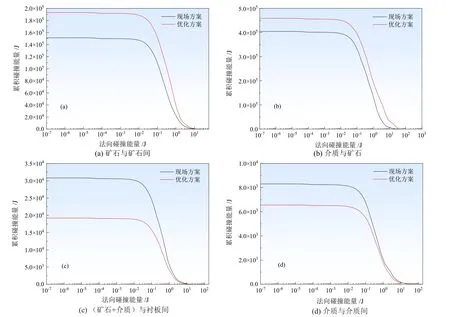

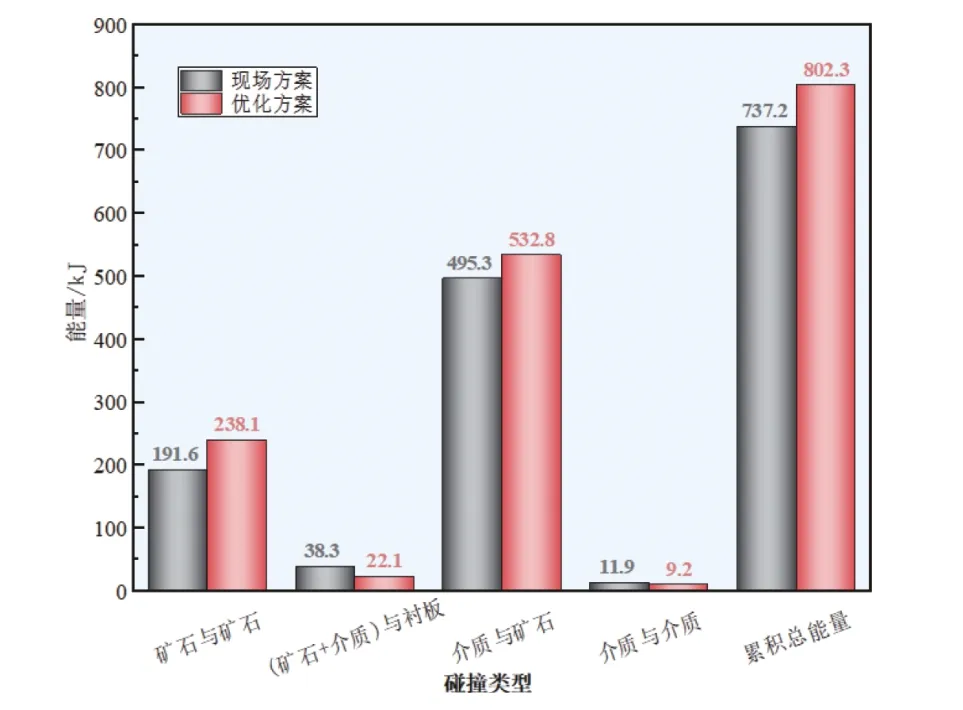

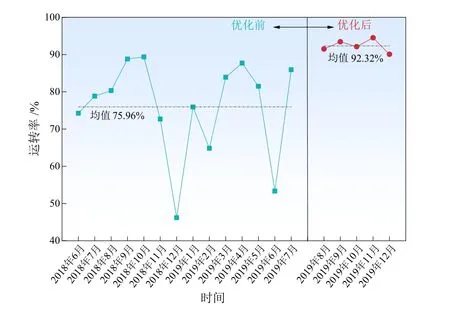

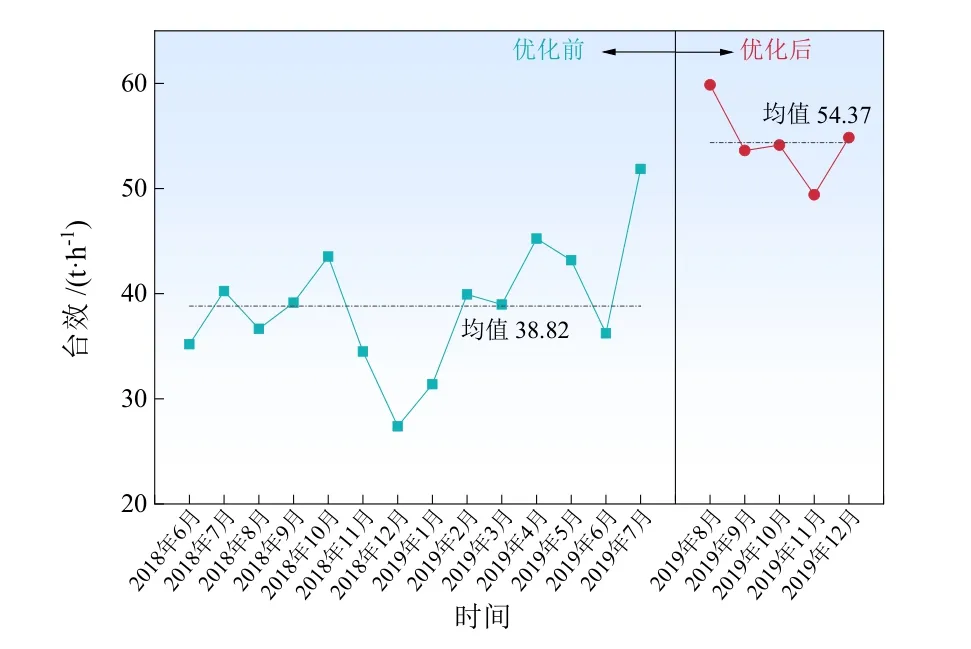

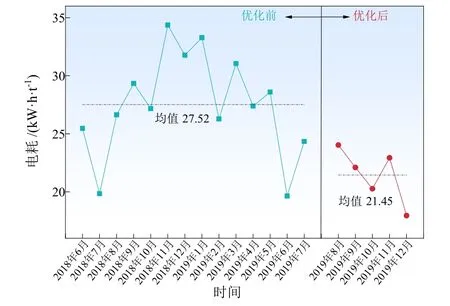

本研究中,半自磨机使用的是T 形筒体衬板,其结构通常采用三个参数表示,即提升条高度h、宽度w与面角θ,如图2 所示。根据筒体衬板提升条参数设计原则,并结合现场实际,确定衬板提升条参数优化设计的取值范围。其中提升条高度的设计一般选择物料直径作为参考依据,应与被提升物料最大直径相适宜,其设计范围为:160 mm 图2 半自磨机T 型衬板模型Fig.2 T-type liner model of SAG mill 将需要研究的衬板提升条参数(高度h、宽度w及面角θ)选定为正交设计的三个因素,且每个因素取3 个水平,其因素的各个水平如表1 所示。在选定正交设计表之后,按表2 制订的试验方案开展试验研究,以获取各方案下的试验结果,并通过计算和分析获得最佳的衬板提升条参数组合。 表1 因素水平Table 1 Factor level 2.2.1 离散元模型的建立 (1)矿石粒度组成与衬板参数确定 为保证离散元仿真试验的准确性与科学性,仿真试验的矿石粒度组成应与该选厂实际给矿粒度组成相接近。在选厂取样时,共选取运行稳定阶段的代表性半自磨机给矿矿样5 230.0 kg,并筛析所取矿样,确定矿样粒度组成,如图3 所示。依照矿样的粒度组成,配置本文离散元模型中矿石的粒度组成,如表3 所示。 图3 半自磨机给矿累积粒度分析曲线Fig.3 Cumulative particle size curve of feed of SAG mills (2)离散元仿真参数设置 为使模拟仿真试验与实际运行工况相一致,需要对仿真试验中的参数(材料本征参数和基本接触参数)进行设定。本离散元仿真试验衬板与矿石本征参数如表4 所示,材料的基本接触参数如表5 所示。 表4 衬板与矿石本征参数Table 4 Intrinsic parameters of liner and ore 表5 材料的基本接触参数Table 5 Coefficient of restitution of the materials (3)其他参数的确定 结合选矿厂实际生产工况,确定仿真模型中钢球的尺寸及质量配比为m(Φ150)∶m(Φ120)=1∶2,磨机的转速率为75%,钢球及待磨矿石的总充填率为25%,其中钢球的充填率为10%,待磨矿石的充填率为15%。 2.2.2 离散元仿真试验 根据正交设计法确定的最优参数组合,使用SolidWorks 建模软件绘制半自磨机筒体衬板模型,如图4 所示。将绘制好的衬板模型导入EDEM 软件,并根据上述2.2.1 中确定的离散元模型参数完成配置后,进行仿真试验。 图4 半自磨机筒体衬板模型Fig.4 Model of liners of SAG mill 本研究中所有的模拟仿真试验均选取磨机运行稳定的时间段,对其磨矿能耗及运动状态进行比较分析,验证不同提升条参数变化对磨矿过程的影响。 将上述试验分析验证的衬板提升条优化方案,在该选厂Φ5.5 m×1.8 m 半自磨机中开展工业试验。通过对衬板的使用寿命、磨机运转率、台效、电耗等重要运行参数的统计计算,分析两方案的实际工业生产差异。 本次工业试验共计3 个阶段,分别为优化方案试用阶段、现场原方案衬板使用阶段和优化方案衬板使用阶段,其具体的工业试验过程如图5 所示。值得注意的是:在工业试验中需保证待磨矿石性质基本不变且磨机的参数保持恒定,只改变筒体衬板提升条参数。 图5 工业试验流程Fig.5 Flow of industrial experiments 以第三阶段试验开始的时间为分界点,分别统计2018 年6 月~2019 年7 月、2019 年8 月~2019 年12月使用优化方案前后的工业试验数据并进行试验结果分析。 以(介质+矿石)对衬板的累积碰撞能量与累积总碰撞能量的比值(衬板受撞能量占比)为指标,对试验结果进行定量计算分析,其试验结果如表6 所示。 表6 试验结果Table 6 Experiment results 3.1.1 方差分析 方差分析法是以构造F统计量,生成方差分析表,对因素效应的显著性作为检验最终目的的分析行为。本文选取的显著性水平P可以评价提升条参数对能耗的影响能否满足显著性要求的条件,对解决因素选择具有实际参考价值[20]。 从表7 看出,B因素的P值>0.05,说明提升条宽度对衬板能量损失没有显著影响;A、C因素的P值<0.05,说明提升条高度和面角是优化试验中的显著影响因素。又因为显著性随着P值的增大而降低,所以三个因素的显著性关系为C>A>B。 表7 方差分析Table 7 Analysis of variance 3.1.2 极差分析 基于正交试验结果可计算出各因素对应的平均值和极差R,其结果如表8 所示。 表8 极差分析Table 8 Range analysis 极差是表征提升条参数对能耗影响强度的衡量方式,提升条参数对能耗的影响随着极差的增大而加深[21]。由表8 可知,三个因素的极差由大到小依次为提升条面角(R=0.81)、高度(R=0.41)、宽度(R=0.19),说明提升条面角角度对试验指标的影响程度最高,提升条高度次之,提升条宽度最小。又因为矿石及介质对衬板的碰撞属于无用碰撞,应尽量避免因无用碰撞产生的能量损耗,所以提升条各参数的均值应尽量小。从表8 中分析各参数的均值可知,提升条高度、宽度和面角均是值最小,说明A2B2C2为最佳的影响因素水平。 通过上述方差和极差分析可知,面角对能耗的影响最大,其次为高度,宽度的影响最小。其最佳的优化方案参数组合为A2B2C2,即提升条高度为190 mm、宽度为140 mm、面角为60°。 3.2.1 不同方案下颗粒运动形态对比 截取优化方案(衬板提升条高度为190 mm、宽度为140 mm、面角为60°)和现场方案(衬板提升条高度为242 mm、宽度为90 mm、面角为90°)运行至稳定时,任一时刻(取14.6 s 时)的颗粒运动形态,如图6 所示。 对比观察图6 中(a)、(b)两图可知:图(b)具有更好的碎磨作用。图(b)中磨机内载荷可被提升至适宜高度后下落,其载荷的运动轨迹更合理,可以冲砸到磨机底部理想的磨矿区域,避免了图(a)中直接冲砸衬板影响衬板使用寿命的现象。另外,图(a)中由于衬板提升条参数设置的缺陷,使得物料被提升得更高,不能直接冲砸到载荷区。且提升条间隙易存在卡夹物料的情况,降低提升条对物料的提升能力,可降低磨矿效果。根据上述离散元仿真结果和分析可知,优化方案对物料具有更好的处理能力,应淘汰选厂原有的衬板方案。 3.2.2 不同方案下载荷碰撞能量分析 文献[1]中指出,在半自磨机中起主要作用的是冲击粉碎,所以取13.38~17.70 s 时间段内不同类型现场方案和优化方案的法向碰撞能量图谱进行分析,如图7 所示。由(a)、(b)两图可知,优化方案的矿石对矿石及介质对矿石的法向碰撞能量显著高于现场方案,说明优化方案有更多的能量被用于进行矿石碎磨的有效碰撞。由(c)、(d)两图可知,优化方案的(矿石+介质)对衬板及介质对介质的碰撞能量显著低于现场方案,说明优化方案可有效减少因无效碰撞带来的能量损失及衬板和磨矿介质的磨损。因此,优化方案对顽石的冲击破碎效果更好。 图7 不同方案下法向碰撞累积能量图谱Fig.7 Normal collision energy spectra under different schemes 为更准确地比较两方案的性能优劣,可通过定量分析模拟仿真实验中不同类型累积碰撞能量的大小来比较。不同方案下具体的碰撞能量分布如图8 所示。 图8 不同类型累积碰撞能量分布Fig.8 Cumulative collision energy of different types 由图8 可知,优化方案的累积总碰撞能量比现场方案高了8.83%,且(矿石+介质)与衬板、介质与介质的累积碰撞能量较现场方案分别低了42.30%、22.69%;矿石与矿石、介质与矿石的累积碰撞能量较现场方案分别高了24.27%、7.57%。分析可知,使用优化方案可获得更高的碰撞总能量,且因无效碰撞所损耗的能量比现场方案低,所以被用于碎矿作业的能量更多。因此优化方案更有优势,可以用优化方案替换原现场方案用于生产运行。 3.3.1 筒体衬板使用寿命的试验结果分析 通过比较提升条参数优化前后衬板的使用时间,来判断衬板提升条参数的优化是否合理[22]。以优化方案试验开始的时间为节点,选取时间节点以前的现场方案和时间节点以后的优化方案进行对比,分析比较衬板使用一个周期的时间,其结果如表9 所示。 表9 工业试验中筒体衬板使用寿命统计Table 9 Statistics on the service life of liners in industrial experiments 由表9 可知,优化方案整套筒体衬板的使用寿命为159 d,比现场原方案衬板的使用寿命延长了51 d,说明对筒体衬板提升条参数的优化可有效延长衬板的使用寿命,每年可降低衬板的使用成本77.76 万元。另外,由于筒体衬板使用寿命的延长,可有效延长衬板的更换周期,减少因停机带来的生产效率降低和更换衬板的人工成本。 3.3.2 半自磨机运转率的试验结果分析 半自磨机运转率作为评价磨机工作效果的一个重要依据,通过比较半自磨机的运转率可有效判断各试验方案的优劣[23]。使用优化方案前后半自磨机的运转率结果如图9 所示。 图9 使用优化方案前后半自磨机运转率Fig.9 Operation rate of SAG mill before and after using the optimized solution 由图9 可知,原现场方案与优化方案的半自磨机运转率均值分别为75.96%、92.32%,优化方案的磨机运转率比原现场方案提高了16.36 百分点,说明使用优化方案的磨机运转率更高,优化方案更具优势、更能满足选矿厂生产需求。 3.3.3 半自磨机台效的试验结果分析 处理量可以在磨机给矿粒度及产品粒度基本相同的情况下,直观快速地分析衬板优化前后磨矿效率的提高程度[24]。使用优化方案进行工业试验前后半自磨机的台效如图10 所示。 图10 使用优化方案前后半自磨机台效Fig.10 The efficiency of SAG mill before and after the industrial experiments 由图10 可知,使用优化方案前半自磨机的台效均值仅为38.82 t/h,而使用优化方案的半自磨机处理能力达到了54.37 t/h,比原现场方案提高了15.55 t/h,预计未来一年因提高矿石处理量产生的总经济效益为19 068.04 万元。 3.3.4 半自磨机电耗的试验结果与分析 半自磨机电耗是影响磨矿参数选择的重要技术和经济指标。当磨机运转后,因矿石性质变化及衬板磨损等情况的发生,易引起磨机电流波动。通过分析实际生产过程中半自磨机电耗的变化,对筒体衬板的优化具有重要指导意义[25]。使用优化方案前后半自磨机的电耗如图11 所示。 图11 使用优化方案前后半自磨机电耗Fig.11 The power consumption of SAG mill before and after the industrial experiment 由图11 可知,使用优化方案后磨机的电耗显著降低,由原现场方案的27.52 kW·h /t 降至21.45 kW·h /t,降低了6.07 kW·h/t,预计年节约电费98.75 万元。 3.3.5 小结 由工业试验结果分析,对筒体衬板形状的优化有助于提高磨矿作业性能指标,达到降本增效的目的。与原现场方案相比,使用优化方案后半自磨机运转率、台效、电耗和筒体衬板使用寿命都有显著改善,这与离散元模拟试验结果相一致。 (1)对运用正交设计法确定的试验方案进行方差和极差分析,得出了最佳的衬板提升条参数组合为高度190 mm、宽度140 mm、面角60°。 (2)由离散元仿真试验得出:优化方案的累积总碰撞能量比现场方案高了8.83%,且(矿石+介质)与衬板、介质与介质的累积碰撞能量较现场方案分别低了42.30%、22.69%。说明优化方案的载荷运动状态更合理,有更多的能量被用于破碎矿石,消除了提升条间夹带物料及冲击衬板的风险。 (3)由工业试验结果可知,采用优化方案后筒体衬板使用寿命延长了51 d,磨机运转率提高了16.36百分点,磨机台效提高了15.55 t/h,磨机电耗降低了6.07 kW·h/t。 (4)试验结果表明,离散元仿真结果与工业试验结果具有较好的一致性。在半自磨机筒体衬板改型中,可优先进行离散元仿真验证试验可行性后,再进行现场工业试验和应用。

2.1 正交试验

2.2 离散元模型与仿真试验

2.3 工业试验

3 结果与讨论

3.1 正交试验结果分析

3.2 EDEM 仿真试验结果分析

3.3 工业试验结果分析

4 结论