离子印迹聚合物回收关键稀散金属的研究进展

滕道光,金鹏,周国莉,刘江,王伟,李鹏,曹亦俊

1.郑州大学 中原关键金属实验室,河南 郑州 450001;

2.郑州大学 化工学院,河南 郑州 450001

引 言

稀散金属通常是指由镓(Ga)、锗(Ge)、硒(Se)、铟(In)、碲(Te)、铼(Re)和铊(Tl)等7 个元素组成的一组化学元素,在地壳中丰度很低且在岩石中极为分散[1]。稀散金属对于国防军事、高端制造、新能源等产业的发展至关重要,在国民经济、国家安全和科技发展等方面具有举足轻重的地位。由于稀散金属在地壳中的含量极少,所以目前稀散金属的回收主要是在金属离子稀溶液中进行。传统的回收方法具有分离效率高、应用范围广、适应性强等优点,但存在污染环境和工艺成本高的缺点。离子印迹回收法凭借其吸附量大、吸附选择性高、吸附速率快、重复使用性好等优势,近年来迅速发展,在多种稀散金属的富集回收领域取得了卓有成效的成果。

1 传统方法回收关键稀散金属

关键稀散金属(Critical scattered Metals, CSMs)广泛应用于电子、新能源以及医疗等领域,对未来能源和高科技的发展意义重大,是21 世纪重要的战略金属资源。CSMs 在地壳丰度极低(多为10-9级),在岩石中也极为分散且难以富集,亟需加以资源保护和战略储备。CSMs 主要包括镓(Ga)、铟(In)、锗(Ge)、铼(Re)等4 种元素。

1.1 镓(Ga)

镓属于第ⅢA 族的CSMs,镓与氮(N)、砷(As)、磷(P)、硫(S)等非金属元素形成的化合物是优异的半导体材料,在LED 照明、医疗器械、移动通信和合金等领域有着广泛的应用(如表1 所示)。此外,第二代(GaAs)和第三代半导体材料(GaN)在当今5G 通信时代中的应用已初具规模[2-3],金属镓未来应用的发展潜力无限。

表1 金属镓在各领域的应用状况Table 1 Application status of gallium in various fields

镓虽然是地壳中丰度最高的稀散金属元素(15 μg/g),可独立矿物极少,绝大多数以伴生金属的形式存在,通常伴生于铝土矿、铅锌矿、铁矿等矿床。全球镓储量约2.3×105t,已探明资源量超1.0×106t,伴生有镓资源的铝土矿床集中分布在亚洲、大洋洲和南美洲,伴生镓的铅锌矿床主要分布在美国、中国、加拿大和意大利等国家[4]。中国镓资源丰富,占全球镓储量的80%左右,约为1.9×105t[5]。镓主要来源于炼铝工业副产物(约占总量的90%)[6],剩余的镓主要产于湿法炼锌浸出渣和粉煤灰处理[7]。

目前镓分离的主要方法包括离子交换法、溶剂萃取法、氯化分离法和电沉积分离法等。离子交换法金属选择性高,但树脂淋洗困难,虽然酸能有效地淋洗镓,但会破坏镓树脂结构;溶剂萃取法分离速度快、选择性强、效率高,但存在不稳定、萃取剂易乳化、污染环境和成本高的缺点;氯化分离法操作简便,但反应过程不易控制,反应过程中会产生强腐蚀性和有毒气体,大幅缩短生产设备的使用寿命,严重污染环境,因此该方法目前只停留在实验室阶段;电沉积分离法流程简单且能直接回收高纯单质金属,但浸出过程中会消耗大量的H2O2并产生大量有毒有害气体(HCl、Cl2等),这阻碍了该方法在工业生产中的应用[8]。

1.2 铟(In)

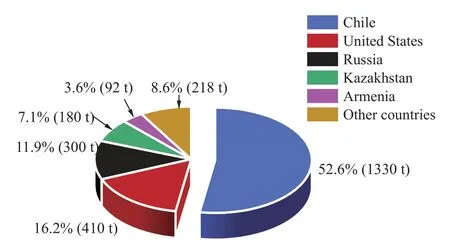

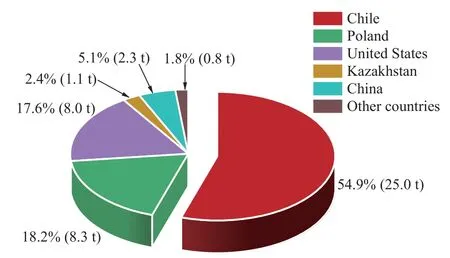

铟在地壳中含量为1.0×10-7,地质分布分散[9]。尽管铟有独立的矿种,如硫铟铜矿、硫铟铁矿和水铟矿等,但这些矿物在自然界很少见,主要还是以类质同象赋存于铁闪锌矿(In 含量0.20%~14.75%)、赤铁矿、方铅矿以及其他多金属硫化物矿石中,含量极低(10~20 g/t)[10]。铟的全球储量仅有5×104t,且可开采使用的大约只有2.5×104t。由于尚未发现独立铟矿床,工业上一般从废锌、废锡中提纯回收铟,回收率为约60%,最终能得到的铟仅有约1.5×104t。我国是铟资源储量大国(图1),目前铟主要来源于锌精炼过程的副产物和回收的废弃液晶显示器(LCD),秘鲁、美国、加拿大和俄罗斯等国的铟资源储量也比较丰富[11]。

图1 2021 年全球各国铟储量及占比Fig.1 Indium reserves and proportion by countries in the world in 2021

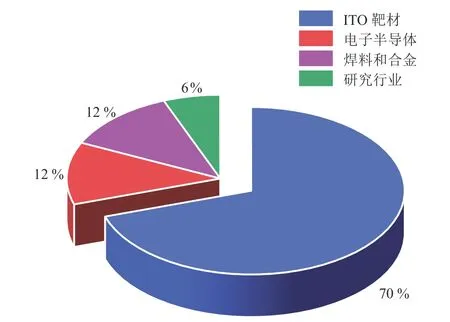

铟导电性和光渗透性能优异,主要应用于生产合金和电子半导体(图2)。氧化铟锡(ITO)薄膜是LCD不可替代的生产原料,大约70%的铟都用于生产ITO薄膜。此外,铟也是制备铜铟镓硒(CIGS)太阳能薄膜的重要原料[12-14]。

图2 铟的主要应用领域分布Fig.2 Distribution of main application fields of indium

铟回收的主要方法包括溶剂萃取法、液膜分离法、萃淋树脂法、螯合树脂法、溶剂微胶囊法和浮选法等。溶剂萃取法是当下富集与回收铟的主要方法,分离效果好,在工业生产中广泛应用,但是该方法也存在部分萃取剂成本高、反萃难、容易产生乳化现象影响分相等问题;液膜分离法萃取率高,但同时存在液膜溶胀、液膜稳定性和破乳工艺这三大难题,研究目前只停留在实验阶段;萃淋树脂法萃取剂流失少、反应速率快且柱负载量高,但也有树脂强度低、萃取剂易流失等缺点;螯合树脂法吸附效果好,选择性高,吸附容量大且稳定性好,但是树脂合成困难、生产成本较高,此外树脂与金属离子的结合能力过强,后续洗脱困难;溶剂微胶囊法具有浸渍树脂的优点,且不存在乳化和分相的问题,可有效防止萃取剂流失;浮选法分离效果好、应用范围广、适应性强,但部分浮选药剂具有毒性,可能会造成环境污染[15]。

1.3 锗(Ge)

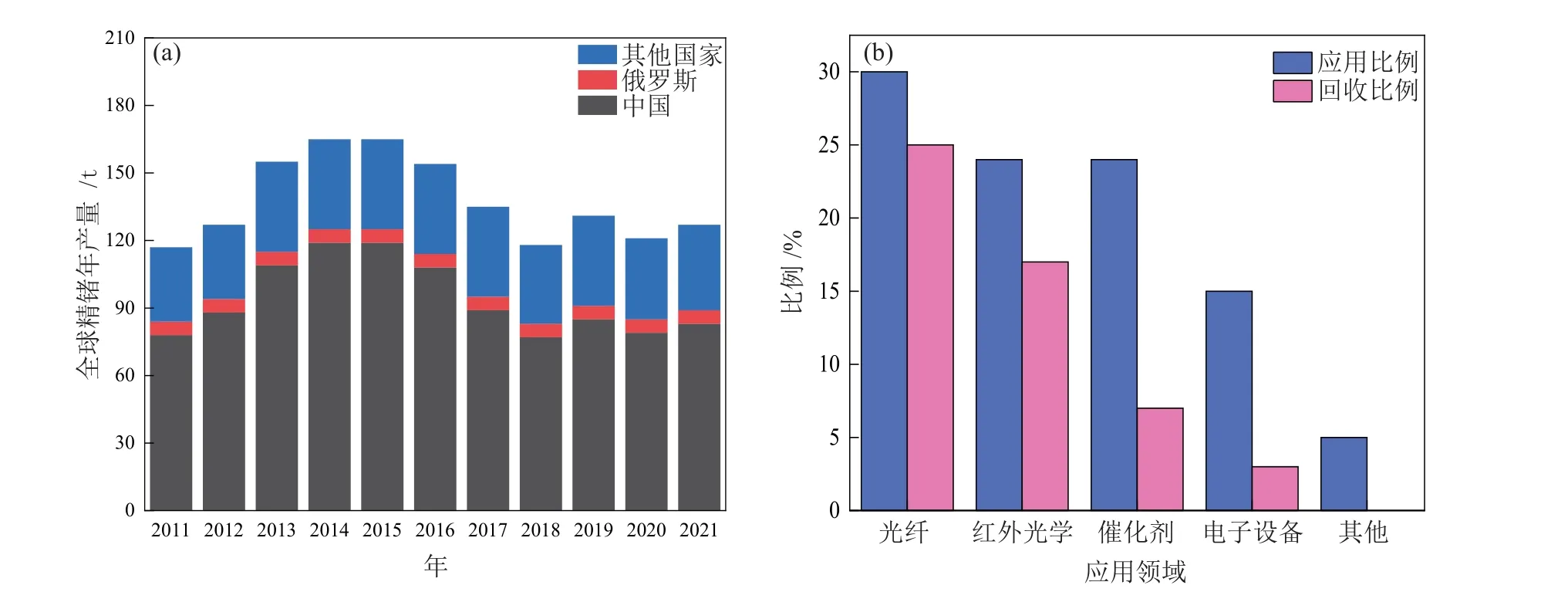

金属锗是新材料领域不可或缺的一员,享有“工业黄金”的美誉,然而其在地壳中的丰度仅为0.000 16%[16],在自然界中几乎没有独立存在的矿物,主要来源于煤、铅锌矿和铜矿的副产物。由于快速增长的需求以及商业锗矿床和替代品的匮乏,锗被列为不可再生资源,全球精锗主要产于中国和俄罗斯,图3(a)展示了2011-2021 年锗的年产量变化情况[17]。锗是优良的半导体材料,是现代信息产业发展的重要支撑,在红外光学、电子设备制造、催化剂合成和光纤制造等领域有广泛应用(图3(b))[18]。

图3 (a)2011 年至2021 年全球精锗年产量;(b)锗在不同领域的应用和回收比例Fig.3 (a) Global annual refined germanium production from 2011 to 2021; (b) Application and recovery ratio of germanium in different fields

锌浸出渣是锗的主要来源,单宁沉淀、氢氧化铁沉淀、离子交换和溶剂萃取法是从渣浸出溶液中提取锗的主要方法。其中,单宁沉淀法操作简单、适应性广、效率高,且生产出的锗精矿品位高,是提取锗的主要工业化方法,然而,单宁工艺法也要解决能耗高、成本高、重复利用率低等难题;氢氧化铁沉淀法成本低、操作方便,广泛应用于湿法炼锌行业,但析锗率低,后续富集锗仍需采用单宁工艺法;离子交换法反应速率慢、生产周期长和工艺要求高等缺陷限制了它的广泛应用;溶剂萃取法效率高、选择性强、适应性广、反应速率快,然而高昂的成本和溶剂对环境的污染是萃取法推广应用亟需解决的问题。

1.4 铼(Re)

铼是难熔稀散(丰度约7×10-10)金属,物理化学性能优异,机械性能稳定且不存在脆性临界转变温度,能在超高温和强热震的严苛环境下使用,铼及其部分化合物还具有十分优异的催化活性[19]。根据2020 年世界各个国家整体铼的储量及其对应占比(图4)和2020 年世界各生产国铼产量占比的情况(图5)可以看出,无论是整体储量还是年产量,智利在金属铼领域都独占鳌头,美国紧追其后[20]。绝大部分的铼都应用于高温涡轮发动机部件合金(80%)和石油重整催化剂(15%),其中在无铅汽油的生产过程中,双金属铂铼催化剂能重整石油制备高辛烷烃[21]。此外,铼合金也广泛应用于加热元件、金属镀层、热电偶、质谱仪、电子元件以及半导体等领域。

图4 铼的世界各国储量分布及占比[20]Fig.4 Rhenium reserves distribution and proportion in the world [20]

图5 2020 年铼的世界各国产量及占比[20]Fig.5 Rhenium production and proportion of the world in 2020[20]

自然界绝大多数铼都伴生于铜和钼等矿物中,铼资源主要包含在斑岩铜钼金矿床中,该类矿床约占采矿生产铼的80%。斑岩铜矿床中的铼主要以ReS2的形式存在于辉钼矿中,但开采的费用十分昂贵,难以用于大规模的工业生产。储量少、独立成矿难和生产成本高这三大难题,使得工业上铼的生产几乎都是在开采主金属矿物时以副产品的形式分离回收。

目前金属铼主要从钼精矿中提取,分离富集金属铼的方法有化学沉淀法、离子交换法、溶剂萃取法和萃淋树脂法等。化学沉淀法操作简单、成本较低且选择性较好,但富集和纯化效果有待进一步提升。近几年新型沉淀剂的研发使化学沉淀法在工业化的应用中又获新生。离子交换法的优势在于分离效果好、环境污染小、生产成本低,但是处理能力弱,而且大部分树脂循环利用性能差,目前使用较多的是强碱性和弱碱性阴离子交换树脂,其中,强碱性阴离子交换树脂对铼的吸附效果好,但是分离难度大,重复利用率低;弱碱性阴离子交换树脂解吸难度低,且循环利用性能好。溶剂萃取法优势在于成本低、选择性强和萃取容量大和工艺流程简单,但是其弊端在于萃取剂对环境污染大,后续分离难度大和萃取剂损失率高。萃淋树脂法既具备溶剂萃取法的高选择性和萃取高效性,又兼有离子交换法的分离效果好和污染低的特点,但其缺点在于合成树脂的原料复杂,生产成本高,同时树脂的机械强度较差,工业化应用困难[22]。

2 离子印迹聚合物回收关键稀散金属进展

2.1 离子印迹技术

2.1.1 离子印迹作用原理

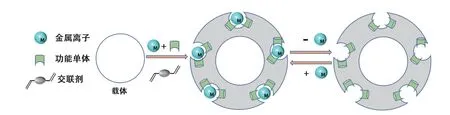

离子印迹聚合物(Ion imprinted polymers,简称IIPs)是一种对目标离子具有优良吸附性和高度选择性的吸附材料。Nishide 等[23]根据分子印迹聚合物(Molecularly imprinted polymers,简称MIPs)的设计理念,提出以阳离子或阴离子为模板,通过功能单体预组装、引发剂和交联剂诱导聚合的路径,制备具有定制结合位点的IIPs。IIPs 的制备主要过程如图6 所示,印迹模板与功能单体或配体之间通过螯合、静电作用或配位形成配合物接枝在载体表面,随后洗脱离子并形成与印迹离子尺寸和空间形状匹配的三维空穴,并表现出对目标离子的选择性识别能力[24],最大化地达到选择性分离特定金属离子的目的[25]。

图6 离子印记技术原理Fig.6 Schematic diagram of ion imprinting technology

2.1.2 离子印迹聚合物

结构决定性质,各种单体原料(功能单体、离子模板、载体以及交联剂)决定IIPs 吸附和循环的能力。功能单体提供特定功能基团的单体,需要富含能与印迹离子(即目标离子)共价或非共价作用的官能团,兼备连接交联剂的端基官能团并提供大量离子识别位点[26]。交联剂(架桥剂)连接功能单体与印迹离子,分子结构中通常含有多个官能团或多个不饱和双键,交联产物使其变为不溶的聚合物。载体主要为IIPs 提供丰富的孔道结构,发达的比表面积,保证IIPs 表面能形成大量的活性位点,能大幅提升IIPs 吸附金属离子的能力。引发剂(自由基引发剂)是一类易受热分解成自由基(即初级自由基)的化合物,可用于引发烯类、双烯类单体的自由基聚合和共聚合反应,也可用于不饱和聚酯的交联固化和高分子交联反应[27]。溶剂为IIPs 的制备提供反应场所并充当致孔剂[28-29],要兼顾IIPs 制备过程中单体、模板、交联剂以及引发剂等成分的溶解性,为反应提供均一稳定的反应体系[30-31]。

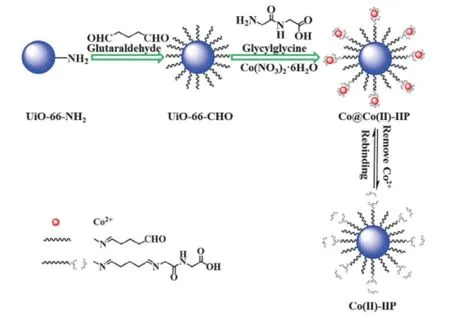

载体决定印迹材料的吸附性能,来源种类主要包括生物质基材料、金属氧化物基材料等材料。其中壳聚糖[32-33]、海藻酸钠[34]等生物质基材料富含-OH、-NH2或-COOH 等活性官能团,具有优异的生物学功能并能进行化学修饰反应;Fe3O4与TiO2等金属氧化物具有特定的刚性和孔结构特征,在金属离子吸附过程中稳定性强且易回收,但较小的体积使其在IIPs 制备过程中易团聚[35];硅胶[36-37]、SBA-15 分子筛[38-39]和硅藻土[40]等硅基材料稳定性好、孔道丰富且比表面积大,被大量应用于IIPs 制备的载体;活性炭、氧化石墨烯、碳纳米管等碳基材料物理化学性质稳定且比表面积大,是合成IIPs 的优质载体之一[41-42],但制备过程复杂、反应条件苛刻且吸附能力和再生能力较差,造成材料规模化生产困难[43-45];金属有机骨架化合物(Metal organic framework compounds,简称MOFs)比表面积大、孔隙率高、孔径可调且化学修饰便利[46],Yuan 等[47]以以UiO-66-NH2为载体制备了一种新型Co2+-IIP(图7),Co2+饱和吸附容量高达175 mg/g。

图7 Co2+-IIP 合成过程的示意图[42]Fig.7 Schematic representation of the Co2+-IIP synthesis process[42]

2.1.3 离子印迹聚合物制备方法

离子印迹聚合物当前最主流的制备方法是自由基聚合法和溶胶-凝胶法两大类,其中自由基聚合法具体包括本体聚合、悬浮聚合、乳液聚合、沉淀聚合和表面印迹聚合等几类,表2 详细列出了各种方法之间的异同点对比。

表2 各种制备方法一览表Table 2 List of various preparation methods

2.2 离子印迹聚合物回收关键稀散金属

IIPs 对目标金属离子具有高选择性,选定合适的载体能进一步增强材料的吸附性能。关键稀散金属主要从金属冶炼渣的浸出溶液提取,溶液中一般主金属离子浓度高且关键稀散金属离子浓度低,富集回收难度大,急需将离子印迹技术推广至关键稀散金属离子溶液化学提取领域。

2.2.1 镓(Ga)

Wang 等[63]合成了丙烯酸功能化的壳聚糖Ga(Ⅲ)印 迹 生 物 吸 附剂Ga(Ⅲ)-AA-CS,在pH 为3 时,Ga(Ⅲ)-AA-CS 的平衡等温线符合Langmuir 模型,最大吸附量达到192.40 mg/g。6 次循环后效率保持在90.25%。Gao 等[64]制备了表面呈负电性的复杂多孔镓离子印迹材料(Ga-IIP-PP),最大吸附量为128 mg/g。Zhang 等[65]制备了一种新型镓离子印迹多壁碳纳米管复合吸附剂,印迹吸附剂的最大静态吸附能力为58.8 mg/g,在Al(Ⅲ)作为竞争离子的水溶液中,Ga(Ⅲ)的选择性系数最大超过57.3,并将印迹固相萃取方法成功地应用于样品的检测,测定了粉煤灰样品中微量Ga(Ⅲ)。

镓主要从炼铝工业副产物中回收,Al(Ⅲ)是其在溶液中主要的竞争离子,因此吸附剂对Ga(Ⅲ)的选择性系数必须足够高。离子印迹聚合物法合成的吸附材料具有优异的选择性,在未来必将有广阔的发展前景。原料交联剂和功能单体的选择十分重要,戊二醛在交联过程中不仅能缩短壳聚糖分子聚合物之间的空间和距离,为Ga(Ⅲ)-AA-CS 表面引入复杂丰富的孔道结构,并使Ga-IIP-PP 表面相对光滑、褶皱少且带有负电,利于对Ga(Ⅲ)的选择性吸附。印迹技术改性的废PP 原料来自于柿子皮,成本低廉且来源广泛,吸附性能表现优异,工业化应用前景光明。

2.2.2 铟(In)

Li 等[66]制备的In(Ⅲ)印迹聚合物(In(Ⅲ)-IIP)最大吸附量为47.39 mg/g。采用In(Ⅲ)-IIP 填充柱对含有各种外来离子的溶液进行预浓缩,富集系数可达80.0。将制备的In(Ⅲ)-IIP 循环使用6 次,吸附量仍没有明显下降。Li 等[67]制备的In(Ⅲ)-IIP 具有较高的机械稳定性和热稳定性,最大静态和动态吸附量分别为60.62 mg/g 和48.72 mg/g。Li 等[68]制备了一种新型复合 材料SiO2@GO-PO3H2,SiO2@GO-PO3H2中 的P 与In(Ⅲ)之间具有较强的螯合作用,最大吸附量为149.93 mg/g,重复使用10 次后,吸附量无明显下降。Li 等[69]制备了硅胶/氧化石墨烯基离子印迹复合材料,对In(Ⅲ)具有良好的选择性,最大吸附量为143.6 mg/g。

In(Ⅲ)-IIP 选择性好且循环性能佳,充分满足未来推广到工业应用的需求,但吸附量仍有很大的提升空间。功能单体的选择及多孔结构的设计有助于提升In(Ⅲ)-IIP 的吸附容量,例如以乙烯膦酸制备出来的IIPs,对In(Ⅲ)螯合能力强。此外,稳定性强的SG/GOIIC 凭借其快速吸附能力和强选择性的优点,在工业化应用推广过程中具有得天独厚的优势。

2.2.3 锗(Ge)

Cao 等[70]采用杂化沉淀聚合法制备锗离子印迹聚合物微球吸附材料(Ge(Ⅳ)-IIP),微观形貌为粒径分布均匀的规则球形,平均粒径为50 nm,具有明显的空腔结构,热稳定性好(起始分解温度为354 ℃)对Ge(Ⅳ)的吸附率为96.84%、解吸率为96.50%,吸附容量高达387.36 mg/g。Liang 等[71]以木聚糖为原料、丙烯酸、丙烯酰胺为功能单体、N, N’-亚甲基双丙烯酰胺为交联剂,在光引发剂安息香二甲醚紫外引发下,接枝聚合制备水凝胶吸附剂,最大吸附容量为295 mg/g。

目前世界各国对Ge(Ⅳ)-IIP 吸附材料的研究较少,根据当下所取得的成果可以发现,8-羟基喹啉和丙烯酰胺中的特定官能团对Ge(Ⅳ)有很强的螯合作用。8-羟基喹啉与配位数为4、6 的Ge(Ⅳ)形成GeQ2或GeQ3的稳定络合物(Q 为8-羟基喹啉),使得电负性低于C、N、O 且原本不具备氢键结合力的Ge(Ⅳ)拥有-NH2和-OH 等电负性较强的吸电子基团,进而与功能单体丙烯酰胺通过氢键形成稳定配合物,为Ge(Ⅳ)-IIP 实现对Ge(Ⅳ)的大量吸附奠定了基础,未来对Ge(Ⅳ)-IIP 的吸附机理的研究将会是重中之重。

2.2.4 铼(Re)

Samuel 等[72]采用本体法合成了高铼酸盐IIP,最大吸附量达192.40 mg/g。Chen 等[73]采用可逆加成法裂解链转移聚合合成热敏聚合物聚N, N-二乙基丙烯酰胺(PDEA),并将其引入聚合前工艺合成了一种新型的ReO4-智能离子印迹聚合物(SIIP)。吸附温度在33 ℃高于PDEA 的LCST,SIIP 对ReO4-吸附具有高选择性。脱附温度为25 ℃低于PDEA 的LCST,会打开印迹腔完成ReO4-的 脱 附。SIIP 对ReO4-的初始吸附量为0.065 mmol/g,且具有良好的循环使用性,9 次循环后吸附量仍未见明显降低。Xiong 等[74]合成了钼酸盐离子聚合物(I-EDA-CS),I-EDA-CS 中的-NH2与Re(Ⅶ)阴离子配合物之间有螯合和静电吸引的作用,对Re(Ⅶ)具有较高的吸附选择性,最大吸附量为418.98 mg/g。Zhang 等[75]采用溶液聚合法合成了高铼酸盐离子聚合物IIP,IIP 具有良好的热稳定性,在350 ℃时开始分解,具有良好的循环能力,7 次循环后仍保持较高的吸附容量。

目前已报道的Re(Ⅶ)-IIPs 普遍吸附容量大、循环性能好,但生产成本较高。未来Re(Ⅶ)-IIPs 的研发过程中,可以使用NVT-MD 仿真预测预聚物的最佳组成比,有效提高Re(Ⅶ)-IIPs 对高铼酸离子的结合能力,同时减少反应物的浪费并降低生产成本。也可以根据PDEA 在不同的温度下改变印迹腔的形状,从而实现对IIPs 吸附和脱附过程的控制,避免循环利用过程中的洗脱步骤。此外,使用价格低廉生产原料制备I-EDA-CS 的策略也值得参考,这样能有效降低回收工业废水中Re(Ⅶ)的成本。

3 结论

离子印迹聚合物依靠表面“印迹”、静电作用以及特定官能团与目标金属离子之间配位作用,选择性地吸附关键稀散金属。印迹材料在稀酸中脱附后能循环使用,循环性能好、选择性强,是关键稀散金属富集回收的理想吸附材料。

(1)稀散金属传统的回收方法分离效率高、应用范围广且适应性强,但同时存在易造成污染、成本高、影响因素多以及工艺要求高等缺点。离子印迹技术传质性能好、吸附容量大、吸附速率快、模板易去除、重复利用率高,在关键稀散金属离子回收领域具有良好的发展前景。

(2)离子印迹聚合物以目标离子为模板,与功能单体进行预组装,并通过多种技术合成具有定制结合位点的聚合物,使得IIPs 具有高度的选择性。载体材料使离子印迹聚合物拥有了更大的比表面积,表面形成了更多的吸附活性位点,极大地提高了吸附材料的吸附性能。

(3)目前用于制备IIPs 吸附剂的部分载体多为人工合成的无机多孔材料,功能单体多具有毒性,这无形中提高了生产成本并可能导致环境污染,因此急需开发无污染、价格低、来源广的天然矿物和生物材料为载体,设计研发新型无毒且高选择性功能单体,持续推进绿色低碳循环技术。

可以预见的是,随着新型吸附材料的不断研发与工业化应用的持续推进,离子印迹技术在稀散金属回收领域一定会取得更大的发展。