磁铁矿精矿脱硫脱氟技术研究进展

肖巍,杨娟,刘剑飞,宋群,李宏静,张鹤,余俊甫

1.西安建筑科技大学 资源工程学院,陕西 西安 710055;

2.包钢集团矿山研究院(有限责任公司),内蒙古 包头 014000;

3.安徽恒宇环保设备制造股份有限公司,安徽 阜阳 236000

引言

随着现代科技的迅猛发展,钢材质量标准也越来越高,世界范围内的钢铁工业都在努力降低钢铁原料铁精矿中硫和氟等有害杂质含量。铁精矿是钢铁冶炼的主要原料,其含硫与含氟的多少将直接影响生产的钢铁产品的质量。

作为炼铁的原材料,铁精矿若含硫超标会使钢铁产品产生“热脆性”和“冷脆性”,还会危及高炉生产,因此,冶炼要求铁精矿含硫量在0.40%以下[1]。而磁铁矿精矿中的硫主要以黄铁矿和磁黄铁矿形式产出,难以脱除。在焙烧或烧结过程中,铁精矿中的氟会以气态SiF4、HF 和含氟粉尘的形式进入大气,造成严重的氟污染问题。此外,高氟原料还会使高炉冶炼中烧结矿产生疏松多孔薄壁结构,不利于炼铁[2-3];冶炼要求铁精矿中氟含量不高于0.40%[4-6]。铁精矿中主要含氟矿物是萤石(CaF2),其次是氟碳铈矿[7]。萤石是生产氢氟酸的原料,世界50%以上的萤石用于生产氢氟酸,而氢氟酸是整个氟化工产业的基础产品[8]。而化工原料用的萤石对品位要求比较高,CaF2含量需大于95%[9]。

由于磁黄铁矿的强磁性,高硫磁铁精矿脱硫一般采用浮选法脱除磁黄铁矿,萤石矿一般也采用浮选法与磁铁矿分离。高硫氟磁铁矿精矿脱硫脱氟长期以来都是钢铁行业面临的难点也是重点,加大对高硫氟磁铁矿脱硫脱氟工艺的研究势在必行。

1 高硫磁铁矿精矿脱硫技术

1.1 磁铁矿精矿中磁黄铁矿难以脱除的原因

磁黄铁矿化学通式为Fe1-xS(x=0~0.233),式中x表示磁黄铁矿结构中空位的数量,内部构造中铁原子空缺的多少决定其磁力的强弱。磁黄铁矿表面呈暗青铜黄色,常呈致密粒状块体,晶形呈板状,硬度3.5~4.5,磁黄铁矿具有易碎、易泥化和易氧化的特性,浮选中容易被抑制,可浮性差,难以被浮选分离。

磁黄铁矿分为单斜、六方和斜方3 种同质异象变体,因为斜方磁黄铁矿在自然界中几乎不存在,目前所研究的磁黄铁矿主要为单斜和六方晶系[10-11],晶体结构的不同直接导致矿物性质和分选过程的不同,并且两者在矿物磁性、可浮性和化学作用方面具有不同的性能,磁性越强,可浮性越好[12]。六方磁黄铁矿具有顺磁性,S/Fe 比值相对较小,在其组成成分中铁原子摩尔分数约为47.8%~47.0%[13],单斜磁黄铁矿具有铁磁性,S/Fe 比值相对较大,在其组成成分中铁原子摩尔分数为47.0%~46.5%[14]。陈北辰[15]提出,磁黄铁矿的浮选行为会受到其自身硫铁原子比的影响,硫铁比越高,磁黄铁矿的浮选回收率越高。磁铁矿精矿中磁黄铁矿难以脱除的主要原因如下:

(1)磁黄铁矿[16]易泥化,颗粒质量小、动量小、与气泡的碰撞概率小,磁黄铁矿矿粒与气泡之间的能垒难于克服,难以黏附于气泡表面,加大浮选分离难度。

(2)磁黄铁矿易氧化,相同条件下是黄铁矿氧化速度的几十倍。易在磁黄铁矿表面生成FeO(OH),Fe(OH)3等亲水层[17],加大黄药类捕收剂在其表面吸附的难度,可浮性降低。

(3)梁冬云[14]通过浮选试验证明了单斜晶系磁黄铁矿的可浮性优于六方磁黄铁矿,两者可浮性的参差不齐,导致在同一选别条件下无法将两种晶系的磁黄铁矿同时从高硫磁铁矿中有效脱除。

(4)从磁铁矿精矿中难以脱除其中的单斜磁黄铁矿[18-19]。在磁选分离过程中,因单斜磁黄铁矿有磁性[20],易富集于磁铁矿精矿中,因此磁黄铁矿与磁铁矿通过磁选分离是很难的[21-22],磁选后,剩磁作用还会使二者发生磁团聚,让磁铁矿和磁黄铁矿通过磁选法进行分离变得更加困难[23]。

1.2 浮选脱硫工艺

1.2.1 浮选脱硫工艺

浮选法是目前脱除磁铁矿精矿中硫的主要方法,浮选法用于磁铁矿精矿脱硫时,污染少,效果好,但成本高,浮选一般在酸性下效果很好,而酸性条件下又不利于设备维护,而辅加磁选又可助脱其中磁性较差的六方磁黄铁矿。

阶段磨矿-阶段浮选脱硫工艺适于处理嵌布粒度较细、含硫类型(磁黄铁矿和黄铁矿)单一的铁矿石,适当磨矿还能有效擦洗硫化矿表面的氧化薄膜,但过磨又会使磁黄铁矿等含硫矿物泥化,聚集在铁精矿表面,不利于浮选分离。张建超[24]针对江西某铜铁矿处理产出的铁精矿含硫高的问题(硫主要以磁黄铁矿和黄铁矿的形式存在),将试样磨矿至细度为-45 μm 占70.68%,进行了2 次反浮选,戊基黄药作为捕收剂,选用氟硅酸钠作活化剂,最终精矿含硫量降至0.39%。李博琦[25]针对吉林某选厂S 品位为0.64%的高硫铁精矿进行了脱硫试验(硫主要以磁黄铁矿的形式存在),比较了磨矿后浮选和直接浮选两种选别工艺:磨矿后再浮选最终硫品位为0.104%;直接浮选最终铁精矿硫品位为0.112%。云南某铁矿石铁品位较低仅为20.18%,硫含量高,谢峰[26]采用阶段磨矿阶段选别反浮选工艺,最终得到铁品位为64.15%、S 含量低至0.26%的合格铁精矿。刘兴华[27]对朝阳新华铂矿磁铁矿精矿进行了浮选脱硫试验(硫主要以磁黄铁矿的形式存在),对该磁铁矿精矿再磨至-0.044 mm 含量占85%,选用捕收剂丁黄药与异丁基黄药混合,进行了1次粗选2 次精选,最终获得硫含量为0.43%的铁精矿,S 去除率达53.16%。徐修生[28]进行了磁铁矿与磁黄铁矿的分离试验,在-76 μm 占85%的情况下,进行了一次粗选两次精选反浮选试验,最终获得硫品位低至0.25%的铁精矿。

麦笑宇[29]针对含硫0.22%的金山店铁精矿采用丁基黄药、松醇油进行一次反浮选,使得铁精矿硫含量降到了0.04%,脱硫效果显著。在磁选工艺的合适地点放置德瑞克高频细筛,能有效克服磁选磁团聚给浮选带来的影响。孙炳泉[30]在浮选前脱磁处理消除磁团聚,可以使磁黄铁矿回收率从78.69%提高到83.07%,脱硫效果显著。张锦瑞[31]通过浮选前脱磁处理硫品位为1.92%的含磁黄铁矿的磁铁矿,最终得到硫品位为0.20%的铁精矿。龙冰[32]发现柿竹园磁铁矿粗精矿矿石粒度细、含硫高(硫主要以磁黄铁矿的形式存在),决定先脱磁再反浮选脱硫,捕收剂选用丁基黄药与丁铵黑药,再通过阶段磨矿阶段选别,最终获得含硫0.99%的磁铁矿粗精矿。

1.2.2 浮选脱硫药剂

晶体中缺铁结构导致磁黄铁矿易被氧化,是降低磁黄铁矿可浮性的主要原因,合理使用活化剂[33]则成为了浮选法脱硫分离的主要研究方向。

目前浮选脱硫活化剂主要有:(1)无机酸类,如磷酸、硫酸、碳酸等;(2)有机酸类,如醋酸、草酸、羧酸等;(3)无机盐类,如硫化钠、氟硅酸钠、碳酸盐、硫酸盐、铵盐等。国内最常用的活化剂主要是硫酸和CuSO4,大部分选矿厂还采用多种活化剂组合的方式,而伴随着工艺、设备的不断更新,大量新型药剂也不断得到验证并涌入市场。

李亮[34]利用新型活化剂MHH-1 对新疆地区某铁选厂和进口某高硫磁铁矿精矿(硫化矿物主要为 Fe1-xS和 FeS2)进行反浮选脱硫 ,最终可实现铁精矿含硫量均降到0.27%以下,效果比普通活化剂好,且成本较低。某高硫铁精矿铁品位为60%、含硫高达4.15%,主要含硫矿物为磁黄铁矿,黄荣强[35]对铁精矿进行细磨、加活化剂碳酸钠,浮选后硫含量降到了0.45%。宁发添[36]针对某磁铁矿精矿含硫高的问题(其中硫化矿物主要为磁黄铁矿),以碳酸铵为调整剂、GN 为捕收剂、GA 为活化剂,在弱碱性的矿浆中反浮选脱除硫,得到的铁精矿含硫低至0.18%。为脱除山东莱州铁精矿中的磁黄铁矿,李桂芹[37]添加硫酸铜以及氟硅酸钠作活化剂,浮选扫选尾矿再磁选,使铁精矿中硫含量降低至0.42%。常富强[38]针对云南龙陵磁铁矿高含硫的问题(硫化矿物主要为磁黄铁矿和黄铁矿),通过试验对比了不同类型活化剂效果,结果发现在140 g/t 用量的硫酸铜与200 g/t 的硫酸组合使用时,铁精矿中硫含量从0.95%降到了0.2%。

虽然对磁黄铁矿活化机理研究较少,但目前认为黄铁矿和磁黄铁矿活化机理基本一致,两者可以通用。针对磁黄铁矿被抑制原因,活化剂活化机理可以从以下几个方面[39]研究:(1)与矿浆中Ca2+、Fe2+、Fe3+、OH-反应时,生成难溶盐或络合物,从而消除这些离子的不利影响,如活化剂的 SO42-等阴离子能消除 Ca2+等的影响,大量研究表明磁黄铁矿容易受到溶液中钙离子的抑制,因为其易与磁黄铁矿表面氧化产生的SO42-离子反应,生成硫酸钙亲水薄膜[40];(2)H+等阳离子能降低矿浆 pH 值,清洗矿物表面的亲水膜,露出新鲜表面,如加入H+、铵盐或硫酸盐等,能与矿物表面亲水物质CaSO4、Ca(OH)2和 Fe(OH)3等发生反应,去除了磁黄铁矿表面的亲水膜,露出新鲜表面;(3)提高自身氧化电位,防止氧化的进一步进行,有研究[41]结果表明,磁黄铁矿被石灰抑制后,硫酸、草酸对其均可活化,且草酸的活化效果更明显,其活化机理[42]是,降低溶液的pH 值,提高了磁黄铁矿表面氧化电位,抑制矿物表面的氧化,还能络合溶液中过量的钙离子,防止钙离子与磁黄铁矿表面硫酸根离子反应生成硫酸钙亲水膜;(4)与硫化钠盐类反应,产生HS-,可排挤在磁黄铁矿表面生成的CaSO4等亲水薄膜,还会吸附在磁黄铁矿表面上,进而氧化生成单质硫,利于捕收剂的吸附。

所以目前来看,活化理论和新型活化剂的研究显得尤为重要[43-46]。大量试验均验证了活化磁黄铁矿是高硫磁铁矿精矿浮选脱硫的必要手段[47-53]。

1.3 微生物脱硫

微生物脱硫是一个由好氧、嗜酸性铁或硫氧化细菌或古细菌使金属硫化物氧化至金属离子和硫酸盐的过程[54-56],是一种有效的铁精矿脱硫方法,同时也是对环境污染较低的一种方法。现有研究主要从微生物生长、选育,微生物与矿物的作用等方面展开。现如今国内外研究者已经对铁精矿微生物法脱硫做了大量的研究[57-59]。卢梦[60]以嗜酸菌 LM-1( 嗜酸菌群)与菌株 LM-2(嗜酸性氧化亚铁硫杆菌(T.f 菌)对铁精矿进行脱硫试验,结果表明嗜酸菌群对铁精矿的脱硫率达到 79.8%, 含硫量从 2.08%降到 0.42%,T.f 菌对铁精矿的脱硫率达到 45.7%,含硫量从 2.08% 降到1.13%。刘德洪[61]也采用了微生物法对朝鲜某朝鲜硫铁矿烧渣经磁选后获得的铁精矿进行了脱硫处理,采用的微生物是氧化亚铁硫杆菌,最终含硫量从1.14%降到0.45%,脱硫率达60.5%。Qin 等[62]的研究结果表明,混合嗜酸菌与氧化亚铁硫杆菌可有效降低铁精矿中的硫含量,30 d 内硫脱除率分别为79.8%和45.7%。

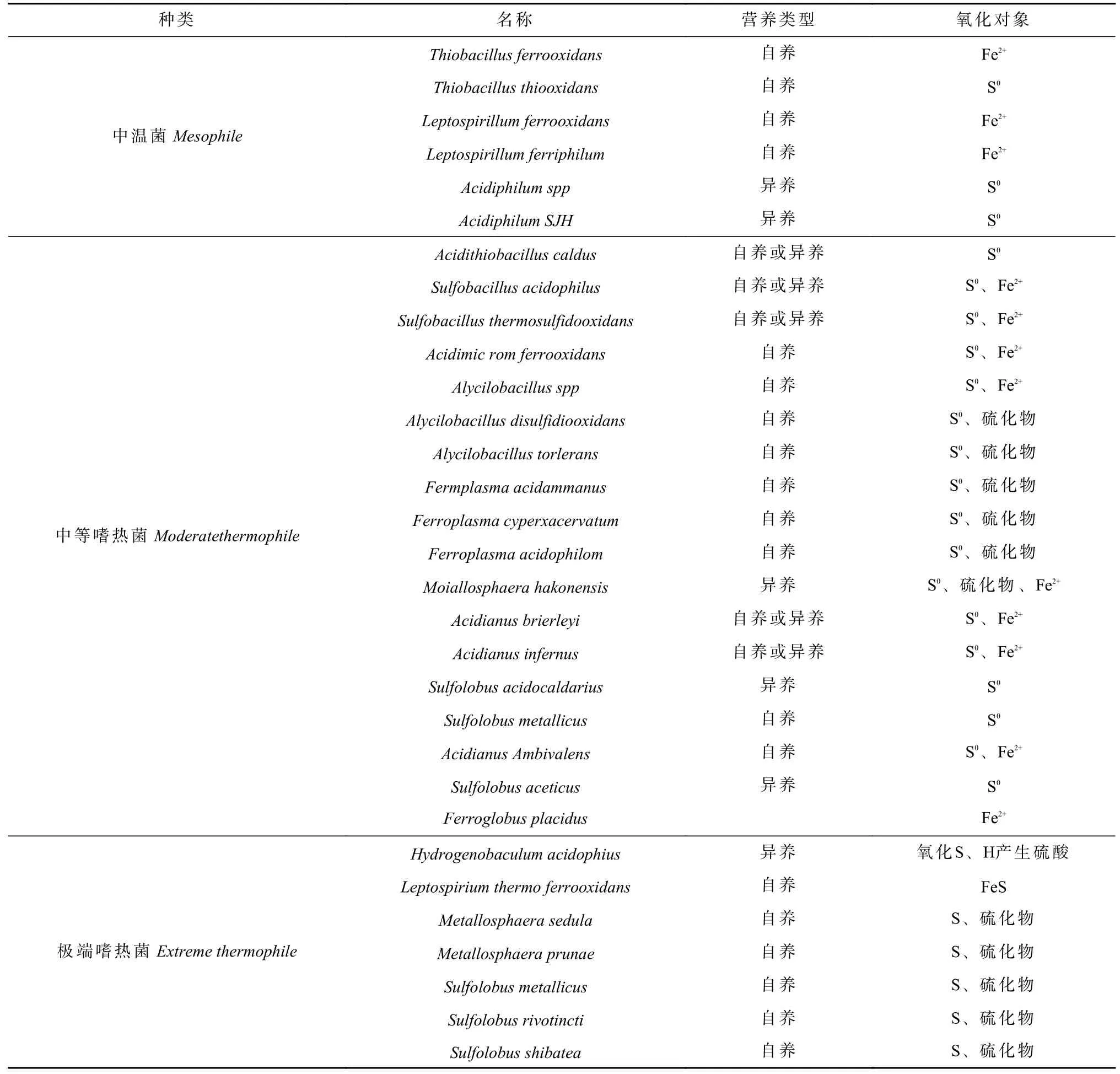

微生物浸出技术是生物、冶金、化学和矿物等多学科交叉的一门技术。截至目前,据报道[63-66]可用于浸出硫化矿物的微生物有多种,在有氧的情况下,它们可通过氧化硫化矿物、.gog 铁离子以及元素硫等来获得能量,并依靠固定碳或一些有机营养物而生长。经长期研究,目前主要铁精矿脱硫的微生物如表1 所示:

表1 铁精矿脱硫的微生物汇总表Table 1 Microbial summary table for desulfurization of iron concentrate

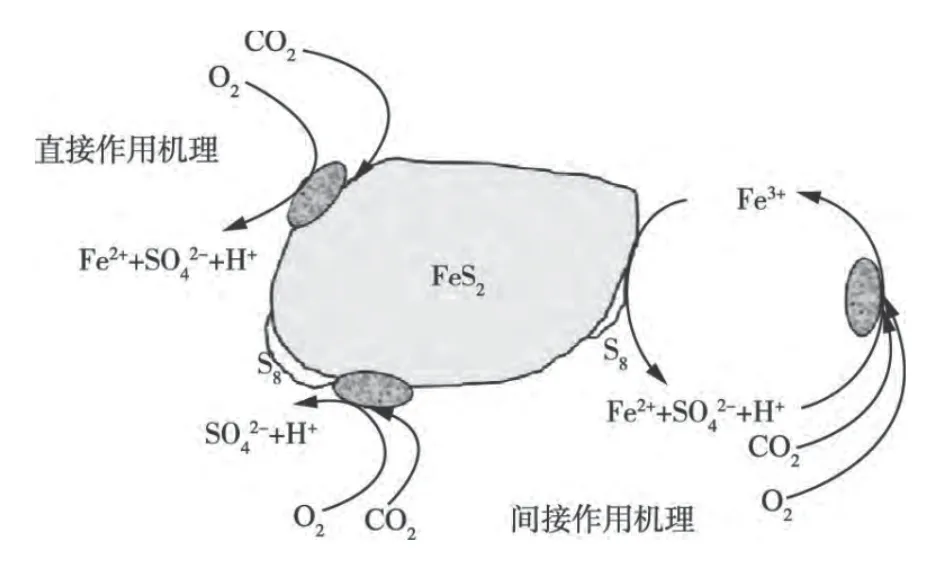

截至目前,关于铁精矿生物浸出[67-68]金属硫化物的机理一直存在着很多争议,而直接作用和间接作用占据着主导地位。

(1)直接作用机理

直接作用机理[69]是指细菌吸附在矿物表面,通过释放相应酶促进硫化物溶解的过程。

但是更深层次的研究结果显示,直接作用机理[70]并没有真实发生,金属硫化物的细菌氧化是通过Fe3+和H+对其晶格的腐蚀作用所导致的,而并非细菌的酶的催化作用所导致。

细菌与铁精矿直接作用是微生物铁精矿脱硫的一种重要的方式。细菌直接附着在硫化矿上,卢梦[60]利用铁氧化酶和硫氧化酶的催化氧化作用,将表面的硫化矿溶解为可溶性硫酸盐进入到浸出液中,从而降低硫含量。

(2)间接作用机理

硫化矿的浸出过程是将三价铁作为中间体的氧化还原反应完成的,三价铁作为氧化剂氧化金属硫化物,产生了二价铁离子和元素硫,在细菌浸出过程中,会将二价铁氧化成三价铁,最终三价铁又重新参与到溶解反应过程中,构成了一个氧化循环。反应过程产生的元素硫会被硫氧化菌进一步氧化成硫酸,能消除部分硫膜的覆盖带来的抑制作用,并为反应系统提供酸性条件,此过程不一定需要细菌吸附在矿物表面。

据Qin[62]等报道,在细菌A.ferrooxidans 的作用下,Fe2+被氧化为Fe3+后,Fe3+作为氧化剂氧化硫化矿,生成Fe2+和S0。A.ferrooxidans 又将Fe2+和S0依次氧化为Fe3+和SO42-。Fe3+还可以氧化铁精矿中的硫,从而显著提高浸出率[71-73]。

直接作用和间接作用其作用机理如图1 所示。

图1 硫化矿物细菌浸出直接/间接作用机理Fig.1 Direct/indirect mechanism of bacterial leaching of sulfide minerals

(3)联合作用[74]机理

在浸出过程中既有细菌直接作用,又有经铁离子氧化的间接作用,尤其是有铁离子的情况下,很多时候这两种作用都会同时发生,只是说两种作用的主次不一样。冯雅丽[75]以含硫量为 3.18%的黄铁矿烧渣为研究对象,利用氧化亚铁硫杆菌进行黄铁矿烧渣脱硫,研究了矿浆浓度、Fe3+及 pH 值对脱硫率的影响。研究表明,T.f菌对黄铁矿烧渣脱硫是直接浸出作用与间接浸出作用的结合,将硫含量降至 0.42%,达到了冶炼钢铁原料的标准。

虽然微生物法脱硫的效果非常显著,但同样存在缺陷,其浸出时间过长,效率太低,微生物菌体的培养环境也随矿物种类、季节、地域的不同受到很多的限制,均需要大量的试验去改善[76],且当前利用微生物法脱硫的各项研究还不够完善,大多数为小型试验或者批量试验。在机理方面,虽然目前关于金属硫化矿物细菌浸出方面的研究有很多,但对机理的认识还不是很统一,存在着一些争议,因此,为更好地了解细菌如何溶解或暴露金属硫化物,继续探究细菌对硫化矿物的浸出机理很有必要。

1.4 联合脱硫工艺

硫含量对冶炼产品的工业性能会有严重的破坏[75]。在实际生产中铁精矿中硫含量是决定铁精矿产品品质的重要因素之一,高硫磁铁矿精矿中的强磁性的磁黄铁不能通过磁选分离,必须联合其他工艺。常见的有磁选-浮选工艺、磁选-磨矿-浮选、磁选-焙烧-浮选工艺[76]。

对于理论品位低、含硫种类多的弱磁性铁矿石,通过磁选-浮选联合工艺可得到杂质含量低的铁精矿,有效提高产品质量。马崇振[77]针对国外某高硫铁矿先采用阶段磨矿阶段磁选,进而采用一次粗选三次精选三次扫选的反浮选进行脱硫(硫化矿物主要是磁黄铁矿),最终得到了铁精矿硫含量0.047%、硫脱除率97.35%的良好选别指标。齐银山[78]针对山东牟平某含硫0.402%的选铁尾矿(硫化矿物主要是磁黄铁矿),先弱磁选预处理,粗精矿磨矿至-0.076 mm 占92%,采用一粗二扫浮硫,最后经一段弱磁选,得到铁精矿含硫0.915%的选矿指标。蒙古国某磁铁精矿含硫较高,李永亭[79]采用磨矿+反浮选+磁选工艺,该工艺获得的铁精矿含硫0.35%,达到了降硫的目的。罗帅[80]对原矿硫品位为3.92%的云南某高硫铁矿(硫主要以黄铁矿和磁黄铁矿的形式存在)进行了脱硫试验。对磁选抛尾后得到的铁精矿,先经过磨矿,再进行了一次粗选一次精选二次扫选浮选,尾矿再进行一次磁选,获得含硫量为0.29%的铁精矿。赵志强[81]对云南某高硫铁矿石(主要硫化矿物为磁黄铁矿和黄铁矿)进行了脱硫试验,将磨矿细度定为-74 μm 占60%,经1 次弱磁选,再对弱磁选精矿进行反浮选,选用组合活化剂NC 和新型捕收剂DY,最终获得的优质铁精矿含硫低至0.08%。孟宪瑜[33]发现,在弱酸性介质中添加硫化钠和硫酸铜组合可以强化磁黄铁矿浮选,然后采用先浮选后磁选的联合工艺,最终铁精矿中硫的含量降到0.11%。

刘占华[82]针对经过浮选产生的S 含量为5.87%的高硫铁尾矿,采用磁选-直接还原焙烧联合工艺方法获得S 含量0.39%的直接还原铁产品。余俊[83]针对巴彦淖尔高硫铁矿,在800 ℃条件下将含硫的铁矿物进行焙烧,得到的铁精矿品位58.27%、硫品位0.43%。由于焙烧过程中硫被氧化产生SO2、SO3等污染物污染环境,且焙烧成本较高且对选厂的密闭环境要求较高,故焙烧-浮选联合工艺没有得到大范围推广。

2 高氟磁铁矿精矿脱氟工艺研究现状

萤石矿物属等轴晶系,晶形多呈立方体,少数为菱形十二面体及八面体。萤石常与石英、方解石、重晶石、高岭石、金属硫化矿物共生。目前,我国针对萤石矿的选矿方法主要是手选法、重选法、浮选法[84]。而目前现有技术中,针对微细粒矿物最好的选别方法便是浮选,同时也是目前分离萤石与磁铁矿的最佳方法[8]。

在萤石的浮选过程中,常用的捕收剂有脂肪酸类、烷基磺酸盐及烷基硫酸盐类、磷酸类等,另外有研究人员使用胺类捕收剂也取得了较好的浮选效果。目前最常用的是脂肪酸类捕收剂,特别是油酸,由于其价格低廉、捕收性能好,且能在矿物表面形成稳定的化学吸附,因而长期被应用于萤石的浮选。

康德伟[85]针对白云鄂博磁选铁精矿氟含量较高的问题,进行了反浮选脱氟试验,该矿石氟含量为2.40%,用GE-28 作为捕收剂,采用1 次粗选1 次精选浮选流程,获得了氟含量为0.42%的磁铁精矿。石小敏[86]将餐饮废油经预处理、皂化、酸化等步骤合成出了JZQ-F 捕收剂,应用于铁精矿反浮选脱氟试验后,获得了良好闭路试验指标:铁精矿中铁品位达到67.31%,铁回收率96.50%,氟品位降低到0.36%。康德伟[87]针对包头某钢铁厂铁精矿脱氟问题,使用两种不同的捕收剂TF-1 和GE-28 分别对铁精矿进行脱氟研究,采用“一粗一扫一精”的闭路试验流程,使用捕收剂 TF-1 比捕 收剂 GE-28 降低氟含量 0.16%,铁精矿品位提高 0.20%。欧阳崇钟[88]对某高氟铁矿进行了脱氟的工艺研究,采用阶段磨矿-阶段弱磁选-弱磁铁精矿反浮选-浮选尾矿再磨再选工艺流程,获得氟含量为0.38%的铁精矿,脱氟效果良好。温贵[89]对包钢白云鄂博铁矿原选厂磁铁矿采用了阶段磨矿、阶段弱磁选、反浮选工艺,浮选精矿氟含量降低了0.01百分点达到0.26%。丘世澄[90]对某碳酸盐型低品位萤石进行工艺试验,采用脱硫-粗选萤石-精选,通过1 次粗选5 次精选2 次扫选,获得的萤石精矿CaF2品位为98.07%、回收率为80.80%。

3 高硫氟磁铁精矿脱硫氟新方法

高硫氟磁铁精矿脱硫氟的研究报道中,反浮选异步脱硫脱氟是常规的方法。从铁矿脱硫、脱氟技术的研究可知,异步脱硫脱氟存在流程相对复杂、药剂添加种类多、药剂用量大等诸多问题。硫酸铜常作为脱硫过程中的活化剂,张波[91]发现,铜离子、铁离子活化萤石效果很好,在碱性条件下,铜离子、铁离子会形成氢氧化物、络合物沉淀,吸附在萤石的表面,为捕收剂创造吸附的活性位点,实现了对萤石的活化。欧阳崇德[88]采用水玻璃作抑制剂、脂肪酸类药剂CY-50 作捕收剂,对铁精矿进行选择性脱氟试验,取得较好的脱氟效果。而萤石浮选常使用的抑制剂水玻璃,还能作为分散剂,有效减少因为磁团聚带来的浮选脱硫问题,为硫氟同步脱除奠定了基础。

一直以来,包钢生产烧结矿或球团矿的主要含铁原料都是自产的白云鄂博铁精矿,针对包钢磁选铁精矿硫氟超标问题,其中氟元素主要以萤石、氟碳铈矿等形态存在,硫主要以黄铁矿和磁黄铁矿的形式存在。为了实现对高硫氟磁铁矿精矿硫氟的高效率、低成本脱除目标,结合磁黄铁矿以及萤石矿物学特征,作者进行了一系列反浮选同步脱氟脱硫初步探索试验,主要是黄药类捕收剂与黑药组合,同步加入脂肪酸类捕收剂,添加活化剂草酸、分散剂六偏磷酸钠以及pH 调整剂等药剂,初步结果显示,相比分步脱硫脱氟试验效果,同步浮选硫和氟的回收率均大幅上升,效果显著,因此,含硫含氟磁铁矿精矿同步反浮选展现出较好前景。

而关于高效脱硫脱氟捕收剂以及调整剂实现硫氟的同步浮选技术今后是否能有效实施,主要在于以下2 个方面:(1)不同矿物药剂同步添加是否会出现矿物的竞争吸附,降低目的矿物的捕收效果。(2)能否在实现硫氟有效回收的同时也能实现对磁铁矿物的有效抑制。

4 结语

虽然我国铁矿储量大,但是矿床种类多,成因及成矿条件较为复杂,开采难度越来越大。高品质的铁矿产品生产是21 世纪以来中国矿业一直追求的目标。铁矿石中含硫含氟量越低越好,而浮选法在磁铁矿脱硫脱氟工艺中普遍应用,磁黄铁矿的药剂研究方向主要在活化剂和捕收剂上,萤石浮选药剂的研究方向则集中在抑制剂和捕收剂方面,而在同步浮选脱硫脱氟工艺研究中,新型组合捕收剂及活化剂的开发则是高硫氟磁铁矿脱硫脱氟技术的主要发展趋势,同时,在同步浮选脱硫脱氟过程中实现对磁铁矿的选择性抑制也将是此类磁铁矿资源高效开发的重点。突破传统脱硫脱氟工艺,寻求更为高效的脱硫脱氟新方法,更有望实现高硫氟磁铁矿石脱硫、脱氟。