海南文昌某石英砂矿提纯实验研究

周迎春,彭程,黄蓉,李国杰,吉榆师

1.海南国际资源(集团)股份有限公司,海南 海口 570206;

2.海南省地质调查院,海南 海口 570206

石英砂具有热稳定性、透光性以及耐高温、耐腐蚀等良好的特点,广泛应用于玻璃、铸造、陶瓷及耐火材料和石油压裂等领域[1-2],其中玻璃原料用砂需求量较大,是其主要用途[3]。随着太阳能光伏清洁能源成为各国战略能源,光伏玻璃用石英砂的发展空间更广[4]。

我国石英砂资源丰富,但原矿整体质量不高,多数需要提纯后才能使用[5],海南和广东等地滨海石英砂主要用作生产浮法玻璃用砂,产品很难达到光伏玻璃用砂的要求[6]。海南文昌地区是我国滨海石英砂矿资源的重要产地,该地石英砂矿资源储量大、品位高、易采易选[7-8],当地的石英砂生产企业中航、凯盛、信义、三箭、丰源和福耀等均采用擦洗-重选-磁选-酸洗等传统工艺流程[3,9]的产品主要作为浮法玻璃用砂(又称低铁砂,Fe2O3<0.04%、TiO2<0.08%、-0.1 mm<5%)[10],仅地表少量的低铁原矿砂可作为生产光伏玻璃用砂(又称超白砂,Fe2O3<0.012%、TiO2<0.05%、-0.1 mm<5%)[11]。随着资源形势的发展和变化,石英砂深加工迫在眉睫。

1 矿石性质

1.1 矿物组成

样品来自海南文昌地区的石英砂原矿砂,其化学分析结果见表1。结果表明,样品中SiO2、TiO2和ZrO2含量分别为96.67%、0.12%和0.01%,Al2O3和Fe2O3是主要有害物质[9],含量分别为1.67%和0.14%。

表1 原矿化学成分分析结果 /%Table 1 Chemical composition analysis results of raw ore

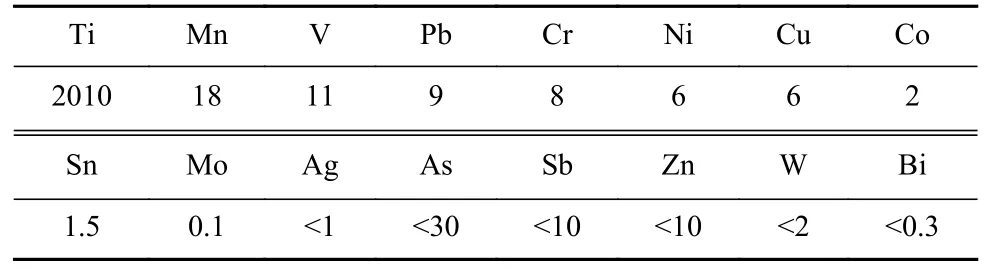

原矿砂的微量元素光谱半定量分析结果见表2。结果表明除Ti 元素含量略高外,其他微量元素含量极低,总量小于100 μg/g。

表2 原矿砂的微量元素光谱半定量分析结果 /(μg·g-1)Table 2 Semi-quantitative spectral analysis results of raw ore

原矿砂的矿物组成结果见表3。结果表明,原矿砂主要矿物为石英,其次是泥质、铁质和其他重矿物。

表3 原矿砂矿物组成分析结果 /%Table 3 Analysis results of mineral composition of raw ore

1.2 粒度特征

样品筛析结果见表4。结果表明,矿样粒度主要分布在0.10~0.50 mm 之间,累积分布率为91.86%;0.30~0.70 mm 粒级样品SiO2含量最高、Fe2O3含量最低;-0.30 mm 或+0.70 mm 粒级样品的SiO2含量降低、Fe2O3含量增加。

表4 原矿砂筛析及其化学分析结果Table 4 Sieve analysis and chemical analysis results of raw ore

1.3 矿物赋存特征

工艺矿物学研究表明,文昌地区石英砂主要矿物组成分为三类:一类是主要有用矿物,即含量最高的石英;第二类是可综合回收利用的重矿物,以电气石、钛铁矿、白钛石、锆英石和金红石等矿物为主;第三类是泥质矿物,以含钾铝质矿物为主。

1.3.1 石英

石英密度为2.10~2.65 g/cm3,比磁化系数-0.50~-1.00×10-6cm3/g,大多数颗粒以单体形式存在,内部纯净度较高,颗粒凹凸面或裂隙中附着黏土矿物和铁质矿物[12];少量石英颗粒与锆英石或金红石等重矿物形成连生体或包裹体结构[7],同时,石英晶体表面存在少量的酸性油状薄膜,薄膜可能含有微量的Fe2O3、Al2O3、TiO2和C 等物质。

1.3.2 重矿物

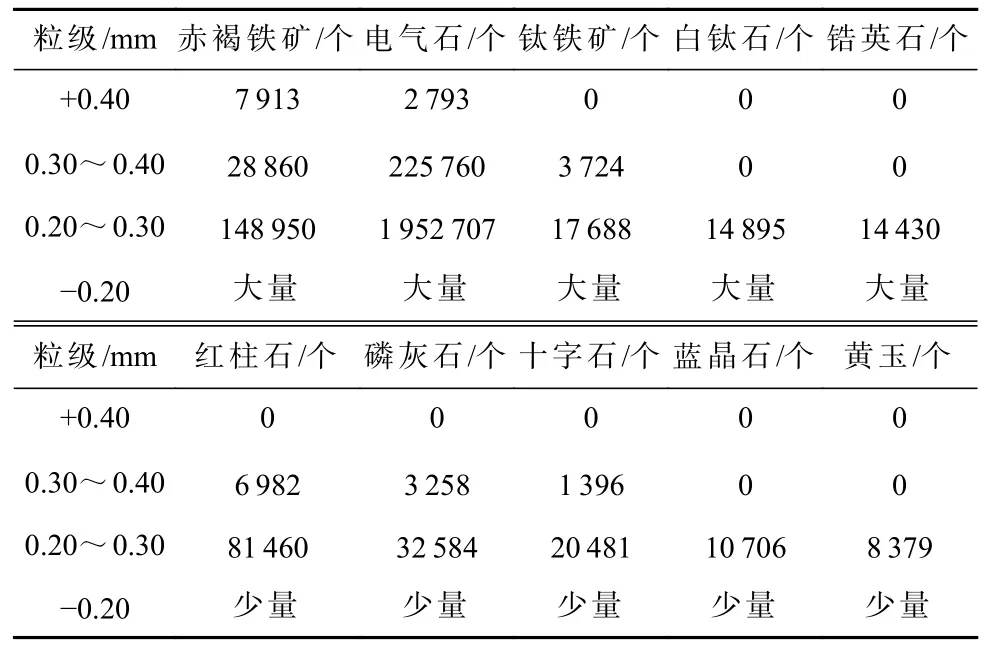

利用MLA 和扫描电镜观察分析石英砂中重矿物(分析质量为2 148.3 g),其含量见表5。结果表明重矿物主要为赤(褐)铁矿、电气石、钛铁矿、锆英石、红柱石和磷灰石等矿物,其中电气石、磷灰石、红柱石、十字石、蓝晶石和黄玉等重矿物密度相对较低,在3.0~4.0 g/cm3之间。重矿物整体与马拉维[13]和莫桑比克[14]等大多数滨海重矿物粒度和分布特征一致,重矿物粒度主要集中在<0.20 mm 范围内,随着矿物粒度增大,重矿物含量减少。

表5 原矿砂中重矿物鉴定结果Table 5 Identification results of heavy minerals in raw ore sand

钛铁矿粒度主要集中在-0.20 mm 范围内,其含量大于电气石含量,密度为4.72 g/cm3,比磁化系数0.220~1.170×10-3cm3/g。大部分钛铁矿以单体产出,部分钛铁矿发生富钛或富铁化,少量钛铁矿与石英或铁质矿物形成镶嵌或包裹结构[13,15],文昌地区钛铁矿中TiO2含量一般在50.50%~52.50%之间[16],可获得品质较高的钛铁矿精矿产品。

锆英石密度为4.40~4.70 g/cm3,比磁化系数0.60~1.10×10-6cm3/g。大部分锆英石以单体状态存在,部分锆英石表面或裂隙中浸染铁或充填黏土,部分锆英石与石英颗粒或其他重矿物之间形成镶嵌结构。文昌地区锆英石矿中ZrO2含量一般在64.20%~67.50%之间[17],可获得品质较高的锆英石精矿产品。

金红石密度为4.20~4.40 g/cm3,比磁化系数1.11~1.45×10-5cm3/g。以原生、单体的金红石为主,部分与石英颗粒以包裹或镶嵌结构存在,该地区金红石中TiO2含量不低于93.00%,可获得品质较高的金红石精矿产品。

赤铁矿、褐铁矿和磁铁矿主要以单体产出,部分以铁质薄膜产出。赤铁矿和磁铁矿密度为4.90 g/cm3、褐铁矿密度约为5.20 g/cm3,磁铁矿比磁化系数为9.2×10-2cm3/g,赤铁矿和褐铁矿磁性与钛铁矿相似。

1.3.3 泥质

可从海南等多地砂质高岭土中综合回收利用高岭土精泥和石英砂等产品[11,18-20],文昌地区原石英砂中黏土矿物含量也较多,主要为高岭土和蒙脱石,多覆盖在石英砂表面,黏土矿物中富含微细粒的铁质等重矿物。

2 选矿实验研究

在工艺矿物学研究的基础上,结合石英砂提纯的研究成果[2,6,21]制订实验研究方案:首先利用擦洗的磨剥力除去-0.71 mm 石英砂表面的薄膜铁和泥质及附着在黏土矿物中的粉微粒赤(褐)铁矿和钛铁矿,同时,石英颗粒碰撞一定程度上提升其单体解离度,在擦洗基础上采用分级去除较粗和较细的石英颗粒;采用重选分选擦洗后石英砂,主要分离出-0.30 mm 粒级中的铁、钛和锆等重矿物,初步获取浮法玻璃用砂;使用磁选去除浮法玻璃用砂中裂隙含铁质的石英和单体存在的磁性矿物;最后利用碱性介质擦洗降低浮法玻璃用砂表面的酸性油脂薄膜中铁质,获取光伏玻璃用砂;同时,对重选尾砂进行两次重选获得锆钛粗精矿,对石英尾砂进行深加工获取铸造和石油压裂用的烘干砂。

2.1 光伏玻璃用砂提纯实验

2.1.1 擦洗和分级实验

采用擦洗机对-0.71 mm、矿浆质量浓度为50%~60%、固体质量600 g 的石英砂样品[6,22](SiO2、Al2O3和Fe2O3含量分别为96.67%、1.67%和0.14%)进行擦洗,降低石英颗粒表面的黏土矿物及黏土矿物中粉微粒的重矿物含量,实验先擦洗,再沉降脱泥,共5 次、每次15 s,采用虹吸方式脱泥分级,工艺流程见图1,结果见表6。

图1 擦洗脱泥实验流程Fig.1 Scrubbing and desliming test flow

表6 擦洗脱泥实验结果Table 6 Scrubbing and desliming test results

结果表明,擦洗可将原矿中Fe2O3含量从0.14%降低至0.050%;其中在擦洗10 min 内,Fe2O3含量随擦洗时间延长而降低,超过10 min 后石英砂Fe2O3含量变化不大,但产率会降低,故擦洗时间以10 min 为宜。

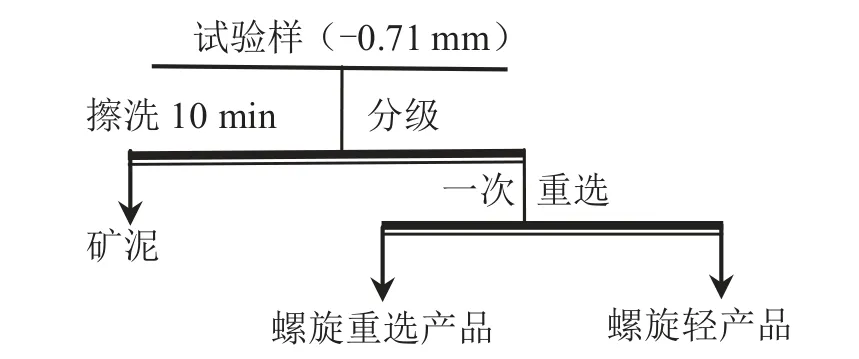

2.1.2 重选实验

重选是利用石英和重矿物的密度差异进行分选,将擦洗后石英砂(Fe2O3含量为0.050%)固体浓度稀释至30%~40%[19],采用外径为600 mm 螺旋溜槽进行两次重选,获得重选精砂和重选尾砂,重选实验流程见图2,实验结果见表7。

图2 擦洗石英砂的重选实验流程Fig.2 Gravity concentration test flow of quartz sand after scrubbing

表7 擦洗后石英砂的重选实验结果 /%Table 7 Results of gravity concentration test of quartz sand after scrubbing

结果表明重选可将擦洗后的石英砂Fe2O3含量降低,一次重选轻产品Fe2O3含量可降低至0.035%,二次重选轻产品可降低至0.033%,但二次重选的石英砂产率降低明显,因此采用一次重选即可。

对一次螺旋重选轻产品进行镜下观察,见表8。

表8 一次重选轻产品中重矿物鉴定结果Table 8 Identification results of heavy minerals in the first heavy selection of light products

结果表明,一次重选可将+0.20 mm 石英砂中重矿物含量降低20%~90%,平均降低58.88%;将-0.20 mm石英砂中赤铁矿和钛铁矿矿物含量大幅度降低,但对-0.20 mm 其他重矿物降低幅度有限。

2.1.3 擦洗—重选联合实验

在擦洗和重选单独实验的基础上,将实验原样均分为8 份(每份600 g),留1 份备样,剩余7 个石英砂样品采取擦洗(擦洗时间10 min、浓度50%)—重选(螺旋溜槽外径600 mm、矿浆固体浓度30%~40%)联合实验,实验流程见图3,实验结果见表9,重选轻产品的粒度特征见表10。

图3 擦洗—重选联合实验流程Fig.3 Test flow of scrubbing-gravity combined test

表10 螺旋轻产品粒度分布特征Table 10 Particle size distribution characteristics of spiral light products

结果表明,经一次擦洗和一次螺旋重选后螺旋轻产品产率为90.78%,SiO2、Al2O3、Fe2O3平均含量分别为99.28%、0.28%和0.040%,0.106~0.60 mm 粒度分布率为94.37%,满足低铁石英砂产品要求。

2.1.4 螺旋轻产品的补充除铁实验

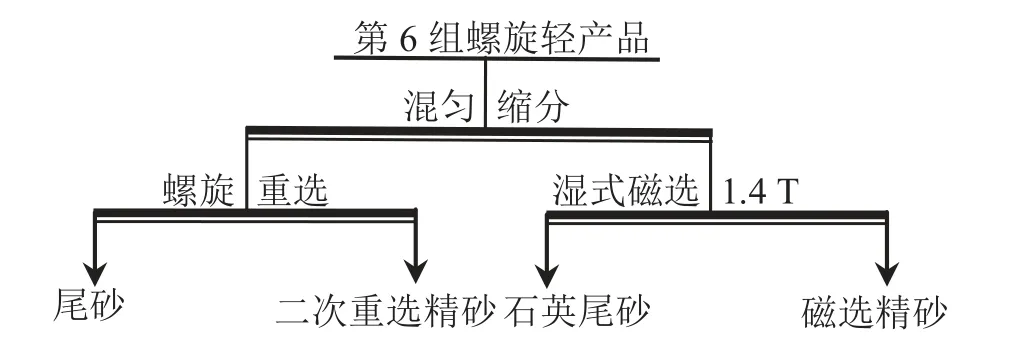

擦洗—重选后部分螺旋轻产品不能满足浮法玻璃用砂Fe2O3含量要求。对Fe2O3含量高的螺旋轻产品采用螺旋重选和磁选两种方案除铁[3,6,23],以获得浮法玻璃用砂。将第6 组产品分成两份,分别开展螺旋重选和磁选对比实验,实验流程见图4,实验结果见表11。

图4 螺旋轻产品的补充实验流程Fig.4 Supplementary test process for spiral light products

表11 除铁实验产物主要成分含量 /%Table 11 Main component content of the iron removal test product

结果表明,磁选法比重选法对降低重选精砂中Fe2O3含量更有效,不能满足浮法玻璃用砂的重选精砂经重选后Fe2O3含量从0.075%降至0.074%,而磁选可将Fe2O3含量降低至0.035%,满足浮法玻璃用砂要求。

2.1.5 螺旋重选产品提纯实验

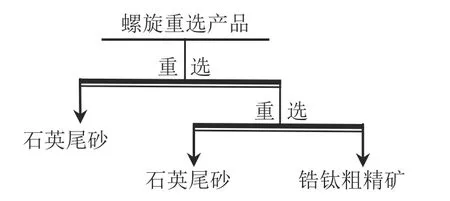

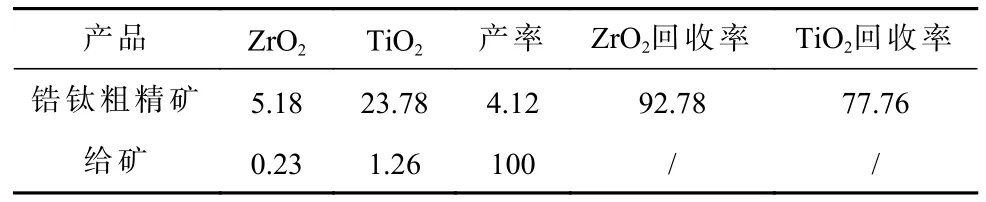

为了富集螺旋重选产品中锆钛矿物,提升资源综合利用率,对擦洗-重选的螺旋重选产品采用外径600 mm 的螺旋溜槽进行两次重选,以降低石英、电气石、磷灰石、红柱石、十字石、蓝晶石和黄玉等矿物含量,重选实验流程见图5,实验结果见表12。

图5 螺旋重选产品的再重选实验流程Fig.5 Repetitive gravity separation test process of spiral heavy product

表12 螺旋重选产品的再重选实验结果 /%Table 12 Repeated gravity concentration results of spiral heavy product

结果表明,两次螺旋重选后获得的重产品锆钛粗精矿中ZrO2和TiO2含量分别为5.18%和23.78%、回收率分别为92.78%和77.76%,其经济价值较高。

2.1.6 浮法玻璃用砂提纯实验

为了去除石英晶体表面酸性油状生物膜,对螺旋轻产品和磁选精砂中浮法玻璃用砂分别采用酸性介质(0.5 mol/L 的HCl)和碱性介质(0.5 mol/L 的NaOH)擦洗,获取光伏玻璃用砂,实验流程见图6,实验结果见表13。

图6 浮法玻璃用砂的介质擦洗实验流程Fig.6 Medium scrubbing test flow of sand for float glass

表13 浮法玻璃用砂的介质擦洗实验产品质量对比 /%Table 13 Comparison of product quality in medium scrubbing test of sand for float glass

结果表明,酸性和碱性介质擦洗均可将浮法玻璃用砂中Fe2O3含量降至0.012 0%以内、Al2O3含量降至0.050%以内,满足光伏玻璃用砂的要求,其中碱性介质擦洗降低石英表面的酸性油状生物膜效果更好,有效中和石英颗粒表面的酸性物质,降低铁离子的吸附,碱性介质擦洗后Fe2O3含量降至0.008 3%,比酸性介质擦洗后的Fe2O3含量更低。

2.1.7 石英尾砂的深加工

石英尾砂以石英为主,有极少量的重矿物和泥质组分,为了提升资源的综合利用效率,对获得的石英尾砂进行烘干和筛分,获取不同粒度的铸造用砂或石油压裂用砂,实验流程见图7。

图7 石英尾砂深加工流程Fig.7 Deep processing process of quartz sand

石英尾砂深加工产品以0.85~0.43 mm 和0.43~0.21 mm 的烘干砂产品为主,不同批次产率变化较大,但产品物理化学性质稳定,主要可用于铸造和石油压裂领域,产品主要物理性质分析结果见表14,渗透性能分析结果见表15。

表14 烘干砂物理性质分析结果Table 14 Analysis results of physical properties of drying quartz sand

表15 不同闭合压力下烘干砂的导流能力和渗透率Table 15 The conductivity and permeability of dried sand under different closure pressures

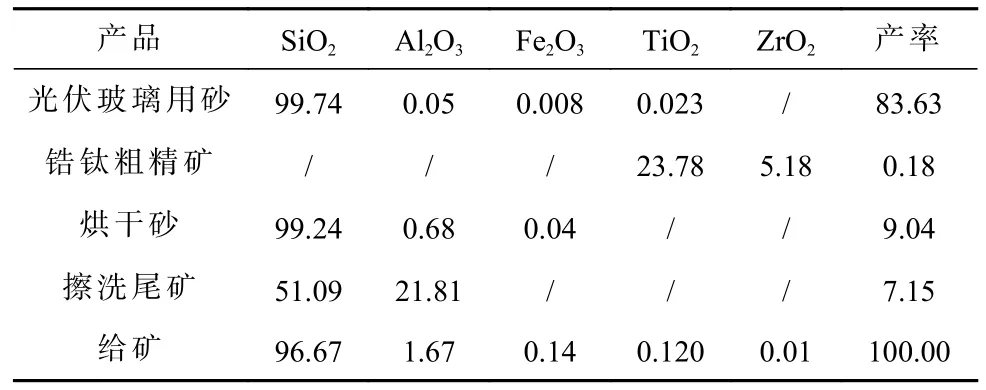

2.1.8 全流程实验

根据上述流程实验及其结果,最终确定海南文昌某石英砂的全流程实验流程(见图8),结果见表16。

图8 全流程实验流程Fig.8 Full process tests

表16 全流程实验结果 /%Table 16 Full process test results

说明:烘干砂产品按粒度分为0.85~0.43 mm、0.43~0.21 mm 和-0.21 mm 三种,由于产率差异较大,暂未统计。

2.2 传统工艺流程

石英砂传统生产工艺为擦洗—重选—磁选—酸洗流程,工艺流程见图9,实验结果见表17。

图9 石英砂传统工艺实验流程Fig.9 Traditional process test flow of quartz sand

表17 石英砂传统工艺试验结果 /%Table 17 Results of traditional process flow for quartz sand

结果表明石英砂按传统工艺流程,获得的石英砂Fe2O3含量为0.04%,能满足浮法玻璃用砂要求,但不能满足光伏玻璃用砂的要求。

3 结论

(1)石英砂原矿中SiO2、Al2O3、Fe2O3、TiO2和ZrO2含量分别为96.67%、1.67%、0.14%、0.12%和0.01%,主要矿物为石英、泥质和锆钛等重矿物组成,矿物粒度在0.1~0.50 mm 粒级分布率高达91.86%,在0.30~0.70 mm 粒 级Fe2O3含 量 最 低,-0.30 mm 或+0.70 mm粒级Fe2O3含量增加。

(2)石英砂中石英矿物晶体主要以单体形式存在,内部纯净,颗粒凹凸面或裂隙中附着黏土矿物和铁质矿物,少量石英颗粒与锆英石或金红石等重矿物形成连生体或包裹体结构,石英晶体表面酸性油状薄膜中含微量铁质;重矿物集中在-0.30 mm 粒级中,铁质矿物主要为钛铁矿、磁铁矿和赤(褐)铁矿等磁性矿物,通过重选和磁选易选出;微粉粒的重矿物被泥质吸附较为普遍,可通过擦洗等方式去除,石英矿物晶体表面的酸性油状薄膜可通过碱性介质擦洗去除。

(3)石英砂采用擦洗—摇床重选—干式磁选—酸洗的传统生产工艺,获得产率为87.73.11%,SiO2、Al2O3、Fe2O3含量分别为99.42%、0.18%和0.04%的浮法玻璃用砂,达不到光伏玻璃用砂的要求。

(4)石英砂经擦洗—分级—螺旋重选—湿式磁选—碱介质擦洗的改造工艺后,SiO2回收率提升至95.57%,其中光伏玻璃用砂产率为83.63%,含SiO299.74%、Al2O30.05%、Fe2O30.008%、TiO20.023%;同时,螺旋重选产品提纯获得ZrO2含量5.18%、TiO2含量23.78%的锆钛粗精矿,石英尾砂经烘干分级可获得烘干砂,烘干砂都可以满足铸造用砂要求,其中两种烘干砂的体积密度为1.44 g/cm3和1.50 g/cm3、视密度为2.62 g/cm3和2.63 g/cm3、绝对密度为2.65 g/cm3和2.65 g/cm3、圆度为0.7、球度为0.7、浊度为109 和235,相关指标基本可以满足石油压裂用砂的要求。

(5)经过对传统选矿工艺改造,石英砂产品品级从浮法玻璃用砂提升至光伏玻璃用砂,并综合回收利用获得了高附加值的锆钛矿物产品和铸造或石油压裂用的烘干砂,产品综合利用率得到大幅度提升。