基于西门子PLC 的多级皮带自动送料装车系统控制程序设计

王清杰

(海南省技师学院,海南海口,571900)

0 引言

多级皮带自动送料装车系统主要是以皮带传输线作为载体,对一些散碎物料进行连续性输送和装车的机械设备,是现代生产企业实现物料搬运系统自动化和机械化的组成部分。一般都采用继电器等传统电气元件设计多级皮带自动送料装车控制系统,但继电器等传统电气元件控制系统存在安装线路复杂,维修维护不便抗干扰素力差和线路改造升级困难等问题。PLC(可编程控制器)是在传统的继电接触控制的基础上引入计算机控制技术、自动控制技术、通讯技术等形成的一种新型工控装置。PLC 相对传统继电器具有功能强、用户使用方便,适应性强、可靠性高,抗干扰能力强、维修方便等优点。本文以西门子PLC 为控制核心,设计一套多级皮带自动送料装车系统,能稳定可靠地实现自动送料装车生产任务。

1 多级皮带自动送料装车系统控制要求

多级皮带自动送料装车系统如图1 所示,控制要求为:

图1 多级皮带自动送料装车系统图

(1)当按下系统启动按钮,绿色HL1 灯亮,红色HL2灭,表示系统处于正常工作状态,此时出料电磁阀YV1,电动机M1,M2,M3 皆为关闭状态。系统如果检测到料斗内的货料低于下限位开关时,SQ0 和SQ1 均断开,进料电磁阀YV2 打开,给漏斗补料。当料斗中的货料达到上限位开关时,SQ1 和SQ2 均接通,进料电磁阀YV2 关闭。料斗补料期间电磁阀YV1 不受影响,正常工作。

(2)为避免传输带上积压物料,要求系统三台电机开机时必须按照3 秒的时间间隔“顺序启动”,停机时必须按照4 秒的时间间隔“逆序停止”。当装料车到达装料位置后,传感器开关SQ2 接通,绿色HL1 灯灭,红色HL2 亮,同时M1、M2、M3、YV1 依次间隔3 秒运行,出料电磁阀打开装料。当汽车装满料达到预设重量后压力传感器开关KP 接通,M1、M2、M3、YV1 依次间隔4 秒停止运行,出料电磁阀关闭停止装料。绿色HL1 灯亮,红色HL2 灭,装料汽车可以开走。汽车开始离开装料位置时,KP 先断开,SQ2 后断开。

(3)系统设置停止按钮,按下停止按钮时,如果系统在正常工作,必须完成一次完整的装料后系统才关闭。

(4)设置急停按钮,在紧急情况下可以将系统所有电机、阀门、指示灯关闭。

(5) 为方便设备检修和调试,设手动模式和自动模式切换开关,在手动模式下,电磁阀YV2、YV1 和3 台皮带电机均可单独进行点动操作控制。

2 多级皮带自动送料装车系统控制程序设计

根据多级皮带自动送料装车系统控制要求,本文选取西门子S7-200 SMART SR30 作为控制核心来设计。多级皮带自动送料装车系统的控制硬件除了控制核心PLC 外,还主要包含启动按钮、停止按钮、传感器、信号灯和电源模块等,在实际使用中可以根据实际生产情况需要和生产现场情况选用合适的型号即可,本文不再赘述。

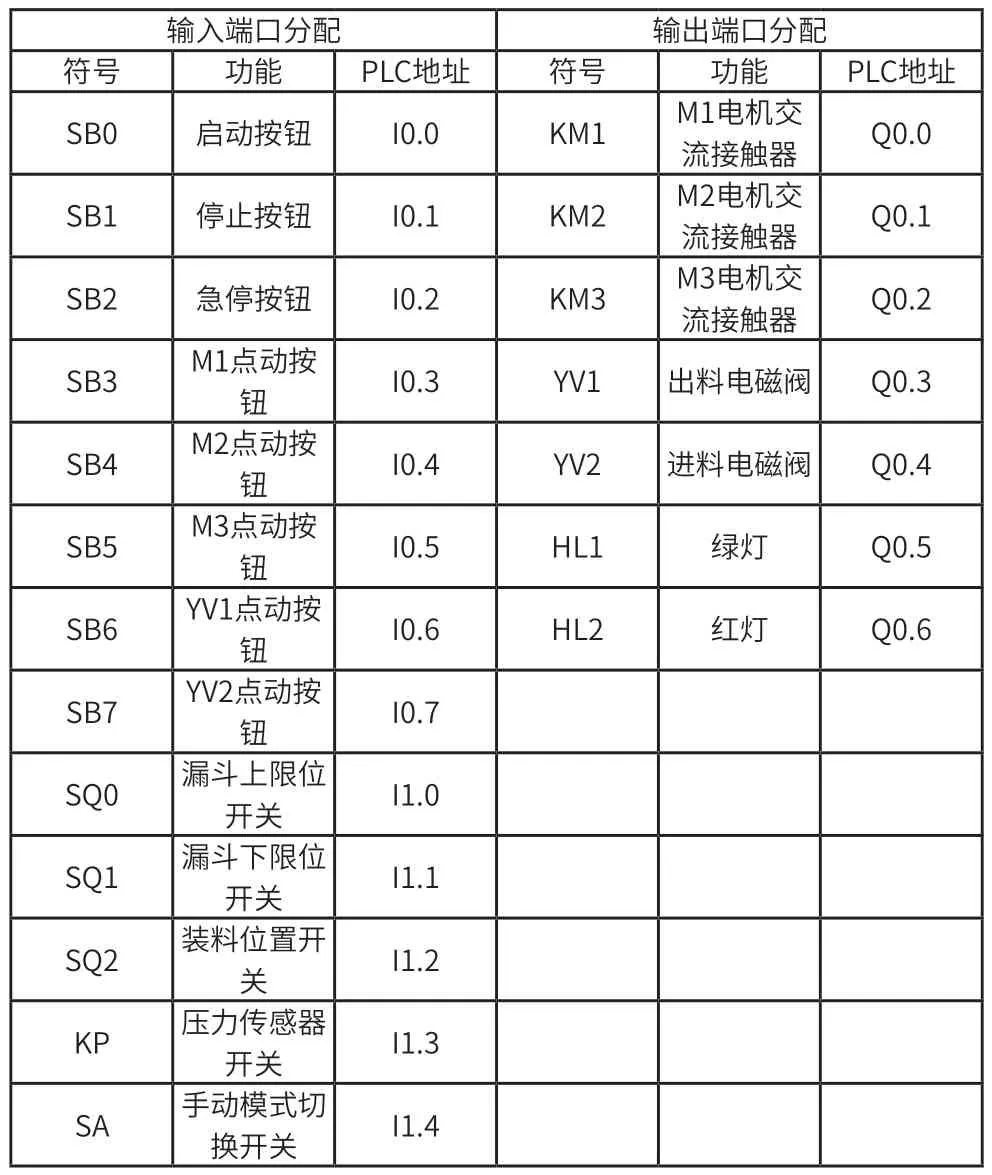

2.1 多级皮带自动送料装车系统PLC 输入输出端口分配

多级皮带自动送料装车系统的输入设备包括启动按钮、停止按钮,点动按钮、传感器等,输出设备包括指示灯、电机和电磁阀等。PLC 输入输出端口分配如表1 所示。

表1 PLC 输入输出端口分配表

2.2 多级皮带自动送料装车系统控制程序设计

PLC 有指令表、顺序功能图、梯形图等多种编程语言,其中梯形图沿用了传统继电控制逻辑图中的触点、线圈等图形符号和术语,电气工作人员比较容易理解。因此本文以梯形图编程语言为基础,综合运用位逻辑指令、定时器指令、比较指令等来综合编写多级皮带自动送料装车系统控制程序。以下为多级皮带自动送料装车系统控制程序设计和分析。

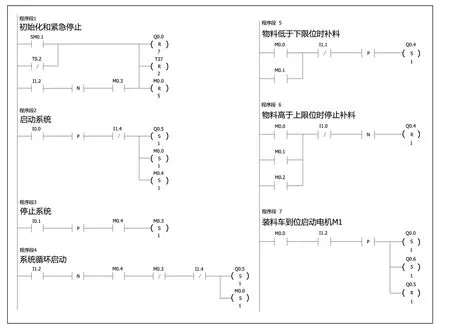

2.3 系统初始化及启停控制程序设计

如图2 中程序段 1 所示,SM0.1 是初始闭合指令,当PLC 得电时接通1 个扫描周期,将Q0.0-Q0.6、T37-T38、M0.0-M0.4 全部复位,起到对系统进行初始化清零的作用,为系统安全启动做好准备。I0.2 是急停输入,当按下急停按钮SB2 时,I0.2 接通时,将Q0.0-Q0.6、T37-T38、M0.0-M0.4 全部复位,起到紧急停止系统的作用。为了保证急停按钮SB2 在出现断线等其他故障时能马上关停设备,保障系统安全,急停按钮SB2 接其常闭触点。

图2

如图2 中程序段2 所示,I1.4 断开时,系统此时处于自动模式,按下启动按钮SB0 时,I0.0 接通,Q0.5 置位,绿色灯亮;同时M0.0 和M0.4 置位,为后面系统有序运行做好准备。

如图2 中程序段3 所示,按下停止按钮SB1 时,I0.1接通,系统并没有马上停止工作,而是将M0.3 置位,等到系统完成一次完整的装料后,装料车离开装料位置时,开关SQ2 断开,通过图2 程序段1 中的I1.2 下降沿指令将Q0.0-Q0.6、T37-T38、M0.0-M0.4 全部复位,起到停止系统的作用。

如图2 中程序段4 所示,系统启动后,M0.4 接通,如果没有按下停止按钮I0.1,M0.3 常闭触点处于接通状态,系统在完成一次完整的装料后,装料车离开装料位置时,开关SQ2 断开,I1.2 下降沿指令将Q0.5 置位,绿色灯亮,且M0.0 置位,系统处于启动状态。

2.4 系统“自动补料”控制程序设计

如图2 中程序段5 所示,在系统启动后和装料期间,M0.0 或M0.1 处于接通状态,当物料低于下限位时,I1.1断开,通过下降沿指令将Q0.4 置位,进料电磁阀YV2 打开给漏斗补料。

如图2 中程序段6 所示,当给漏斗补料达到上限位,I1.0 接通,通过上升沿指令将Q0.4 置位,Q0.4 复位,进料电磁阀YV2 关闭停止给漏斗补料。

2.5 系统“顺序启动、逆序停止”控制程序设计

如图2 中程序段7 所示,在系统启动后,M0.0 接通,当装料车到达装料位置后,开关SQ2 接通,I1.2 上升沿指令将Q0.0 和Q0.6 置 位,电 机M1 运行和红色灯亮,同时将Q0.5 复位,绿色灯灭。

如图3 中程序段8、9 所示,通过定时器指令和比较指令的综合运用,控制电机M1、M2、M3和YV1 按照3 秒的时间间隔顺序启动,系统开始装料,并将M0.0复位,M0.1 置位,为下 一道生产工序做好准备。

图3

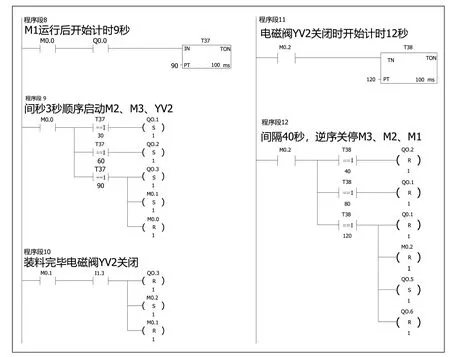

如图3 中程序段10 所示,当汽车装满料达到预设重量时压力传感器开关KP 接通,I1.3接通将Q0.3 复位,关闭电磁阀YV2,停止出料,并将M0.1 复位,M0.2 置位,为下一道生产工序做好准备。

如图3 中程序段11、12 所示,通过定时器指令和比较指令的综合运用,控制电机M1、M2、M3按照4 秒的时间间隔逆序停止,系统停止装料。M3 停止运行时也将Q0.5 置位和Q0.6 复位,绿色灯亮和红色灯灭;M0.2 复位,为下一道生产工序做好准备。

2.6 系统手动模式控制程序设计

如图4 中程序段13 至17 所示,当I1.4 接通时,系统在手动模式下工作。为保证点动运行电机或开启电磁阀检修设备时按钮出现卡死等机械故障情况也能通过急停按钮把设备关停,保障检修人员和设备的安全,所有电机或电磁阀都不采用传统的按钮直接点动控制,而是综合采用上升沿、下降沿、置位和复位指令来设计手动模式控制程序。以程序段13 为例,在手动模式下,I1.4 接通,按下M1 点动按钮SB3,I0.3 接通,上升沿指令将Q0.0 置位,电机M1 运行。松开点动按钮SB3,I0.3 断开,下降沿指令将Q0.0 复位,电机M1 停止。如果松开点动按钮SB3,但由于机械故障原因点动按钮SB3 没有复位,I0.3 没有断开,电机M1 仍在运行,此时可以按下急停按钮,将Q0.0 复位,及时将M1 关停。

图4

3 系统控制程序调试验证

按照图5 所示接线图接好线,将以上控制程序下载到PLC 中,并根据输入输出端口分配接好各类启停按钮、电磁阀、电机、指示灯和模拟感应器开关等,运行PLC 和STEP7 软件的 监控,按下各类启按钮,验证控制程序设计是否正确。验证流程如下:

图5 系统控制程序调试验证

(1)按下启动按钮SB0,在程序监控中可以观察到I0.0接通,M0.0 和M0.4 接通,Q0.5 接通。外围设备绿灯亮,启动系统成功。断开漏斗下限位开关SQ1(模拟漏斗缺料),Q0.4 接通,电磁阀YV2 打开,给漏斗补料。接着闭合漏斗上限位开关SQ0(模拟漏斗补满料),观察到Q0.4 断开,电磁阀YV2 闭合,停止给漏斗补料。

(2)闭合开关SQ2(模拟装料车到达装料位置),在程序监控中观察到绿色HL1 灯灭,外围设备红色HL2 亮,同时M1 运行,M1 运行3 秒后M2 运行,M2 运行3 秒后M3 也开始运行,M3 运行3 秒后电磁阀YV1 打开装料。在装料期间将开关SQ1 断开(模拟漏斗缺料),YV2 得电打开给漏斗补料。接着将开关SQ1 闭合(模拟物料达到下限位感应开关),但YV2 还是保持得电给漏斗补料。接着将开关SQ0闭合(模拟漏斗补满料),YV2 断电闭合停止给漏斗补料。

(3)在装料过程中将压力传感器开关KP 接通(模拟装料车装满料达到预设重量),在程序监控中观察到I1.3 接通,Q0.3 复位,外围设备出料电磁阀EV2 关闭,4 秒后电动机M3 停止,M3 停止4 秒后M2 停止,M2 停止4 秒后M1 停止,停止装料。M1 停止的同时Q0.5 置位,Q0.6 复位,外围设备绿色HL1 灯亮,红色HL2 灯灭。

(4)停止装料后将KP、SQ2 依次断开(模拟装料车装满料后离开),在程序监控中可以观察到M0.0接通,且M0.4 保持接通。Q0.5 保持接通,外围设备绿灯亮,系统循环启动成功。

(5)在系统启动后,任意时间按下停止按钮SB1,在程序监控中可以观察到M0.3 接通,但系统并没有马上停止工作,而是等到系统停止装料后将KP、SQ2 依次断开(模拟装料车装满料后离开),在程序监控中可以观察到所有工作输出点都被复位,系统停止工作。

(6)将手动模式开关SA 闭合,依次分别按下和松开SB3、SB4、SB5、SB6、SB7,可以观察到外围设备M1、M2、M3、YV1、YV2 都可以依次启动和停止。依次分别按下SB3、SB4、SB5、SB6、SB7,可以观察到外围设备M1、M2、M3、YV1、YV2 都可以依次启动,且在不松开点动按钮的情况下,按下紧急停止按钮SB2,可以观察到M1、M2、M3、YV1、YV2 都马上停止工作。

经验证,以上控制程序设计可以很好地实现多级皮带自动送料装车工作要求,并能实现手动控制,方便设备维护和故障检修。

4 结束语

本文根据多级皮带自动送料装车控制要求所设计的基于PLC 的控制程序经调试结果表明是完全符合控制要求,使用PLC 控制相对传统的继电控制电路能简单节约地实现顺序启动,逆序停止,自动装料、紧急停止、点动运行等功能,并且方便检修维护和生产线路改造,提高企业的自动化管理水平和生产效率,创造良好的经济效益。在实际运用中,还可以根据实际生产情况需要进行一些改进,如在系统中可以利用PLC 计数指令对物料装车数量进行统计;可以在生产现场安装皮带速度传感器、跑偏传感器、温度传感器、张力传感器、撕裂传感器等对皮带运行情况进行实时监控,并通过PLC对传感器数据进行运算处理后做出相应的安全处置,保障安全生产。