铝框柔性自动打磨系统设计

唐 亮 梁华轩

(广东省机械研究所有限公司,广州 510705)

在灯具行业,嵌入式发光二极管(Light-Emitting Diode,LED)灯的铝合金框在前端焊接工序后都会进行一个打磨抛光工序,将焊点磨平并形成一定的表面拉丝纹理,为后续铝框的表面处理提供相对平整、美观的面。由于产品规格多、换型频繁,目前该工序大部分采用人工操作,存在工作强度高、工作环境差、产品质量不稳定等问题。为解决现有问题,根据用户的实际需求,设计了一套铝框柔性自动打磨系统,实现铝框焊点的全自动打磨抛光和多规格产品的兼容生产,同时配置除尘系统,极大地改善了工作环境。

在打磨抛光领域,国内企业及学者已经做了很多的工艺开发及研究。余广渊等研究了砂带抛光工艺参数对表面粗糙度的影响,同时研究了砂带线速度、砂带进给速度和下压量对表面粗糙度的影响规律[1]。张莉等研究了砂带目数、材质、接头形式对砂带接头力学性能的影响,并探究了合理的砂带接头使用形式[2]。李建宏等研究了不同场景下砂带的选择与使用等情况[3]。

粉尘是打磨抛光过程中出现的产物。很多学者对粉尘的处理及涉及的安全问题都进行了深入研究。牟杰等利用哈德曼管对抛光打磨车间产生的铝粉尘进行了粉尘爆炸性参数的测试研究,指出粉尘爆炸特性参数需要根据具体情况进行具体分析[4]。杜宇婷对抛光打磨铝粉尘爆炸特性参数和爆炸传播规律进行研究,同时研究了防止引起二次爆炸的无火焰爆炸泄压技术与机械式爆炸隔离技术[5]。

1 工艺要求及设备总体方案

1.1 产品及工艺要求

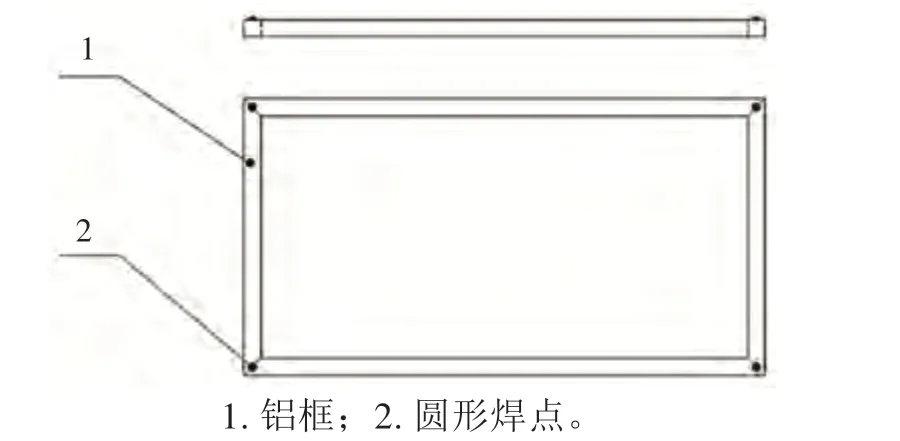

铝框为矩形。前段工序中,条状铝型材通过焊接的方式拼接成矩形铝框,在4 个角分别形成一个突出的圆形焊点,焊点高不大于5 mm,焊点外径不大于8 mm。设备将焊点打磨平整并与两侧型材形成一定的拉丝纹理。铝框及焊点位置如图1 所示。

图1 铝框及焊点位置

1.2 设备总体规划、设计

根据产品的打磨工艺要求、产品形状、规格种类多及节拍要求快等特点,设计一套柔性自动打磨系统。系统采用双层伺服工作台,4 套柔性打磨头。打磨头的位置可以根据产品焊点的位置自动调整。此外,结合铝材打磨粉尘的特点设计了粉尘回收处理系统,确保设备运行满足安全要求。铝框柔性自动打磨系统总体设计方案如图2 所示。

2 设备动作及流程设计

根据产品前段工序的来料方式,结合生产节拍的要求,设备采用人工上下料自动完成打磨抛光工序。铝框柔性自动打磨系统采用双工作台形式,即一个产品在设备内部进行打磨抛光作业,另一个工作台在人工操作侧进行上下料作业。打磨过程中,工作台需在一定范围内来回摆动,让砂带均匀接触焊点,减缓砂带磨损,同时提高打磨效率和打磨质量。

系统的动作流程设计如下:

(1)人工将未打磨的铝框放置在工作台A 上,按双手启动;

(2)工作台A 夹具夹紧工件;

(3)伺服机构将工作台A 移入设备打磨抛光工作区;

(4)设备打磨抛光作业;

(5)人工将工作台B 上已经完成打磨抛光的铝框取出,同时放入未打磨铝框,按双手启动;

(6)工作台B 夹具夹紧工件;

(7)待工作台A 工件完成打磨抛光后,伺服机构进行工作台A、B 位置交换;

(8)如此重复(5)~(7),实现设备连续打磨抛光作业。

3 关键机械结构设计

依据工艺、设备方案及动作流程规划,对设备涉及的关键机械结构进行详细设计,实现铝框的柔性自动打磨。

3.1 双层伺服工作台及夹具

3.1.1 双层伺服工作台设计

综合设备安装场地、设备布局及兼容的产品规格等因素,A、B 工作台采用上下层布局,最大限度缩小设备尺寸,结合打磨工艺及工作台动作要求,采用直线导轨支撑,利用伺服电机配滚珠丝杆的驱动方式提供驱动力。单个平台质量约45 kg,综合负载、速度、加速度等参数,计算伺服电机扭矩[6]、丝杆的选型等。

铝框焊点打磨过程中会出现粉尘。为便于粉尘统一回收处理,通过分析打磨区回收气流分布。工作台上设置了穿透孔,便于粉尘通过穿透孔进入粉尘回收系统。工作台板采用6063 材质设置穿透孔,同时进一步减轻工作台的质量,加快伺服的响应速度。双层伺服工作台样式及穿透孔布局,如图3 所示。

3.1.2 夹具设计

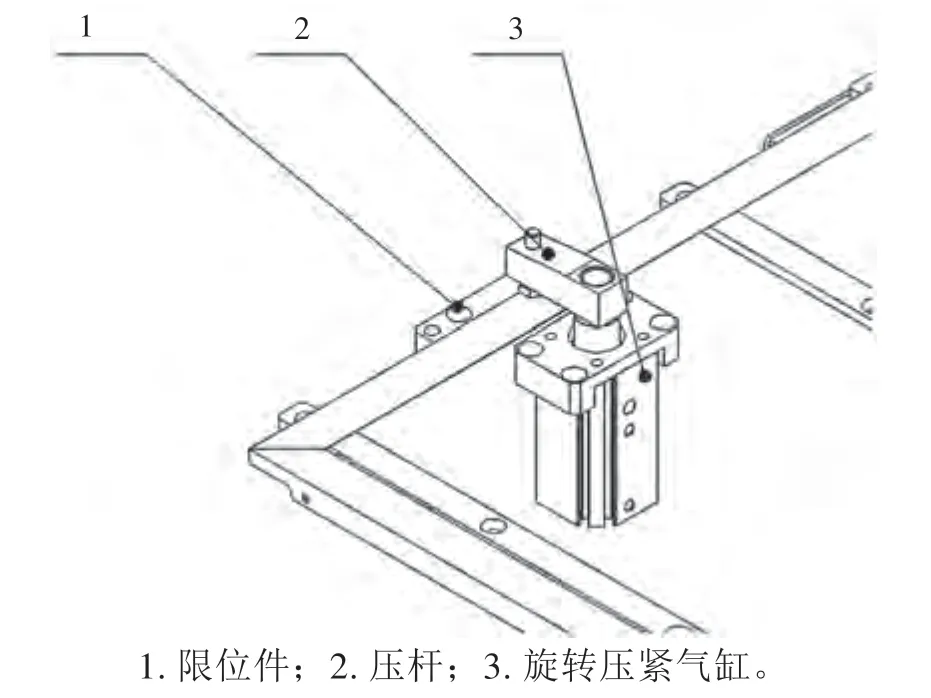

依据产品焊点分布位置和打磨工艺要求,每个焊点两侧需布置压紧机构,以保证焊点打磨过程中工件始终处于压紧状态。在上、下料处需要释放工件,且不妨碍取放件。配合设备自动化生产需求,压紧机构采用气动旋转压紧方式,同时在压紧点下方设置铝框定位、限位件,避免铝框在压紧时出现变形,具体如图4 所示。

图4 旋转压紧夹具

根据产品规格多的特点,将产品规格边长L按一定的兼容范围分为3 类,分别为150 mm ≤L≤350 mm、350 mm <L≤600 mm、600 mm <L≤800 mm。每个类型的产品设置一组旋转压紧夹具,并在每一组压紧夹具旁安装设置气快插、电快插及夹具安装接口。当换型产品超出当前生产类型范围时,压紧机构可快速拆卸,安装到新型压紧机构固定位,并接上相应的气、电,实现产品换型后夹具的快速更换。

3.2 柔性打磨头

结合生产节拍的要求,铝框柔性自动打磨系统配置了4 套功能一致的柔性打磨头,分别安装在2 组龙门框架上。龙门设置了伺服调整机构,可根据不同规格铝框焊点的位置自动调整打磨头的位置。当铝框移动到打磨区域后,打磨头同时对铝框上的4 个角上的焊点进行打磨作业,缩短打磨过程时间,提高生产效率。

焊点采用砂带进行打磨抛光。柔性打磨头配置了环形砂带、驱动及张紧装置、浮动压板机构以及伺服升降滑台等,如图5 所示。

图5 柔性打磨头

3.2.1 环形砂带

砂带的粒度对焊点打磨抛光质量起关键作用。根据多次测试,选用150#、180#的砂带都能满足要求。既可以较快进行焊点打磨,又能在焊点打磨后通过调整砂带的速度、砂带与铝框的压紧力进行抛光作业。整体打磨质量可以满足工艺要求。打磨效果如图6 所示。

图6 焊点打磨前后对比

3.2.2 驱动及张紧装置

铝框的打磨抛光工艺在不同阶段对砂带的速度要求不同。打磨阶段的速度相对抛光阶段的速度会慢一些。为了自动切换速度,驱动系统选用交流减速电机并配置了变频器,可方便地通过程序进行砂带速度的自动调整。驱动轮与砂带接触面设置了花纹,增大了摩擦力,以防止打磨焊点时出现打滑现象。

砂带在打磨抛光过程中需要保持相对恒定的松紧度,因此在环形砂带上设置了张紧装置,利用杠杆原理,在张紧轮安装杆的另一侧设置了弹簧和调节杆,同时设置了刻度尺和位置指针,使4 个打磨头的砂带张紧力可快速调整到相对一致的状态,提升质量稳定性。

3.2.3 可调压板机构

铝框焊点的高度、大小不一。打磨头下压时,与焊点的接触面存在差异,最终会体现在砂带的摩擦阻力变化上。摩擦阻力的突变可能会导致砂带与驱动轮出现打滑等现象,使打磨过程不可控。在打磨处设置浮动压板机构,通过蝶形弹簧和压紧调节杆,将浮动量调整为1 ~2 mm。打磨头下压时,可调压板与焊点接触后回缩。打磨过程连续进行时,可调压板会随打磨量减少回弹。通过该机构,在打磨不同大小焊点时,砂带的摩擦阻力与蝶形弹簧的预压力存在比例关系,使得打磨过程可控。

3.2.4 伺服升降滑台

焊点的大小、高度不一,决定了焊点需分多次下压打磨,因此打磨头配置了伺服升降滑台。根据不同规格产品的焊点状态调整打磨量。打磨工艺可以根据产品规格进行局部优化,并跟随程序自动实现切换。采用伺服电机配滚珠丝杆副的方式提供驱动力,并选用带刹车功能的伺服电机,确保异常情况下的设备安全。

3.3 粉尘回收处理

粉尘是打磨抛光过程中伴随产生的物质。当粉尘浓度达到一定比例时存在爆炸风险,因此设备安全性设计是考虑的重点。

在铝框柔性自动打磨系统中配置了粉尘回收处理系统[7],用铝型材和有机玻璃设计了一个设备防尘罩,将整个设备进行整体防护,防止粉尘外溢到生产车间影响车间环境。在双伺服工作台下方设计了导流吸风口,覆盖整个工作台区域。工作台板设计了用于粉尘回收的穿透孔。

设备外配置了防爆型湿式除尘器,且管道与导流吸风口对接。打磨抛光产生的粉尘通过穿透孔和工作台板的其他间隙进入导流吸风口,最终进入防爆型湿式除尘器进行粉尘的处理回收。带粉尘的空气经处理后达到排放标准,可直接排到空气中。除尘管道进出口均配置了粉尘浓度检测采集口,用于实时检测粉尘浓度,确保设备运行安全和排放达标。

4 电气控制系统设计

4.1 控制系统的硬件设计

根据工艺流程进行动作分解,在满足节拍的前提下,结合客户的元件品牌需求,设计电控系统的硬件结构如图7 所示。

图7 电控系统的硬件结构

4.1.1 控制器

三菱FX3U-80MT 是三菱第三代小型可编程控制器,40 点输入,40 点输出,可扩展到128 点。晶体管型主机单元能同时输出2 点100 kHz 脉冲,并且配备有7 条特殊的定位指令,包括零返回、绝对或相对地址表达方式及特殊脉冲输出控制。FX3U-80MT仅支持4 路脉冲输出,同时气缸等输入输出点数较多,因此选用2 个可编程逻辑控制器(Programmable Logic Controller,PLC)输出6 路高速脉冲来控制2个伺服和4 个步进。2 个PLC 之前通过输入输出端口进行信号交互。

4.1.2 触摸屏

MT8102IE 10.1 寸带网口,可远程监控,无风扇冷却系统,主板涂层保护处理在严苛的环境中能防止腐蚀,完全可以满足现场的使用要求。

4.1.3 伺服系统

雷赛伺服驱动器产品广泛应用于雕刻机、激光机、数控机床、医疗设备、电子加工设备、自动化生产线、锂电生产设备以及纺织服装机械等自动化设备。驱动器型号L7-750,额定功率750 W,L7 系列标配的ACM2 系列伺服电机最高转速可达6 500 r·min-1(40/60/80 机座)。相比普通同行电机,它提升了1 500 r·min-1的转速,相同路径下动作时间变短,提高了设备产能。

4.2 控制系统的软件设计

4.2.1 触摸屏画面设计

主页面包含手动操作、参数设置、配方功能、报警提示等功能。如图8 所示,在主画面放置最常用的一键回原、报警提示等功能。

图8 触摸屏画面设计

次级页面更多是功能的细化,如伺服的微动操作、参数设置以及各输入输出信息的直观提示。由于工件的种类繁多,配方功能显得尤为重要。如图9 所示,每款工件通过对伺服、步进的点动微调,将合适的位置、速度参数保存至配方。不同的工件切换不同的配方,即可实现打磨工艺的切换。

图9 触摸屏次级页面

4.2.2 PLC 程序设计

2 个PLC 程序都由梯形图开发,以其中一个为例,整个程序结构如图10 所示。结构图中包含信号交互模块、报警模块、1#伺服模块、2#伺服模块、1#步进模块以及手自动模块共6 个模块。

图10 程序机构图

设备上电后,控制系统自检传感器、气缸、伺服等执行元件的当前状态,在手动模式下执行一键回原操作。伺服、气缸在无机构干涉的前提下,按照步骤依次回到初始位置,此时控制系统处于准备就绪状态。

待工位到位后,为防止误操作,启动信号为双手启动。切换至自动模式,程序运行后,按照前述步骤进行自动运行。

4.2.3 伺服控制方法

如图11 所示,PLC 上电后,在首个扫描周期,需要把脉冲通道的设置参数传送至指定寄存器,从而完成最高速度、爬行速度以及原点回归速度的设定。如图12 所示,DDRVI 是三菱PLC32 位的相对定位指令,是以当前值寄存器中的数据为起点进行增减操作,与之相对应的是绝对定位指令DDRVA。进行手动控制时采用DDRVI 指令,再自动运行DDRVA 指令。自动开始后,按照程序步骤比较的方式进行跳步,即满足跳转条件时启动下一步动作。整个自动流程清晰明了,方便维护人员阅读。

图11 上电对脉冲端口进行设置

图12 伺服定位控制

5 结语

铝框柔性自动打磨系统拥有占地面积小、自动化程度高、质量稳定等优点,目前已经研发成功并在终端用户实际生产使用,大大改善了工人的劳动强度和工作环境。多规格产品生产实现了灵活切换,柔性好,打磨粉尘回收处理效果良好,极大地改善了工作环境,且打磨质量和生产效率可满足终端用户的生产要求,对灯具行业提高设备自动化率、改善作业环境等具有积极作用。