无铁芯霍尔芯片检测稳态瞬态电流方法∗

岳海波 武 瑾 庄劲武 袁志方 刘路辉

(1.海军工程大学电气工程学院 武汉 430033)(2.舰船综合电力技术国防科技重点实验室(海军工程大学) 武汉 430033)

1 引言

随着电动汽车的快速发展,其电力系统[1~3]在运行的过程中,遇到了如下瓶颈难题:正常工况下,百米加速可在3s 内完成,使得其加速阶段的电流可高达600A 乃至800A,脉宽数秒。故障工况下,当动力电池处于低SOC低温度状态时,短路电流峰值最小仅为数kA。两种工况之间极小的电流差异,传统熔断器无法兼顾高过载电流冲击和低短路故障电流快速保护的需求,而需要使用一种带电子测控装置的智能熔断器进行短路保护,该电子测控装置就需要电流传感器进行电流测量[4~8]。

目前研究和应用较多的直流大电流检测方法主要有分流器[9~10],开环、闭环霍尔传感器[11~13]。然而,分流器用于直流大电流检测与控制时,存在体积大,功耗高、缺少电气隔离等问题。开环,闭环霍尔电流传感器铁芯易饱和,不能准确反映瞬间变化的短路大电流,体积较大,造价高。二者均不适用于混合型熔断器这种空间有限且需要控制造价的应用场合,因此必须研制新的电流传感器以满足混合型限流熔断器对电流测控的要求[14~15]。

本文提出使用单个霍尔芯片直接测量被测电流在空气中产生的磁感应强度的方案,由于大电流时铜排周边能对传感器形成大干扰的可能性较小,可以考虑用固定在特殊位置上的单一芯片替代一整圈铁芯的方法设计出主要用于短路保护的大电流霍尔传感器。霍尔元件输出特性仅与导体电流的大小保持线性关系,当导体通以稳态电流或其它任意瞬态电流,可使得霍尔元件检测到的磁感应强度大小仅与导体电流的幅值相关与电流瞬态特性不相关,据此本文通过在铜排周围特定位置布置单霍尔芯片来检测稳态瞬态电流,一方面可以使传感器的量程达到数十kA,带宽达到几百kHz,可以测量故障时的瞬时大电流。另一方面,因为传感器没有铁芯所以可以做到只有手掌大小,且重量不大于300g,而且霍尔元件本身已经很成熟,价格比较低廉。单个霍尔芯片不含铁芯,所以传感器的量程、带宽等特性只和霍尔元件本身的特性有关,而不会受到铁芯直流偏磁、磁滞效应、铁芯易饱和等铁芯固有性质的制约。研究可为电流检测器件的大量程测量和小型化提供借鉴。

2 混合型熔断器工作原理

混合型限流熔断器是将高速开断器和限流熔断器相结合的一种电力系统限流保护装置,是当前应用最广泛的限流保护技术[16~18]。

混合型限流熔断器组成如图1 所示,主要有触发器、火药开断器和灭弧熔断器等构成。正常工作时电流主要由高速开断器承担,通态损耗低。电子测控单元通过电流传感器检测到短路电流,发出点火信号,引爆高速开断器内的炸药,开断器迅速断开,迫使短路电流转移到并联的灭弧熔断器上,灭弧熔断器迅速熔断,从而彻底切断短路电流。

图1 混合型限流熔断器结构示意图

3 霍尔传感器检测原理

霍尔电流传感器中采用了霍尔效应的元件,其中霍尔元件的核心是一块半导体薄片,如图2 所示。

图2 霍尔效应原理图

在半导体薄片两端通以恒定工作电流I,当薄片的垂直方向施加磁感应强度为B 的磁场时,则在垂直于电流和磁场的方向上,将产生电压差为UH的霍尔电压,它们之间的关系为

式中:RH为霍尔常数,m3·C-1;I为控制电流,A;B为磁感应强度,T;d为霍尔元件厚度,m。

由式(1)可知,霍尔电势的大小正比于控制电流I和磁感应强度B。

本文采用线性霍尔元件A1324,无磁场时输出2.5V,有正向磁场时输出2.5V~4.8V之间的电压,有反向磁场时输出2.5V~0.2V 之间的电压。A1324灵敏度为5mV/Gs。可测量磁感应强度范围±460Gs。为便于工程应用,将上述半导体薄片集成到一个霍尔元件的封装内。

4 单霍尔芯片设计原理

本文设计的无铁芯霍尔电流传感器检测导体稳态瞬态电流的方法,主要适用于截面为正方形、矩形、椭圆形或其他非圆形形状的导体中电流的检测,当导体截面为非圆形截面时,所述导体四周的磁力线分布将随导体电流特性的变化而变化。

4.1 短路电流幅值判断的设计原理

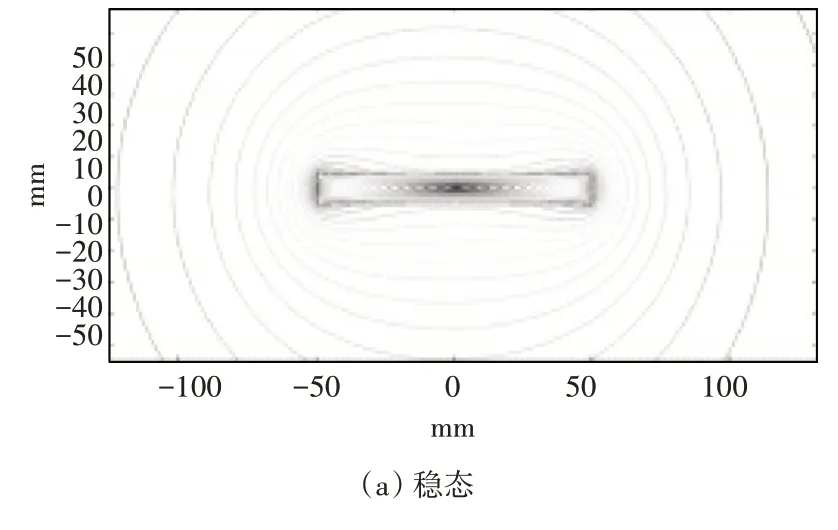

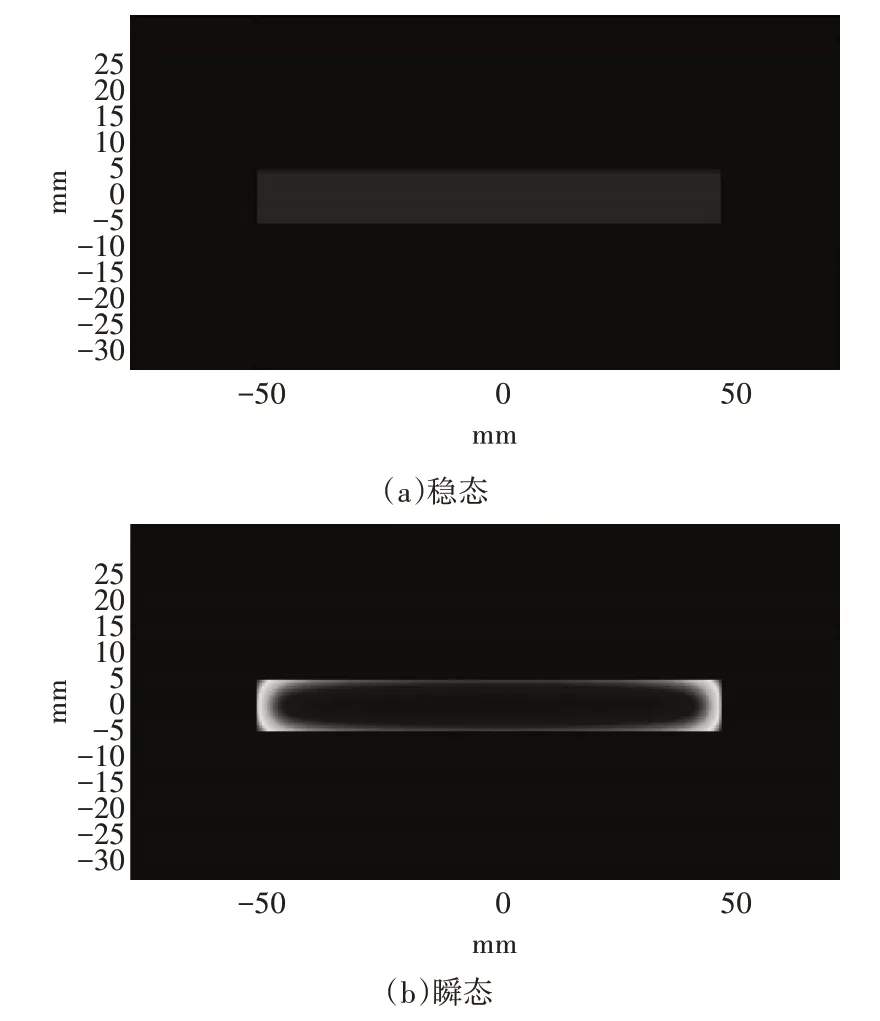

如图3和图4所示,图(a)、(c)为通入稳态电流10kA,铜排电流密度及磁场分布图;图(b)、(d)为通入瞬态电流10kA,铜排电流密度及磁场分布图。从图中可以发现,直流电作用下,铜排截面上的电流均匀分布,变化电流作用下,由于感应涡流的存在,电流密度分布将呈现不均匀现象。铜排的电流均主要集中在外表面和边角处,内表面和中心部分电流密度较小,磁感应强度主要分布在导体外表面上。这主要是因为导体加载变化电流产生了集肤效应,导致电流趋于导体表面分布。由于集肤效应的存在,导致中心部分电流密度小,电流主要分布在四个边角上。在通过的稳态和瞬态电流相同幅值时,霍尔元件所在位置的磁感应强度将有明显差异。对于铜排宽厚比确定的铜排来说,其周围某一固定点的磁感应强度与通过所述铜排的电流大小成对应关系,在设定磁感应强度下,其对应的铜排上通过的电流是确定的。因此可以确定该特定空间位置。

图3 幅值10kA电流下铜排电流密度分布图

图4 幅值10kA电流下铜排磁感应强度等值线分布图

图5 幅值10kA电流下稳/瞬态交点位置

4.2 霍尔位置确定

由于铜排的宽厚比为100mm/10mm,网格剖分需要很细,计算量很大,如果选择三维模型进行仿真,会出现网格剖分失败的现象。因此选择二维模型进行仿真分析,仿真模型涉及的电磁场问题可由Maxwell 方程微分形式和相应的本构方程进行描述,基本方程如下:

式中,H为磁场强度,A/mB为磁通密度,T;J是电流密度,A/m2;E为电场强度,V/m;μ为磁导率,H/m;σ为电导率,S/m。

4.3 稳瞬态交点位置

通以稳态和瞬态电流(本文以15A/μs 上升率电流为例)相同幅值时,由仿真结果可知霍尔元件所在位置的磁感应强度将有明显差异,那么需要找到一个合适的位置,使该处的磁感应强度仅随电流幅值大小线性变化。线性霍尔元件A1324 最大可测量的磁感应强度为±460G。设计电流传感器最大量程为10kA,电流幅值在10kA 的条件下,寻找稳态和瞬态通流下磁感应强度为460Gs 的位置。也就是说铜排通以10kA 瞬态或稳态电流时,所述霍尔元件在交点处特定位置的磁感应强度为460G。两条曲线交点坐标为(45,18)。

霍尔元件固定在混合型限流熔断器的铜排上,固定位置为铜排边缘偏内侧5mm,距离铜排表面13mm的高度,安装位置如图6所示。

图6 霍尔芯片安装位置图

图7 稳态试验现场图

5 实验验证

5.1 变比的确定

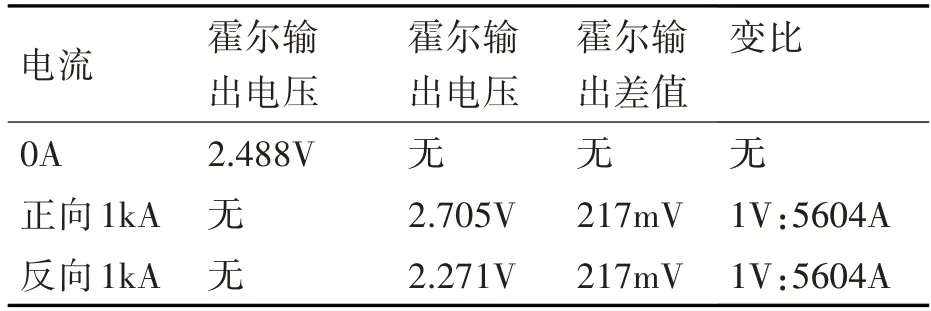

给矩形铜排通入稳态电流,记录通流前后霍尔电压变化,以此计算出单霍尔芯片电压/电流的变比。

把试品接入直流稳压稳流电源电缆上。为避免实验过程中霍尔元件位置发生偏移,实验中样品连接线保持不动。为确保测量的准确性,实验中通过反接电流输入输出端,达到正/反向通流,记录霍尔输出变化量。

表1 稳态通流下霍尔输出电压

由霍尔测量电流原理得,霍尔电压输出差值与电流成正比,因此可以计算出,此处霍尔芯片电压/电流的变比为1V:5604A。

5.2 瞬态实验

图8 所示为本文使用的瞬态实验测试平台,使用蓄电池组或大电容供电,回路中串接电感以及安置好位置的霍尔元件试品,所有信号和图像均输出到计算机。其中电流信号通过罗氏线圈监测,目的是为了检测放电回路真实电流,为霍尔元件经过变比得到的电流提供比较依据。为得到15A/μs 上升率的电流,选用电感为53μH,给电容预充电压为800V。

图8 瞬态实验电路图

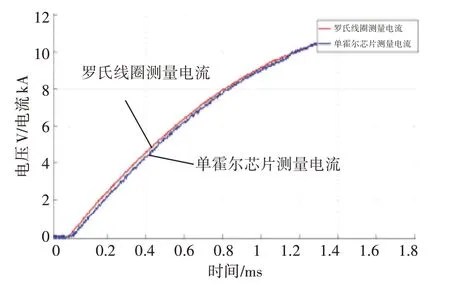

将在稳态实验得到的两组不同位置电压电流静态变比1V:5604A 代入Matlab 中绘制波形,得到在15A/μs 瞬态电流情况下,霍尔检测到的电流数据如图9。

图9 单霍尔芯片检测瞬态电流示意图

从试验结果来看,经稳态实验得到的变比带入霍尔检测的瞬态电流中得到的电流,与罗氏线圈检测的电流结果误差仅在3%,在误差要求范围内,同时验证了单霍尔芯片检测稳态和瞬态电流方法的正确性。无论通过的电流为瞬态或稳态,只要电流幅值未超过设定电流时,所述霍尔传感器可准确检测出此时的电流大小。

6 结语

本文针对混合型限流熔断器中电流传感器造价高,体积大,检测电流量程小等问题。提出了单霍尔芯片方案。从原理上分析非圆形导体在通以稳态和瞬态电流下磁场变化的变化规律。通过建立有限元仿真模型找到了稳态和瞬态情况下霍尔元件电流检测准确的安装位置,得到了以下结论。

1)对于宽厚比确定的铜排,其外部磁场任何一点,稳态通流下,该处的磁感应强度大小与电流大小成线性比例关系。

2)在通过的稳态和瞬态电流相同幅值时,霍尔元件所在位置的磁感应强度将有明显差的原因是:导体加载变化电流产生了集肤效应,铜排的电流均主要集中在外表面和边角处,导致瞬态情况下磁场分布发生了变化。

3)进行了稳态和瞬态实验,试验与仿真结果一致,单霍尔芯片测量结果与罗氏线圈测试结果误差仅为3%,有效说明了方案的可行性。