高压水射流煤层割缝深度数值模拟与实验研究

刘德成,赵 伟,贾林林,王 涛,夏代林,刘 勇

(1.河南龙宇能源股份有限公司,河南 永城 476600; 2.武汉天宸伟业物探科技有限公司,湖北 武汉 430205; 3.河南理工大学 安全科学与工程学院,河南 焦作 454000)

我国浅部煤炭资源逐渐枯竭、开采强度逐渐加大,开采深度正以每年20~30 m向深部延伸[1-4]。随着我国煤矿开采深度的增加,煤层表现出高地应力、高瓦斯压力和低渗透性特征,严重制约瓦斯抽采效率,导致工作面煤层钻孔预抽时间长、采掘接替失衡[5-8]。如何实现低透气性煤层高效瓦斯抽采是我国煤矿瓦斯治理面临的技术性难题。

高压水射流割缝技术是提高低透气性煤层瓦斯抽采效率的有效措施之一,其利用高速射流为动力在煤层内部切割形成均匀环形缝槽,缝槽周围的煤体在一定范围内得到较充分卸压,增大了煤层的透气性[9-11]。同时,由于高速射流的切割、冲击作用,缝槽空间周围的煤体发生位移,增加了煤体中的裂隙网,改善了瓦斯流动条件,大大提高了煤层透气性[12-14]。纪绍思等[15]分析了割缝钻孔间的耦合效应,割缝钻孔的有效影响半径为7 m,证明钻孔割缝工艺对提高瓦斯抽采效果具有重要意义;赵岚等[16]对煤样进行割缝实验,明确采用高压水射流割缝能够释放煤体中的部分有效体积应力,增加煤层内裂隙的数量、长度和张开度,从而提高低渗透煤层的渗透率;唐巨鹏等[17]基于Ansys有限元分析软件对水力割缝技术进行数值模拟研究,发现在缝槽末端产生了应力增高区,导致煤层裂隙扩展,从而缩短瓦斯流动路径、提高煤层气产量。

为解决低渗透性中硬煤层顺层钻孔抽采半径影响范围较小、抽采效果较差等问题,张永将等[18]研究了工作面顺层长钻孔高压水力割缝技术,并进行了现场实验,割缝后钻孔瓦斯抽采浓度同比提高了1.44倍,瓦斯抽采纯流量提高了3倍,有效抽采半径增加了2.6倍,抽采达标时间缩短40%左右。高压水射流割缝技术能够有效改善煤层透气性,达到快速卸压增透的目的。

目前高压水射流割缝技术研究多着眼于割缝增透原理,对于水射流割缝深度的研究较少。水射流割缝深度与射流冲击压力有关,是决定卸压增透效果的关键因素,确定水射流割缝深度是优化钻孔布置和射流参数的基础。为此,本文以水射流割缝深度为研究对象,通过数值模拟明确旋转条件下射流速度和冲击压力的变化规律,通过实验研究射流割缝深度与系统压力、冲蚀时间之间的关系,根据数值模拟和实验结果确定割缝深度并进行现场实验。研究结论可以为高压水射流割缝技术的工程应用提供理论支撑。

1 旋转水射流流场特征分析

1.1 模型建立及边界条件

利用Fluent软件研究旋转水射流流场特征,研究区域为射流喷嘴外的自由射流区域,几何模型选择基于压力求解器求解的三维计算模型。Fluent软件计算过程中,网格数量和质量决定了数值计算的效率和准确度。本文所用水射流喷嘴结构简单,采用Fluent meshing进行网格划分,网格数量约为40万个。

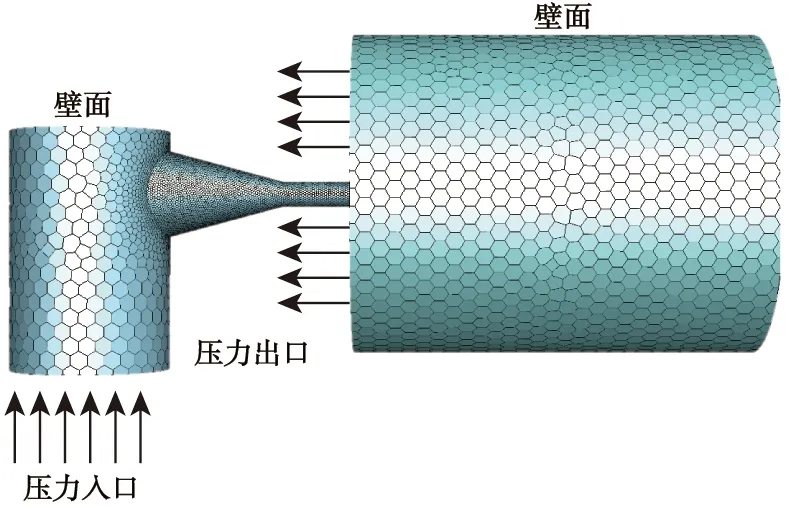

物理模型及边界条件如图1所示。计算区域为三维几何模型,包括旋转喷管、射流喷嘴和柱状自由射流区;射流喷嘴采用收缩型喷嘴。根据研究需要,自由射流区沿流向长度根据参数设置而改变。计算时,喷管入口处设为压力入口条件,壁面采用无滑移边界条件,温度采用绝热壁边界条件,压力采用零梯度条件。自由射流区出口的速度、温度和压力均采用压力出口边界条件。

图1 物理模型及边界条件Fig.1 Physical model and boundary conditions

1.2 控制方程及计算方法

一般流体流动的控制方程有质量守恒方程、动量守恒方程(Navier-Stokes方程)、能量守恒方程。本文研究不考虑传热问题,能量守恒方程不再说明。

不可压缩流体连续方程表达式[19]为:

(1)

对于不可压缩黏性流体Navier-Stokes方程,在空间直角坐标系中的表达式为:

(2)

(3)

(4)

由于喷嘴内外部的流动为复杂的湍流流动,RNGk-ε模型提供了一个分析推导的有效粘度微分公式,用来说明低雷诺数效应,提高了流体近壁面流动的计算精度,因此本文选择RNGk-ε模型。

1.3 旋转水射流流场特征影响因素分析

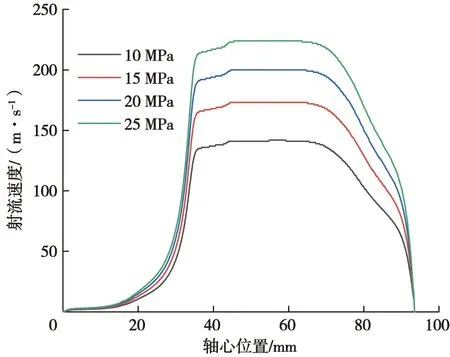

1.3.1 入口压力对旋转水射流流场特征影响

为了充分反映入口压力对旋转水射流流场特征影响,设置入口压力分别为10、15、20、25 MPa,模拟喷管绕中心轴逆时针旋转,旋转速度为60 r/min,靶体距喷嘴出口50 mm。射流轴心速度变化如图2所示。由图2可知,水射流轴线速度随入口压力增大而逐渐增大,淹没条件下水射流从喷嘴喷出瞬间速度最大,冲击过程中与周围流体发生动量交换,射流轴心速度逐渐降低。水射流速度决定射流有效冲击破煤距离。在喷管和喷嘴结构固定的条件下,水射流的核心区长度基本一致,但有效冲击距离随入口压力的增大而逐渐增大。

图2 不同入口压力射流速度变化Fig.2 Variation of jet velocity at different inlet pressures

不同入口压力射流速度如图3所示。

由图3可知,入口压力10 MPa时,射流轴心最高速度为141.8 m/s;当入口压力增加至25 MPa时,射流轴心最高速度为224.2 m/s。水射流携带的动能是射流冲蚀破碎煤体的关键因素,水射流动能随着靶距增加而发生衰减,靶距较大时,高压力条件下水射流动能仍可冲蚀破碎煤体。因此,增大入口压力有利于水射流对煤体的冲蚀破坏作用,提升卸压增透效果。

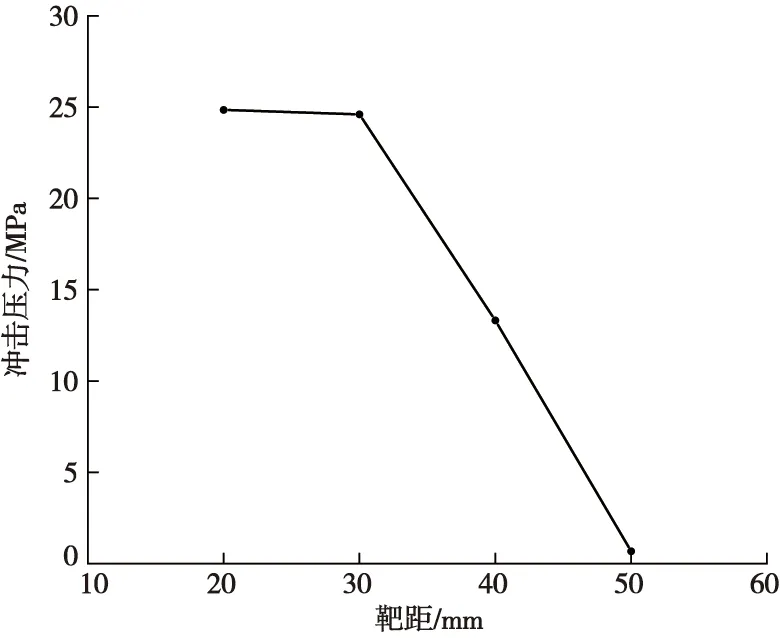

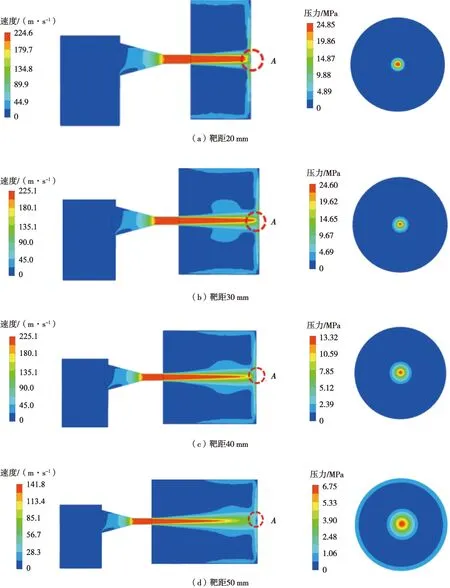

1.3.2 靶距对旋转水射流流场特征影响分析

为研究高压水射流不同靶距处射流冲击压力变化规律,进行不同靶距条件下数值模拟。冲击压力随冲击距离变化情况如图4所示。在靶距20 mm处射流轴线上最大冲击压力为24.85MPa,靶距为50 mm时衰减为0.68 MPa,衰减幅度为97.2%。靶距为20、30、40、50 mm时射流速度和冲击压力云图如图5所示。靶距为20 mm时,射流核心区冲击壁面,壁面冲击压力较大;随着靶距增大,射流与周围流体发生动量交换,射流速度逐渐降低,冲击压力随之降低[20]。由图5可知,在水射流冲击过程中,射流截面积逐渐增大,导致不同位置冲击压力集中区域的范围逐渐扩展。水射流冲击壁面后流体向两侧发生偏转,中心区域(图5区域A)短时间内难以得到有效扩散,从而发生积聚,积聚区域内流体速度较低,但未影响流体冲击力的传递。

图4 不同靶距高压水射流冲击压力Fig.4 Impact pressure of high pressure water jets at different target distances

图5 不同靶距水射流速度及冲击压力分布云图Fig.5 Cloud map of water jet velocity and impact pressure distribution at different target distances

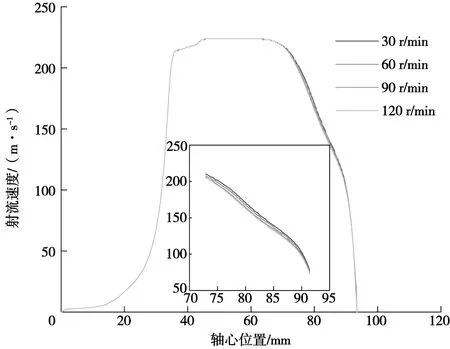

1.3.3 旋转速度对旋转水射流流场特征影响

在高压水射流割缝作业过程中,钻杆需要具有一定的旋转速度,一方面形成均匀环形缝槽,另一方面保证煤渣顺利排出。水射流旋转割缝过程中,不同旋转速度条件下射流轴心速度变化情况如图6所示,随着旋转速度增大,射流轴心速度衰减程度加剧。淹没条件下,射流的旋转会强化射流与周围流体的掺混作用,加速射流能量的消耗和速度的衰减。不同转速条件下靶体表面切应力变化如图7所示。由于射流的旋转,在旋转方向侧的应力大于另一侧,相较于普通水射流易使煤体发生剪切破坏。由图7可知,旋转速度为30 r/min时,靶体表面最大切应力为41.65 kPa;旋转速度为60 r/min时,靶体表面最大切应力为41.88 kPa;旋转速度为90 r/min时,靶体表面最大切应力为42.31 kPa;旋转速度增加至120 r/min时,靶体表面最大切应力为42.53 kPa。旋转速度增加,导致靶体表面最大切应力增大,有利于煤体破坏,但过高的转速会加剧射流速度衰减。因此,进行高压水射流割缝作业时,应考虑转速对破煤效果的影响。

图6 不同转速下射流速度变化Fig.6 Variation of jet velocity at different rotational speeds

2 高压水射流破煤实验

2.1 实验装置

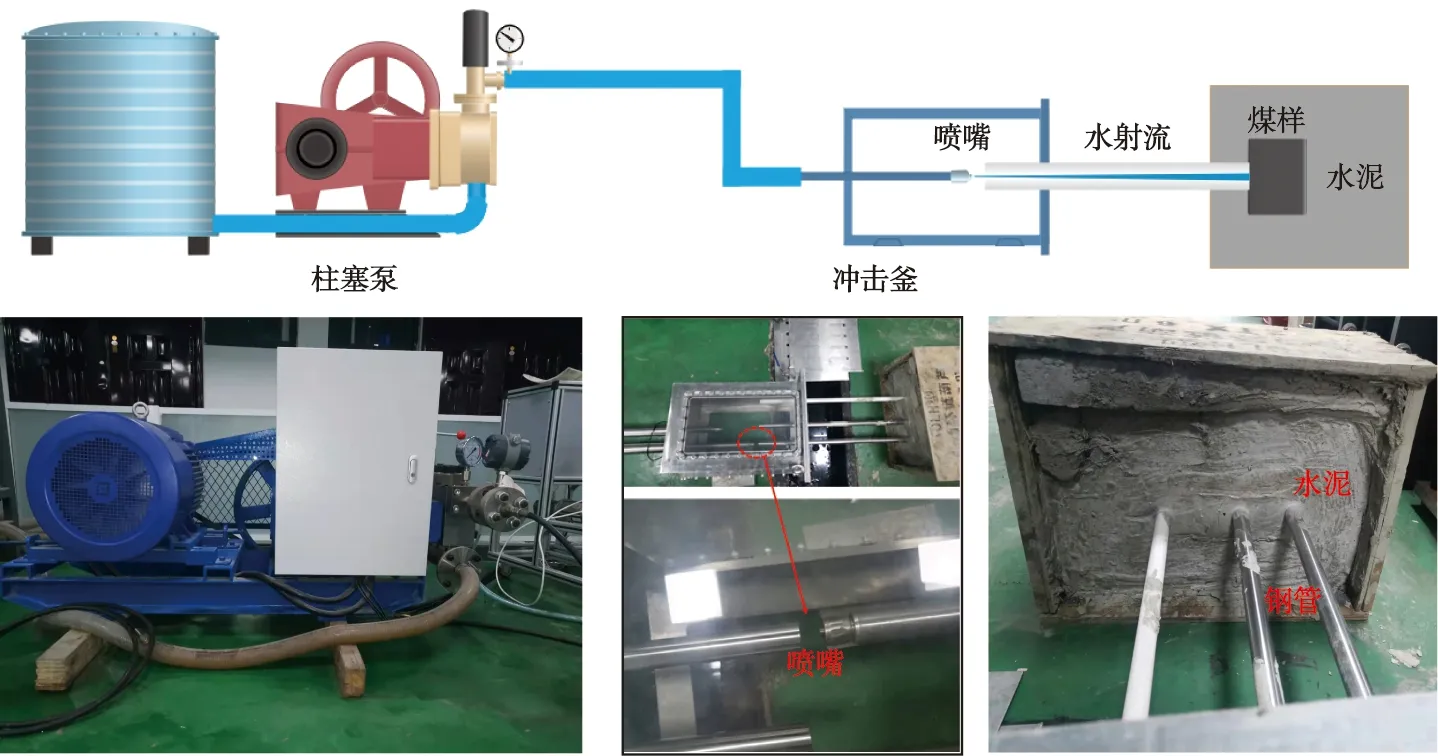

实验装置主要由柱塞泵、高压软管、冲击釜、硬质合金喷嘴、数字式高压流量计、游标卡尺等组成,如图8所示。柱塞泵额定流量为100 L/min,喷嘴出口直径为1 mm。高压水射流在钻孔内割缝,钻孔上部无积水时,为非淹没环境;钻孔下部有积水,为淹没环境。针对上述2种环境,设计了2种实验条件。

2.2 实验方案

受煤样体积限制,无法进行冲蚀时间和累计冲蚀深度的实验。为明确冲击压力的最大冲蚀深度,将煤样置于喷嘴一定距离处进行冲击。若在某一靶距处,水射流能够将煤体进行有效破坏,说明在某一压力下水射流冲蚀深度可以达到该值。非淹没条件下实验系统如图8所示。

为明确返水和淹没环境对冲蚀深度的影响,模拟钻孔下部冲蚀条件,将煤样用水泥进行浇筑,并预先埋设中空管道(图9)。煤样在水泥的约束下,能够保证在冲蚀过程中的完整性。射流从中空管道上部进入,进行煤体冲蚀,中空管道的深度则为预设的冲蚀深度,此条件能够模拟一定冲蚀深度以后的淹没环境。在此条件下的冲蚀破坏情况,能够得到淹没环境下的最大冲蚀深度。淹没条件下实验系统如图10所示。

图9 模拟淹没环境条件下煤样Fig.9 Simulated coal samples under submerged environmental conditions

图10 淹没条件下高压水射流破煤实验系统Fig.10 Experimental system for breaking coal by high pressure water jets under submerged conditions

2.3 实验结果与分析

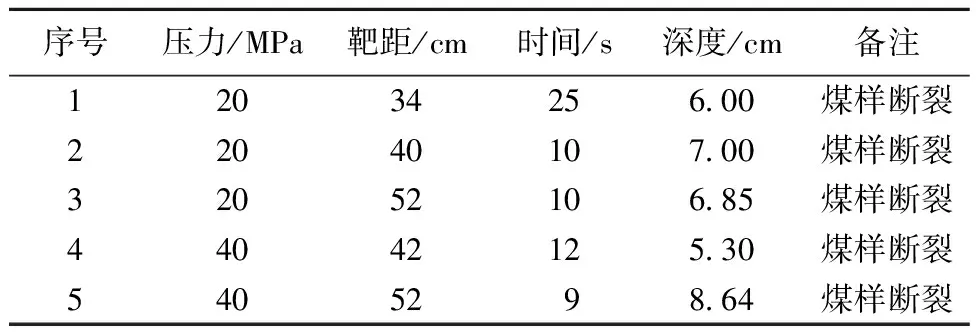

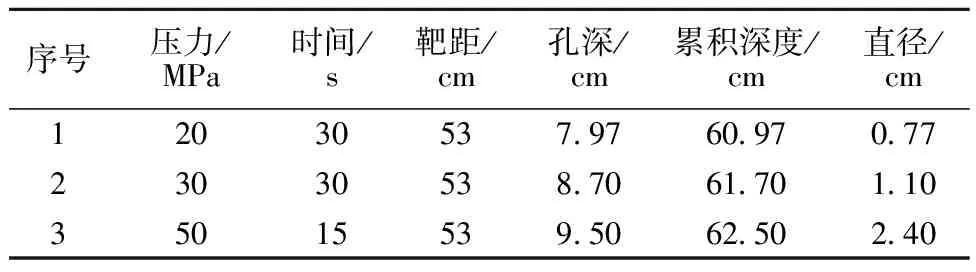

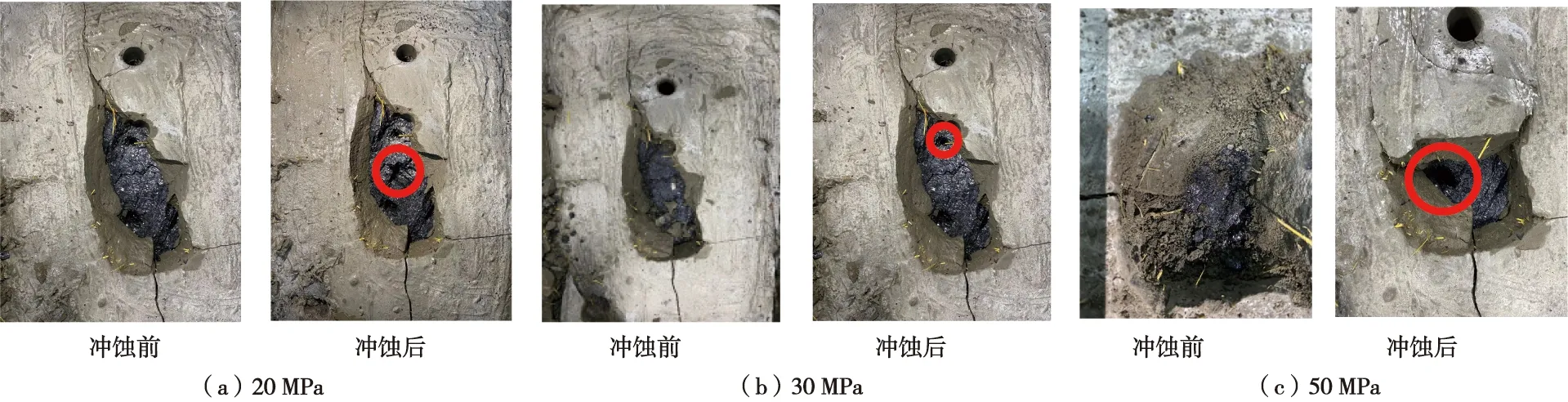

此次实验过程中,使用纯水射流开展淹没条件和非淹没条件冲蚀煤样实验研究,实验所用喷嘴直径为1 mm。由表1、图11可以看出,非淹没条件下,入口压力分别为20、40 MPa时,在任一靶距条件下,煤样均发生破碎,试样的破坏形式以体积破坏为主。在模拟淹没射流时,由表2、图12可知,靶距为53 cm时,入口压力由20 MPa增加至50 MPa,冲蚀坑深度由7.97 cm增加至9.50 cm,直径由0.77 cm增加至2.40 cm。

表1 非淹没环境下高压水射流破煤实验结果Tab.1 Experimental results of high pressure water jet coal breaking in non-submerged environment

表2 淹没条件下高压水射流实验结果Tab.2 Experimental results of high pressure water jet under submerged conditions

当入口压力增大时,水射流速度增加,因而冲击到试样的冲击能量较大,故只改变入口压力时,试样的冲蚀深度会随着入口压力的增加而增大;随着冲蚀时间的增加,水射流对试样的冲蚀体积不断累积,因而冲蚀深度不断增加,冲蚀深度的增加速率是一个从大到小、逐步到0的一个衰减过程。淹没条件下,水射流从喷嘴喷出瞬间能量最大,然后会与周围水域发生动量交换,速度逐渐降低,破煤能力逐渐减弱。随着冲蚀深度的增加,射流靶距也逐渐延长,从喷嘴喷出的水射流与水域中的水体动量交换时间延长,射流速度会有一定程度衰减,削弱破煤效率。由实验结果可知,喷嘴直径为1 mm、压力为30 MPa时,水射流割缝直径可以达到1.2 m。

图11 煤样冲蚀坑Fig.11 Coal sample erosion pits

图12 不同压力条件下冲蚀效果Fig.12 Effect of erosion under different pressure conditions

3 工程应用

3.1 瓦斯地质条件及钻孔布置

21210工作面位于十二采区瓦斯富集区内,受构造运动影响,瓦斯地质条件较复杂,瓦斯分布具有不均一性和分区分带特征,工作面外部瓦斯含量较高,形成瓦斯富集条带,内部靠近张性断层处瓦斯含量较小。在工作面外部施工过程中,预计瓦斯涌出量较大,特别是在褶曲发育处、断层发育处、煤层变厚处、构造煤发育处或其他有利的构造圈闭处瓦斯含量较大,形成局部的瓦斯涌出异常区带。

21210工作面底抽巷设计钻孔89组。其中,D1组布置4个;D2—D81组每组布置钻孔19个,共布置1 520个;D82—D89组为扇形孔,共计84个。按照水力冲孔影响半径8 m,钻孔设计时加密布置,防止出现空白带。D2—D81组钻孔每组分2排施工,开孔高度距底板1.2~3.6 m;D82—D86组间距1.5 m,开孔高度距底板2.1~3.6 m,钻孔孔径94~113 mm;D87—D89组布置在掘进面墙上,开孔高度距底板1.8~2.8 m,钻孔孔径94~113 mm。

3.2 瓦斯抽采效果对比分析

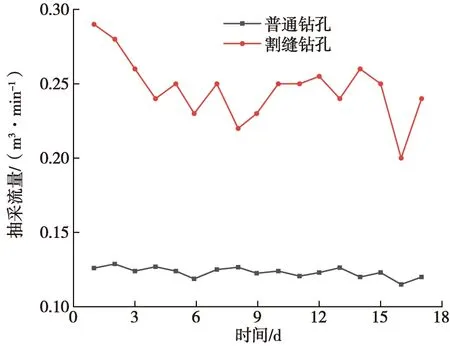

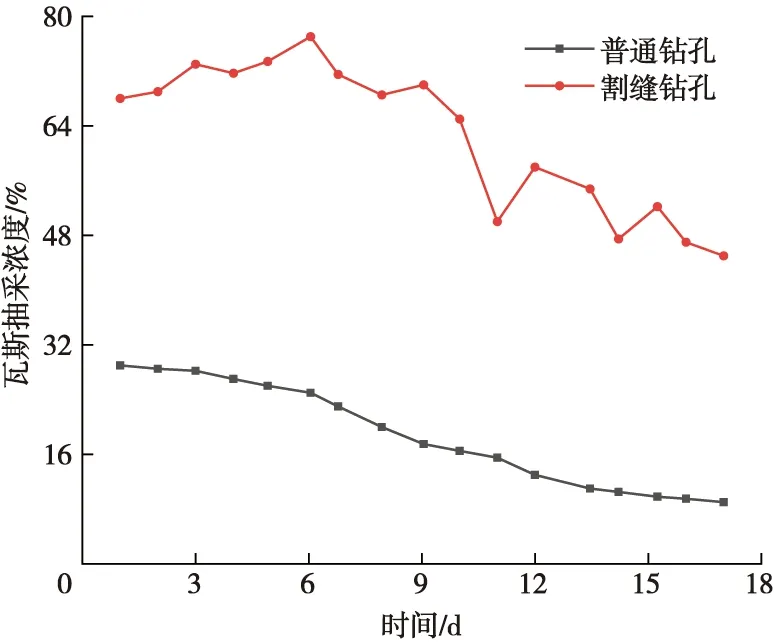

进行高压水射流割缝后,对割缝钻孔和普通钻孔瓦斯抽采流量和抽采浓度进行对比分析(图13、图14)。

图13 割缝钻孔与普通钻孔抽采流量对比Fig.13 Comparison of extraction flow rate between slotting boreholes and ordinary boreholes

图13中瓦斯抽采流量数据表明,高压水射流割缝技术能够有效提高瓦斯抽采流量,实验期间,随着抽采时间增加,钻孔瓦斯抽采流量衰减幅度较小,割缝钻孔平均瓦斯抽采流量在0.20~0.29 m3/min,为普通钻孔平均瓦斯抽采流量的1.56~2.52倍。由图14可知,普通钻孔的平均瓦斯抽采浓度低于29%;割缝钻孔的平均瓦斯抽采浓度初期在68%以上,瓦斯抽采浓度整体变化趋势为随抽采时间的增加而逐渐衰减,抽采16 d后,瓦斯浓度维持在30%以上。

图14 割缝钻孔与普通钻孔瓦斯抽采浓度对比Fig.14 Comparison of gas extraction concentrations between slotting boreholes and ordinary boreholes

4 结论

(1)由于喷嘴结构确定,水射流能量的转化一定,入口压力越大,水射流速度越大。淹没条件下,入口压力一定时,冲击压力随冲击距离增大而发生衰减,同时射流截面积逐渐增大,致使冲击压力集中区域的范围随靶距的增大而逐渐扩展。

(2)水射流割缝过程中,由于喷管的旋转,旋转方向一侧的应力大于另一侧,旋转速度增加导致靶体表面最大切应力增大,相较于普通水射流更易破坏煤体。

(3)试样的冲蚀深度随着入口压力的增加而增大。随着冲蚀时间的增加,水射流对试样的冲蚀体积不断累积,冲蚀深度不断增加,但存在最大冲蚀深度。根据高压水射流破煤深度实验结果可知,喷嘴直径为1 mm、压力为30 MPa时,水射流割缝直径可以达到1.2 m。

(4)21210工作面应用高压水射流割缝技术后,割缝钻孔平均瓦斯抽采流量为普通钻孔的1.56~2.52倍;抽采瓦斯16 d后,瓦斯抽采浓度维持在30%以上。