厚煤层顶板定向大直径长钻孔瓦斯抽采技术研究与应用

刘 洋,王维德,张洪雨,闫保永,李艳奎

(1.河南能源鹤壁煤业有限公司第三煤矿,河南 鹤壁 458000; 2.中煤科工集团重庆研究院有限公司,重庆 400039; 3.太原理工大学,山西 太原 030024)

随着我国瓦斯抽采技术的快速发展,经过区域瓦斯治理后基本上消除了突出危险,但工作面回采期间上隅角瓦斯依然制约矿井安全高效生产。针对上隅角瓦斯治理难题,现已经形成上隅角埋管、高位巷、高位钻场等一系列较为成熟的瓦斯治理技术。虽然取得了较好的抽放效果,但均存在一定的局限性。上隅角埋管工程量小、布置方便[1],但管路易漏气或吸进采空区注浆水,管理难度大;高位巷抽采量大[2],但岩巷工程量大且后期维护难度大;高位钻场工程量相对较小,抽采效果好[3-4],但存在钻孔有效利用率低,钻场内瓦斯管理难度大、安全隐患多等诸多缺点。

近年来,随着定向钻进技术的快速发展,顶板裂隙定向长钻孔代替高位钻场进行采空区瓦斯治理成为新趋势[5-7]。但受困于钻进设备及钻进技术,大埋深岩层一次性成孔直径均在150 mm以下[8]。“定向先导孔+扩孔”施工工艺可以扩大钻孔直径,但需重新下钻进行多次扩孔,不仅施工工序繁杂、成孔工期较长,而且会对钻孔周边岩石造成多次扰动和伤害,易造成钻孔塌孔[9-15]。为此,笔者从影响负角度大直径长钻孔高效成孔因素及抽采效果出发,通过理论计算分析优化了钻孔设计参数,并在软岩内进行了一次性成孔直径153 mm的千米长钻孔工程实践,取得了较好的抽采效果,实践成果对今后大直径定向长钻孔施工具有一定的指导意义。

1 大直径长钻孔优化设计

1.1 钻孔布孔层置选择

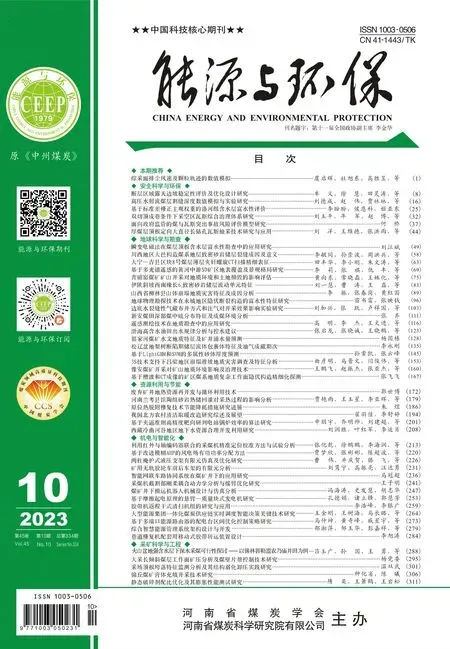

根据具体施工地点,选择合理的布孔层位是实现大直径定向长钻孔高效成孔的基础。以鹤煤三矿4101工作面为例,该工作面开采二1煤层,煤层直接顶由砂质泥岩、粉砂岩、泥岩、细粒砂岩组成,厚度18.68 m;基本顶为中粒砂岩,厚度1.25 m,中粒砂岩灰浅灰色,以石英为主,次为暗色矿物分选中等,硅质胶结含泥质团块裂隙充填方解石脉。4101工作面综合柱状如图1所示。

图1 4101工作面综合柱状Fig.1 Comprehensive histogram of No.4101 working face

随着工作面回采,覆岩垮落下沉填充采空区,稳定后形成“竖三带”、“横三区”裂隙发育区域,这些裂隙为瓦斯提供了运移通道及赋存空间。由于瓦斯密度相对空气较小,大量瓦斯聚集在离层裂隙带内,因此离层裂隙带是钻孔最佳的布置区域。

在竖直方向,依据关键层理论[16],在相同开采条件下,关键层是影响上覆岩层弯曲破坏范围的主要因素。由于关键层岩层强度及厚度不同,其下沉挠度值不等,最终会因变形不同步而产生动态离层裂隙。采用加权平均法计算岩层裂隙宽度[17]:

(1)

式中,Δp为岩层极限拉伸变形加权平均值;mi为所要计算岩层距开采层的垂直高度;Δi为所要计算岩层的极限拉伸变形值,煤0.002~0.003,砂岩、砾岩0.003~0.004,泥质岩0.006~0.010。

采场上覆岩层某一高度h处的垂直裂隙平均宽度用Bp表示[18],其计算公式为:

Bp=0.424 2×(480m/h-2Δp×103)

(2)

式中,m为开采煤层的厚度;其他参数意义同式(1)。

利用式(1)和式(2)可以计算工作面二1煤层覆岩各岩层垂直裂隙的平均宽度。根据垂直裂隙宽度,将裂隙宽度在42~176 mm的岩层划分为冒落带,13~41 mm的划分为离层裂隙带,小于13 mm的划分为弯曲下沉带。由以上分析可知,冒落破碎带范围为煤层直接顶砂质泥岩层至第9层的砂质泥岩,高度26.01 m;裂隙带范围为第10层粉砂岩至第15层砂质泥岩,高度为57.37 m。

在水平方向,随着工作面的推进,会形成一个形状类似“O”形的椭圆裂隙带。“O”形圈离层区宽度d≈0.8l,l为回采期间顶板的初次来压步距,取34.5 m。计算得椭圆裂隙带宽度为0~27.6 m。

为了进一步确定裂隙带高度,采用FLAC3D进行了数值模拟,模拟采用摩尔—库仑模型,在赋参数时采取各煤岩层各向同性且属性均匀的简化措施。可以看出,从采空区边缘向中心下沉幅度逐渐增大,煤层底板向上约30 m下沉量在0.045 m以上,为冒落带。煤层底板向上约60 m下沉量在0.015 m以上,为裂隙带。与理论计算“三带”高度基本一致。

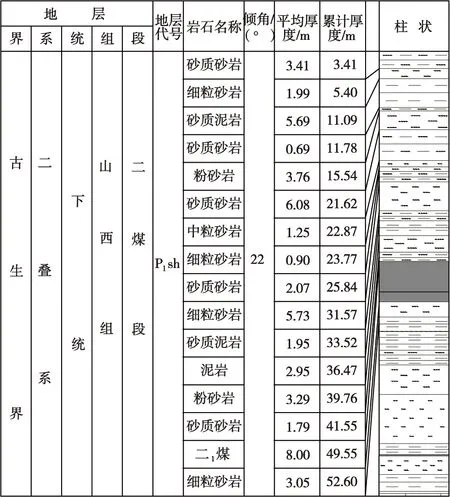

由瓦斯运移规律可知,裂隙带上部的离层裂隙是瓦斯主要存储场所,而下部的穿层裂隙是瓦斯的运移通道。由于4101工作面覆岩砂岩层与泥岩层交替存在,覆岩垮落沉降后裂隙较为发育,裂隙带下部的裂隙宽度在40 mm以上,与采空区联通能力较强,容易抽出采空区瓦斯。位于煤层上部第11层砂质泥岩层位合理,另外该岩层相对硬度较小,能大幅减小钻进阻力,实现快速钻进。综合考虑,钻孔层位选在沿砂质泥岩与粉砂岩交界面钻进,层位距离煤层顶板约30 m,布孔层位如图2所示。

图2 大直径定向钻孔布孔层位示意Fig.2 Schematic diagram of hole layout layers for large diameter directional drilling

1.2 钻孔参数设计

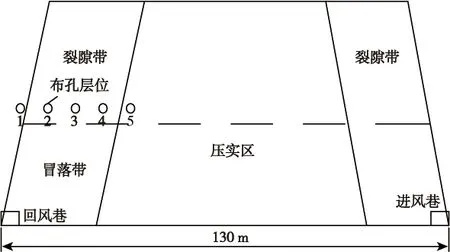

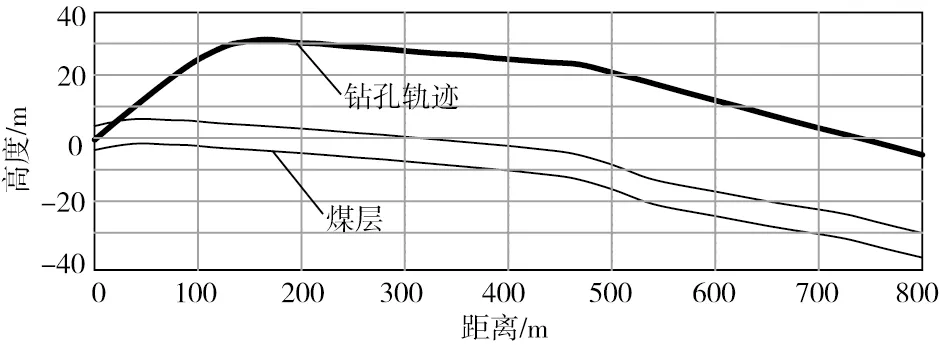

此次累计施工5个钻孔,钻孔主孔1号孔试验长度980 m,其余4个孔长度730 m,一次性成孔孔径153 mm以上。钻孔水平方向距4101工作面回风巷巷帮2~36 m,垂直方向距二1煤层顶板29~31 m。受工作面煤层赋存的影响,钻孔整体成负角度施工。为了确保钻进期间顺利排渣,降低钻进阻力,钻孔轨迹尽量避免大曲率变化,具体参数见表1。以3号孔为例,剖面轨迹如图3所示。

表1 钻孔设计参数Tab.1 Drilling design parameters

图3 3号定向钻孔设计轨迹剖面示意Fig.3 Schematic diagram of design track section of No.3 directional drilling

2 钻具及配套设备选型

为了满足在砂质泥岩中施工大直径长钻孔的需要,考虑施工现场环境,采用先进的ZYWL-23000DS型煤矿用双履带全液压定向钻机。该钻机采用双液压马达驱动动力头,额定输出扭矩达到23 kN·m。采用双油缸—双活塞杆大行程推进机构,最大推进/起拔力达到400 kN。配套BC800型双液压马达泥浆泵,泵车输出流量可在0~800 L/min内无级调节,最高输出压力达到10 MPa[19-20]。

3 钻孔施工关键技术

主要施工工序包括开孔、封孔、钻进、退钻、开分支孔等。钻具组合为用φ153 mmPDC钻头+φ103 mm无磁钻杆+φ103 mm通缆钻杆定向钻进,由于为一次性成孔,不需要进行二次扩孔。

3.1 开孔参数误差控制技术

由于大直径钻孔自煤体内开孔,为防止煤孔段损坏,需用封孔管将煤孔段进行注浆加固,封孔段长约40 m。由于测量探管在封孔管内无法进行方位测量,开孔倾角15°钻进时,受钻杆及钻头影响快速下垂。为保证测量精度,在长距离封孔段只取倾角,在测量探管段伸出封孔管6 m以上距离,用此处的方位角覆盖从孔口到可测量处的方位角数值。通过记录所有倾角值,在可定向测量的位置进行修正。

3.2 负角度钻进防卡钻技术

负角度大直径长钻孔施工期间,随着钻孔长度的增加,钻杆与孔壁的接触面积增加;随着钻孔孔径的增大,钻进期间出渣量也大幅增加。这两方面原因都直接增大了钻进阻力,如果处理不当,直接影响钻进速度,甚至造成卡钻。

针对该问题:①设计钻孔时避免大曲率的“V”字形轨迹,减少钻杆与孔壁接触面积的同时,防止钻孔液出现涡旋,导致煤粉堆积。②优选钻进设备。大孔径长钻孔施工要求钻机要有与钻进阻力相匹配的大扭矩驱动动力头,并具有较大推进(起拔)能力。配备800 L/min大流量可变级调节性泥浆泵,增大钻孔液出口流速,配合深槽螺纹钻杆,通过增加钻孔液的回旋速度加大其对煤粉的扰动能力,使煤粉处于悬浮状态,大幅度提高排渣能力。③钻进期间,随时观察钻进压力,正常钻进压力在4~6 MPa,遇到软分层后压力极不稳定,压力下降至3 MPa左右时,钻进速度会明显加快。若出现返渣颗粒变大、返渣量增加,必须停止钻进、反复洗孔,直至返渣变小到无,返出清水。

3.3 精确轨迹控制技术

定向钻孔利用随钻测斜仪及造斜钻头控制钻孔轨迹。随钻测量系统采用探管孔外持续供电技术,增加探管可靠性。在施钻过程中,必须定量控制工具面向角。①在往复钻进过程中,钻机必须实现转动与制动功能联锁,保证退送钻杆期间钻杆不转动;②为了避免停泵造成工具面向角反扭角改变,每次调节完工具面向角后,需反复拉动钻具以释放反扭力,使工具面调节值尽量接近实际工具面值,减少反扭矩对钻孔轨迹控制的影响,从而保证钻孔轨迹精确度。

3.4 综合防塌孔技术

随着钻孔孔径以及排渣水压的增加,钻孔越容易塌孔。为了避免大直径定向长钻孔出现坍塌造成钻孔抽放效果差,主要采取了以下防治塌孔的措施。

(1)调整合理的钻孔液压力。钻孔液除了带走钻屑、冷却钻探、润滑钻具和钻头外,还可以起到改变井壁压力、缓解地层压力的作用。由于钻孔均在泥岩中钻进,根据钻孔埋深及砂质泥岩的力学特性,调整钻进供液压力为5 MPa左右,钻进时使孔壁受力平衡,避免水化膨胀等破坏孔壁稳定性。

(2)下套管。在岩石破碎段下套管,由套管来承担围岩作用于孔壁上的外力,减小钻孔的变形量和破坏程度。套管上打有抽放瓦斯的小孔,根据现场经验,以射孔导致的抗压裂强度减小20%时的射孔密度为宜,可以兼顾抽采与强度要求。

4 钻孔成孔及抽采效果分析

4.1 钻孔成孔参数

1号孔为本次钻孔施工成孔中的最深孔,深度达到1 071 m,孔径153 mm,施工钻孔终孔距离煤层顶板29 m;2号孔孔径153 mm,孔深730 m,施工钻孔距离煤层顶板30 m;3号孔孔径193 mm,钻孔距离煤层顶板30 m,施工中500 m处遇地质钻孔出现不返水现象退钻;5号孔孔径153 mm,施工钻孔距离煤层顶板30 m,施工至490 m处遇含大块砾石泥质软岩,钻孔轨迹控制困难退钻。

4号孔施工主孔1个,主孔孔深753 m,孔径153 mm,施工钻孔距离煤层顶板30 m。分支孔2个,对3号、5号孔进行了补充延伸。其中,1号分支孔,钻孔距离煤层顶板30 m,400 m处开分支,分支孔长320 m;2号分支孔,钻孔距离煤层顶板30 m,350 m处开分支,分支孔长500 m。

4.2 抽采效果

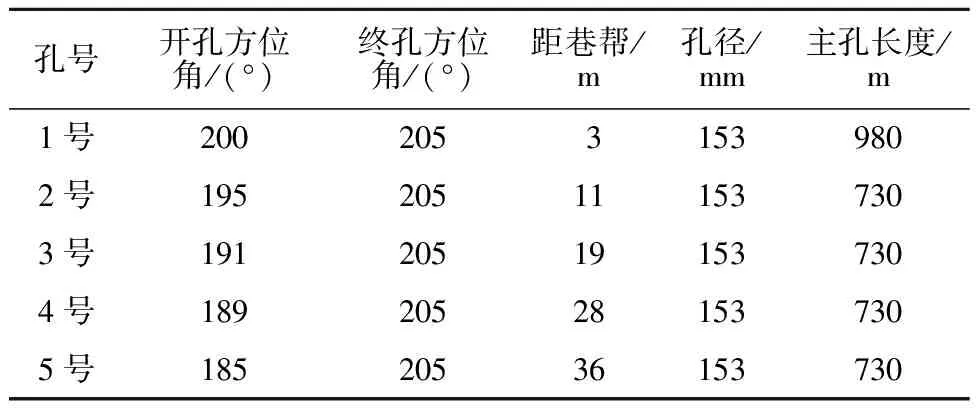

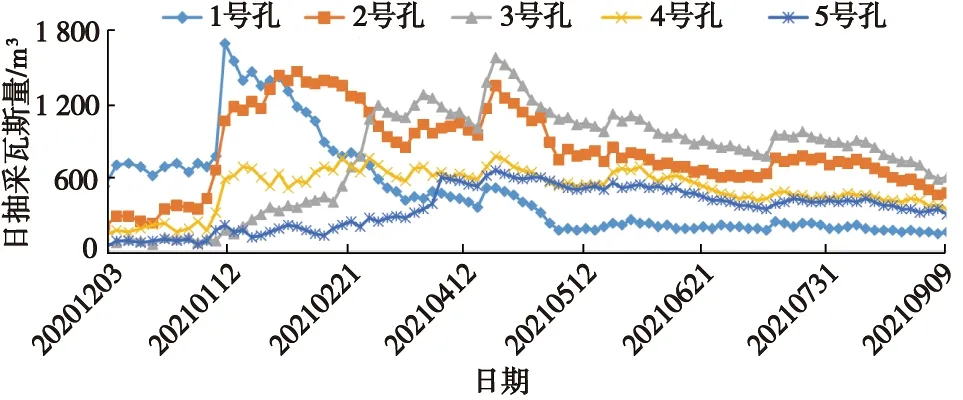

4101工作面大直径定向长钻孔于2020年7月10日开始施工,至11月25日钻孔工程全部结束,2020年12月开始正规带抽。回采初期,由于回采进度慢,顶板覆岩沉降速度慢,裂隙不发育,整体抽采量较小,具体抽采参数如图4所示。

图4 4101工作面大直径定向钻孔抽采数据Fig.4 Large diameter directional drilling extraction data of No.4101 working face

从图4可以看出,1号钻孔在工作面回采初期抽采纯量高,抽采效果较好,单孔瓦斯日抽纯量最高为1 699 m3,但因距巷道近,后期巷道受压裂隙发育,钻孔漏气量增大,抽采浓度衰减快。2号钻孔沿倾向距离巷帮18 m处,位于“O”裂隙带中部,裂隙发育较好,钻孔抽采纯量较稳定;3号孔因钻孔长度相对较短,前期基本无抽放量,随着回采裂隙发育至终孔处,日抽查量快速上升,并超过2号钻孔。4号、5号钻孔靠近压实区,抽采浓度高但抽采流量较小。可见,2号、3号钻孔层位为今后顶板定向钻孔最优位置。

4101工作面自2020年10月开始正式回采,至2020年12月推进约65 m后,定向钻场流量逐渐上升,日抽放量达到4 896 m3峰值后逐渐下降。生产期间,工作面配风量约1 200 m3/min,平均日推进度2.4 m,平均日产煤量4 300 t。回采期间上隅角最大瓦斯浓度0.35%,平均瓦斯浓度0.28%;工作面最大瓦斯浓度0.32%,平均瓦斯浓度0.22%;回风流最大瓦斯浓度0.33%,平均瓦斯浓度0.25%,平均风排瓦斯量3.12 m3/min。未出现瓦斯超限等异常现象,实现了安全高效回采。

5 结论

(1)通过对煤层顶板覆岩岩性、采空区覆岩垮落后裂隙发育规律以及瓦斯运移规律进行综合理论分析,确定定向长钻孔层位为顶板以上30 m处的砂质泥岩中。

(2)根据大直径千米长钻孔的钻进需要,选用了扭矩23 kN·m、推进/起拔力达到400 kN的大功率钻机,并配套800 L/min大流量泥浆泵,为钻孔成功实施奠定了硬件基础。

(3)钻进过程中,使用了开孔参数误差控制技术、负角度钻进防卡钻技术、精确轨迹控制技术以及综合防塌孔技术,钻进速度最高达到129 m/d,单孔成孔长度达到1 071 m,实现了直径153 mm定向钻孔一次性成孔,沿走向一次性覆盖整个工作面。

(4)大直径定向长钻孔抽采效果显著,实践成果为类似突出矿井瓦斯治理提供了支撑。