原位热脱附修复技术节能降耗措施研究进展

朱 煜

(上海申环环境工程有限公司,上海 200092)

目前,土壤污染已成为全球重要的环境问题。2016年发布的《“十三五”生态环境保护规划》显示全国土壤总超标率达16.1%,其中耕地土壤超标率19.4%,工矿废弃地土壤污染问题突出[1]。鉴于土壤污染问题严重威胁人体健康和生态环境,因此对能够高效处理污染土壤的修复技术需求非常强烈。

原位热脱附(In-Situ Thermal Desorption,ISTD)技术是一种高效的污染土壤修复技术,其通过加热升高污染区域的温度,改变污染物的饱和蒸气压及溶解度等物化性质,增加气相或者液相中污染物的浓度,使污染物被汽化抽提出来[2]。ISTD技术能够处理氯代烃、苯系物、石油烃类、汞、农药、多氯联苯(PCBs)、二噁英等多种污染物,且对不同类型的污染土壤修复均具有较强的适用性,在焦化厂、钢铁厂、煤制气厂、地下油库、农药厂等各类工业有机污染场地被广泛应用[3]。美国环保署超级基金报告统计结果显示,ISTD的工程应用逐年增加,1982—2004年ISTD技术在所有土壤修复项目中的应用率仅为1%,2015—2017年增至5%[4]。

尽管ISTD技术具备修复效率高、适用性强、无反弹效应等优点,但其能耗问题非常显著。由于加热过程中土壤、水分等也会消耗能量,数据显示ISTD修复工程中能源成本占比高达60%~80%,因此高能耗导致的应用成本升高成为ISTD技术应用的主要瓶颈问题[2]。目前,国内针对ISTD修复技术的工程应用研究较多,但关于ISTD技术及装备的节能降耗研究还较为缺乏。因此,本文基于对ISTD系统能耗和国内外典型工程案例的分析,总结了影响能耗的关键因素,系统的梳理并提出了主要的节能降耗措施,以期为降低ISTD技术的工程应用成本提供理论依据和技术支撑。

1 系统组成与能量分析

1.1 系统组成

ISTD的系统组成主要包括加热系统、抽提和处理系统以及其他辅助单元[3-5]。加热系统通过升温对受污染区域进行加热,常用的加热系统包括电阻加热(ERH)、热传导加热(TCH)和蒸汽强化抽提(SEE)[5-6]。ERH通过在土壤中直接安装由多个电极组成的电极网络,从而形成电流回路将电能转换成热能升温[2]。TCH可分为燃气加热(GTR)和电加热(ETR),其在土壤中安置热处理井,通过热传导向地下输入热量使土壤中的有机污染物发生挥发和裂解反应[3]。SEE主要是依靠注入土壤的高温蒸汽液化放热,从而实现土壤中有机污染物的脱附[5]。

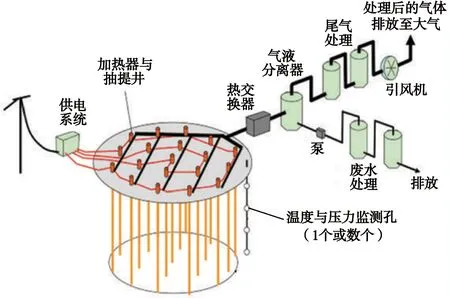

抽提和处理系统主要作用是将污染物从地下抽出,然后分离处理。抽提系统一般在加热井旁配备竖直抽提井,然后在引风机的作用下将空气和汽化的污染物吸入系统[3]。考虑到污染物汽化后会因浮力上升至土壤浅层,该系统需配备水平抽提管以避免污染物蒸汽逸散进入大气。此外,该系统还布设温度和压力监测井等,以对温度、电压、真空度、流量和地下压力等各项数据进行监测,从而能够实时评估修复效果和能源消耗,确保及时进行相关参数的调整。其他辅助单元包括数据收集及控制系统[3]。典型的原位热脱附的工艺系统如图1所示。

图1 原位热脱附系统示意Fig.1 Schematic diagram of ISTD system

1.2 能量分析

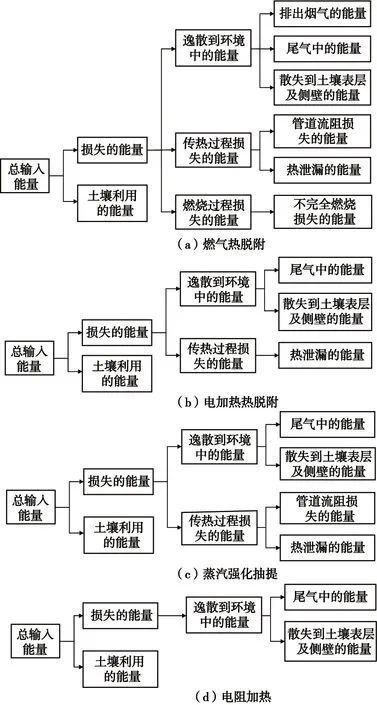

在ISTD修复过程中,能量主要分为2部分,即土壤利用的能量Q土壤利用和损失的能量Q损失(图2)。其中,Q土壤利用主要用于土壤和地下水的升温,水汽化以及污染物挥发、热解,Q损失则与加热系统的选择相关[7]。由图2可知,不同ISTD技术均存在被抽提尾气带走的能量损失(Q尾气损失)以及向土壤表层及侧壁散失的能量损失(Q散热损失)。Q尾气损失主要受尾气温度、组分及其浓度的影响,尾气温度的升高,导致尾气中有机污染物和水蒸气浓度增大,进而会增加Q尾气损失。Q散热损失主要受土壤加热温度和保温材料性能的影响,土壤加热温度越高,土壤与外界空气的温差越大,Q散热损失越大;保温材料的导热系数越低,阻止热量扩散的能量越强,Q散热损失越小[3-7]。

图2 原位热脱附能量流向Fig.2 Energy flow diagram of ISTD

GTR和SEE都需要通过热流体(高温气体或蒸气)将热量传输到地下以加热土壤,而流体在井管内流动过程中受流体性质、流动状态与井管性质的影响,会产生流阻损失[8]。根据流体力学规律,井管的长度越长、直径越小、井壁越不光滑,流体的压强、流量、速度越大,流阻损失越大。此外,GTR、ETR和SEE在通过热传导进行传热时,均会产生热泄露,即散发到周围环境的热量[7]。根据冷却传热理论傅里叶定律(Fourier′s Law)和牛顿定律(Newton′s Law),GTR中燃烧器和连接加热井以及燃烧器的管道,SEE中连接水蒸汽发生器和加热井的管道和ETR中暴露在空气部分的加热棒长度越长,导热系数越高,热泄露损失的能量越大。

进一步对比GTR和SEE发现,GTR燃烧产生的高温气体在加热土壤后会被排出,而SEE加热土壤的高温蒸气直接喷射进入土壤,直接被抽提井抽出,因此GTR的能量损失还包括Q烟气和Q不完全燃烧[7-9]。其中,Q烟气主要受燃烧产生的高温气体的温度、组成,加热区域土壤的温度、比热容影响。在热脱附过程中,随着土壤温度逐渐升高,高温气体被利用的比例降低,Q烟气也会逐渐增大。Q不完全燃烧主要由空燃比决定,根据燃烧情况采用适当的过量空气系数可以避免这一能量损失。根据现有研究[9],在GTR中Q散热损失占Q总的5%~8%,高温烟气排放损失的热量Q烟气损失占比10%~20%,Q尾气损失占比5%~20%,Q热泄露和Q流阻损失占比10%~20%。

2 应用案例分析

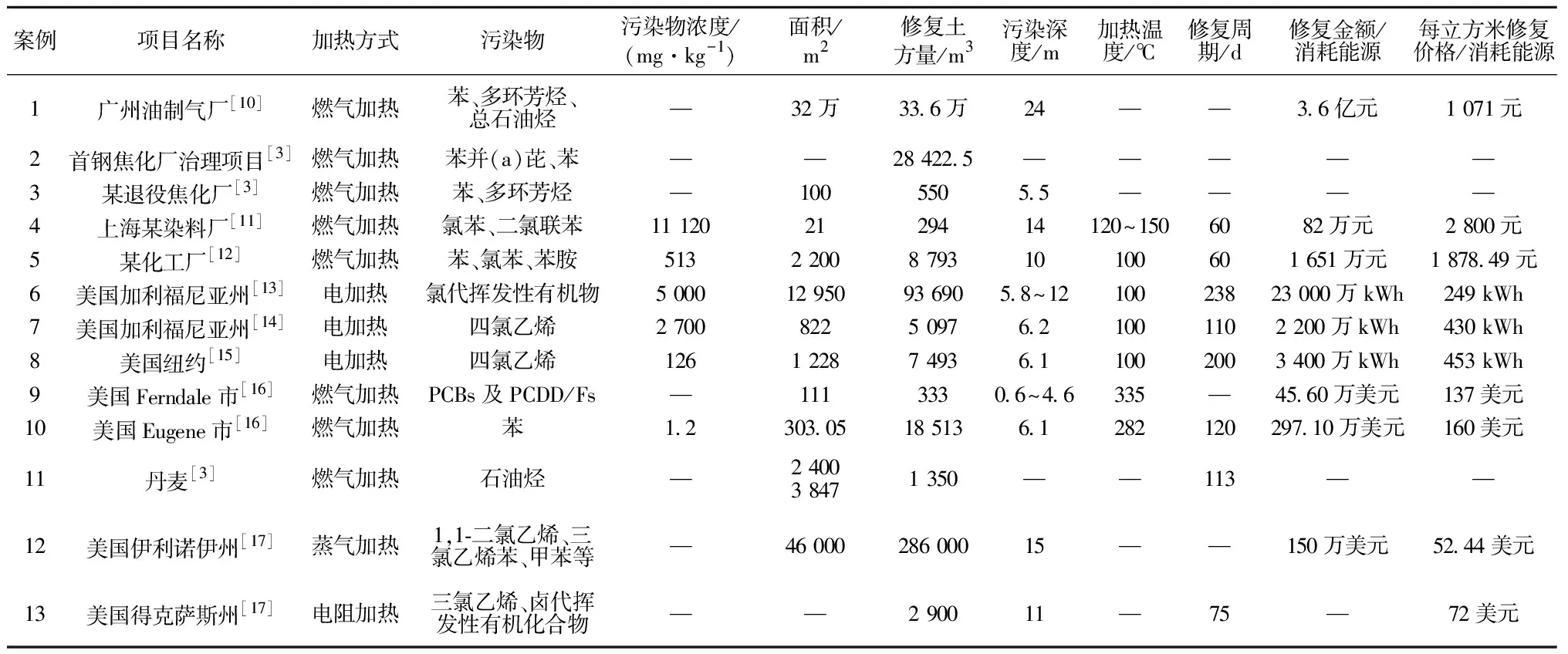

ISTD技术作为一种相对高效、成熟的污染土壤修复技术,在全球已有很多成功应用案例,本研究对国内外原位热脱附的典型工程案例进行汇总,分析了不同案例的土壤修复成本和能耗水平,结果见表1。

表1 国内外典型工程应用案例Tab.1 Typical engineering application cases at home and abroad

由表1可以发现,国内外在ISTD修复技术的应用上存在明显差异。在修复成本方面,国外ERH的修复成本一般不超过130美元/m3,TCH的修复成本在130~200美元/m3,SEE的修复成本低于60美元/m3[18]。国内目前较多采用GTR技术,修复成本为400~2 000 元/m3,个别场地甚至高达2 800元/m3(案例4)。此外,由于目前国内修复工程大多引进国外设备,电费、燃料费等能源费用也高于国外,造成国内ISTD修复工程的建设和运行成本都相对较高。修复规模也是工程成本的重要影响因素之一,规模越大,能耗和成本也相对越低。对比美国加利福尼亚州的两个电加热修复项目(案例6和案例7)发现[13-14],相同的加热温度条件下,即使案例6的修复方量远大于案例7,但得益于规模效应,其能耗比案例7更低。此外,对比分析案例发现,污染程度、面积和土壤质地的不同,修复成本浮动范围也较大。

在修复面积方面,国外ISTD修复工程以中小型污染场地居多。2010年环境安全技术认证项目(ESTCP)报告显示,121个修复工程中面积小于4 000 m2有117个,其中小于1 000 m2的污染场地占比超过66.7%。但近年来调查发现,ISTD应用于大型修复项目的案例也逐渐增多,国外最大的原位电加热修复项目修复面积达到12 950 m2(案例6)[13],原位蒸气热脱附项目的修复面积达46 000 m2[17](案例12)。相比于国外,我国已成功将ISTD修复技术应用于修复方量达数十万方的大型场地,如案例1的广州油制气厂修复面积高达32万m2,是目前国内最大的原位燃气热脱附修复项目。

从工程案例的实施过程来看,为了指导和优化修复工程的开展,国外研究者在污染物分布与水文地质的高精度刻画、模型构建与数值模拟方面进行了深入研究。美国加利福尼亚州的场地修复项目(案例7)通过应用建模分析计算修复所需能量及其流向,发现工程实际投入能量2 200万kWh,其中45%用于将地下土壤加热至目标温度,53%用于蒸发地下水,此外由于污染物燃烧释放了一定热量,导致总消耗能量略低于模型分析的2 650万kWh[14]。纽约布鲁姆县修复项目(案例8)通过精细刻画污染物分布与水文地质特征得出了污染物迁移转化参数,目标修复区域经过多阶段野外勘探和测试,通过膜界面探针(MIP)和土壤样品的实验室分析,形成了有关土壤中四氯乙烯存在的性质和浓度的高密度数据,创建了精确的三维可视化来表征修复区域中四氯乙烯的质量分布;再结合有机碳分析和实验室实验,得出了特定地点的吸附分配系数,结果可支持污染区域的热脱附修复精准控制[15]。我国虽然引进热脱附技术较晚,但工程应用发展较为迅速,相关模拟研究也已取得一定成效。田垚等[19]对热脱附加热进行建模分析并进行了加热条件优化;朱焰等[20]建立了依据土壤性质和加热温度的能量与热量平衡模型。

总体来说,目前国内外研究主要集中在污染物脱附效果,而在节能降耗方面的研究略显不足,工程实际实施过程中也较少考虑节能降耗相关措施。而在国内外大规模ISTD的应用趋势下,采取节能降耗措施可以节省大量能源成本,降低温室气体排放,具有显著经济和环境效益。

3 能耗影响因素分析

对于单个ISTD修复项目,加热系统设置的目标处理温度、加热持续时间是影响单位修复土壤能耗的主要因素。此外,由于抽提系统所消耗的能量约占总消耗能量的30%[11],抽提效率也是系统能耗的关键影响因素。

3.1 目标处理温度

通过国内外案例分析发现,目标处理温度最低为100 ℃,最高为335 ℃[16]。对比污染物种类可知,大多目标处理温度略低于该场地污染物的沸点,这可能是因为蒸气压降低、污染物裂解、氧化以及污染物共沸让污染物在低于沸点时就可以被汽化抽提。当存在流动气流时,蒸气压会显著影响气相中馏分的分配,当蒸汽压从133 kPa降低至0.42 kPa时,苯并(a)芘的沸点从500 ℃降低到300 ℃[21],进而导致污染物在低于常压沸点时即开始沸腾。污染物在土壤中也会发生化学反应,当土壤中含有一定氧气时污染物易发生氧化反应生成沸点较低的氧化物,缺氧时污染物受高温影响化学键断裂生成高反应性自由基,经过脱氢缩合低聚反应生成焦炭等物质,导致污染物所需目标处理温度降低。例如,在美国得克萨斯州的场地修复项目中,目标污染物三氯乙烯的浓度从5 960~28 500 μg/L降至130~5 900 μg/L,而其他氯代烃,如二氯乙烯、三氯乙烷、四氯乙烯的浓度都有不同程度的提升[21],表明污染物在加热土壤中发生了化学转化。此外,部分污染物加热时发生共沸(2个或多个组分的液体混合物以特定比例组成时,该混合物沸腾温度低于他们各自的沸点),也会使得污染物在低于其沸点时被汽化。因此,在开展ISTD修复工程时,应充分考虑污染物的裂解、氧化和污染物共沸,并根据土壤中的蒸汽压调整目标加热温度,以免温度设定过高造成能源浪费。

3.2 加热持续时间

加热持续时间受土壤质地、加热井间距等影响较大,结合土壤的热力学建模和传热学原理可知土壤质地主要的热力学影响因素为土壤含水率、地下水流速和土壤导热系数。水的比热容较高,在土壤上升至100 ℃之前,大部分热量用于升温土壤孔隙中的水至沸点以及满足其汽化潜热,因此含水率越高,加热所需时间越长。地下水流速也会影响加热所需时间[9],流速越快,相同时间内地下水带走热量越多。研究表明,当止水帷幕没有完全封闭或深度不足时,地下水会不断从帷幕破孔或帷幕底部为加热区域土壤持续补水,进而降低土壤升温速率,延长加热时间[22]。由于土壤加热过程中热量需从加热井附近区域传导至远离加热井区域,因此土壤导热系数越低,加热井间距越大,热量在地下传导会越慢,热量传递至监测点所需时间也越长。关于确定加热持续时间的技术方法相关文献很少,已有ISTD修复工程大多依靠检测土壤温度,收集临时和确定性土壤样品,检测其中目标污染物浓度是否符合标准,以判断是否需要继续加热,但这种存在滞后性的检测手段和较为粗放的运行方式容易造成能源的浪费。因此,在开展ISTD工程时,可通过模型构建与数值模拟精准确定所需加热持续时间,从而节能高效的修复污染场地。

3.3 抽提效率

加热期间,大多数案例更关注土壤温度的时空变化和污染物的最终去除效率,对抽提效率即单位能耗下的抽提气体体积的关注较少,但抽提效率对能耗与污染物脱附率的影响不容小觑。抽提效率受土壤渗透性影响,渗透系数越小,抽提阻力越大,抽提效果越差。土壤渗透性受土壤类型、土壤粒径和孔隙率影响。不同土壤类型其渗透系数相差达104倍,粉质黏土、粉细砂、中粗砂、风化黄铁矿的平均渗透系数为2.94×10-6、1.29×10-4、3.85×10-3、1.43×10-2cm/s[23]。对于渗透性较好的土壤,土壤气相中的VOCs、SVOCs更容易被抽提,去除率也更高[24]。蒋村等[25]研究发现不同土壤粒径对抽提效率具有明显影响,土壤粒径越小,废水中氯苯增加速度越快,土壤抽提效率越高。当土壤类型和粒径一定时,土壤孔隙率的增大也会提高抽提效率。此外,由于土壤中土壤裂隙、根系通道和虫洞等大孔隙优先通路的存在,导致优先通路附近污染区域会被优先修复,而优先通路以外的污染区域修复效果有限。因此,在设计抽提功率时,须考虑地质类型、优先通路对抽提效果的影响[26-27],使得渗透系数较小、孔隙率较低的土壤中污染物也能被高效去除。而针对渗透系数较大的土壤,可适当降低抽提功率以节能降耗。

4 节能降耗措施

由ISTD的能量平衡分析可知,ISTD系统可通过降低总输入能量和提高能量利用率来降低整体能耗。降低总输入能量主要通过精准控制,或耦合其他技术以降低目标加热温度和缩短加热持续时间。提高能量利用率可通过回用尾气中的热量及其中的有机物热值、回用被排出烟气的能量、强化传热等方式进行节能降耗。

4.1 降低总输入能量

4.1.1 精准控制

基于前文影响因素分析,可以看出土壤加热温度、加热时间和抽提效率均与污染物分布特征、水文地质特征有关。在ISTD系统中,可基于污染场地的污染特征(污染物种类和污染物浓度)和水文地质特征(土壤性质与地下水分布)的差异性,在不同加热阶段实时调节加热系统(GTR中高温气体的温度、压强、流量;SEE中高温蒸气的温度、压强、流量、浓度;ERH中的电流;ETR中的功率)以实现精准控制,从而用更少的能量实现相同的土壤修复效果。

针对单一加热井单一污染物分布和水文地质特征,可通过精准控制不同加热阶段的加热温度来降低能耗。Xu等[28]提出一种以恒定的温度变化率和恒定的水分体积变化率完成加热的控制策略,并采用数值模拟的方法计算发现,该策略与恒定过量空气系数控制策略相比能耗减少24%。Zhai等[29]提出了一种模糊协调控制策略,即通过特定的规则和函数将输入的土壤温度、土壤含水率、加热井相对位置转化为燃烧器和加热井所需的出口温度,再根据输出的数值调整燃烧器产生的高温气体流量和温度,通过数值模拟的方法计算发现,该策略与恒定过量空气系数控制策略相比能耗减少48.7%。Heron等[13]采用三级加热,以去除不同类型的污染物,即1级低温加热(70~90 ℃)去除煤焦油,2级中温加热(约100 ℃)去除苯系物和萘,3级高温加热(> 100 ℃)实现对高沸点VOCs(如高分子量多环芳烃)的去除,结果显示能耗被有效降低(表1中案例6)。Gorm等[14]采用了14 d升温(输入功率缓慢提高到900~1 000 kW),71 d固定温度运行,15 d受控冷却的三段加热,使土壤在110 d内加热到目标温度(100 ℃),通过精准控制实现了降低能耗的目的(表1中案例7)。

针对单一加热井复杂污染物分布特征和水文地质特征,即不同深度的土层含水率和污染物浓度、分布不同,加热到目标温度所需的能量不同,可通过分层控温的方式进行精准控制,在保证不同深度土层温度场均匀的同时实现能源节约。采用ERH时,可通过电极井下层的加热区填充导电的加热区填料及设置电极,在加热区上层填充绝缘的非加热区填料,实现对加热井进行分段控温[30-33]。采用ETR时,可通过控制不同深度加热棒的加热功率进行分段控温。

针对多个加热井,由于不同加热单元之间热量与水分迁移的相互影响导致存在区域中心温度大于边界温度的问题,可通过建模计算在温度梯度、压力梯度和湿度梯度的作用下整个加热区域的水分迁移汽化过程,及其对土壤温度场的影响,以实时调整加热功率及加热井的加热温度,实现整个区域的温度场均匀控制。鉴于土壤加热是一个多介质、多组分、多相流的传热传质过程,其影响因素较多,包括热脱附温度、热脱附时间、土壤质地、热导率、热扩散率、土壤含水率、加热井间距等,污染物性质和土壤理化性质也会随加热时间和温度产生变化,因此对土壤的精准热力学建模和加热器的精准控制要求较高[21]。

4.1.2 技术耦合

由于土壤加热过程中伴随着复杂的物理化学反应,而技术耦合可差异性的处理不同于地质中的不同污染物,进而强化水热裂解、氧化以及汽化等反应[34]。对于水文地质条件差异性较大的污染场地,可将ISTD技术与低温蒸汽注射技术联用。其中,ISTD技术用于处理渗透性较差的污染土壤和包气带中难降解的有机污染物,蒸汽注射热脱附用来处理渗透性较高和地下水流较快的区域以及饱和区中的有机污染物,从而避免了单一高温热脱附能耗高的瓶颈问题。在ERH与蒸气注射技术联用的案例中,土壤处理6周后,污染物去除率增加了1 000倍[35]。对于污染物含有较多高分子烃类的污染场地,可采用化学氧化与ISTD技术联用,其中氧化剂的高活性会破坏高沸点多环芳烃,降低目标加热温度,加热也会也会提升氧化剂的活化效率。Yukselen A Y等[36]研究了不同温度下活化过硫酸盐降解高岭土和冰碛土中的PCBs,发现当温度从23 ℃上升至45 ℃,反应24 h后,PCBs的去除率从22.5%上升至92.6%。此外,还可采用生物修复与ISTD技术联用,ISTD技术可以增强有机物在土壤中的解吸能力,提高污染物的微生物可降解性,同时环境温度的提高也会强化污染物的微生物降解过程[37]。Marcet等[38]研究了原位加热条件下微生物对四氯乙烯的脱氯行为,结果表明,当温度从15 ℃上升至43 ℃,还原性脱卤基因的丰度增加1.0~1.5倍。上述研究表明,耦合热处理可明显提升污染物的去除率和降低成本[35-38]。

4.2 提高能源利用效率

提高能源利用效率是指在总输入能量中提高能量利用率并降低能量损失。提高能量利用率的主要方式包括:①通过设置伴热抽提管道或尾气回烧管道,以回用尾气中有机物的热值;②通过将烟气通入未开始运行的加热井、或通过换热器预热通入燃烧器的空气,或直接把烟气当作空气通入燃烧器,以回用烟气中的能量;③通过优化加热井以强化传热与物质迁移[3-7]。

4.2.1 回用尾气

在GTR中,设置伴热抽提管道是指在加热井附近安装一个小型抽提管,将抽提出的尾气回注到燃烧器中完成尾气的回用[3]。设置尾气回烧管道是指利用加热井中燃烧器所产生的高温,将尾气引流至燃烧器中进行高温燃烧。两者均可有效利用尾气中有机污染物的热值,节省能源消耗的同时降低了废气的处理量和处理成本[3]。尾气中有机污染物浓度受土壤污染程度及运行阶段的影响,在高浓度污染场地热脱附运行初期,伴热抽提管中有机污染物浓度和温度较高,在运行中后期即土壤温度接近污染物沸点时,尾气回烧管中有机污染物浓度和温度较高,而伴热抽提管中有机污染物此时大多已被抽提出来,浓度较低。运行末期,由于拖尾效应,尾气回烧管道中有机污染物浓度较低[39]。此外,在尾气回用过程中,应配置全自动VOCs检测仪实时监测尾气有机物浓度,以动态调整尾气回流比例、燃烧器的助燃空气流量和天然气流量,确保加热井维持在目标温度[40]。赵涛等[41]中试试验发现,伴热抽提后,燃气热利用率达到75%以上,节能的同时提高了污染物处置效率。目前,热抽提管和尾气回烧管的已被成功应用于实际修复工程中(表1中案例2、3)。

4.2.2 回用烟气

在GTR中,高温的烟气可用于余热回用,保有一定热量的烟气可再次通入热脱附系统,进而减少天然气的消耗量[42]。烟气回用可通过将先运行的加热井排出的烟气通入尚未运行的加热井中,以提前预热土壤。如表1中案例11,该场地分成2批次完成了石油烃污染土壤修复,在保证污染物浓度低于修复目标值(100 mg/kg)的同时,能源利用率得到显著提升。回用方法还包括将烟气通入热交换系统以预热通入燃烧器的助燃空气,提高空气初始温度[42-44],或将烟气按一定比例当作助燃空气直接返回燃烧器。Li等[43]通过建模分析对这2种方法进行了比较,发现利用高温烟气对30%的助燃空气进行预热后,能量利用率提升1.2%;烟气直接回流时,能量利用率随着回流量的增加而增加,回流比为0.3时,能量利用率提升7.9%。在相同回流比例下,烟气直接回流比烟气预热助燃空气能源利用率提升更高,但烟气直接回流过程中烟气氧浓度会逐渐降低,需要监测燃烧器点火处的氧浓度以保证燃气完全燃烧。

4.2.3 优化加热井

在GTR中,传统热传导装置—加热井为圆管式,具有加热深度大,单位加热长度输入功率高和加热较为均匀等优势,但也存在传热效率低,加热井出口烟气温度较高等亟待解决的问题。不少研究者提出了一些非传统的加热井构造来提高加热井的传热效率。廖弋雷等[44]提出了一种节能高效的层叠式原位燃气热脱附加热系统,即将热传导装置改为散热板式,散热板内部为曲折反复的弯道,高温气体在内部“之”字形往复前进。该系统有效增大了热传导装置的传热面积和高温气体湍流程度,能够快速有效的加热土壤。牛晓阳等[45]提出了一种污染土壤燃气原位燃气热脱附修复系统,将传统烟气的内进外出改为左进右出,有效增大了高温气体的湍流程度,提升传热效率。然而,井管湍流程度的增强和传热面积的增大虽然可以有效强化传热,但高温气体的温度也会随途经距离的增加而迅速降低,从而导致土壤温度场分布不均匀,引发后续污染物在抽提井中冷却堵塞抽提井、重质非水相液体重新冷凝造成二次污染等严峻问题。因此,在后续研发中应关注不同形式加热井增强传热与温度场均匀的相互关系,以增强能源利用效率的同时降低不同位置土壤之间的温度差异,保证污染物脱附效果。

对于ERH,可采用阳极逼近,优化电极形状的方式节约能耗,提升修复性能。阳极逼近是指通过缩短两极间距来抵消电极极板损耗的电压,从而起到减小能耗的作用。电极形状决定电场强度和分布,相同电压梯度下,柱状电极相比板状电极中心区域电场强度较高,所以优化电极形状可提高有机物向阴极富集的效率,缩短修复时间,从而达到节能降耗的效果[46-47]。

5 结论与展望

随着近年来修复技术可持续性评价的落实与推进,ISTD技术的能耗问题得到了广泛关注。本文充分比较了国内外原位热脱附修复技术工程实施,论述了原位热脱附技术的能耗影响因素,并在此基础上总结了原位热脱附技术的节能降耗措施。研究发现通过积极采取节能降耗措施,可有效降低有机污染土壤处置成本及温室气体排放,提升我国有机污染土壤原位修复技术水平。但目前国内在ISTD技术、设备和工程实施等方面仍缺乏相关理论研究和工程经验,为更好的应用和推广ISTD技术,可重点从以下几方面开展深入研究:

(1)运用物探、膜界面探针、同位素示踪等多种技术手段进行污染物分布与水文地质高精度刻画、以合理确定加热井间距、深度和位置分布。

(2)充分考虑加热过程中土壤含水率、孔隙率、导热系数等物性参数的变化,土壤裂隙、异质性对热量传导和污染物迁移的影响以及污染物在高温影响下的迁移转化作用,构建全过程热传导数值模拟模型;结合小试、中试和实际修复现场相关参数验证和修正模型,从而运用模型得出随时间变化的燃气温度,土壤升温速率、热脱附时间等工艺参数。

(3)研发能够依据回用气体类型、温度、流量、有机物浓度进行燃气流量和助燃空气流量实时调控的燃烧器以及其他余热回用热脱附相关设备,并进行商业化应用。

(4)创新加热井材质、形式、构造以强化加热井传热,提高能量利用率的同时保证土壤均匀加热。