煤矿井下搬运机器人机械设计与仿真分析

冯海涛,史发慧,胡志华

(1.安标国家矿用产品安全标志中心有限公司,北京 100013; 2.常州科研试制中心有限公司,江苏 常州 213000)

当前,我国大部分煤矿井下开采搬运仍然采用自动工作模式,其中各类搬运设备均需要由工作人员进行手动操控作业。但相对来说,井下工作条件极为恶劣,其不仅会影响到开采搬运设备操作效果,还可能会威胁到作业人员的人身安全。因此,推动煤矿井下开采搬运设备自动化发展,降低人工操作需求,提高煤矿井下开采搬运效率及效果已经成为当前研究的重点内容。然而结合实际情况来看,国内外井下自动化设备主要集中在井下救援、开采掘进等领域,而对于开采搬运的相关研究则较少。针对此种情况,介绍一种煤矿井下搬运机器人机械设计,为后续搬运机器人设计开发提供参考,将具有一定的现实价值。

1 煤矿井下标准化搬运策略

为简化搬运机器人的搬运流程,实现灵活运输等目标,结合煤矿井下巷道特殊工况及结构特点,指出煤矿井下标准化搬运策略,具体内容如下。

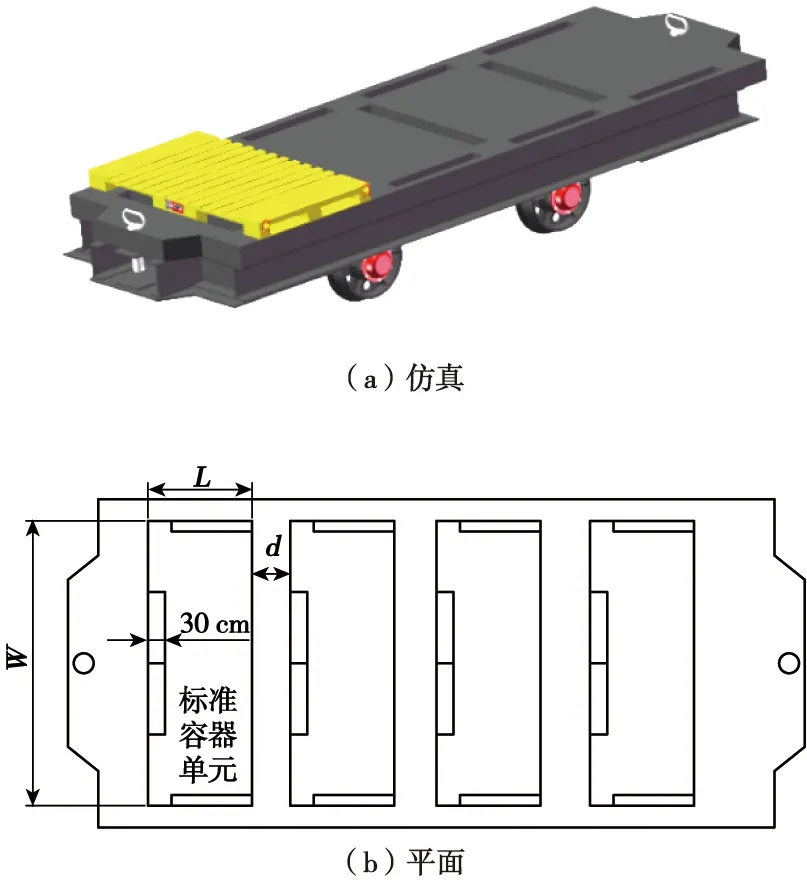

煤矿井下搬运中所涉及的物料种类相对较多,具体设计中难以根据每一种物料设计出专用的搬运设备,所以在设计中为增强搬运机器人的搬运效果,引入标准化、通用化理念[1],构建标准化载具及容器,进而形成标准化载具及容器,如图1所示。

图1 标准化载具及容器示意Fig.1 Schematic diagram of standardized vehicles and containers

图1中,标准化载具上设置有若干个标准化卡槽,每个卡槽均有标准化容器单元组成,相邻标准化容器单元之间间隔距离为30 cm,并根据物料体积特点,设置3种容器规格,分别为S、M、B,对应着小型、中型以及大型容器,容量长度分别为L、2L+d、4L+d,所有容器的宽度均为W。

其次,根据不同的物料类型,标准化容器还可以分为设备型、散料型、长料型以及液体型,分别用于运输设备、散料、长料以及液体,以满足煤矿井下物料多样化运输需求。根据井下运输设备类型差异,可将标准化载具分为有轨型标准化载具和无轨型标准化载具,其中无轨型标准化载具主要由胶轮车载运平台和车头2部分组成,由于采用无人设计,所以可取消驾驶室[2];有轨型标准化载具则与电机机车相连[3-4]。

最后,针对不同规格物料还需采用不同的搬运策略。其中针对小规格物料,采用小型标准化容器打包,采用机械臂在狭窄巷道内进行快速转移和装卸;针对中规格物料,则采用中型标准化容器打包,采用搬运铲板实现快速转运和装卸[5];针对大规格物料,采用大型标准化容器打包,再通过多个机器人协同配合方式进行设备转运工作。

2 煤矿井下搬运机器人总体设计方案

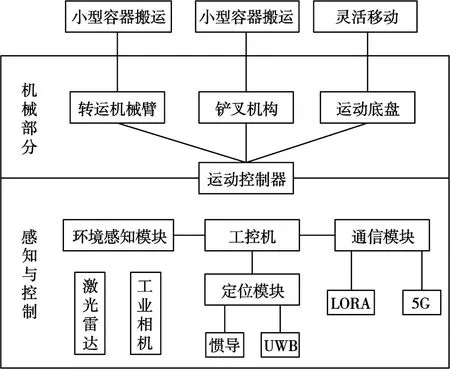

煤矿井下搬运机器人总体设计方案如图2所示。

图2 煤矿井下搬运机器人总体设计方案Fig.2 Overall design scheme of underground handling robot in coal mine

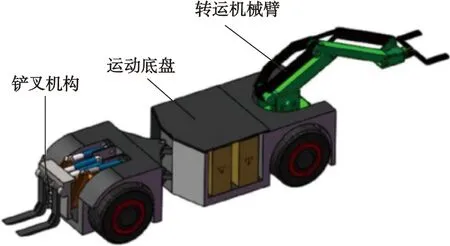

根据煤矿井下标准化搬运策略的相关要求可知,煤矿井下搬运机器人需要具备标准化容器工作机构、巷道内灵活转运的运动底板以及自动化作业控制系统。根据以上要求,提出以下机器人主体设计方案、感知控制系统方案、运动控制器方案。

(1)机器人主体设计方案。煤矿井下搬运机器人主要由转运机械臂、铲叉机构以及运动底板3部分组成,其中转运机械臂主要用于小型标准化容器转运和装卸作业;铲叉机构主要用于中型标准化容器的转运和装卸作业;运动底盘主要采用铰接式底板,可满足煤矿井下巷道灵活转运需求[6]。具体来说,煤矿井下搬运机器人最大搬运质量为5 t,最大移动速度为18 km/h,最大提升高度为1 m。

(2)感知控制系统方案。感知控制系统主要由环境感知模块、工控机、通信模块3部分组成,其中环境感知模块中配置激光雷达和工业相机;工控机中集成定位模块,可实现惯性导航和UWB等功能;通讯模块则采用LORA和5G通信。

(3)运动控制器方案。煤矿井下搬运机器人机械部分与感知与控制部分主要以运动控制器相连,考虑到煤矿井下工作环境极为恶劣,运动控制器选用稳定性更高的PLC控制器。选用S7-1200PLC,该PLC中集成50 KB工作存储器;1MB装载存储器;额定电压为20.4~28.8 V(DC)、85~264 V(AC);IEC定时器,每个定时器16字节;IEC型DB结构计数器。同时该PLC具备16个I/O接口,支持大多数以太通信协议,可满足诸多外界设备接入及控制[7],符合设计要求。

在3种控制方案的支持下,煤矿井下搬运机器人可通过设置在车身各区域的传感器采集井下环境信息和车辆状态信息,相关数据信息通过通讯模块传输至工控机,由工控机初步处理后,再交由运动控制器进行深度分析处理,运动控制器基于数据信息,根据预定控制方案对机械部分发出控制指令,控制机械部分实现物料装载转运作业。根据搬运机器人控制要求,确定搬运机器人定位精度为1 m、重复抓取进度为10 mm、感知范围为0~50 m。

3 煤矿井下搬运机器人详细机械设计

3.1 转运机械臂设计

转运机械臂主要用于小型标准化容器转运和装卸作业,其实际设计包括机械臂主体结构设计、机械臂驱动系统设计2部分,具体内容如下。

3.1.1 转运机械臂主体结构设计

煤矿井下转运区域处于运输大巷与工作面运输巷交叉位置,一般情况下,运输大巷较宽而运输巷较窄,所以为提高转运效率,将转运点设置在运输大巷侧,采用机械臂将小型标准化容器转运到顺槽车上。根据转运点空间及环境特征,结合小型标准化容器转运需求,确认机械臂必须要具备结构紧凑、转运灵活等特性,并且由于井下运载量较大,所以机械臂还需要具备良好的负载能力[8]。综合以上需求,确认转运机械臂应具备1 t以上的负载能力,并且转运中振动幅度较小,整体结构紧凑,灵活性较高,可满足煤矿井下复杂环境工况下转运需求。

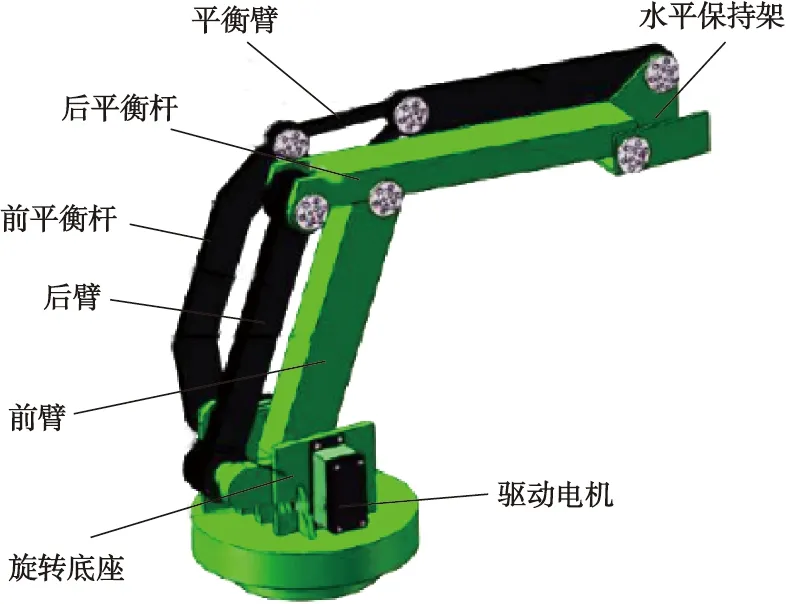

参考现有机械人机械臂结构,可将转运机械臂分为直角坐标型转运机械臂、圆柱坐标型转移机械臂、球坐标型转运机械臂、多关节型转运机械臂等4种结构类型[9]。其中直角坐标型转运机械臂具有刚性大,操作控制简单等优势,但同时也存在可操作性空间小、运行效率低等不足;圆柱坐标型转运机械臂则具备工作范围大,操作控制简单方便的优势,但同时也存在着障碍规避困难、工作污染大等不足;球坐标型转运机械臂则具备工作空间大、可实现复杂转运动作等优势,但同时其也存在的结构密封性较差,运动死区较多等不足;多关节型转运机械臂则具有结构紧凑、运动灵活等优势,但同时也存在着控制难度大的不足。综合分析后,确认搬运机器人采用多关节型转运机械臂结构,其主要驱动关节包含1个旋转底座和2个俯仰关节[10]。

3.1.2 机械臂驱动系统设计

转运机械臂驱动系统采用当前机械臂驱动最为常用的电驱动模式,所配置的驱动设备为直流伺服电机。由于搬运机器人转运过程需要长时间在同一转运点进行重复转运工作,所以设计中转运过程采用定点式转运模式,机械臂中机械结构的减速器采用具有体积小、安装方便、环境适应能力强的摆线减速器[11]。根据以上硬件结构初步实现机械臂基本结构模型,采用三维建模软件进行模型构建后,形成的机械臂基本结构如图3所示。

图3 转运机械臂基本结构Fig.3 Basic structure diagram of transfer mechanical arm

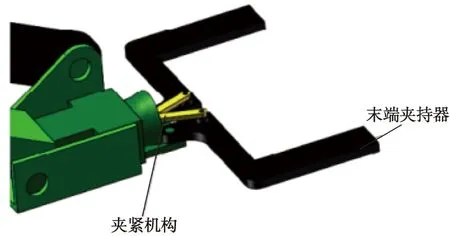

由图3可知,转运机械臂主要包括底座旋转自由度、前臂旋转自由度、后臂旋转自由度3个自由度,具体设计中需要分别为转运机械臂各旋转自由度设置对应的回转角度范围,综合需求及机械臂基本结构特征后,确认底座旋转、前臂旋转、后臂旋转的回转角度范围分别为0°~270°、0°~150°、0°~90°。另外,根据工作作用可将转运机械臂分为工作机构和维稳机构2部分,其中工作机构主要包含前臂、后臂、旋转底座以及驱动电机,相关结构直接影响转运机械臂的工作性能及抓取范围;维稳机构则包括前后平衡杆、平衡臂、水平保持架等,相关结构直接影响转运机械臂运动中维稳效果。转运机械臂末端设置有铲叉式夹持结构,具体结构如图4所示。

图4 铲叉式夹持结构Fig.4 Fork type clamping structure

3.2 铲叉机构设计

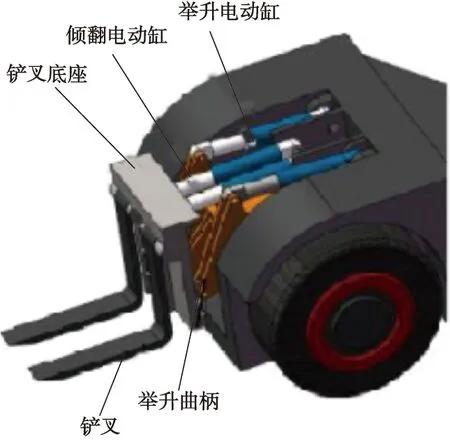

根据标准化容器搬运策略要求,确认铲叉机构应用具备5 t以上的载重性能,离地间隙和抬升高度分别为500、400 mm。

铲叉机构采用举升倾翻式结构,此种结构更适用于较大型外侧设备的提升转运操作。驱动结构则同样采用电驱动方式,可有效保障铲机机构的承载能力、工作效率以及精准控制。根据铲叉机构基本设计结构,通过三维模型软件构建仿真模型如图5所示。

图5 铲叉机构Fig.5 Shovel fork mechanism

3.3 运动底板设计

根据标准化容器搬运策略要求,确认运动底板总体长度应控制在10 m以上,并且整体结构紧凑,可满足灵活转运需求。

综合分析后确认运动底板采用铰接式结构,其车架主体采用盒型框架结构,共有前车架和后车架2部分组成,2部分车架均采用焊接成型,其中应力集中区域采用HG40E高强度钢板,其他区域采用Q345钢板。整体结构如图6所示。

4 煤矿井下搬运机器人有限元仿真分析

4.1 转运机械臂

采用Simulation Premium有限元仿真软件对煤矿井下搬运机器人进行有限元仿真分析,仿真中将运动机构和容器自重设置为300 kg,载重设置为1 t,静载荷设置为1.5 t,具体分析结果如下。

图6 搬运机器人整体结构示意Fig.6 Overall structure diagram of handling robot

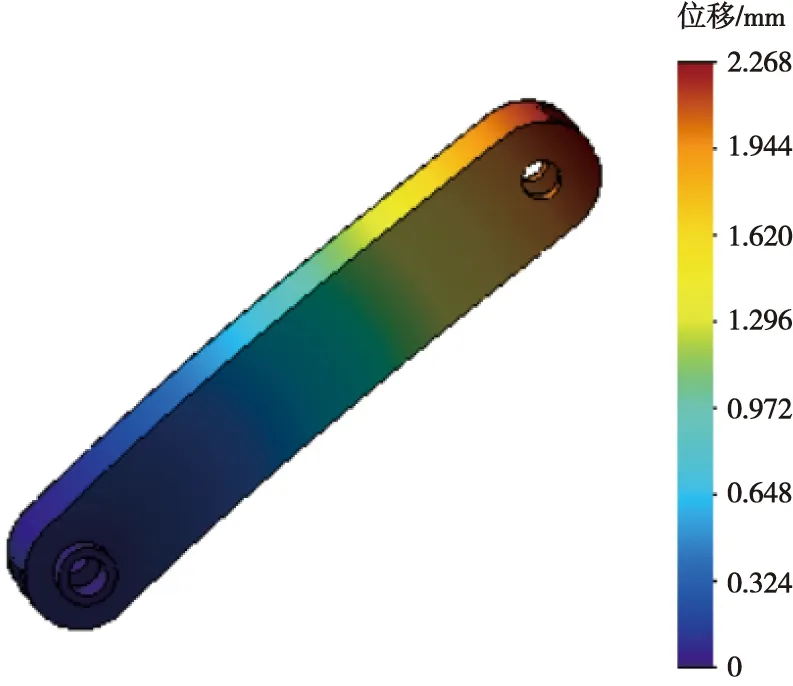

转运机械臂应力分布云图如图7所示,转运机械臂所承受的最大应力值为136 MPa,对应的最大位移区域为机械臂后臂键槽区域,该应力值小于材料最大许用应力值206 MPa,确认符合应力要求。转运机械臂位移分布云图如图8所示,转运机械臂所承受的最大位移值为0.024 mm,对应的最大位移区域为机械臂前臂前端区域,该位移小于1 mm,确认符合位移要求。

图7 转运机械臂应力分布云图Fig.7 Cloud chart of stress distribution of transfer mechanical arm

4.2 铲叉机构

仿真分析中设置铲叉机构材料为普通碳钢,载重为5 t,具体仿真分析结果如下。

铲叉机构所承受的最大应力值为387.4 MPa,最大应力区域位于运动底板车架结合区域。该应力值已超过普通碳钢的最大许用应力220 MPa,为保障安全性,应将抬升曲柄材料更换为强度性能为640.4MPa的合金钢。更换材料后,铲叉机构所承受的最大变形为0.254 mm,低于1 mm,确认符合位移要求。

图8 转运机械臂位移分布云图Fig.8 Displacement distribution chart of transfer mechanical arm

4.3 运动底板

仿真分析中设置运动底板材料为普通碳钢板材料,通过仿真分析可知,运动底板所承受的最大应力值为0.792 MPa,远低于普通碳钢板材料的282 MPa最大区域强度。同时,运动底板所承受的最大位移为0.112 mm,小于1 mm确认运动底板强度和刚度均符合要求。

5 煤矿井下搬运机器人机械设计工程应用

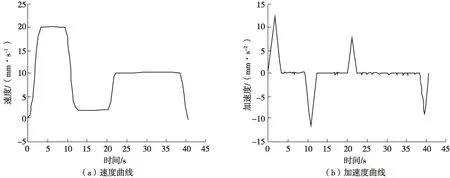

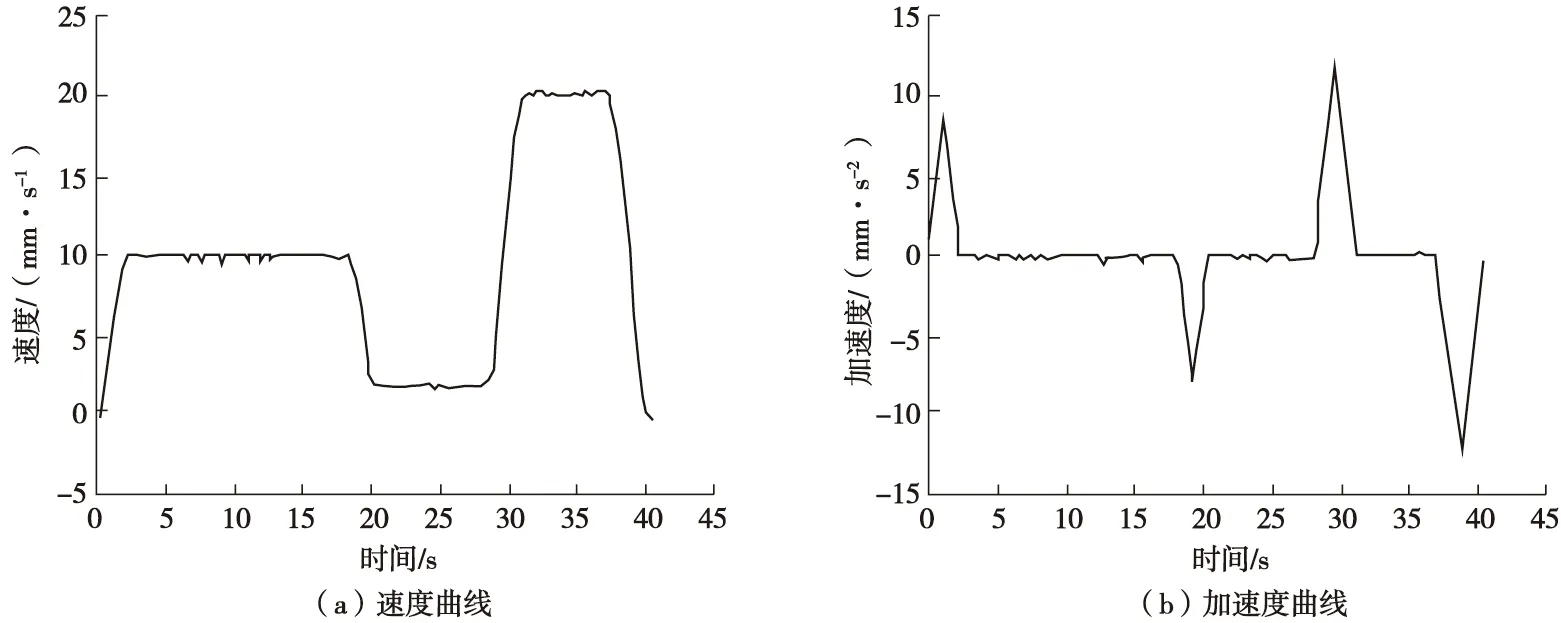

在介绍煤矿井下搬运机器人设计,并初步确认设计可满足使用要求后,根据设计对某煤矿中现有的井下搬运设备进行结构有何调整,再将优化调整后的井下搬运机器人应用于生产实践,确认其应用价值。在经过应用分析后,获取到搬运机器人卸载运动数据和装载运动数据变化如图9和图10所示。

图9 搬运机器人卸载速度和加速度曲线Fig.9 Unloading speed and acceleration curves of handling robot

图10 搬运机器人装载速度和加速度曲线Fig.10 Loading speed and acceleration curves of handling robot

由图9可知,搬运机器人卸载速度呈现出3段式匀速运动变化,其中第1段速度相对较快,此过程中主要用于实现机械臂对接效果;第2段速度最慢,主要用于为卸载时机械臂抓取重物过程预留出足够的缓冲距离;第3段速度则处于中间状态,其主要作用在于降低卸载过程中重物运动所产生的惯性力。总体来说,搬运机器人卸载过程具有更强的连续性,实际卸载化抓取动作可满足井下物料卸载需求。

由图10可知,搬运机器人装载速度也呈现出3段式运输变化,其中第1段速度处于中间状态,其主要在于减少重物装载过程中所产生的惯性力;第2段速度最慢,主要目的在于避免重物装载过程中产生过大碰撞冲击;第3段速度最快,此时已完成重物装载操作,机械臂需要快速复位。总体来说,搬运机器人装载速度较为稳定,可有效减少作业时间,提高转运工作效率。

6 结语

综上所述,基于煤矿井下标准化搬运策略,结合井下巷道特殊环境及场景特点,介绍一种煤矿井下搬运机器人机械设计方案。此方案主要包括转运机械臂、铲叉机构、运动底板3部分内容,根据有限元仿真分析和工程应用结果可知,此煤矿井下搬运机器人机械设计方案具有较强可行性,并且应用效果可有效提高工作效率,减少作业时间,保障煤矿井下搬运作业的持续稳定进行,并增强煤矿井下作业自动化水平,符合未来煤矿自动化发展需求,所以可在后续煤矿井下搬运机器人设计中进行参考应用。