大采长倾斜煤层工作面矿压分析及煤壁片帮控制技术研究

杨党委

(1.平煤股份十矿,河南 平顶山 467000; 2.炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000; 3.平顶山学院 机械与电气工程学院,河南 平顶山 467000)

近年来,平顶山矿区所属矿井开采煤层逐渐由二水平向埋深更大的三水平延伸,其中东部矿区三水平埋深普遍超过800 m,随之为采煤工作面带来地质条件恶化、围岩裂隙发育、地应力增加等一系列问题,特别是部分煤层赋存倾角达到30°以上,同时为了达到高产高效的目的,采煤工作面布置长度普遍达到200 m以上,导致在回采工程中支承应力复杂,矿压显现剧烈,导致煤壁片帮严重,顶板极易发生冒落,严重影响矿井的安全高效生[1-3]。

针对采煤工作面防片帮问题,专家学者也做了大量的研究和现场实践,王国庆等[4]基于软煤注水锈结机理,针对松软、松散,易造成回采工作面片帮、冒顶的特点,通过煤层深孔高压注水与浅孔静压注水相结合、岩巷穿层钻孔与煤巷顺层钻孔注水相补充等措施的实施,成功解决了松软煤层煤壁片帮问题。周大为[5]研究了松软煤层煤壁浅孔注水防片帮技术的机理,通过实验得出对松散煤体不同含水率条件下的力学性质的变化规律,并进行了现场工业性试验,验证了煤壁浅孔注水防止松软煤层煤壁片帮较好的技术效果。郝洪海等[6-7]以郑煤集团米村煤矿、告成煤矿“三软”不稳定厚煤层综放顶煤开采为工程背景,通过实施浅孔动态注水工艺,既有效地防治了采面片帮、冒顶事故,又降低了煤尘,同时也起到了释放瓦斯作用,改善了工作面的安全状况。

本文以平煤股份十矿己15-16-24070大采长倾斜煤层工作面为工程背景,从倾斜煤层开采过程中基本顶岩层来压步距、工作面采场应力集中分布规律及片帮特征进行分析,提出采用智能供液系统提高液压支架初撑力管理水平、对煤壁注水提高煤体塑性的采煤工作面煤壁防片帮方案,并在现场工业性试验中取得了较好的效果,对于类似条件下采煤工作面煤壁片帮治理具有较好的指导和借鉴意义。

1 工作面概况

平煤十矿位于河南省平顶山市区东部,核定生产能力为330万t/a。井田东西走向长约5 km,南北倾向宽约6.5 km,面积32.5 km2,井田内主要开采煤层自上而下分别为戊、己组2个煤组,井田划分为东西两翼、3个生产水平。矿井主要开采煤层逐渐由二水平下部向三水平过渡,埋深达到800 m以深,属于大埋深开采煤层。己15-16-24070工作面位于二水平己四采区东翼中段,主采己15-16合层煤层,煤层平均厚度3.5~3.7 m,工作面可采走向长870 m,倾向长331 m,平均倾角33°。

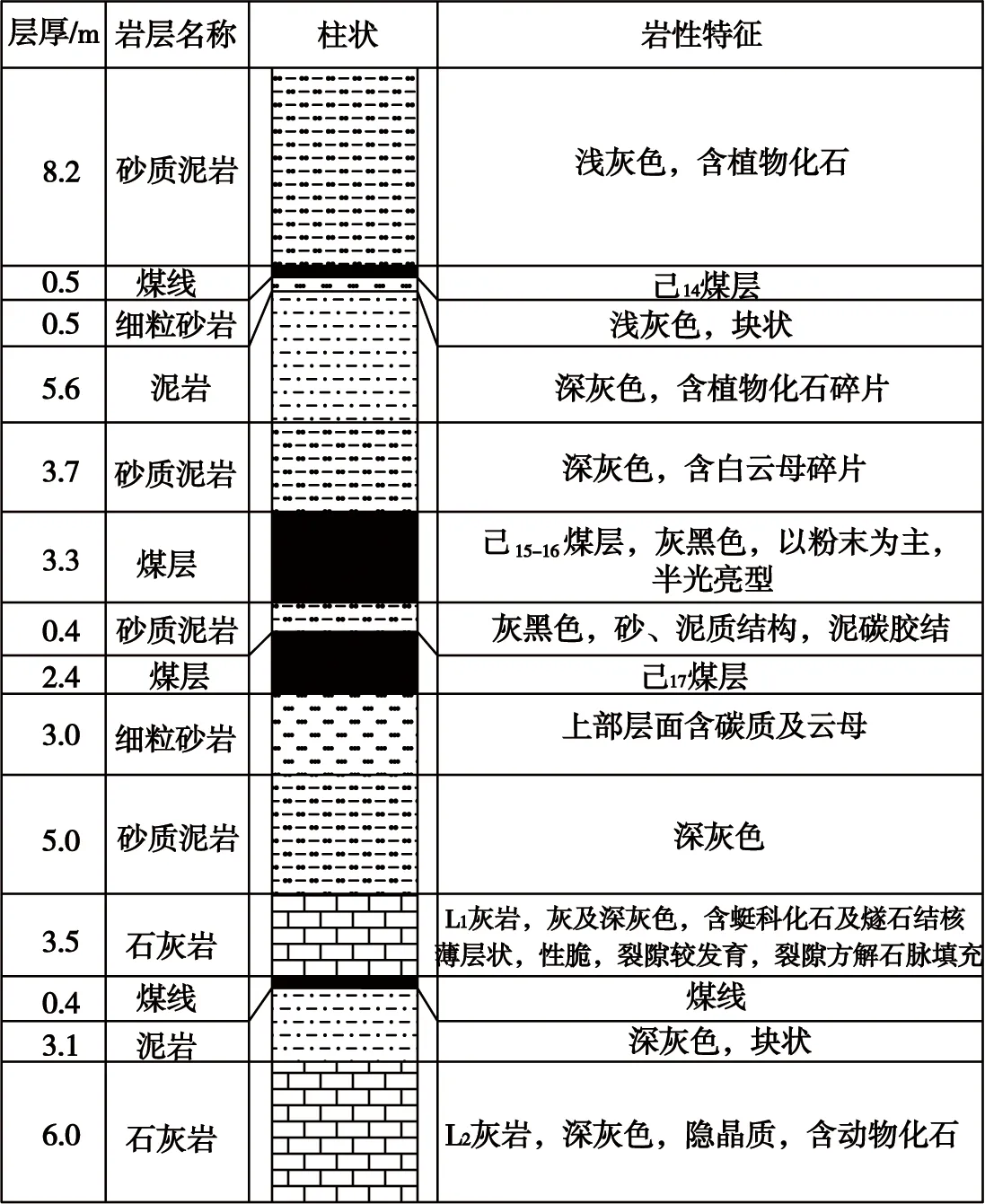

己15-16-24070工作面顶、底板岩层赋存情况如图1所示。直接顶为厚5~9 m的深灰色砂质泥岩,含薄层细砂岩,平均厚度为5 m;基本顶为厚8~13 m的厚层状细至中粒砂岩,平均厚度10 m;直接底为厚1~2.8 m的砂质泥岩及薄层细砂岩;基本底为厚5~6 m的灰色条带细砂岩。

图1 煤层综合地质柱状Fig.2 Comprehensive geological histogram of coal seam

2 倾斜采煤工作面顶板来压分析

2.1 倾斜煤层开采顶板来压机理分析

相比于近水平煤层,倾斜煤层开采后围岩将向采空区上部运移,因此,采煤工作面采场上覆岩层的破坏范围主要在采空区中上部。采场顶板岩层在垂直应力及沿岩层倾向的剪切力作用下向采空区方向滑移[8-9]。随着采煤工作面的推进,采场顶板岩层悬露面积逐渐增加,达到岩层极限承载能力后直接顶和基本顶岩层依次破断垮落,形成采场周期来压。根据己15-16-24070工作面的煤层赋存地质条件,采场顶板岩层可按照均布载荷计算,直接顶周期来压距离L1为[10-11]:

(1)

式中,M1为直接顶板岩层厚度;σ1为直接顶板岩层抗拉强度;γ1为直接顶板岩层容重;α为直接顶板岩层倾角。

式(1)中各参数取值为:M1= 5 m,σ1=0.85 MPa,γ1=25 kN/m3,α=33°。将参数代入式(1)计算得,己15-16-24070工作面直接顶周期来压步距为8.26 m。

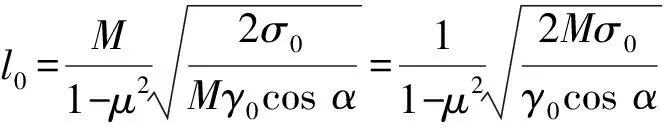

基本顶岩层厚而坚硬,其破断过程对工作面支护系统的支护强度与稳定性影响最大。己15-16-24070工作面基本顶岩层周期来压步距的准数l0为[12-13]:

(2)

式中,M为基本顶板岩层厚度;σ0为基本顶板岩层抗拉强度;γ0为基本顶板岩层容重;μ为基本顶岩层泊松比。

式(2)各参数取值为:基本顶岩层厚度M=10 m,基本顶板岩层容重γ0=25 kN/m3,基本顶板岩层抗压强度σ0=1.41 MPa,基本顶岩层泊松比μ=0.17,代入式(2)计算得,基本顶板岩层来压步距准数l0=38.1 m。己15-16-24070工作面采长l=331 m,l>3l0,因此基本顶板周期来压步距L0为:

(3)

将参数代入式(3)得到基本顶板岩层的周期来压步距L0为30.8 m。

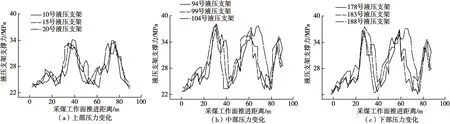

2.2 采煤工作面顶板压力监测与分析

己15-16-24070工作面采场采用ZY10000/23/45液压支架198架进行支护。为了便于观测、收集顶板压力数据,将工作面分为上部5—25号液压支架、中部89—109号液压支架和下部173—193号液压支架3个监部分,每个监测部分中5架液压支架为1组布置1个压力计,对采煤工作面推进过程中顶板压力压力数据进行持续监测、记录。其中,推进88 m范围内监测压力变换曲线如图2所示。

图2 采煤工作面随推进顶板压力变化曲线Fig.2 Curves of roof pressure variation with advancing in coal mining face

对现场监测压力变化曲线分析可知,采煤工作面推进过程中上部、中部、下部的顶板周期来压步距分别为22.4~25.6、 27.2~32.0、35.2~41.6 m,呈现出自上而下逐渐变小的趋势。采煤工作面推进过程中,在同一来压周期由于上部区域采空区垮落矸石向下部滑移减弱对顶板的支撑,因此压力首先达到峰值,基本顶岩层发生大面积垮落,垮落面积随即向下部发展;下部区域由于上部区域垮落矸石的堆积对采空区顶板的支撑作用,较大的减弱的来压的剧烈程度;中部区域采空区顶板悬露面积较大,来压显现最为剧烈。采煤工作面液压支架自上而下动载系数分别为1.26~1.38、1.39~1.60、1.10~1.32,与两端相比,中部来压较为剧烈,采煤工作面推进过程中83—126号液压支架范围内为煤壁易片帮区域,与顶板压力分布基本契合。

3 工作面煤壁片帮控制技术

3.1 液压支架智能供液技术

支架自身稳定性及对围岩失稳的适应性是支架—围岩系统稳定性耦合的关键[14-15]。在采煤工作面,来自顶板的荷载由支架和工作面煤体共同承担,工作面支架工作阻力不足,顶板荷载则会向工作面前方的煤体转移,煤体承受的荷载升高,煤壁极易发生塑性变形、片帮。己15-16-24070工作面开采煤层深度超过800 m,采场处于高应力环境,矿压显现和动力响应剧烈,顶板控制困难,因此液压支架系统对工作面区域围岩的稳定性控制提出了更高的要求。

己15-16-24070工作面根据液压支架一级护帮板上安装的行程传感器和压力传感器反馈信息,实现三级联动互帮智能控制和平衡千斤顶自动调节、初撑力自动补偿等顶板耦合控制,大幅提升系统对地质条件的适应性,完成对顶板和煤壁支撑压力的智能控制,有效提高了对工作面顶板和煤壁片帮的管理水平。液压支架电液控系统将支撑压力参数通过矿井万兆工业环网及时向智能化泵站反馈,如图3所示,并对低于设定压力值的液压支架自动补压,有效避免补压滞后问题。智能化供液系统工作模式如图4所示,所采用的乳化液泵站为GYZ4型,液压支架压力目标值P2=24 MPa,补压下限分别为P0=12 MPa、P1=25 MPa,前3次补压延时分别为T0=5 s、T1=60 s、T1=180 s,补压次数设定为5次,支架在正常支撑的情况下,当顶板松动等原因导致立柱下腔压力低于设定值时,电控系统自动发送升柱指令将立柱压力补充至初撑力,保证工作面变流量恒压供液,自动应对差异地质条件。

图3 采煤工作面智能泵站系统Fig.3 Intelligent pumping station system of coal mining face

图4 智能集成自动供液补压模式Fig.4 Intelligent integrated automatic liquid supply and pressure supplement mode

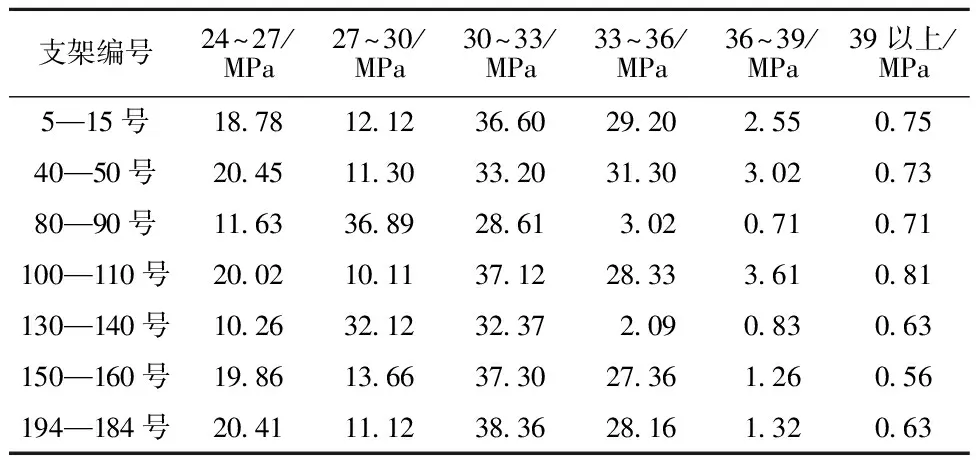

压力变化频率和立柱压缩量是反映液压支架与工作面顶板是否具有良好耦合关系的关键参数。根据己15-16-24070工作面周期来压过程中分区来压的特点,本文选取工作面中间不同区域液压支架支撑力平均值作为研究对象,液压支架各阻力范围所占比例见表1。

表1 液压支架各阻力范围占比Tab.1 Proportion of each resistance range of hydraulic support %

己15-16-24070工作面通过智能泵站对液压支架自动补压,补压下限为24 MPa,超过液压支架41.5 MPa的安全阀值,安全阀自动打开卸压。由表1分析可知,压力处于30~36 MPa所占比例达到60%以上,比平煤十矿原有类似条件下工作面所占比例提高了30%~40%,液压支架处于额定工作状态比例得到明显提高,对顶板起到有效的支撑作用。智能化补压技术应用到己15-16-24070工作面后各支架受力分布和受力比原有工作面液压支架更为合理,液压支架与顶板具有较好的耦合关系,降低顶板下沉量与下沉速度,对工作面回采期间的顶板和煤壁片帮起到了良好的控制作用。

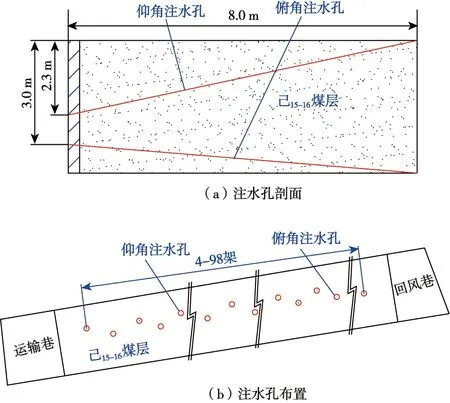

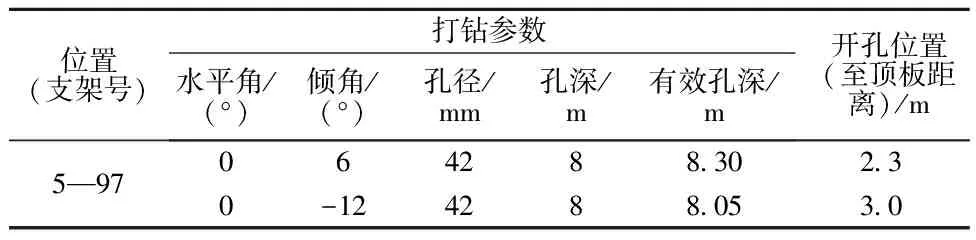

3.2 煤层注水技术

煤层注水是突出煤层工作面增加煤体含水率和塑性,预防煤层片帮、突出危险,提高设备开机率和推进速度的重要技术之一[16-17]。己15-16-24070工作面煤壁施工深度投影长度8 m,φ42 mm的注水孔,保证超前单日2 m推进量,如图5所示,注水在采面5—97架,每部液压支架(93个孔)布置注水钻孔,按一平一下扎布置,仰孔与下扎孔角度参照6°和-12°执行,注水孔采用采用φ38 mm的矿用注浆封孔器进行封孔。

图5 注水孔布置Fig.5 Layout of water injection holes

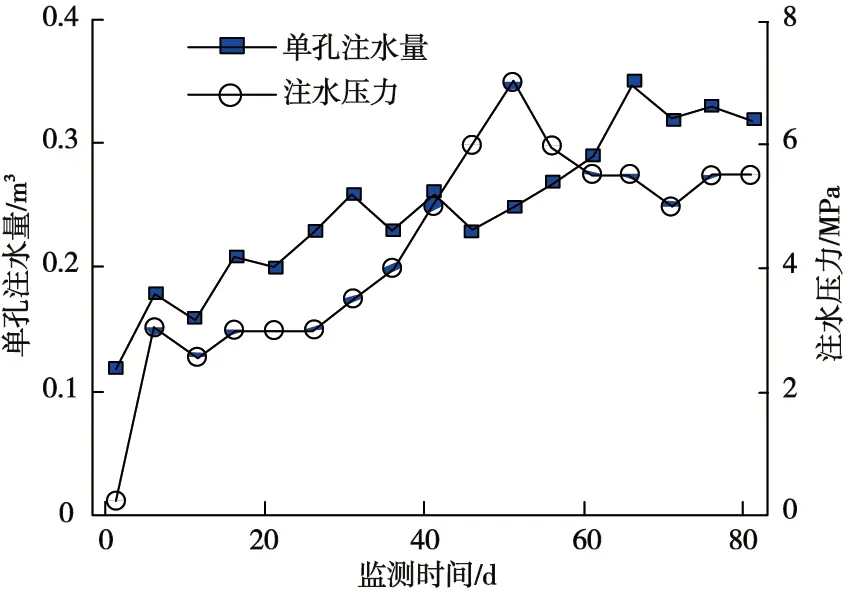

注水量随注水压力变化曲线如图6所示。随着注水由2.5~3.0 MPa的净水压力增加至5.0~5.5 MPa,单孔注水量明显增加,但湿润半径较小;当注水压力增加至7 MPa以上,邻孔出水量明显增加,湿润半径并未得到增加,且钻孔内壁因泥化增加封堵部分裂隙,煤壁浸润效果较差。因此,最佳注水压力为7 MPa。

表2 注水孔布置参数Tab.2 Layout parameters of water injection holes

图6 注水量随注水压力变化曲线 Fig.6 Curves of water injection volume changing with water injection pressure

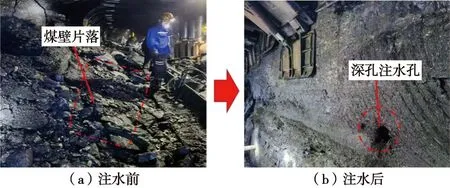

注水前后现场煤壁效果对比如图7所示。由于己15-16-24070工作面一次采高为3.9 m,受到高应力集中、煤层倾斜及断层影响煤壁容易发生片帮,严重影响现场管理和工作面的割煤效率。通过对工作面液压支架支撑力的管理,不仅提高了液压支架对顶板的支撑作用,减少顶板下沉量,而且煤壁注水显著提高了煤壁的塑性,受到应力集中影响时可有效保证割煤期间煤壁的平整,消除了煤壁片帮问题,回采速度由原来的圆班推进2~3刀提高到6刀以上。

图7 注水前现场后煤壁效果对比Fig.7 Comparison of the effect of rear coal wall on site before water injection

4 结论

(1)针对平煤股份十矿深部倾斜煤层工作面因支承应力复杂,矿压显现剧烈导致的煤壁片帮严重,顶板极易发生冒落的难题,根据己15-16-24070工作面的煤层地质赋存条件分析倾斜煤层工作面在回采过程中上覆岩层破坏范围和应力分布特点,并结合倾斜煤层顶板周期来压机理计算得到直接顶板、基本顶板周期来压步距分别为8.26、30.8 m。同时,对采煤工作面推进过程中顶板压力数据进行持续监测分析可知:采煤工作面推进过程中上部、中部、下部的顶板周期来压步距分别为22.4~25.6、 27.2~32.0、35.2~41.6 m,呈现出自上而下逐渐变小的趋势;液压支架自上而下动载系数分别为1.26~1.38、1.39~1.60、1.10~1.32,与两端相比,中部来压较为剧烈。

(2)始终保持合理的支架支护强度是降低顶板下沉量与下沉速度是消除煤壁片帮的有效途径,己15-16-24070工作面液压支架供液系统采用智能化泵站技术,各支架受力分布和受力比原有工作面液压支架更为合理,液压支架与顶板具有较好的耦合关系,降低了顶板下沉量与下沉速度。采用智能化泵站系统后,相比原有类似条件,工作面液压支架处于额定工作状态比例提高了30%~40%,对工作面回采期间的顶板和煤壁片帮起到了良好的控制作用。

(3)己15-16-24070工作面煤壁施工深度投影长度8 m的注水孔,并通过现场试验得到最佳的注水压力为7 MPa。煤壁实施注水后,显著提高了煤壁的塑性,割煤厚煤壁平整,消除了煤壁片帮问题,回采速度由原来的圆班推进2~3刀提高到6刀以上。