高速铣削20CrMnTi 淬硬钢切削力的试验研究

赵浩男 金成哲 张文瑞

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

淬硬钢因其良好的机械和物理性能,在汽车制造业、模具加工等行业具有广阔的使用前景。但在实际生产实践中,淬硬钢加工难度大是一个严峻的问题。相关研究显示,在对难加工材料淬硬钢件进行加工时,由于刀具极易出现微崩现象,从而导致刀具失效,进而影响其使用寿命[1],因此有必要对其进行深入研究和分析。

目前,国内外众多学者对于淬硬钢切削加工进行一些研究,杜凯等[2]通过淬硬45CrNiMoVA 钢进行硬车削的研究,在硬车削加工中,当切削深度和进给量都增加时,切削力也同样会增加,但是切削速度的改变对切削力的影响不够明显。张鹏等[3]根据涂层PCBN 刀具对淬硬模具钢(Cr12MoV)进行切削试验,运用极差分析方法,得出切削深度对切削力影响最为明显。吴世雄等[4]通过液氮冷却下的淬硬钢高速切削研究,通过与干切削比较,得出液氮切削下的切削力增加了10.1%~12.8%。刘献礼等[5]以汽车覆盖件模具常用材料淬硬钢 AISI D2 为研究对象,研究速度效应对淬硬钢 AISI D2 材料最小切削厚度的影响规律,结果表明:在所选切削参数范围内,温度效应对淬硬钢 AISI D2 材料成屑的影响大于应变率效应的影响,此时随着切削速度的增加,最小切削厚度值增大。高江雄等[6]采用6 种具有相同涂层和不同刃口倒棱结构的硬质合金数控铣刀,采用正交实验方法,对S136 淬火模具钢进行了切削加工,并对其切削性能进行了分析。实验结果表明:在刀片倒棱角度a1=-15°、倒棱宽度ba1=0.1 mm 时,刀具的切削合力是最小的。唐林虎等[7]通过PCNB 刀具低中高速干式硬态车削高硬高强高耐磨淬硬钢的车削试验,揭示了切削速度对切削力的影响规律,试验结果表明:径向力最大,主切削力次之,进给力最小。邬再新等[8]采用了一种正交实验的方法,使用数据仿真软件,对PCNB 刀具加工50 HRC 淬硬钢过程中的切削力和切削温度进行仿真,计算出了最优刀具几何参数和切削参数。Konig W 等[9-10]进行了淬硬钢切削试验,首先使用了陶瓷刀具进行切削加工。实验结果表明:轴向切深会使各个方向的切削分力增加,但是轴向切深对各个分力的影响程度有所区别,主切削力是受其影响程度最大的分力;进给量对各切削分力的影响程度无明显区别,各方向的切削力均随进给量增加而增大。研究同时使用了PCBN 刀具进行了切削试验,与陶瓷刀具的结果进行对比分析,得出的结论与陶瓷刀具的影响趋势一致。Karel O 等[11]通过立方氮化硼加工淬硬钢100Cr6 试验,测量12 种切削条件下的切削力,根据获得的数据构建具有适当常数和指数的结构方程,该实验证实了当用立方氮化硼车削淬硬钢时,平均算术轮廓偏差Ra 值在0.3~0.4 μm的可能性。Markopoulos A P 等[12]通过研究了槽铣试验,对获得的实验结果进行了回归分析,并导出了表面粗糙度、切削力、切削功率和加工成本的非线性数学方程,具有高的确定系数(R2=90.62%~98.74%)。当开槽铣削AISI O1 工具钢时,获得了设计变量的最佳和稳定水平的可持续性评估模型。Vallabh D 等[13]采用全因素法设计,在不同的车削速度、进给量、刀尖半径条件下,对淬火AISI D2钢(国内对应牌号为Cr12MoV)进行了CBN 刀具精车试验。在实验结果的基础上,建立了切削力与切削速度、进给量和刀尖半径的函数关系的经验模型。

综上所述,国内外学者对淬硬钢不同加工方法下的切削力进行了一系列的研究,但关于20CrMnTi淬硬钢铣削试验方面的研究还较少,因此本文采用四刃CBN 直柄平底立铣刀刀具在不同切削参数条件下铣削材料为20CrMnTi 淬硬钢的工件,通过对切削力的极差分析,以及单因素法,得出了最优切削参数以及切削参数对切削力的影响规律,为实际生产实践中切削20CrMnTi 淬硬钢的切削参数的选择提供了数据基础。

1 试验条件及方案

1.1 工件材料

试验所选用的20CrMnTi 淬硬钢作为工件材料,20CrMnTi 淬硬钢常用于轴类、活塞类制造以及航空工业中特殊零件的加工制造。其主要化学元素含量成分见表1,工件尺寸为200 mm×50 mm×20 mm,如图1 所示。

图1 20CrMnTi 淬硬钢试验工件

表1 工件材料20CrMnTi 化学成分

1.2 刀具材料

本次试验选择的刀具为四刃焊接式CBN 直柄平底立铣刀,刀具型号为BN-2000,刀具直径为6 mm,刀具总长为60 mm,如图2 所示。

图2 四刃焊接式CBN 直柄平底立铣刀

1.3 试验设备

试验机床为VMC850E 立式数控加工中心,如图3 所示。

图3 VMC850E 立式数控加工中心

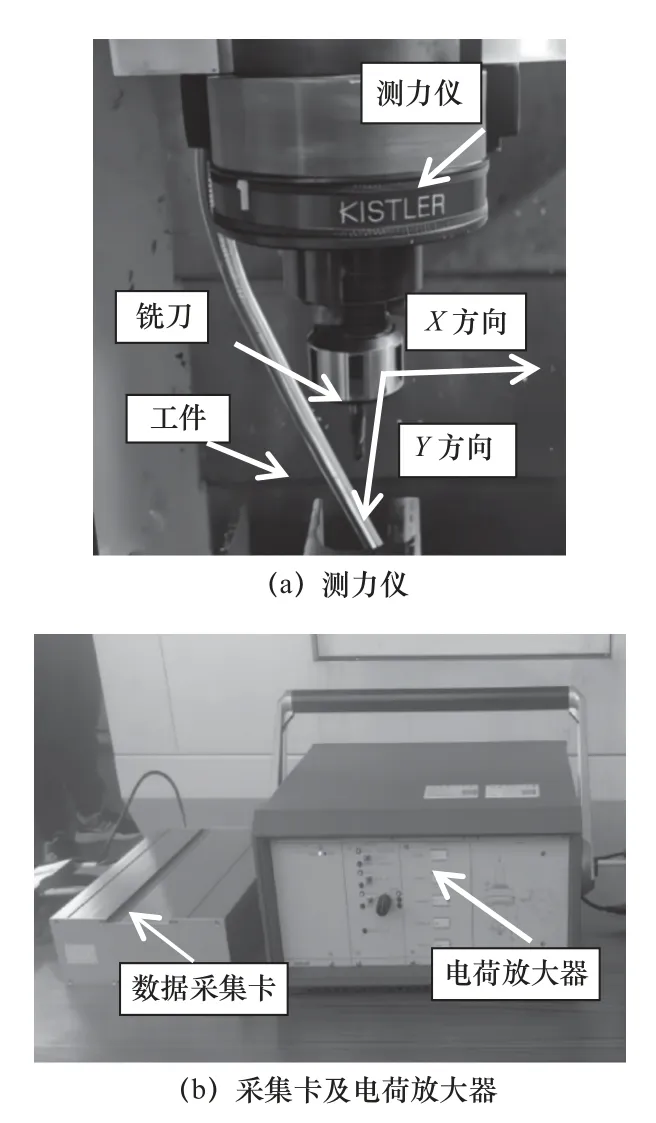

选择Kistler 9123 C 1011 的测力仪来采集切削力,与电荷放大器和数据采集卡一起使用,将采集的信号输入DynoWare 测力软件完成对切削力的数据分析,试验装置如图4 所示。

图4 切削力采集试验装置图

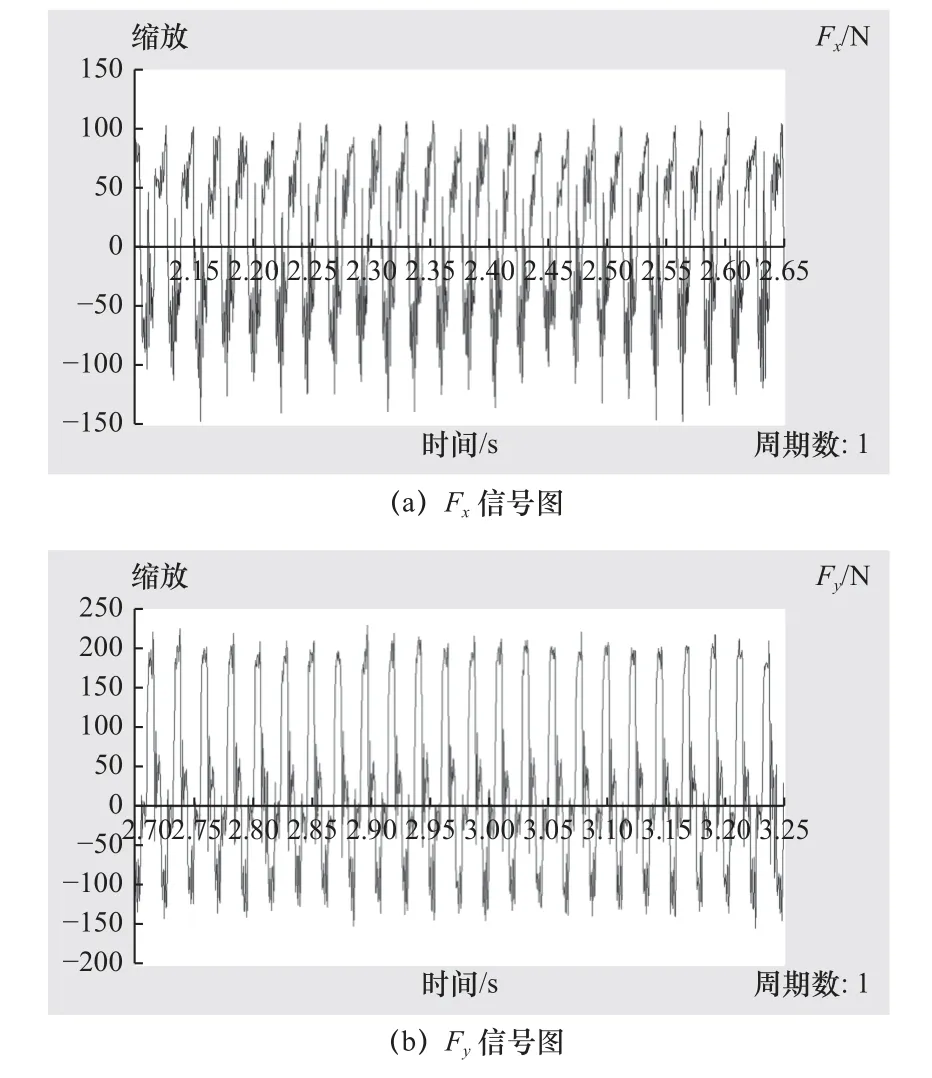

DynoWare 切削力处理软件功能丰富强大,可以对采集到的各个方向切削分力进行特定区间求平均值,也能求观测区间内的最值,对切削力信号进行滤波和去漂移处理。图5 所示切削参数为vc=50 m/min、fz=0.09 mm/z、ap=0.5 mm 时切削力原始数据。

图5 DynoWare 软件铣削力原始数据

以图5 所示切削参数(vc=50 m/min,fz=0.09 mm/z,ap=0.5 mm)条件为例,用Dynoware 切削力分析软件来研究X方向铣削力Fx和Y方向铣削力Fy。图6所示为稳定切削时各切削分力随时间变化的周期信号图,可以观察到,切削分力Fx和Fy也随着铣削加工的进行呈周期性变化,这是因为铣削加工与车削加工过程不同,车削加工时车刀和工件保持一直接触的切削转态,而铣削加工为断续加工,有显著的刀齿切入和切出的现象,而且切削力也会随着刀齿的切削过程而改变,在每个铣削周期内铣削力都会经历从最小值增加到最大值,再由大到小的过程。

图6 切削力信号图

1.4 正交试验方案设计

本次试验采用正交试验法设计铣削试验切削参数,见表2,采用逆铣铣削加工方式。

表2 正交试验参数表

2 试验结果及分析

2.1 切削力Fx 极差分析

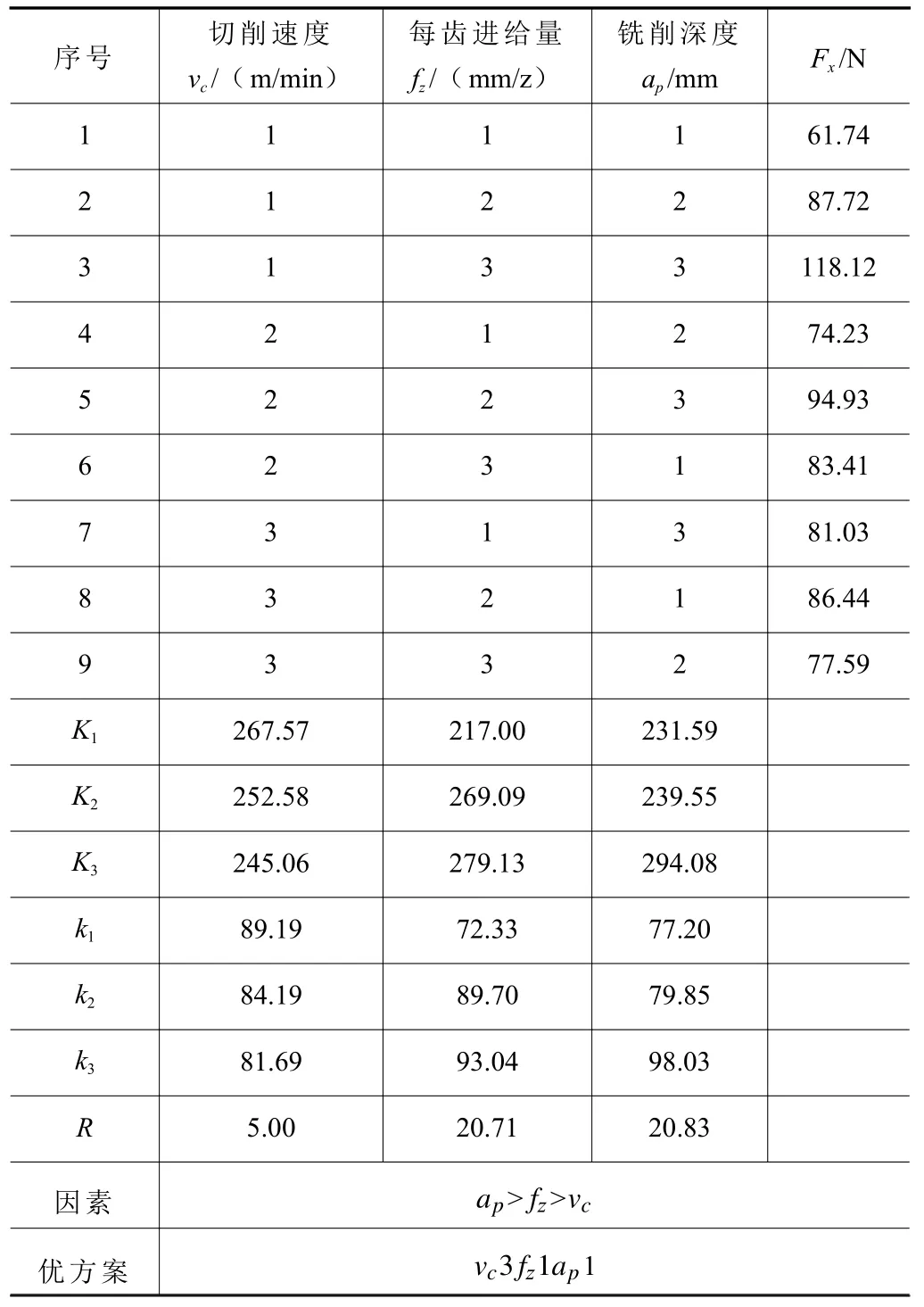

对铣削淬硬钢加工试验的切削力Fx进行极差分析[14],得到铣刀铣削加工试验切削力Fx极差分析表,见表3。

表3 铣削加工试验切削力Fx 极差分析

从表3 极差分析可知,铣削深度ap是铣削加工淬硬钢试验时切削力Fx的首要影响因素,影响较小的是每齿进给量fz,影响最小的是切削速度vc。对于铣削加工淬硬钢试验来说,从考虑切削参数对切削力Fx的影响角度来看,选择合适的铣削深度是首选,然后再考虑选择进给量,最后才是切削速度,这样对切削力Fx的影响才能得到有效的降低。根据表3 极差分析得出的结果,从对切削力Fx的影响来看,将vc=100 m/min、fz=0.05 mm/z、ap=0.3 mm作为切削参数优化方案的组合。

2.2 切削力Fy 极差分析

对铣削淬硬钢加工试验的切削力Fy进行极差分析,得到铣削加工试验切削力Fy极差分析表,见表4。

从表4 极差分析得到,铣削深度ap是铣削加工淬硬钢试验时切削力Fy的首要影响因素,影响较小的是切削速度vc,影响最小的是每齿进给量fz。对于铣削加工淬硬钢试验而言,从切削参数对切削力Fy的影响角度来看,合适的铣削深度ap是首选,然后再考虑降低切削速度vc,最后再考虑每齿进给量fz,这样对切削力的影响可以得到有效的降低。根据表4 极差分析得出的结果,从对切削力Fy的影响来看,将vc=50 m/min、fz=0.05 mm/z、ap=0.3 mm作为切削参数优化方案的组合。

2.3 切削参数对切削力的影响

2.3.1 切削速度对切削力的影响规律

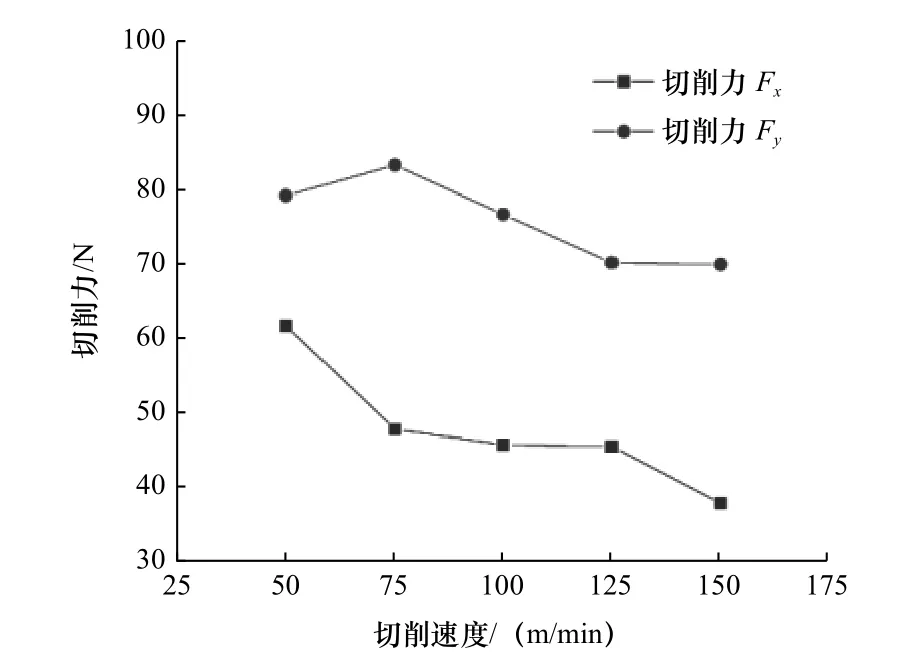

为了研究切削速度对切削力的影响规律,应排除其他因素对实验结果影响,在试验过程中每齿进给量、铣削深度及其他参数保持不变,只改变切削速度的大小,切削速度分别选择50 m/min、75 m/min、100 m/min、125 m/min 和150 m/min。设定进给量fz=0.05 mm/z,铣削深度ap=0.3 mm。表5 为不同切削速度对应的切削力Fx和切削力Fy。

表5 不同切削速度对应切削力Fx 和Fy

CBN 刀具在切削淬硬钢时,其切削力Fx和Fy与切削速度的关系如图7 所示,可以看出,在切削速度由小到大的过程中,切削力Fx和Fy呈现出与之相反的趋势,也就是随着切削速度的增大而降低,其中切削力Fy下降的趋势更为明显,而切削力Fx随着切削速度的增加而变化的幅度相对较小。对导致这一现象的原因进行了分析:当切削速度大幅增加时,变形区内的温度大幅升高,材料的软化作用增强而硬化作用减弱;当达到绝热剪切条件之后,金属材料内部出现绝热滑移,导致切削力减小。

图7 切削速度对切削力的影响

2.3.2 每齿进给量对切削力的影响规律

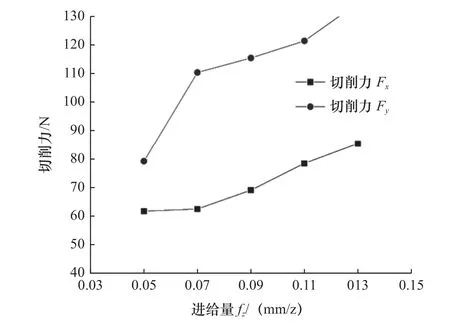

为了研究每齿进给量对切削力的影响规律,应排除其他因素对实验结果影响,在实验过程中切削速度、铣削深度及其他参数保持不变,只改变每齿进给量的大小,每齿进给量分别选择0.05 mm/z、0.07 mm/z、0.09 mm/z、0.11 mm/z 和0.13 mm/z,设定其中切削速度vc=50 m/min,铣削深度ap=0.3 mm。表6 为不同每齿进给量对应的切削力Fx和切削力Fy。

表6 不同进给量对应切削力Fx 和Fy

CBN 刀具在切削淬硬钢时,其切削力Fx和Fy与每齿进给量的关系如图8 所示,可以看出,当每齿进给量由0.05 mm/z 增至0.13 mm/z 时,切削力Fx和Fy均呈上升趋势。产生这种现象的原因是:随着每齿进给量的增大,会使铣刀每转去除工件材料的厚度与面积增大,铣刀克服工件材料塑性变形的阻力增加,进给量的增加还会使切屑与工件分离所需要的摩擦力增加,并使工件与刀具间的摩擦增加,从而使切削力提高。

图8 进给量对切削力的影响

2.3.3 铣削深度对切削力的影响规律

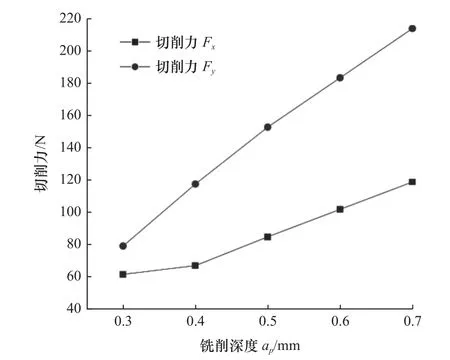

为了研究铣削深度对切削力的影响规律,应排除其他因素对实验结果影响,在实验过程中切削速度、每齿进给量及其他参数保持不变,只改变铣削深度的大小,铣削深度分别选择0.3 mm、0.4 mm、0.5 mm、0.6 mm 和0.7 mm,设定vc=50 m/min、fz=0.05 mm/z。表7 为不同铣削深度对应的切削力Fx和切削力Fy。

表7 不同铣削深度对应切削力Fx 和Fy

CBN 刀具在切削淬硬钢时,其切削力Fx和Fy与铣削深度的关系如图9 所示,可以看出,当铣削深度增大时,切削力Fy会快速上升,切削力Fx虽然也呈上升趋势,但是增长速率低于Fy。产生这种现象的原因是:随着铣削深度的不断增大,刀具在去除工件材料时所受的阻力增加,并且因为淬硬钢材料本身硬度大,切削过程中由于刀具与工件之间的作用力的增强,使得接触区域的摩擦变得更大,从而使切削力变得更大。

图9 铣削深度对切削力的影响

3 结语

(1)通过极差分析得出铣削深度ap是铣削加工淬硬钢试验时切削力Fx的首要影响因素,其次是每齿进给量fz,最后是切削速度vc。同样铣削深度ap也是切削力Fy的首要影响因素,其次是切削速度vc,每齿进给量fz的影响最小。

(2)由极差分析得出,从对切削力Fx的影响来看,将vc=100 m/min、fz=0.05 mm/z、ap=0.3 mm作为切削参数优化方案的组合。从对切削力Fy的影响来看,将vc=50 m/min、fz=0.05 mm/z、ap=0.3 mm作为切削参数优化方案的组合。

(3)切削力Fx和Fy随着切削速度从50 m/min增加到150 m/min 整体趋势上均减小;每齿进给量fz随着从0.05 mm/z 增至0.13 mm/z 时,切削力Fx和Fy均增加;切削力Fy随着铣削深度从0.3 mm 至0.7 mm 迅速增加,切削力Fx虽然也增加,但增长速率低于Fy。