平面磨削淬硬GCr15 轴承钢变质层形成规律实验研究

郭吉恩

(长沙理工大学汽车与机械工程学院,湖南 长沙 410114)

淬硬GCr15 轴承具有高耐磨性能和优异的抗疲劳能力,广泛适用于高性能轴承等机械装备关键部件[1]。磨削是轴承套圈精密加工的重要工序,磨削加工质量决定了轴承零件的使用性能[2]。但从可加工角度分析,淬硬钢是典型的难加工材料,在磨削过程中会产生较大的磨削力和磨削高温,从而导致加工表面发生冶金变化,形成与基体材料截然不同的变质层[3]。这种变质层的表层在光学显微镜下呈现为白色,通常被称为“白层”,而白层下方的组织颜色相较基体更暗,因此被称为“暗层”[4]。白层具有高硬度、耐腐蚀、细晶粒的特性[5-6],但白层形成过程往往伴随着残余拉应力和微裂纹[7],导致零件的疲劳寿命显著降低[8],因此在加工过程中通常极力避免白层的产生。暗层相较基体发生了软化,组织具有易腐蚀的特性,由于其硬度和强度的降低,导致轴承在工作过程中产生较大的游隙,从而严重影响了零件的使用性能和服役寿命[9]。对于磨削加工而言,可以通过微量切深的方式减少变质层的产生,但这会导致制造成本增加和加工效率降低。因此,研究淬硬GCr15 钢平面磨削变质层的形成规律,对优化磨削加工工艺、改善零件加工质量和服役性能具有重要意义。

本文开展了淬硬GCr15 轴承钢平面磨削实验,研究了磨削工艺参数对磨削力和磨削温度的影响,探究了相应磨削条件下变质层的厚度变化、组织形貌和显微硬度变化,分析了磨削变质层的形成规律。

1 实验方案

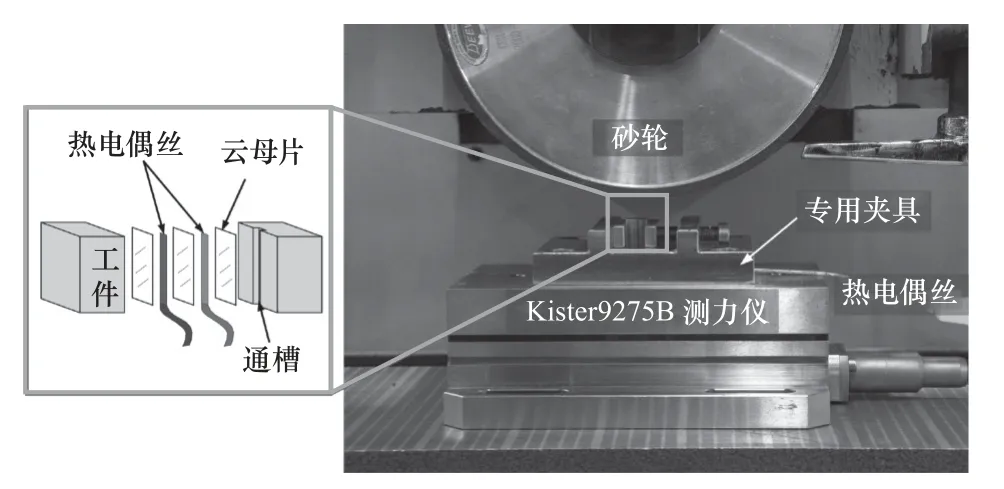

本研究选用的工件材料为淬硬GCr15 轴承钢,工件尺寸为10 mm×10 mm×12 mm(长×宽×高),通过切割轴承套圈获得工件。该轴承经过了标准的热处理工艺,包括在850 ℃奥氏体化2 h 并油浴淬火,以及180 ℃回火2 h,所得到的材料组织由回火马氏体、碳化物颗粒和残余奥氏体组成,工件表面平均硬度为62 HRC。磨削实验在数控精密平面磨床MGK7120×6 上开展,实验装置如图1 所示。采用树脂结合剂CBN 砂轮,砂轮目数为160#,采用Kister-9275B 型测力仪测量磨削力,采用K 型热电偶测量磨削表面的温度,采用NI-9212 型信号采集系统对温度信号进行采集和分析。磨削方式采用单行程逆磨削,采用水溶性切削油作为磨削液,砂轮速度vs为31.4 m/s,工件进给速度vw为6 m/min,磨削深度ap分别设置为10 μm、20 μm、30 μm、40 μm。

图1 磨削实验装置

通过电火花线切割将工件剖开,对工件截面进行打磨和抛光,并采用4%的硝酸酒精溶液对工件腐蚀25 s。采用奥林巴斯GX53M 型金相显微镜对变质层金相组织进行观察;采用JSM-7900F 型扫描电子显微镜(SEM)对变质层微观组织形貌金相分析;采用HVST-1000Z 型半自动维氏显微硬度计测量变质层的显微硬度变化,载荷大小为100 g,加载时间为10 s。

2 结果与分析

2.1 磨削力和磨削温度

图2 所示为干磨与湿磨条件下的磨削力变化规律。可以看出,磨削力随着切深的增大而增大,不同条件下的法向磨削力与切向磨削力之比均大于2。在相同切深下,湿磨条件下的切向磨削力要远低于干磨,这是因为磨削液渗入砂轮/工件接触界面并形成润滑膜,从而减轻砂轮上的磨粒与工件材料和切屑之间的摩擦,同时磨削液对磨削刃上的黏附切屑起到了冲刷作用,有效防止了砂轮堵塞现象,从而降低了工件与砂轮间的摩擦系数,降低了切向磨削力的大小。

图2 磨削力变化规律

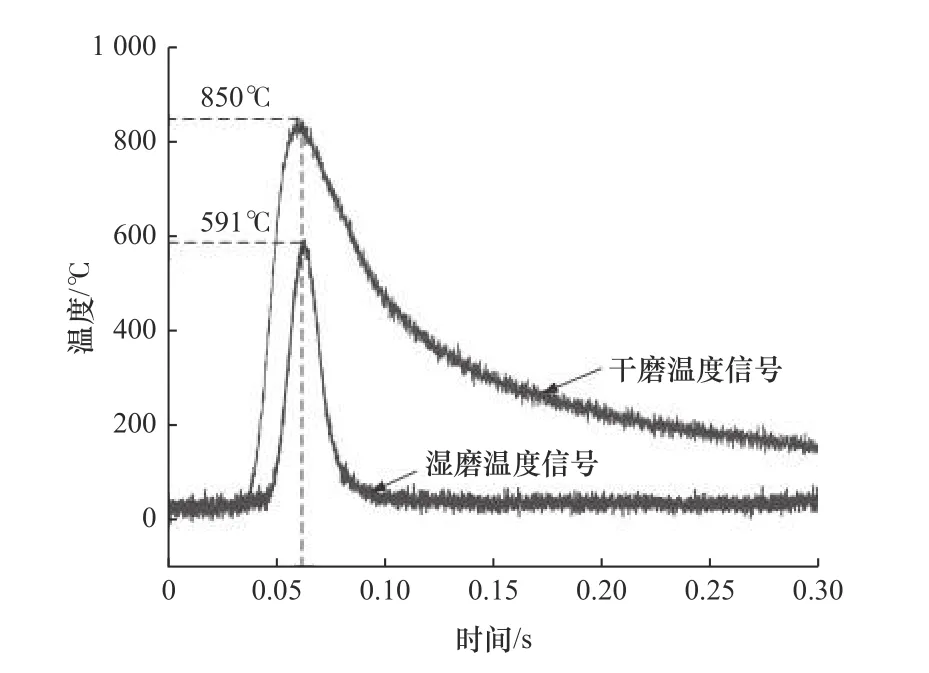

图3 所示为磨削过程中测得的原始温度信号(ap=30 μm),可以看出,当砂轮碾过热电偶位置时,磨削温度急剧上升至峰值,该峰值温度代表了磨削区的温度,干磨条件下的磨削温度(850 ℃)远高于湿磨条件下的温度(591 ℃),在干磨条件下升温速率高达3.3×104℃/s,而在湿磨条件下升温速率也达到了2.9×104℃/s。由于湿磨条件下切向磨削力低,单位时间内磨削所做的功也更少,因此产生的总热量更低,同时由于磨削过程中砂轮/工件界面的热量被磨削液不断带走,使得传递到工件的热量占比降低,并抑制了工件表面的热量累积,从而使得磨削温度显著降低。当砂轮离开工件表面时,温度急剧降低,且湿磨条件下的降温速率要远高于干磨,但即使是干磨条件下降温速率也高达103℃/s,温度变化速率远超过常规的淬火过程。

图3 典型干磨与湿磨的温度信号

2.2 变质层组织

图4a 所示为干磨条件下磨削深度ap=30 μm 时工件截面在光学显微镜下金相组织,可以看出产生了一层明显的变质层,由表及里依次为白层、暗层和基体,白层/暗层之间、暗层/基体之间均无明显的分界线,白层的厚度在25~30 μm 波动,在本研究的实验条件下,暗层的厚度要远大于白层。图4b所示为在SEM 高放大倍率下该样品基体的组织形貌,形状不规则、随机分布的碳化物颗粒嵌入在回火马氏体组织中,碳化物颗粒的平均直径为0.4 μm。图4c所示为相同放大倍率下白层的组织形貌,白层表现出耐腐蚀的特性,腐蚀后表面平整、致密,观察到的碳化物颗粒数量较少。图4d 所示为暗层的组织形貌,暗层发生了严重腐蚀,表面具有疏松、多孔的形貌,存在密集的腐蚀微坑,原本被包埋在里层的碳化物颗粒腐蚀后暴露于表面,组织形貌的显著差异解释了变质层在光学显微镜下呈现为不同的亮暗区域。根据磨削测温结果可知,磨削过程中温度达到了850 ℃,超过了材料的名义相变温度745 ℃,工件表面将发生奥氏体转变,而当砂轮离开工件表面时,温度急剧降低,此时工件表面将发生马氏体相变,最终形成了具有过饱和固溶碳的马氏体组织[10],从而提升了白层的耐腐蚀性。由于次表层温度低于磨削表面,同时降温速率也要低于表面,不足以发生奥氏体转变,在高温下材料发生了回火,马氏体组织内固溶的碳原子析出并形成碳化物,从而增大了碳化物和马氏体间的电化学电位差[11],使得材料对腐蚀过程更加敏感,形成了暗层组织。

图4 变质层的组织形貌

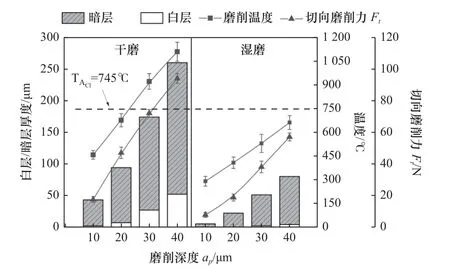

图5 所示为切深对变质层厚度的影响规律,磨削变质层形成的主要影响因素是磨削热和应力应变,这两种效应的影响程度在磨削过程中可以通过磨削温度和磨削力来反映。可以看出变质层的厚度随着切深的增大而增大,湿磨条件下的变质层厚度要远低于干磨,暗层与白层的厚度之比大于4。其中暗层厚度与磨削温度具有强烈的相关性,即使在10 μm的小切深下也能观察到暗层,这是因为暗层是高温回火的产物,磨削深度增大和冷却条件恶化都会使得高温深入工件内部,从而形成更厚的暗层。在湿磨条件下,当切深为10 μm 和20 μm 时,测得磨削温度分别为290 ℃和407 ℃,表面并未形成白层。在干磨条件下,当切深为30 μm 和40 μm 时,磨削温度远超过名义相变温度,此时表面形成了厚度均匀的白层。而干磨条件下切深为10 μm 和20 μm时,测得的温度低于材料的名义相变温度,在工件截面分别观察到了厚度为2 μm 和7 μm 的白层,说明白层能够低于该温度产生,这是由于应力应变对白层的形成起到了促进作用,使得材料的奥氏体转变能够在低于名义相变温度下进行[12]。

图5 切深对变质层厚度的影响规律

2.3 变质层显微硬度

本文研究了在干磨条件下,磨削深度ap分别为10 μm、20 μm、30 μm、40 μm 时工件截面的显微硬度变化规律。图6 所示为显微硬度压痕,考虑到材料的硬度特性和压痕大小,为了防止压痕之间相互干涉影响测量结果,采用了交错测量的方法,两个压痕之间的距离设置为30 μm。图7 所示为变质层硬度沿磨削深度方向的变化曲线,可以看出不同磨削深度下的硬度变化曲线均具有“勾形”特征,其中白层硬度要高于基体,硬度可以达到900 HV 以上,这是由于白层在形成过程中伴随着奥氏体转变,形成了具有过饱和固溶碳的马氏体组织,从而使得组织的固溶强化效应增强。最表层材料的硬度随着磨削深度的增大而增大,最高达到1 057 HV,其原因是切深增大导致磨削力增大,使得表层材料的应力应变增大,严重的塑性变形将使得材料组织内部的位错密度和孪晶亚结构数量增加,从而使得晶体对滑移的阻力增加,这将使得材料的硬度和强度提高。暗层的硬度要低于基体,最低硬度只有492 HV,这是由于在回火过程中马氏体晶格内的碳原子发生析出,使得固溶强化效应减弱,不同切深下暗层的最低硬度接近,磨削过程中具有连续的温度场,因此距表面不同深度处材料的回火程度也不同,随着距工件表面深度增大,暗层的硬度也逐渐回升至基体的硬度740 HV 左右。

图6 显微硬度压痕

图7 截面硬度变化曲线

3 结语

(1)在其他参数不变时,随着切深的增大,磨削力和磨削温度增大。湿磨条件下的切向磨削力和磨削温度显著降低,且湿磨条件下的温度变化速率高于干磨。

(2)磨削变质层厚度随着切深的增大而增大,温度是影响变质层形成的主要因素。暗层厚度随着温度升高而增大,即使在10 μm 的小切深下也能形成暗层。高温是白层形成的必要条件,磨削温度超过名义相变温度后白层厚度出现突增。

(3)白层硬度高于基体,显微硬度可达900 HV以上,磨削表层硬度随着切深的增大而增大,最高达到1 057 HV。暗层发生了软化,在不同切深下暗层的硬度较为接近,最低硬度达到492 HV。