焙烧温度对加氢处理催化剂表面活性金属微区分布及其加氢反应性能的影响

李雪婧,穆福军,隋宝宽,赵国利,刘星宇

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

近年来,催化剂在石化工业中的应用变得越来越重要,其中,应用较为普遍的是以氧化铝为载体的催化剂,氧化铝具有适宜的孔结构、较大的比表面积、优异的金属分散性能等优点,在加氢裂化、加氢精制、加氢处理等领域应用越来越广泛[1]。氧化铝晶相较多,可通过改变制备条件来制备性质不同的氧化铝晶体,也可在制备过程中引入Si,P,B 等杂原子对结构进行改性,进而制备不同性质的氧化铝。实际应用过程中,可通过多种形式对氧化铝载体进行金属负载,比较常见的有浸渍法、水热法、离子交换法等。目前,对氧化铝载体和相应催化剂的研究较多,如张轩等[2]研究了载体焙烧温度对加氢处理催化剂活性的影响,牛慧江等[3]研究了载体焙烧温度对Ni/Al2O3催化剂加氢性能的影响,许灵瑞等[4]研究了载体焙烧温度对MoNiP/γ-Al2O3加氢催化剂活性的影响等。以上研究大多集中在载体焙烧温度对催化剂性质的影响,而催化剂前体的焙烧温度对催化剂的比表面积、晶相结构、酸性质等也会产生重要影响。

本工作通过改变催化剂前体的焙烧温度,制备了不同活性金属微区分布的加氢处理催化剂,重点研究氧化态和硫化态催化剂表面活性金属的变化及该变化对催化剂加氢反应产物分布的影响,进而更好地为选择性地制备加氢处理催化剂提供一定的理论指导。

1 实验部分

1.1 主要试剂及原料

氧化铝、三氧化钼、碱式碳酸镍:纯度高于99%(w),中国石化催化剂大连有限公司;磷酸:纯度高于85%(w),天津市光复科技发展有限公司;催化柴油:S 含量0.23%(w)、N 含量662 μg/g,中国石化扬子石油化工有限公司。

1.2 催化剂的制备

首先,准备工业加氢处理催化剂载体若干,待用。然后,配制含Ni 离子、Mo 离子以及助剂P的混合浸渍液,将上述配制好的浸渍液浸渍在准备好的工业加氢处理催化剂载体上。将浸渍好的试样进行干燥,干燥条件为140 ℃、时间为4 h。将干燥后的试样按质量平均分为4 份,分别编号为A,B,C,D。将干燥后的试样A,B,C,D 分别置于不同温度的马弗炉中进行焙烧,焙烧温度分别为450,550,650,750 ℃,焙烧时间均为4 h,焙烧均在空气气氛条件下进行。将最终得到的催化剂试样分别命名为Cat-A,Cat-B,Cat-C,Cat-D。

1.3 催化剂的表征

采用日本岛津公司Axis Supra+型X 射线光电子能谱仪对催化剂的氧化态和硫化态进行XPS 表征,所有结合能均以污染碳(C 1s284.8 eV)进行校正,AlKα射线(能量为1 486.6 eV)。

采用日本电子株式会社JEM-2200FS 型高分辨透射电子显微镜对硫化后的催化剂表面MoS2的微观结构进行HRTEM 表征,对MoS2活性相的堆垛层数和片晶长度进行统计。以MoS2活性相为规则的六边形为假定,可估算MoS2活性相的分散度(ƒMo),定义为位于MoS2边缘层的Mo 原子总数与总的Mo 原子数的比值,见式(1)和式(2)。

式 中,ni为MoS2边 缘 层 的Mo 原 子 总 数;t为HRTEM 照片中MoS2条纹数量;Li为统计的第i条MoS2颗粒的长度,nm。

由上述公式进一步推导,可得到MoS2平均堆垛层数()和平均片晶长度(),见式(3)和式(4)。

式中,Ni代表第i条MoS2颗粒的堆垛层数;yi代表第i条MoS2颗粒的堆垛层数为Ni的数目;xi为第i条MoS2颗粒长度为Li的数目[5-6]。

1.4 催化剂的评价

催化剂的评价在实验室自制加氢微型反应装置上进行,反应管中装填20 mL 催化剂,上下两端装填等量的石英砂,催化剂位于反应恒温段。硫化过程采用两段升温过程,硫化油为2.2%(φ)二甲基二硫的航煤,首先在230 ℃下,硫化3 h,然后在320 ℃下,继续硫化3 h。反应条件为:原料为催化柴油,压力6.0 MPa,体积空速1.5 h-1,氢油体积比500。采用Agilent 公司7890A-5975C 型气相色谱-质谱联用仪进行GC-MS 表征,分析所得产物组成。

2 结果与讨论

2.1 氧化态XPS 光谱表征结果

负载在氧化铝上的金属Ni,Mo 在经过浸渍及焙烧过程后,会与氧化铝载体间产生相互作用力,进而影响后续催化剂上活性金属的硫化过程[7]。图1 为氧化态催化剂的Mo 3d的XPS 谱图。由图1可知,催化剂Cat-A ~Cat-D 均具有两个较为明显的特征峰,分别位于232.7,235.6 eV 附近。而Cat-B 上Mo 的结合能(分别为232.5,235.6 eV)略低于其他催化剂,这说明当焙烧温度为550 ℃时,Mo 与氧化铝载体间的强相互作用略有减小。但这种趋势并不明显,一方面是因为氧化态催化剂上的金属基本以氧化物形式存在,对于氧化态催化剂而言,XPS 谱图主要特征峰仍以+6 价的Mo 为主;另一方面是因为Mo 在催化剂上负载量较少,焙烧温度的改变对它与氧化铝载体间的作用力的影响较小。

图1 催化剂的Mo 3d XPS 谱图Fig.1 XPS spectra of Mo 3d of catalysts.

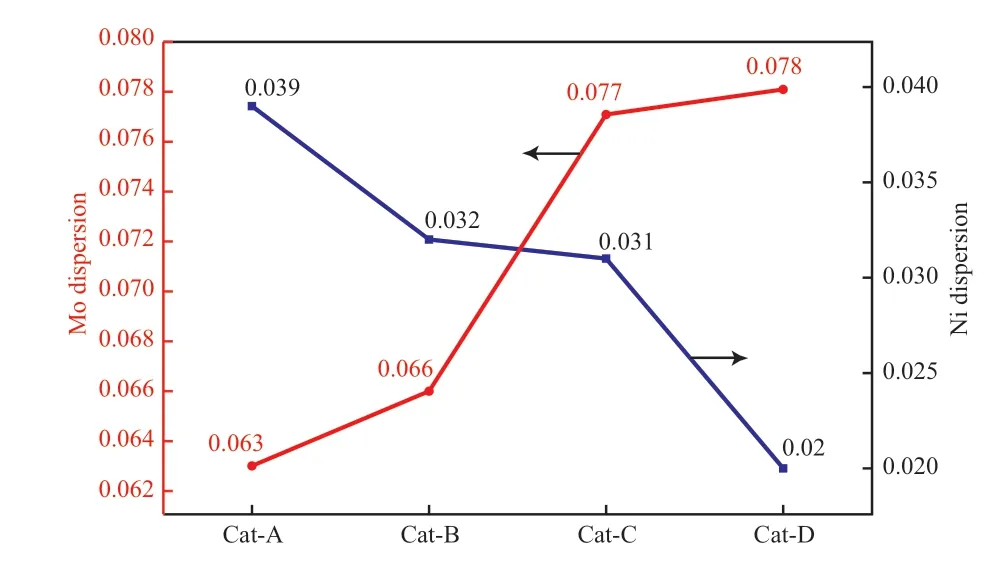

图2 为氧化态催化剂上金属Mo 和Ni 的分散度变化。由图2 可知,随着焙烧温度的升高,Mo的分散度逐渐增加,同时Ni 的分散度逐渐减小。两种金属同时存在的情况下,较低的焙烧温度更有利于Ni 的分散,较高的焙烧温度则有利于Mo 的分散。Cat-B 上Mo,Ni 的分散度分别0.066,0.032,而Cat-C 上Mo,Ni 的分散度则分别0.077,0.031,对比Cat-B 和Cat-C,在Ni 的分散度基本不降低的情况下,Mo 的分散度增加幅度为16.7%,可推断当焙烧温度在550 ~650 ℃时,两种金属可能具有较高的分散度。因此,焙烧温度的高低与金属在催化剂上的分散度密切相关。

图2 催化剂上金属Mo 和Ni 的分散度变化Fig.2 Dispersion changes of Mo and Ni on catalysts.

2.2 硫化态XPS 光谱表征结果

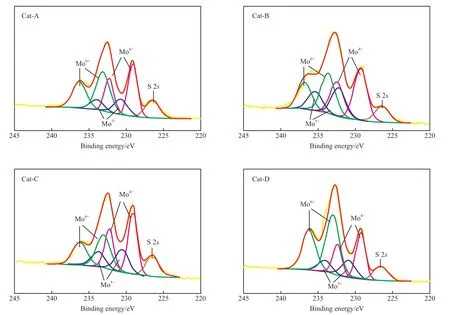

硫化后的催化剂上会形成活性相,活性相的形成比例及分布与催化剂加氢反应性能的发挥具有密切的联系。通过XPS 表征具体分析了硫化态催化剂上Ni,Mo 物种的存在状态以及活性相的形成比例及分布。焙烧温度的改变会影响催化剂上活性金属的硫化过程,Mo 的利用率降低,催化剂活性减弱。一般而言,结合能位于226 eV 附近的峰则归属于S 2s的特征峰,而Mo 物种在催化剂上有Mo4+,Mo5+,Mo6+三种价态。其中,以Mo 3d5/2结合能为基准,结合能在(228.9±0.2),(231.7±0.2)eV 的 峰 归 属 于 价 态 为+4 价 的MoS2,即为完全硫化的Mo 物种;结合能在(230.5±0.2),(233.6±0.2)eV 的峰归属于价态为+5 价的Mo2O5和MoOxSy(此为Mo 的硫氧化物过渡态);结合能在(232.7±0.2),(236.0±0.2)eV 的峰归属于价态为+6 价的MoO3(未被硫化的Mo 物种)[8-10]。图3 为硫化后催化剂(Mo 3d)的XPS 谱图。由图3 可知,焙烧温度过高时,催化剂的晶体结构受到一定程度的破坏,结构受到破坏的催化剂在后期硫化的过程中MoS2活性相的形成受到影响。图4 为硫化后催化剂(Ni 2p)的XPS 谱图。由图4 可知,结合能在(853.3±0.2)eV 处的峰归属于NiSx,结合能在(855.5±0.2)eV 处的峰归属于NiMoS,而结合能在(857.3±0.2)eV 处的峰归属于NiO。

图3 硫化后催化剂(Mo 3d)的XPS 谱图Fig.3 XPS (Mo 3d) spectra of sulfurized catalysts.

将Ni 物种的硫化度定义为硫化后的Ni 物种(NiSx和NiMoS 的总和)的占比。表1 为硫化后催化剂的硫化度。由表1 可知,随着催化剂前体焙烧温度的升高,催化剂上的Ni 物种的硫化度逐渐增加,由450 ℃的78.08%增加至750 ℃的83.86%,可见焙烧温度对催化剂上Ni 物种的硫化过程影响有限。而对Mo 而言,Mo4+的占比则是先增加后减小,最高为催化剂Cat-C 的42.63%,值得注意的是,当催化剂前体焙烧温度为750 ℃时,Mo4+的占比仅为29.11%,有了较大程度地减小,可见催化剂前体焙烧温度对催化剂上Mo 物种的硫化过程影响较大。

表1 硫化后催化剂的硫化度Table 1 Sulfide degree of sulfurized catalysts

2.3 微区活性相HRTEM 表征结果

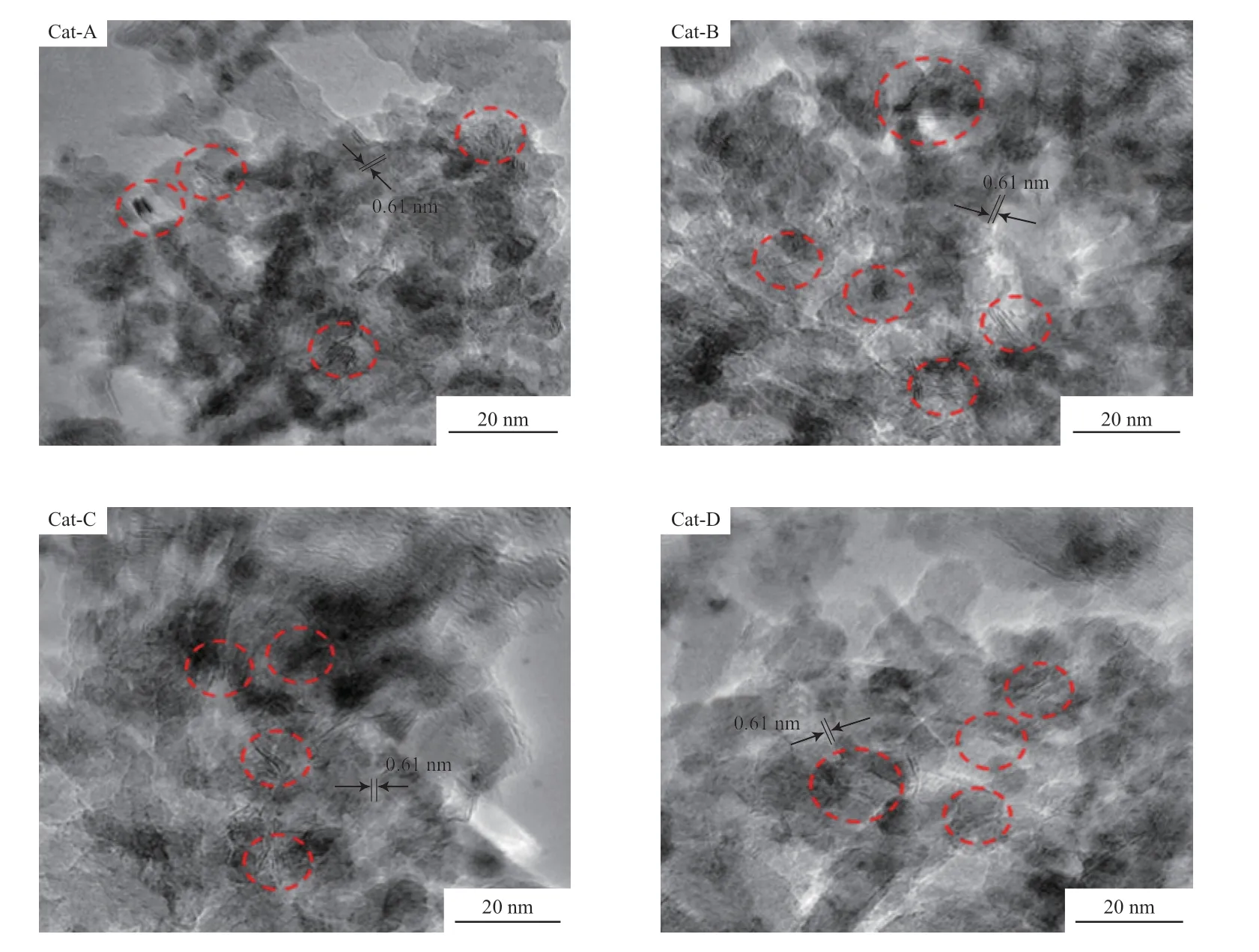

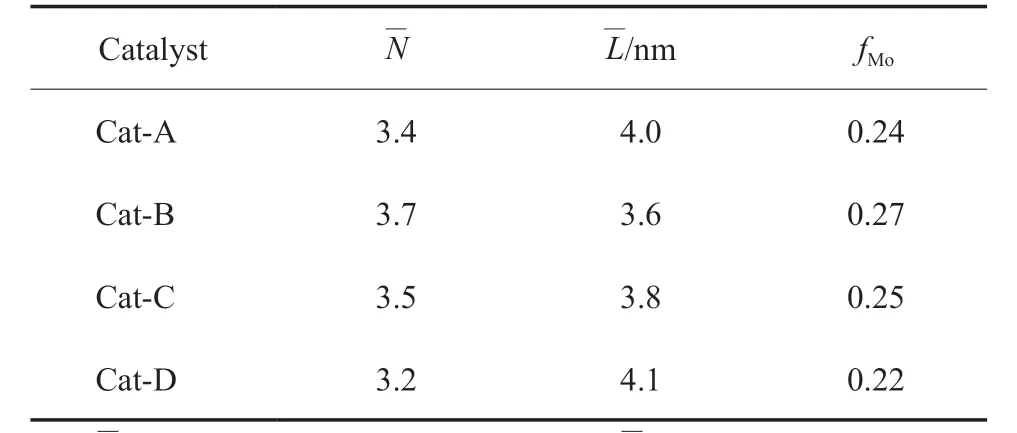

图5 为 硫 化 后 催 化 剂Cat-A ~Cat-D 的HRTEM 照片。由图5 可知,所得试样均存在较为明显的层状片晶结构,但片晶的长度及分布有所不同。催化剂Cat-A ~Cat-D 中金属的堆垛结构清晰可见,平行条纹间的距离大约为0.61 nm,这是典型的MoS2片晶[11-12]。当焙烧温度为750 ℃时,片晶结构较为稀薄,这说明金属发生了团聚现象,因此硫化后的MoS2的分散程度低,活性位大幅减少[13-15]。以统计学的原理对不同焙烧温度所得催化剂硫化后试样的MoS2片晶长度及堆垛层数进行统计,可得不同试样的,,fMo。

图5 硫化后催化剂的HRTEM 照片Fig.5 HRTEM images of sulfurized catalysts.

表2 硫化后催化剂活性相的,,fMoTable 2 ,,fMo in the active phase of sulfurized catalysts

表2 硫化后催化剂活性相的,,fMoTable 2 ,,fMo in the active phase of sulfurized catalysts

N:average number of stacking layers;L:average crystal length;fMo:MoS2 active phase dispersion.

Catalyst images/BZ_25_1414_2298_1451_2352.png images/BZ_25_1942_2296_1972_2357.png/nm fMo Cat-A 3.4 4.0 0.24 Cat-B 3.7 3.6 0.27 Cat-C 3.5 3.8 0.25 Cat-D 3.2 4.1 0.22--

2.4 催化剂的反应性能评价

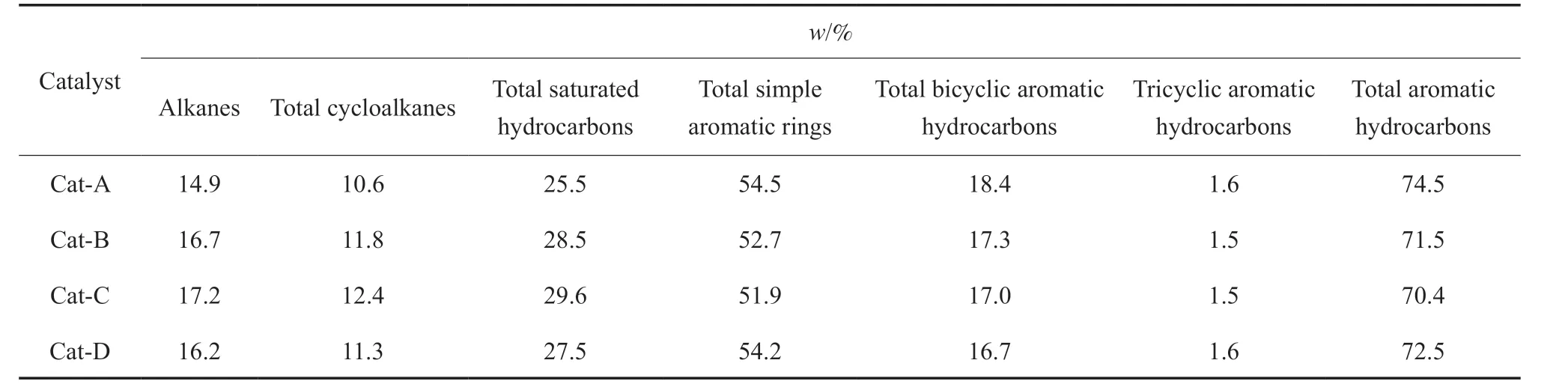

表3 为加氢反应产物分布。由表3 可知,采用催化剂Cat-B 和Cat-C 时,加氢反应产物中,总芳烃含量分别为71.5%(w),70.4%(w),相应地,总饱和烃含量(分别为28.5%(w),29.6%(w))大于催化剂Cat-A 和Cat-D 的加氢反应产物。这可能是因为催化剂Cat-B 和Cat-C 中较多的Ⅱ型NiMoS 活性相。当焙烧温度为550 ~650 ℃时,所得硫化态催化剂的相对较高、相对较短,有利于Mo 物种在催化剂表面的分散,此时fMo为0.25~0.27左右,Mo 物种在催化剂表面的分散度越高,将大大增加反应过程中反应物分子与催化剂上活性位的接触概率,因而有利于加氢反应的进行。在相同的反应条件下,催化剂Cat-B 和Cat-C 具有相对更好的反应性能,这与它们具有相对较高的堆垛层数和较短的片晶长度有关。催化剂上的NiMoS 活性相分为Ⅰ型NiMoS 活性相和Ⅱ型NiMoS 活性相,其中Ⅱ型NiMoS 活性相的活性更高。催化剂Cat-B 和Cat-C 不仅具有适宜的片晶长度和堆垛层数,还具有较高的Mo 物种分散度,有利于Ⅱ型NiMoS 活性相的形成,增加了Mo 原子在活性相的堆垛中角位的暴露概率,所以加氢反应性能更好[16]。

表3 加氢反应产物分布Table 3 Distribution of hydrogenation reaction products

图6 为以催化剂Cat-A 各反应产物的含量为基准,加氢反应产物相对含量变化。由图6 可知,随着催化剂前体焙烧温度的升高,催化剂的芳烃饱和能力先增加后减少,当焙烧温度在650 ℃时,反应的相对芳烃饱和能力提高了4.1 百分点,链烷烃和总环烷烃含量均有所增加,总饱和烃含量也提高了4.1 百分点。通过比较催化剂Cat-B 和Cat-C 的产物分布可知,Cat-C 的产物中总芳烃含量更低,总饱和烃含量相对更高,而Cat-B 具有相对更高的堆垛层数和更短的片晶长度,这一方面是因为催化剂的反应性能并不是与上述因素成正比,而是需要适宜的堆垛层数和片晶长度,另一方面是因为反应性能的好坏受多种因素的影响,需要综合考虑其他性质的影响。

图6 加氢反应产物相对含量变化Fig.6 Relative content changes of hydrogenation reaction products.

3 结论

1)当焙烧温度为550 ~650 ℃时,Mo 与氧化铝载体间的强相互作用相对较小。随着催化剂前体焙烧温度的升高,氧化态催化剂Mo 的分散度逐渐增加,同时Ni 的分散度逐渐减小。对比Cat-B和Cat-C,在Ni 的分散度基本不降低的情况下,Mo 的分散度增加幅度为16.7%。

2)催化剂上的Ni 物种的硫化程度逐渐增加,Mo4+占比则是先增加后减小,最高为催化剂Cat-C的42.63%,当催化剂前体焙烧温度为750 ℃时,Mo4+占比仅为29.11%。

3)硫化态催化剂上MoS2活性相先增加后减小,先减小后增加,当焙烧温度为550 ~650℃时,催化剂的相对较高、相对较短,此时fMo为0.25 ~0.27。

4)随催化剂前体焙烧温度的升高,催化剂的芳烃饱和能力先增加后减少,当焙烧温度在650℃时,反应的相对芳烃饱和能力提高了4.1 百分点,链烷烃和总环烷烃含量均有所增加。