环氧丙烷储罐系统设计方案探讨

孙嘉兮

(中国石化 工程建设有限公司,北京 100101)

环氧丙烷(PO)是一种重要的基本有机化工原料,为无色、透明、具有醚类气味的有毒液体,熔点-112.13 ℃,沸点34.24 ℃,闪点(开杯)-37 ℃,极度易燃[1-2]。PO 的化学性质非常活泼,易开环聚合,能与水、氨、醇、二氧化碳等反应,主要用于聚醚多元醇、丙二醇及各类非离子表面活性剂的生产。其中,聚醚多元醇是生产聚氨酯泡沫、保温材料、弹性体、胶黏剂和涂料等的重要原料,也是第四代洗涤剂、非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料,在石油、化工、纺织、农药、日化等行业得到广泛应用[3]。目前在国内乃至全球的丙烯衍生物生产消耗对比中,PO 的产能及应用已经超过了丙烯腈,仅次于聚丙烯[4]。

PO 的生产工艺有很多种,目前国内主要的生产工艺为氯醇法、共氧化法(联产法、间接氧化法)和直接氧化法,均涉及到PO 的储存安全问题[5-7]。

本工作综合考虑PO 的毒性、标准的规定、消防审批和操作费用等因素,并结合PO 压力控制方案具体工程设计案例和计算结果,浅析了PO 的储存安全性和储罐选型原则。分析了PO 储罐的压力控制方案及储罐排气的三种主要处理方式,为PO储罐设计的发展方向提供了理论参考。

1 PO 储罐的选型

目前国内的PO 储罐主要有两种,分别为常压储罐和压力储罐[8]。过去常压储罐使用较多,但近年来压力储罐的使用逐渐增加,原因基于以下几方面。

1.1 储罐内可能含有轻烃杂质

PO 储罐,如粗PO 储罐或非正常工况下的PO产品储罐,可能含有丙烯等轻烃,而常压储罐的设计压力很低(接近常压),因此很容易超压,故采用压力储罐更为适宜。

1.2 毒性和标准的限制

SH/T 3007—2014[9]中规定储存Ⅰ、Ⅱ级毒性的甲B、乙A 类液体储罐容积不应大于10 000 m3,且应设置氮气或其他惰性气体密封保护系统。在2017 年最新颁布的HG/T 20660—2017[10]规定的常见高度危害介质中,PO(标准中使用名称为1,2-PO)被界定为高度危害介质(即Ⅱ级毒性)。根据上述两个标准,PO 可使用拱顶储罐储存,但需考虑罐容和密封保护系统。由于常压拱顶储罐的密封安全性较差,且根据标准要求需设置呼吸阀,从而存在直接排放进大气的可能,而采用压力储罐可避免这种排放。

1.3 国内消防审批的限制

如采用常压拱顶储罐,根据标准规定必须设置泡沫消防系统。但目前为止,国内尚未有经过正式认证的针对PO 介质的泡沫。国内某厂的实验结果表明,即便采用专利商推荐的泡沫,也只能达到控火效果,不能达到灭火目的[11]。在国内对生产安全要求日益严格的情况下,如采用拱顶储罐,在后续消防审批过程中可能存在不确定性,而采用压力储罐可避免设置泡沫消防系统,消除消防审批的不确定性。

1.4 节省操作费用

PO 介质在常温下的蒸气压偏高,因此采用常压拱顶储罐时必须配套制冷系统,以确保罐内介质保持在较低温度,减少呼吸消耗和PO 聚合现象,但会导致操作费用增加。此外,由于拱顶储罐压力低,配套的尾气回收系统需要设置增压系统,也会增加操作和投资费用。而如果采用压力储罐则可实现常温压力储存[12]。

2 PO 罐组压力控制方案

2.1 概述

储罐在进出料的过程中会随着罐内液体体积的改变产生“大呼吸”现象,也会因外界温度的变化导致罐内气体收缩或膨胀形成“小呼吸”现象。当储罐内压力高于设定值时,需要从泄压装置(如呼吸阀、排气调节阀、安全阀等)排出气体,以维持储罐内压力在允许范围内,防止因储罐内气相压力超过储罐设计压力而导致储罐破裂;当呼吸作用导致储罐内压力低于设定值时,需要由补压装置(如呼吸阀、补气调节阀等)补充密封气体(如氮气),调节储罐内气相压力,以维持储罐内压力在允许范围内[13]。对于常压储罐,压力控制可防止真空导致储罐抽瘪;对于压力储罐,虽然储罐本身设计压力涵盖全真空,但储罐内真空可能会造成罐底出料泵汽蚀余量不足。尤其对于高度危害类介质PO,不建议采用呼吸阀等与大气直接相通的泄压、补压类装置,而建议采用全封闭式的压力控制系统和尾气处理方式。

2.2 压力控制方案

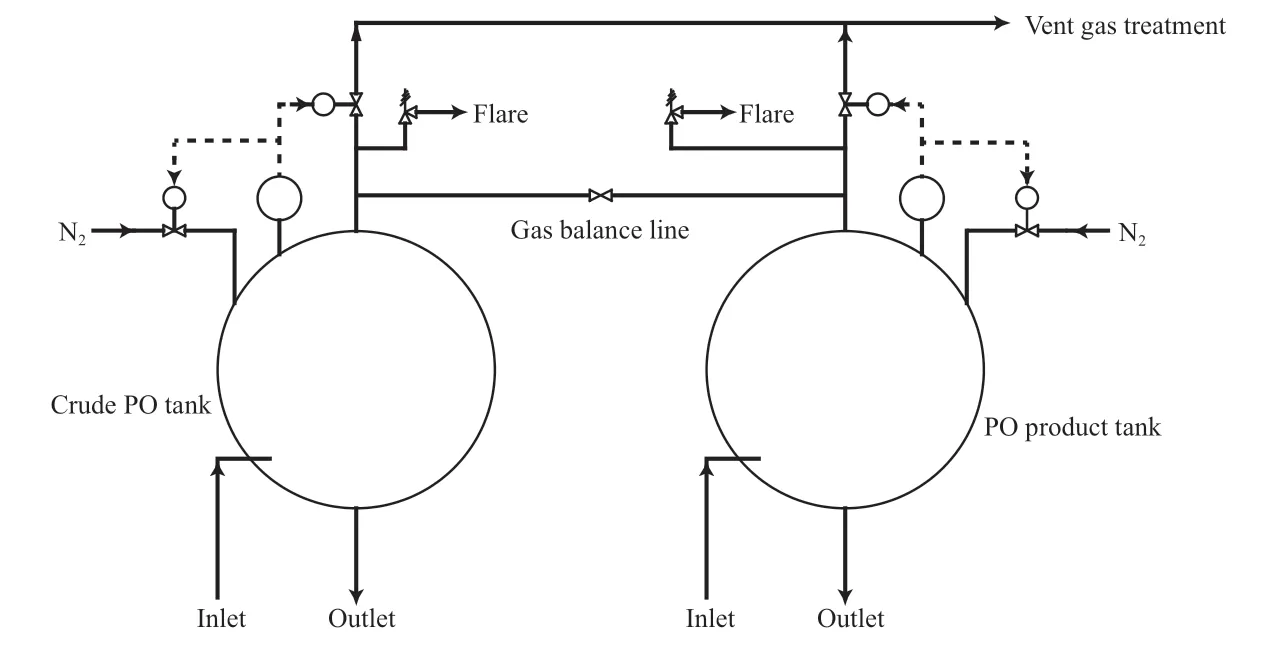

某PO/苯乙烯装置PO 储罐罐组压力控制系统示意图见图1。从图1 可看出,罐区设置两台压力储罐,分别储存粗PO 和合格PO。在顶部排气线之间设置了一根气相连接管线连通两个储罐,连接管线上设置切断阀用于防止火灾情况下两储罐间串火。储罐顶部分别设置压力分程控制系统,当储罐气相系统超压时,排气调节阀开启泄压,直至气相系统压力回复至设定范围时关闭调节阀;当气相系统压力过低时,开启氮气补充调节阀,以维持气相系统压力不低于设定值。压力控制系统气相压力设定值范围为下限50 ~70 kPa(表压,下同),上限250 ~280 kPa。压力为50 kPa 时补气调节阀门开度为100%,压力为70 kPa 时补气调节阀门开度为0;压力为250 kPa 时排气调节阀门开度为0,压力为280 kPa 时排气调节阀门开度为100%;压力在70 ~250 kPa 间时,补气调节阀和排气调节阀均不动作,以避免因调节阀频繁动作而发生故障。

图1 PO 储罐罐组压力控制系统示意图Fig.1 Schematic diagram of pressure control system for propylene oxide(PO) storage tank group.

相对传统的单罐式压力控制方式,上述方式很大程度上节省了两储罐呼吸状态不一致时需要的补气量和排放量,减缓了储罐内气相压力的波动频率,同时减少了后续尾气处理过程所需负荷,节约了操作成本。

3 呼吸气量

呼吸气量与尾气回收系统的负荷和回收的介质量密切相关,直接影响投资和回报。以某PO/苯乙烯装置中间罐区为例,按SH/T 3007—2014[9]规定计算得出,罐容3 000 m3的粗PO 储罐进料引起的呼气量为99.6 m3/h,出料引起的吸气量为42.3 m3/h;罐容1 500 m3的PO 产品储罐进料引起的呼气量为88.3 m3/h,出料引起的吸气量为180.9 m3/h。

采用图1 的方案,在理想情况下:粗PO 储罐进料,同时PO 产品储罐出料,每小时可节省99.55 m3的PO 尾气排放处理能耗和81.35 m3的新鲜氮气;粗PO 储罐出料,同时PO 产品储罐进料,每小时可节省42.31 m3的新鲜氮气和46.02 m3的PO 尾气排放处理能耗。

4 PO 储罐排气处理方式

PO 储罐排气处理方式主要分为回收处理和直接焚烧处理两种。回收处理包含冷却-分离回收和压缩-洗涤回收等多种方式[14-15],将分离出的PO凝液或富PO 液体通过泵送回储罐(如粗PO 储罐)或主装置,而将气体直接或增压后输送至焚烧炉或进行催化转化处理。直接焚烧处理是根据排气中PO 的含量,将排气送至火炬系统、焚烧炉或进行催化转化处理。

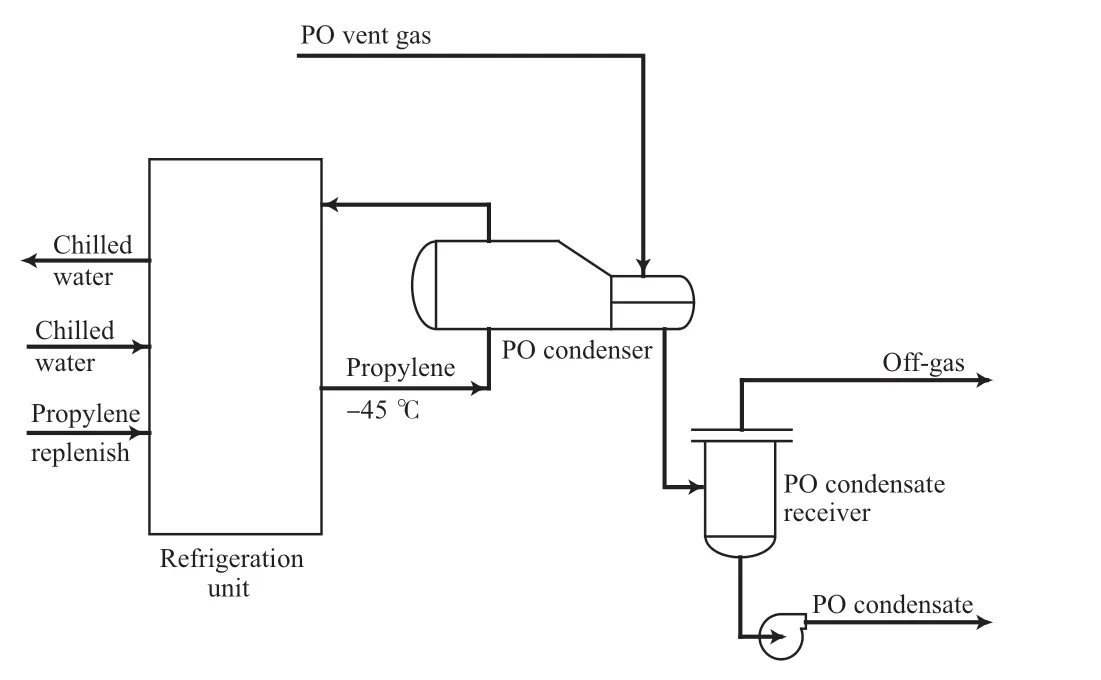

4.1 冷却-分离回收

某PO/苯乙烯装置中间罐区的PO 储罐排气的冷却-分离回收流程见图2。从图2 可看出,利用配备的制冷机组产生-45 ℃的丙烯作为冷剂,使PO 尾气中的PO 冷凝,在PO 接收储罐中进行分离,其中,PO 凝液输送回粗PO 储罐,而气相经尾气增压包增压后输送至热油炉焚烧。此方案较压缩-冷却-分离方案需要额外使用深冷制冷机组,运行成本较高,但能回收尾气中大部分的PO,减少了物料损耗。

图2 PO 储罐排气的冷却-分离回收流程Fig.2 Flow of cooling-separation for recovering PO vent gas.

理想状态下,假设PO 储罐排气压力为0.25 MPa,温度约20 ℃,排气中PO 含量约16.735%(φ),PO 接收储罐内压力为0.15 MPa,温度约-40 ℃,气相中PO 含量为0.871%(φ),故该回收系统可回收储罐排气中约95%的PO。若储罐呼气量为100 m3/h(假设饱和),则储罐呼出PO 约79.5 kg/h,经过冷却-分离回收系统后,可回收PO 约75.5 kg/h。

4.2 压缩-洗涤回收

某PO/苯乙烯装置中间罐区的不合格PO 储罐采用的是常压储罐,PO 尾气需经过压缩机增压后与粗PO 储罐和PO 检测罐(均为压力卧罐)的带压PO 尾气一同进入洗涤塔洗涤。PO 储罐排气的压缩-洗涤回收流程见图3。从图3 可看出,洗涤塔使用装置内产生的贫油(PO 含量低)为洗涤剂对PO 尾气进行洗涤,贫油吸收PO 后形成富油由塔底送去主装置进行回收,塔顶剩余气体送至焚烧炉焚烧。假设不合格PO 储罐排出尾气3 000 kg/h,经过压缩机分液罐后形成凝液约1 706 kg/h 返回储罐,剩余约1 294 kg/h 进入压缩机,直接回收PO约57%。假设进入排气洗涤塔的PO 尾气为9 000 kg/h,经过洗涤后,约1 284 kg/h PO 进入焚烧炉,约7 716 kg/h PO 随富油回主装置进行回收,间接 回收PO 约86%。

图3 PO 储罐排气的压缩-洗涤回收流程Fig.3 Flow of compression-scrubbing for recovering PO vent gas.

4.3 直接焚烧处理

由于PO 在储罐中的储存温度较低,在实际情况中储罐内压力不能满足PO 尾气中的PO 达到饱和状态,回收冷凝下来的PO 量比理论值要少,有时只能达到设计值的1/3。另一方面,若使用罐组气相连通方式,则减少了储罐排气量,可回收PO也相应减少,因此回收PO 带来的效益较少,同时回收系统运行成本较高,经济性总体来说不理想。所以有的装置不对PO 尾气中的PO 进行回收,而是直接送入焚烧炉内焚烧。

5 结论

1)PO 的生产工艺均会涉及到储存问题。因其高度毒性和较高的经济价值,必须慎重选择储存方式和PO 尾气的处理方案。压力储罐较普通常压储罐安全性更高,且使用压力储罐能避免尾气处理前所需的增压设备的投资和操作成本,也满足安全环保的要求。

2)冷却-分离回收和压缩-洗涤回收均是有效可行的PO 排气回收方案,具有一定的经济性,需根据投资回报率进行选择。不同的生产方式可使用不同的排气处理方式,但均应以安全性、经济性为首进行综合考虑。