聚酰胺关键单体二元胺生产技术进展

王晓晨

(中石化(上海)石油化工研究院有限公司,上海 201208)

聚酰胺(PA)俗称尼龙或锦纶,是大分子链节中含有酰胺基团的聚合物的总称。PA 由二元酸与二元胺单体缩聚或由内酰胺自聚而成,具有结实耐磨、密度小、耐疲劳、化学稳定、力学性能好等优点,为五大工程塑料之首,广泛用于工程塑料、纺织、汽车、电子、机械等领域。其中,汽车和电子电气工业是最主要的两大消费领域[1-2]。

据统计,2020 年全球PA 市场规模达437.7 亿美元,消费量达7 674 kt,亚太地区是主要的消费市场,占比超70%,其次是欧洲和北美。2020 年全球PA 产能13 825 kt/a,其中,PA6 产能10 450 kt/a,占比75%,PA66 产能2 960 kt/a,占比21%,其余4%为特种PA。我国是PA 需求大国,2021 年国内PA 消费量为3 760 kt,2010—2020 年表观消费量年复合增长率达8.7%。2020 年产能7 120 kt/a,占全球总产能的51.5%,其中PA6 产能6 470 kt/a,PA66 产能600 kt/a,特种PA 的工业化产品较少,产能仅50 kt/a。我国PA 产能逐年提高,2011—2020 年的年复合增长率达13.8%,但以PA6 及其改性产品为主,品种单一,它们的产能占国内PA总产能的99%,主要应用于纺织、体育休闲、电子电器,在航空航天等高端领域应用较少,高端产品卡脖子严重。

制约我国PA 产业发展的关键因素在于缺乏单体二元胺的工业化生产自有技术,原因主要为:1)英威达公司、杜邦公司、奥升德公司等垄断了PA 关键单体二元胺的生产技术,产能高度集中,导致二元胺长期依赖进口,产业链极为脆弱;2)传统方法制二元胺的生产流程长、污染环境、技术复杂、成本高昂。为突破PA 关键单体二元胺的生产技术,解决“卡脖子”难题,近年来国内企业纷纷开展研发、进行产业布局。石油基PA 方面,华峰集团有限公司、中国化学天辰齐翔新材料有限公司、万华化学集团股份有限公司、神马实业股份有限公司等已陆续突破己二胺上游原料己二腈技术难题;在国家“双碳”背景下,生物基PA 发展迅速,以上海凯赛生物技术股份有限公司为代表的国内一批领先企业率先在生物基PA 单体领域进行布局,在生物基单体生产技术研究和产能规模上都取得了突破[3-4]。

本文分析了丁二胺、己二胺、壬二胺、癸二胺、十二碳二胺和间苯二甲胺的生产技术进展,针对现有技术瓶颈,总结了近年来新兴的生物法绿色二元胺生产工艺,展望了二元胺制备技术的研发方向。

1 二元胺的生产工艺

1.1 丁二胺

丁二胺是生产PA46,PA4T 的关键原料。2020年全球丁二胺产能约50 kt/a。目前帝斯曼公司是全球唯一拥有丁二胺工业化生产方案的公司,该公司以丙烯腈为原料通过化学法生产丁二胺,并且已开发了生物发酵法制丁二胺的生产技术。PA4T 为重要的高温PA,但由于分子链中亚甲基数量较少,吸水率较高,限制了它在高湿环境下的应用,因此在实际应用中需要对它进行共聚改性。凭借对PA46,PA4T 及相关改性产品的先行研发和专利保护,帝斯曼公司在全球高温PA 市场上始终占据主导地位。

1.1.1 丙烯腈法

丙烯腈法制丁二胺是目前唯一实现工业化的技术路线,该路线以丙烯腈为原料,分两步进行(图1):丙烯腈和氢氰酸在碱性催化剂作用下反应生成丁二腈,丁二腈经氢化反应转化为丁二胺。该方法存在不可持续生产、催化剂价格贵、反应物毒性高、反应条件苛刻且易燃易爆安全性低等问题,导致丁二胺成本高昂,限制了它在下游的应用[5]。

图1 丙烯腈法制丁二胺反应路径Fig.1 Reaction path of acrylonitrile to butanediamine.

1.1.2 丁二醇法

中国科学院过程工程研究所等[6]开发了丁二醇制丁二胺的技术路线,并研究了制备过程中采用的固体催化剂及反应装置。该路线以液氨和丁二醇为原料制备丁二胺,为一条绿色环保工艺路线。原料丁二醇可从煤制乙二醇的副产品混合醇中分离获得,采用结合金属及其氧化物助剂的Ni/Co 催化剂,丁二醇转化率可达87%,丁二胺选择性为89.2%,副产物为氨基丁醇、二乙基哌嗪。该路线原料成本低廉、毒性较低、工艺简单、基本无污染,但存在副产物复杂、选择性低、产物不易分离等问题。

1.1.3 丁二酸法

中国科学院大连化学物理研究所[7]以1,4-丁二酸与甲醇为原料,先经酯化反应生成丁二酸二甲酯,丁二酸二甲酯加氢生成1,4-丁二醇,1,4-丁二醇再与氨气在催化剂作用下反应,生成1,4-丁二胺。1,4-丁二酸可通过马来酸还原、顺酐催化加氢或生物发酵法获得。该路线工艺简便、原料来源广泛、价格低廉、收率高、催化剂稳定性好,对环境无污染,但涉及反应较多、流程复杂,工业化应用受限。

1.1.4 生物发酵法

近年来,生物发酵法生产丁二胺逐渐获得关注。生物发酵法生产1,4-丁二胺有两种路径:1)利用精氨酸脱羧酶与胍丁胺酶串联表达将精氨酸转化为1,4-丁二胺[8]。江南大学[9]开发了利用重组大肠杆菌生产丁二胺的方法,采用基因工程技术修饰大肠杆菌得到表达了精氨酸脱羧酶突变体和胍丁胺酶的重组菌,以精氨酸为底物生产丁二胺,24 h 转化可积累72.6 g/L 丁二胺,中间产物胍基丁胺产量为0.14 g/L;2)利用鸟氨酸脱羧酶将鸟氨酸转化为1,4-丁二胺。帝斯曼公司[10]采用微生物重组菌株表达鸟氨酸脱羧酶基因,将底物鸟氨酸转化为丁二胺,并通过对无细胞发酵液浓缩及添加碱从有机化合物层中回收丁二胺。生物发酵法成本低廉,副产物少,但工艺复杂、产率较低、产品不易分离、酶耐受性差。

1.2 己二胺

己二胺可分别与己二酸、癸二酸和对苯二甲酸等反应生产PA66,PA610,PA6T 等,制成各种PA 树脂、纤维和工程塑料产品,也可合成二异氰酸酯、环氧树脂或脲醛树脂的固化剂、有机交联剂等,是重要的化工中间体。目前全球己二胺总产能为2 135 kt/a,主要集中在英威达、巴斯夫、奥升德等公司,它们的产能占比达76.9%。近年来己二胺及原料己二腈的国产化进程加快,PA66 产业有望迎来蓬勃发展期[11]。

1.2.1 己二腈催化加氢法

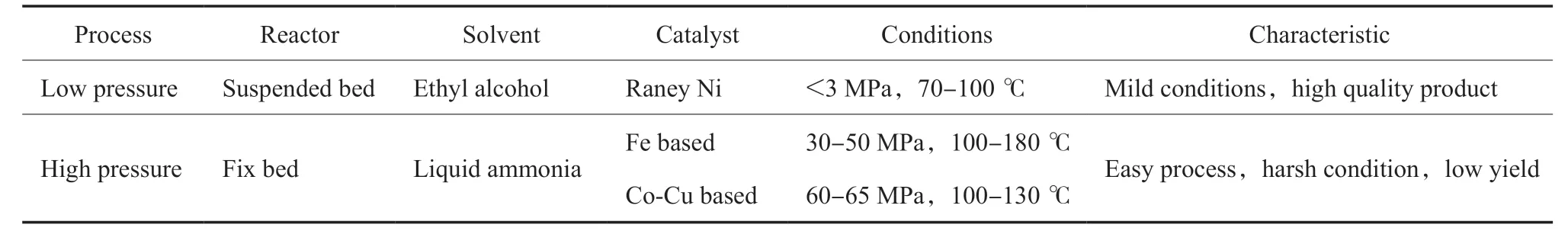

己二腈催化加氢法是目前主流的己二胺制备方法。根据工艺条件不同可分为低压法和高压法,工艺路线对比[12-13]见表1。目前除杜邦公司采用高压法外,其余公司均采用低压法,低压法采用雷尼镍催化剂。雷尼镍催化剂使用后,表面易被杂质覆盖失去活性,且机械性能差,不易与产物分离,易在空气中自燃,不易储存,同时需要大量碱液抑制副反应,导致环境污染、设备腐蚀,因此需要采用冶炼法、共沉淀法、化学法或浸渍法对雷尼镍催化剂进行改性[14]。大连理工大学[15]采用硝酸铝、硝酸镍及相应稀土金属盐(铈、钐、钇、铥)制备的催化剂前体,可在不添加任何碱性溶剂或氨气条件下催化己二腈加氢生成己二胺。改性后的雷尼镍催化剂机械强度大,可与产物有效分离。能在无需液氨、K2O 或NaOH 的温和条件下制备己二胺,减少环境污染,同时,反应物后处理简单,反应活性和选择性显著提高,己二腈的转化率高达100%、己二胺选择性可达90%。

表1 己二腈加氢制己二胺工艺路线对比Table 1 Comparison of process routes for hydrogenation of adipic dinitrile to hexanediamine

1.2.2 己内酰胺法

己内酰胺法制己二胺早在1965 年就已由日本东丽公司率先实现工业化应用,但由于己内酰胺原料昂贵,经济性无法与己二腈催化加氢法相比。近年来我国己内酰胺的制备技术获得极大突破,产量已超5 000 kt/a,成本大幅下降,使得己内酰胺法制己二胺重新获得业内关注。己内酰胺法分两步进行(图2):己内酰胺先与氨气反应,通过氨化脱水生成中间体6-氨基己腈,6-氨基己腈再加氢生成己二胺。其中,己内酰胺氨化脱水是该工艺的核心步骤[16],反应机理较复杂,涉及C—N 键的断裂和生成,设计开发具有高活性、高选择性、抗毒性、热稳定性的磷酸基催化剂是氨化脱水反应的关键。中国天辰工程有限公司[17]开发了以ZSM-5 分子筛为载体的高选择性、高稳定性己内酰胺液相法制氨基己腈催化剂。载体在5%(w)硫酸溶液中酸洗后加入由磷酸钠和钼酸钠配制的凝胶溶液,经干燥焙烧后制成催化剂,在固定床反应器中,在反应温度330 ℃、反应空速1.5 h-1的条件下,己内酰胺转化率为62.53%,6-氨基己腈收率高达97.95%。6-氨基己腈加氢反应技术相对较成熟,与工业己二腈加氢制己二胺类似,可采用骨架镍、铁-镍或镍-铬催化剂,在NaOH 溶液中、反应温度75 ℃、压力3 MPa 下,己二胺选择性可达99%。该工艺的目标产物收率高,安全性和可靠性较强。

图2 己内酰胺法制己二胺反应路径Fig.2 Reaction path of caprolactam to hexamediamine.

1.2.3 己二醛法

中国科学院大连化学物理研究所[18]通过原位转晶方法将Ru,Rh,Pd 等贵金属封装在HZSM-5分子筛孔道内部制备了分子筛封装金属催化剂,在氨、氢气、溶剂(甲醇、乙醇、异丙醇)存在下,在固定床反应器中催化己二醛还原胺化制备己二胺,己二醛转化率最高达100%,己二胺选择性最高达81.52%。该路线避免了使用剧毒的氢氰酸,且不需添加助催化剂,具有一定应用潜力。为进一步优化产品结构,可通过设计开发具有特定孔道结构的分子筛催化剂,利用限域效应有效提高产物选择性[19]。己二醛法制己二胺的关键难点在于原料己二醛的获取,二元醛的性质相当活泼,易氧化,因此二元醛的合成是世界范围的难题。己二醛的合成通常包括1,6-环己二醇或环己烯的多步氧化反应,氧化剂通常为硝酸、高碘酸钠、H2O2和臭氧等,由于反应网络复杂,易发生过氧化反应,产生多种副产物,导致己二醛收率较低。近年来丁二烯法制己二醛的研究较多,制备过程中需要采用烷基、芳基单齿或多齿膦配体。万华化学集团股份有限公司[20]开发了四齿膦配体用于催化二烯烃氢甲酰化制备二元醛,该配体与金属有较强的螯合力,稳定性高、反应转化率高、选择性好,且金属活性组分不易流失,催化剂使用寿命长。由于配体合成难度相当高,因此目前世界全球内尚无丁二烯法制己二醛工业装置。

1.3 壬二胺

壬二胺是生产工程塑料PA9T 的重要单体,据统计,2021 年全球壬二胺与PA9T 的市场规模约1.01 亿美元,预计2028 年达到1.32 亿美元,年复合增长率为3.8%。目前日本可乐丽公司是全球最主要的壬二胺和PA9T 供应商,市场占有率超过95%。除可乐丽公司之外,巴斯夫公司、旭化成公司也已布局壬二胺相关专利,但目前并未实现稳定供货。

1.3.1 丁二烯法

Kuraray 公司[21]以丁二烯为原料,经五步反应制得壬二胺和2-甲基辛二胺的混合物,反应过程见图3。该工艺技术成熟,不使用氢氰酸,但反应步骤多,转化率偏低,产物中壬二胺含量偏低,产物分离困难,导致壬二胺成本高昂,限制了下游聚合物的开发应用。

图3 丁二烯法制壬二胺反应路径Fig.3 Reaction path of butadiene to nonamethylene diamine.

1.3.2 壬二酸法

壬二酸最初是由Emery 公司通过油酸臭氧化法制得,该方法对油酸的纯度要求较高,成本高昂,而蓖麻油中含有大量的蓖麻油酸和少量油酸及亚油酸,三者总含量在95%(w)以上,可替代油酸生产壬二酸。将蓖麻油直接与H2O2进行氧化反应,通过三步反应转化生成壬二酸(式(1)~(3)),是生产壬二酸的低成本路径,但该方法的壬二酸选择性有待提高,副产物主要是式(2)中生成的中间产物3-羟基壬酸。

南京荔枝生化科技有限公司[22]以蓖麻油为原料,以负载金属氧化物的HZSM-5 分子筛为催化剂,通过皂化和氧化反应获得壬二酸粗晶体,经氨化、脱水反应制得壬二腈,壬二腈再通过加氢反应制得壬二胺,反应转化率95%~99%,壬二胺纯度大于99%(w)。该工艺的原料成本低廉、产物选择性高、环境友好,但反应步骤繁琐,副产物复杂,存在安全风险。

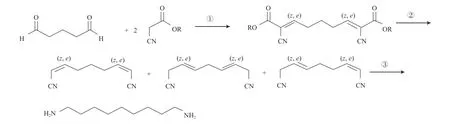

1.3.3 戊二醛法

北京旭阳科技有限公司[23]以1,5-戊二醛为原料,在酸或碱催化剂的存在下与氰基乙酸或氰基乙酸酯通过缩合反应生成中间体A,中间体A 在碱或有机胺催化下发生脱羧反应生成中间体B,中间体B 最终加氢生成壬二胺(图4)。该方法涉及步骤较多,中间产物反应不完全可能导致产物选择性低,同时原料氰基乙酸酯为剧毒化学品,危害人体健康、污染环境,虽毒性弱于氢氰酸,但成本高昂,同时戊二醛原料制备十分困难。

图4 戊二醛法制壬二胺反应路径Fig.4 Reaction path of glutaraldehyde to nonamethylene diamine.

1.4 癸二胺

癸二胺具有极强碱性,是生产工程塑料PA1010,PA10T 的主要单体。2020 年全球癸二胺市场规模约为2.08 亿美元,预计2025 年将达到3.67亿美元,年复合增长率为12.96%,市场处于快速发展阶段。我国是蓖麻油生产大国,于1958 年首次利用蓖麻油生产了PA1010,但国内引进的癸二胺生产技术落后,存在产品品质差、生产成本高、规模小的缺点,缺乏市场竞争力,产业发展较为缓慢。

根据生产工艺的不同,癸二酸的制备可分为化学合成法和生物发酵法,其中化学合成法制癸二酸是目前主流的工艺路线[24]。

1.4.1 化学合成法

化学合成法是指通过蓖麻油裂解路线制取癸二酸。蓖麻油水解生成蓖麻油酸,蓖麻油酸在苯酚的存在下,加碱、加热进行高温裂解,生成癸二酸双钠盐,然后进一步加热、加酸、脱色、结晶得到癸二酸,反应机理见式(4)~(7)。该方法的生产过程复杂、需250 ~270 ℃高温,反应后期反应釜内生成大量黏性较高的副产物,需要使用苯酚或邻甲酚溶解,而苯酚或邻甲酚均为有毒试剂,科研人员尝试以其他溶剂替代,但效果均不理想,污染问题严重制约了癸二酸产业的发展,因此该工艺路线未来将逐步退出。

1.4.2 生物发酵法

生物发酵法制备癸二酸是以癸烷为底物,采用特定菌株在发酵罐内发酵产生癸二酸发酵液,发酵液中癸二酸含量可达71 g/L 以上,再通过水相结晶获得癸二酸,癸二酸纯度可达99.6%(w)以上,收率为85%。2022 年上海凯赛生物生物技术股份有限公司40 kt/a 生物法癸二酸建成投产,为全球首次实现生物发酵法生产癸二酸,与化学合成法相比,生物发酵法具有成本优势,未来有望进一步取代传统化学合成路线。该方法具有生产工艺简单、条件温和、绿色环保的特点,但产物分离提纯困难。现有研究多集中在发酵环节,缺少发酵液的后续纯化工艺研究,发酵过程中产生的十碳脂肪酸、十碳羟基脂肪酸等杂质可能影响产品性能,不利于后续聚合。

1.5 间苯二甲胺

间苯二甲胺主要用作制备MXD6 的单体。目前全球间苯二甲胺产能约100 kt/a,主要分布在欧美日地区,主要生产厂家为巴斯夫、三菱瓦斯和昭和电工等公司。随着下游应用市场发展,国内间苯二甲胺需求保持稳步增长趋势,万华化学集团股份有限公司采用自主研发工艺建设的20 kt/a 间苯二甲胺生产装置已顺利开工,计划于2024 年3 月中交,山东庚彩新材料科技有限公司和南通泰禾化工股份有限公司旗下江西仰立新材料有限公司20 kt/a间苯二甲胺工业装置正在建设中,预计未来2 ~3年内间苯二甲胺市场供不应求的局面将得到缓解。

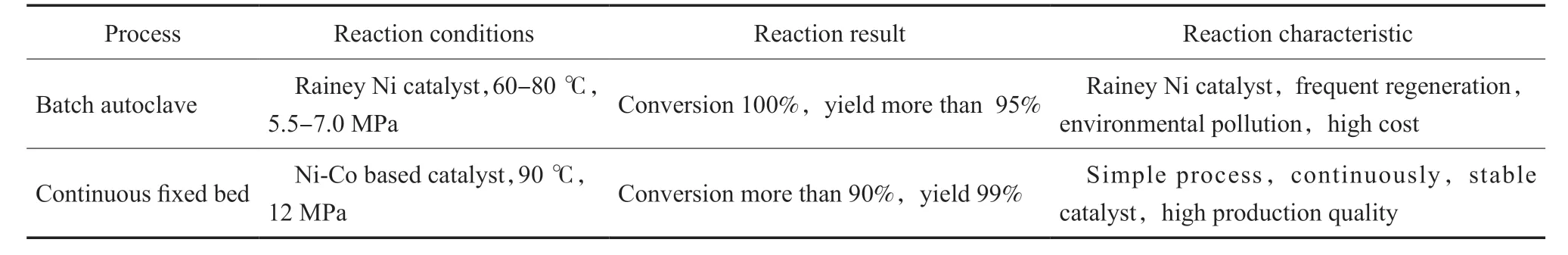

间苯二甲胺的生产工艺分两步[25]:1)在流化床反应器中,以间二甲苯、氨气、空气为原料,V2O5-Cr2O3-SiO2为催化剂,在反应温度400 ~415℃下进行氨氧化反应生成间苯二甲腈;2)将间苯二甲腈与溶剂、碱性助催化剂混合进行加氢反应得到间苯二甲胺。加氢反应分为间歇式高压釜和连续式固定床两种工艺,工艺路线对比[26-28]见表2。现阶段国内主要采用间歇式高压釜加氢工艺,但该工艺存在产品质量不稳定、催化剂需频繁再生等问题,因此具有产品质量好、可连续生产等优点的连续式固定床逐渐成为重点研究方向。

表2 间苯二甲腈加氢制间苯二甲胺工艺路线对比Table 2 Comparison of process routes for hydrogenation of m-phthalonitrile to m-phenydimethylamine

间苯二甲腈加氢反应网络复杂,反应过程中产生的亚胺中间体可与伯胺发生缩合反应生成仲胺、叔胺及其他高沸点化合物,导致催化剂结焦失活。添加液氨和有机胺作为抑制剂是控制副反应的有效方法,但使用大量抑制剂会导致回收费用高,产生污染性废水。因此设计开发伯胺选择性高、稳定性好的催化剂是固定床加氢工艺路线的研发关键。腈类化合物加氢多采用金属负载型催化剂,金属采用Ⅷ族过渡金属,如Ni,Co,Rh,Pd,Pt 等,其中Co 基、Ni 基催化剂的研究最广泛。载体采用Al2O3、SiO2、硅藻土、有机多孔聚合物等,间苯二甲胺收率可达90%以上[29]。

1.6 十二碳二胺

十二碳二胺是合成长碳链PA1212 和PA12T 的重要单体。长碳链PA 及单体的生产工艺长期被阿科玛、德固赛、EMS 和宇部兴产等公司垄断,国产化率不足三成。由于长碳链二元胺的生产工艺路线多、生产成本高,导致价格一直处于高位,限制了下游聚合物的发展。在国内,郑州大学对十二碳二胺及其聚合物的相关研究较深入,但十二碳二胺的生产企业较少,代表性企业主要有淄博广通化工有限责任公司、无锡市兴达尼龙有限公司、湖北巨胜科技有限公司、山东东辰工程塑料有限公司、上海盈诺工程塑料有限公司。近年来,随着我国航天、汽车、纺织、仪表、医疗器材等领域的发展及产业结构转型升级,PA1212 和PA12T 的需求不断增加,为我国十二碳二胺带来市场发展机遇。

十二碳二胺主要采用化学合成法制备,反应包括两个步骤(式(9)):十二碳二酸与氨气在催化剂作用下反应生成十二碳二腈,十二碳二腈再与氢气在雷尼镍催化剂作用下反应生成十二碳二胺。生成十二碳二腈的反应是整个过程的难点。兴可等[29]采用氧化锌与氧化铝混合物为催化剂,研究了催化剂对十二碳二酸制备十二碳二腈过程的影响。实验结果表明,在氧化锌用量为6%(w)、氧化铝用量为3%(w)、氨气压力0.4 MPa 时,从200 ℃搅拌升至280 ℃,十二碳二腈收率最高可达82%。

长链二元腈加氢过程的反应难度高于C10以下二元腈加氢过程,主要原因有两点:1)十二碳二腈在加氢过程中易产生亚胺类或环胺类副产物,放出氨气,使产物收率下降。因此需加入KOH 作为助催化剂,以减少副产物生成,使反应向有利于生成伯胺的方向进行;2)十二碳二腈在反应条件下的黏度很大,氢气在其中的溶解度较小,非常不利于传质,因此需添加溶剂乙醇,以利于溶解二元腈、氢气和产物二元胺[30]。

根据生产工艺不同,长链二元酸的制备可分为化学合成法和生物发酵法,其中生物发酵法制长链二元酸是目前主流的工艺技术。

化学合成法有两条工艺路线[31]:1)丁二烯法。国外主要采用该方法,以丁二烯为原料,经过9 个复杂的反应步骤合成十二碳二酸,既需高温、高压和催化剂,又需防火、防爆和防毒装置,条件苛刻、步骤多、收率低,成本较高,同时还会产生大量副产品,环境污染严重,影响了大规模工业化生产应用。2)环己酮氧化法。将环己酮与过氧化氢反应生成环己基过氧化物,经催化开环得到十二烷二酸甲酯,最后皂化生成高纯度十二碳二酸,该工艺原料成本低廉,可由苯经环己烯氧化制取,可与己内酰胺实现联产,同时产品纯度较高,但仅限于合成特定碳数的长链二元酸。

生物发酵法是以长链烷烃或脂肪酸为底物,通过微生物发酵转化得到长链二元酸。反应在常温常压下进行,可生产C9~C19多种长链二元酸,产品多样、成本低廉、环境友好,但产率较低[32-33]。上海凯赛生物技术股份有限公司等[34]开发了连续发酵生产长链二元酸的方法,在发酵80 ~150 h后,向发酵液中连续流加底物及营养盐溶液以保持菌体代谢活性,产酸速率可从1.5 g/(L·h-1)提高到2.3 g/(L·h-1),总收率从87%提高至100%。目前该公司已实现生物发酵法规模化生产长链二元酸(C11~C18),成为了全球主导供应商,市场占有率超80%,产能达75 kt/a。

2 二元胺发展方向

目前C10以上长链二元胺主要以石油轻蜡中的长链烷烃组分为原料,通过生物发酵法生产;C10以下二元胺则主要采用化学合成法生产。不同二元胺的化学合成过程有所不同,化学合成法类型众多,原料可选范围很大,采用逆合成分析法将二元胺化学合成法归类为烯烃路线、酸路线、烷烃路线、醛路线、内酰胺路线和醇路线六大类型(图5)。依据逆合成分析结果,可对现有技术路线进行梳理评价,同时挖掘多种全新二元胺合成路线。

图5 二元胺化学合成路线汇总Fig.5 Summary of chemical synthesis routes of diamines.

由图5 可知,烯烃路线、酸路线、烷烃路线和醛路线都需两步反应,先与氨气、氢氰酸等氮源反应生成二元腈,再在加氢催化剂作用下发生加氢反应生成二元胺,N 原子插入C—C 键相当困难,因此氨化反应为整个工艺的关键步骤。烯烃路线采用氢氰酸为氮源,氢氰酸含剧毒,污染环境、危害人体健康,存在一定安全风险,在工业化过程中对设备密闭性、抗腐蚀性要求较高。醛路线的原料二元醛制备困难,难以稳定获取,故未来难以实现工业化,且该路线采用氰基乙酸酯为氮源,毒性较氢氰酸虽有所降低,但价格非常昂贵,极大地限制了该路线的工业应用。烷烃路线仅适用于芳烃,直链烷烃分子本身不含氧原子,不能发生氨化脱水反应,因此需氧气存在下与氨气发生氨氧化反应,使苯环侧链甲基的氢以水的形式脱除从而形成氰基。综上所述,除芳香类二胺外,酸路线、内酰胺路线和醇路线具有原料来源广泛、过程绿色环保等优点,将是PA 产业绿色发展的最优选择。

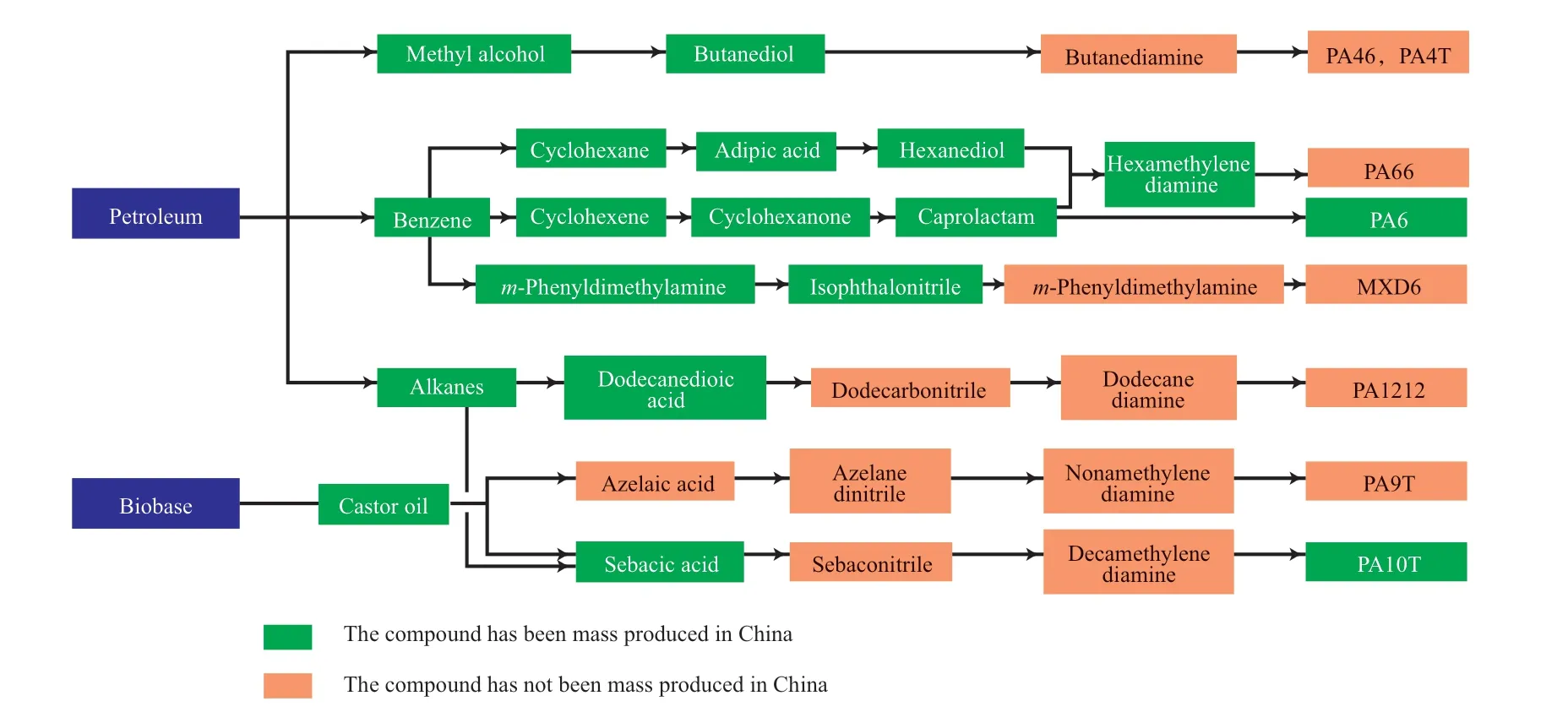

基于我国PA 及二元胺产业现状,提出二元胺绿色生产工艺技术发展路线,见图6。

图6 PA 关键单体二元胺生产技术路线Fig.6 Technical route for production of diamines with PA key monomer.

从图6 可知,目前我国PA 产业仍处于发展阶段,我国拥有PA10T,PA12T 两类自主知识产权PA 产品,但二元胺方面,仅苯经己内酰胺制备PA6 一条技术路线能实现制备PA 全流程贯通。未来应重点开发丁二醇制丁二胺、己二醇及己内酰胺制己二胺、长链烷烃生物发酵制备长链二元酸等新工艺,开发新型高选择性加氢催化剂,打破国外在丁二胺、壬二胺、长碳链二元胺领域的高度垄断,持续优化己二胺生产工艺,提高产品质量,提高国产PA66 在全球的市场份额。

3 结语

PA 具有良好的耐磨性、耐热性、耐油性及耐化学药品性,广泛应用于电子、电气、汽车等领域。近年来,随着汽车轻量化、电子电器设备高性能化进程加快,特种PA 的市场需求不断增大,带动单体二元胺产业需求旺盛。长期以来,二元胺的生产掌握在少数国外化工公司手中,为此,近年来国内化工企业纷纷布局二元胺产业,开发出系列二元胺绿色生产工艺技术,目前戊二胺、己内酰胺、己二胺已实现量产,间苯二甲胺、长链二元胺国产化进程加快,但丁二胺、壬二胺仍处于实验室研究阶段,严重制约了下游聚合物的开发应用。整体而言,国内仍面临部分单体缺乏规模化生产能力、产品性能及稳定性较差、工艺及设备相对落后等问题。未来应开发高选择性、高转化率二元腈加氢催化剂,重点开发丁二醇制丁二胺、壬二酸制壬二胺、己二醇和己内酰胺制己二胺生产工艺,优化蓖麻油制癸二胺/壬二胺、间二甲苯制间苯二胺生产工艺,扩大生物发酵法制长碳链二元胺工业化生产规模,由基本原料入手,打通全流程,形成自主知识产权,保障PA 行业高质量快速发展。