浅谈低频电缆屏蔽处理与失效故障

姬明学

贵州航天电器股份有限公司,贵州贵阳,550009

0 引言

低频电缆是指工作频率小于3MHz的电缆,低频电缆作为相关型号产品中的“神经枢纽”和“血脉通道”,对产品质量可靠性要求较高,电气性能不合格将导致产品功能性失效。低频电缆性能指标主要有环境性能、机械性能、电气性能。其中电气性能指标常见的不合格有接线关系错误、绝缘电阻低、介质耐电压击穿、短路等。

相比较而言,接线关系错误虽然对产品是致命的,但由于其具有固定性、可检测性,只要确保装配过程正确,在后续装配、使用过程中一般不会发生变化,因此比较容易受控。而电气性能中的绝缘耐压性能则涉及材料性能、装配工艺、过程防护等,可随环境及使用工况发生变化,不可控因素较多,保障难度也较大。

低频电缆绝缘失效主要表现形式有:①接触对之间以及接触对与外壳之间,绝缘电阻减值。②接触对之间以及接触对与外壳之间短路。③在正常大气压下绝缘件电击穿。④在低气压下产生飞弧[1]。若导体间绝缘间隙过小,会直接发生搭接短路或击穿后不可逆的短路现象。但需要说明的是绝缘体本身的绝缘性能与承受介质耐电压考验的能力是不能等同的。

在电缆组装件装配过程中,因屏蔽层处理不当约占击穿短路质量问题原因的20%。本文重点介绍屏蔽导线及防波套处理工艺、失效模式及解决措施。

1 屏蔽处理工艺介绍

1.1 屏蔽处理用材料

在低频电缆网装配过程中,屏蔽处理的对象即主材主要有屏蔽导线、防波套、导电胶布等。辅材有各类热缩管、聚酰亚胺薄膜、聚四氟乙烯薄膜、聚四氟乙烯生料带、无碱玻璃带、电工玻璃胶带、电工绝缘布胶带、PVC电气胶带等。

辅材中热缩管类生产效率高,但线束较硬,且由于高温时会变软,焊点拉尖或屏蔽丝容易刺破,另外对于较长的电缆拆装不方便,且大部分时候都需要预套,返工性极差;而带材类如生料带、聚酰亚胺薄膜类返工性好、线束较柔软,但由于需要按照“半叠法”等方式包缠,效率较低,且有松散的风险。

1.2 屏蔽导线处理

屏蔽导线的端头处理是绝缘防护的重点与难点。屏蔽导线一般分为无护套的编制屏蔽导线、有护套的编制屏蔽导线、有护套的绕包屏蔽导线三类。一般来说,针对屏蔽导线端头的处理方式主要有绑扎法、锡焊法、胶固法等,其他处理方式都是在此基础上根据不同使用要求进行变化。处理的核心要求一是屏蔽端头不发生窜动(胶固法除外),二是屏蔽层与其他组件隔离,目的就是防止屏蔽端头散丝、刺破导线、磨损其他组件等,在装配或使用过程中造成短路、击穿等绝缘失效。

绑扎法一般适用于无护套编织屏蔽或导线有护套编织屏蔽,但不需要接地的情况。绑扎法的处理要求是在导线与屏蔽层间套热缩管,将屏蔽层修剪整齐、捋顺后外翻,然后将屏蔽层绑扎,在绑扎部位涂胶固定后再在屏蔽层外套热缩管[2]。

锡焊法一般适用于无护套编织屏蔽导线或有护套编织等需要焊接屏蔽层接地的情况。锡焊法与绑扎法的主要区别在于采用镀银铜丝线替代绑扎线(一般为棉线或锦丝线)对屏蔽丝进行缠绕捆扎,然后采用电烙铁对铜丝线进行搪锡处理。

胶固法一般适用于屏蔽端头需要处理进连接器灌胶腔或堆胶部位的情况。胶固法处理较为简单,将修剪整齐捋顺后的屏蔽丝端头周围均匀涂上一层胶,通过烘焙固化后确保不散丝,要求胶液固化后屏蔽丝能整体在导线上滑动。

1.3 防波套处理

电缆线束处理中,防波套的绝缘防护处理非常重要,由于防波套是一种由各种金属丝编织而成的网型套管,因此防波套在绝缘防护处理方面,主要考虑的是防波套整体对导线等的磨损及端头金属丝对导线的刺破、搭接等导致的短路、击穿问题。

1.3.1 内衬处理

为了防止防波套对导线的磨损及刺破,一般防波套内部都会垫一层热缩管或包缠聚酰亚胺胶带、生料带等,至于选择何种材料,可根据具体产品特点根据前述章节各种材料的优劣进行合理取舍。

针对单根防波套的绝缘处理,将线束上的防波套端头修剪整齐,并将防波套外翻在线束上,线束与防波套端头之间缠绕聚四氟乙烯薄膜(或直接用合适尺寸的热缩管,需提前套入)以保护线束中的绝缘层不被防波套的金属丝磨破,外翻后采用棉线或锦纶丝线绑扎,然后涂Q98或DBSF61011三防保护剂进行防脱处理。

1.3.2 分叉处理

对于多分支线束防波套的处理,一般按照“大包小”原则进行处理。大防波套外翻后绑扎,整体外套热缩管,分支处也可以采用带材包覆、模缩套管法等进行处理。

当分支线束较多时,应将分支防波套端头的绑扎位置错位排列[3],以避免在分支接头处线径过度鼓起。

1.3.3 端头处理

防波套的处理常见工艺有绑扎法、夹紧法、压接法等。

(1)绑扎法

当防波套端头处理在连接器尾端或甩线端时,将防波套端头外翻后绑扎,在绑扎处涂Q98胶液后外套热缩管处理。

(2)夹紧法

当防波套处理在连接器尾罩或线夹内时,视情况在防波套端头内套热缩管后推至线夹或尾罩内,将端头内翻,并视情况进行绑扎处理,再安装线夹或尾罩。

在操作过程中,需将防波套捋顺,至于防波套是内翻还是外翻,需根据实际情况进行选择,对此没有明确要求,但内翻产品美观,但屏蔽丝是否捋顺无法观察,外翻外观不美观,且一般需要增加绑扎、套热缩管、缠导电布等操作。

(3)压接法

压接法是将防波套处理在屏蔽压接环上。先将防波套端头修剪整齐套在压接环压接区域,一般要求防波套端头距离连接器壳体约3mm,且均匀分布在压接环上,使用压接模具压接为六方形状,最后使用热缩管加以保护。

2 屏蔽处理失效模式

屏蔽处理不当导致电缆网击穿、短路等故障的失效模式主要有屏蔽丝掉落造成金属多余物失效、屏蔽丝刺破导线造成短路失效、屏蔽丝松散造成搭接失效等。

2.1 屏蔽导线处理失效案例

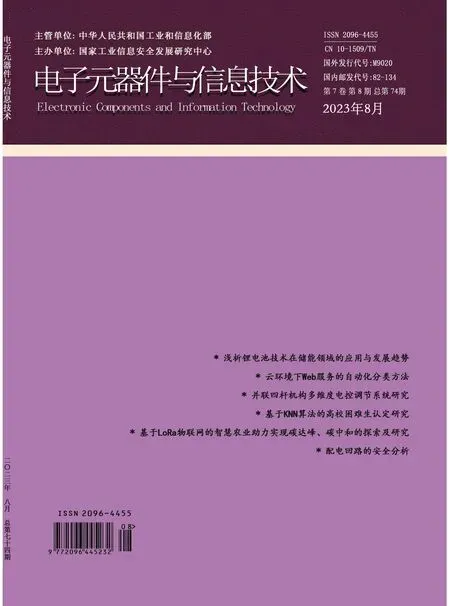

某电缆网在装配及使用过程中,发生多次屏蔽导线的屏蔽层与孔位击穿、短路故障,该电缆网采用的是AFRP-250-2*0.14屏蔽导线。其装配工艺为:屏蔽端头后推→屏蔽端头“胶固法”处理→导线压接→导线合件装入→导线合件打底胶固定→屏蔽层前推到连接器尾端→连接器灌封及堆胶,产品X光检查如图1所示。

图1 故障件内部结构图

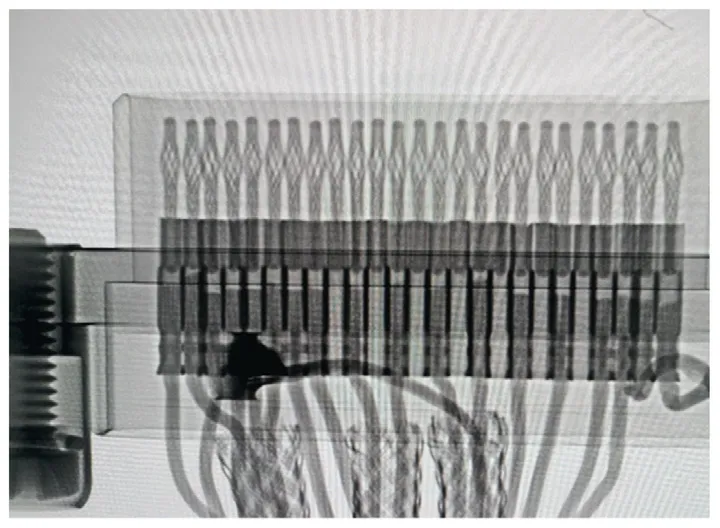

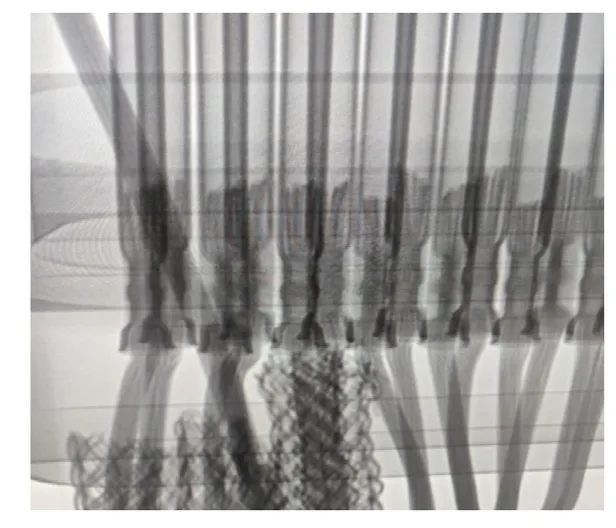

为了查清故障原因,对产品进行X光检查,发现部分故障产品屏蔽层与接触件根部有搭接现象,如图2所示,从而导致孔位与屏蔽发生短路故障;而部分故障产品X光检查正常,将产品灌封胶撬除后,发现导线绝缘层被屏蔽丝刺破,从而导致孔位与屏蔽发生击穿、短路故障,如图3所示。

图2 屏蔽丝与接触件搭接

图3 屏蔽丝刺破导线

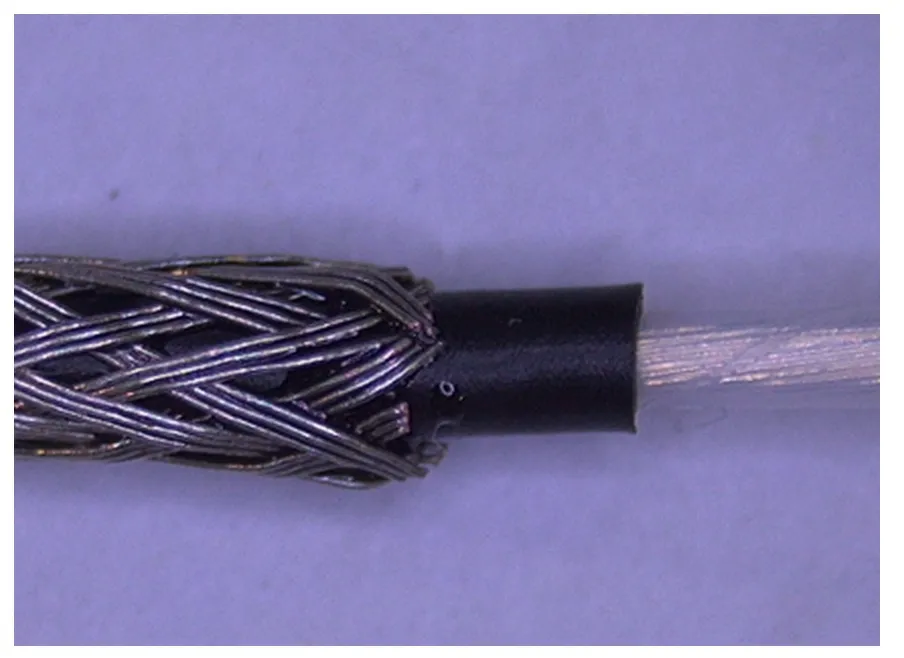

为解决上述问题,采取了两个措施,一是对胶固法工艺进行优化,在屏蔽层与导线间增加热缩管,热缩管超过屏蔽层端头至少1mm,如图4所示;二是在导线合件打底胶工序增加“胶液必须覆盖接触件尾端,不允许有肉眼可见的裸露线芯及接触件”,以及“必须确保打底胶液完全固化后方可将屏蔽推至连接器尾端进行后续灌封、堆胶操作”的工艺要求。

图4 胶固法工艺优化

通过上述工艺优化后,该产品合格率大幅提升,屏蔽处理导致的击穿、短路问题得到彻底解决。另外,针对屏蔽端头处理,不可避免会有屏蔽丝飞溅、散落形成多余物,因此屏蔽修剪应在专用工位上进行,修剪时采用托盘等接住多余物,修剪时连接器端头朝上,采用吸尘器及时将细小屏蔽丝吸走等管理措施,对防止屏蔽处理过程产生多余物影响产品性能非常有效。

2.2 防波套处理失效案例

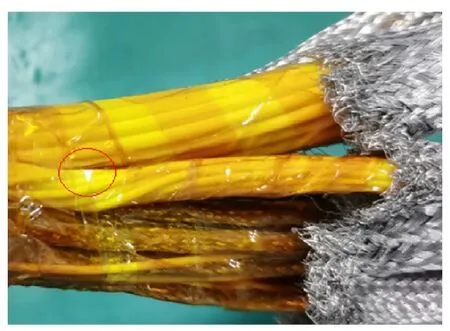

某型号使用电缆网,在装联测试时,外壳与芯线发生短路现象。通过复查产品工艺,防波套与外壳为联通状态,将产品拆解后发现线束在分叉处导线表皮存在击穿黑点,为屏蔽层刺破导线绝缘层导致,同时确认刺破部位,内衬聚酰亚胺胶带未完全包裹,如图5所示。

图5 防波套内衬处理失效

将导线拆下后取出在显微镜下观察,发现导线上有击穿黑点,如图6所示。包缠聚酰亚胺胶带时存在缝隙,对导线的防护不到位,在后续产品使用过程中反复弯折和挤压,导致屏蔽丝从缝隙处刺破导线绝缘层引起短路。

图6 防波套内衬处理失效

为解决内衬保护失效导致屏蔽丝刺破问题,在屏蔽端头处理工序完成后,增加检验点,明确对使用聚酰亚胺胶带包裹后的线束进行检查,确保无缝隙,同时选择带胶聚酰亚胺薄膜,防止在包缠过程中发生滑动产生缝隙而失去保护作用。

在防波套处理过程中,应避免损伤,操作完成后应检查收头位置处屏蔽层修理后的质量,用手抚摸时无锐角及毛刺[4]。

3 失效检测

为将屏蔽处理失效的产品及时筛出并提升检测效率,在出厂前可在《电连接器试验方法》(GJB 1217A—2009)施加电压的持续时间为60s、施加速率为500V/s(rms或DC)要求的基础上,根据工厂实际情况,在厂内质量一致性试验时,根据产品耐压情况将测试电压提高25%,加压时间缩短到2s。需要指出的是,绝缘耐压测试次数不宜过多,以免对元器件造成不可逆的损伤。

4 结语

本文通过对低频电缆组装件中屏蔽处理工艺的介绍,重点针对屏蔽导线端头、防波套等的处理工艺进行了说明,对失效案例进行了探讨并给出了解决措施,对相关低频电缆工程技术人员及操作人员具有一定借鉴和指导意义。