智能矿山的煤矿自动化技术创新

秦晓东

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西 晋城 048400)

随着我国煤矿资源的不断开发,煤炭资源的开采技术已经相当成熟,以王国法为首的众院士综合我国的煤炭赋存形式多样化展开了相关的针对性研究,并总结出了适合我国煤矿智能化发展现状及突破方向的智能化煤矿总体构架,同时通过超大采高综采智能化成套装备的成功研发制造,帮助我国在煤矿智能化水平方面达到领先地位;峰峰集团在薛村矿的项目中利用液压支架及采煤机等装备的技术更新已经达成了薄煤层无人自动化开采的目标,并且年产量能达到百万吨的级别。

1 智能矿山自动化开采建设

山西某煤矿项目煤矿南北长12.55km、东西长12km,是一座规划生产力达到10Mt/a 的矿井。矿井利用斜井、平硐、立井等多种开拓形式进行联合开拓,主要由集控化胶带运输机辅助无轨胶轮构成整个运输系统。

1.1 矿山自动化建设原理

智能矿山自动化开采技术主要是为了实现井下综采、连掘工作面自动化和运输作业一体化的发展目标。通过改造升级采煤机和液压支架的截割以及破碎机之间的协作模式,实现生产设备的自动化远程操控,并完成智能平台以及生产控制系统和执行系统的核心功能建设,构建具备信息采集自动化、数据高度共享、自动统计分析、可视化业务进度以及设备运转状态实时监控的智能矿山自动化开采体系,并全程记录生产过程,为后续的相关工作提供经验参考[1]。

1.2 矿山自动化建设方案

该智能矿山的自动化建设总共进行了5 层的构架规划,具体管理构架见图1。

图1 智能矿山自动化管理架构

智能矿山的改造建设重点方向在生产控制层和生产执行层上,实际建设内容见图2。

图2 智能矿山建设主要内容

2 系统自动化控制技术

2.1 工作面设备控制技术

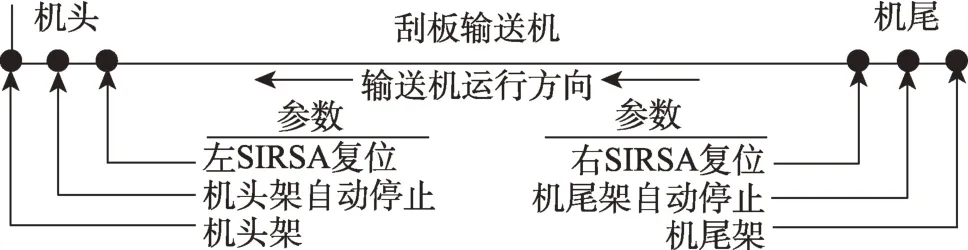

为了实现集中控制器对采煤机、支架和输送机的远程控制功能,需要在工作面完成无线通讯设备的安设。采煤机的割煤一般由开切眼的记忆轨迹确定,而集控器可以控制记忆轨迹。同时,采煤机的电控系统得到了改造,也进行了定位、倾角、采高传感器和煤岩识别设备的硬件升级,使采煤机可以利用数据集控系统对支架电控系统的信号传输顺利完成跟机移架操作。采煤机根据D齿轮脉冲的数据检测实现工作面的行走,通过支架编号可以将采煤机的位置定位到0.1cm支架的精度。在左右牵引部进行复位系统的建设,通过机头尾过渡槽帮的复位磁铁配合牵引部的复位传感器感知实现采煤机的位置修正功能,保障采煤机在两端极限位置停机的稳定。液压支架安装红外发射器后配合煤机的定位传感器辅助集控系统完成采煤机的精确定位,确保护帮板的正确操作,采煤机的具体定位修正原理如图3所示。转载机进行了负荷传感器的加装,对转载机的载荷量进行实时监控,实现集控系统对刮板输送机的自动化控制[2]。

图3 采煤机定位修正原理

2.2 泵站控制技术

泵站通过温度和压力传感器的增设可以实现泵站各管路的运行温度及运行压力的实时监测功能,利用集控系统对温度及压力的数据反馈控制电磁阀的工作状态,从而完成泵站的相关工作。

2.3 无线通信技术

在综采工作面和两侧巷道完成无线通讯综合分站的等距安装,可以帮助调度中心实现与工作面之间的数据高速传输,再利用集控系统将各分站串联起来实现工作面巷道的无线网络全面覆盖功能,另外再通过井下万兆工业环网的建设,完善IT 基础设施的建设需求。

2.4 视频监控技术

在液压支架及采煤机机身和摇臂、刮板输送机等设备上进行可转动监控摄像头的全面安装可以有效促进设备实现无人操作作业。实际安装技术可以从以下几个方面着手:首先,在液压支架方面可以按间隔4个支架安装1个可转动监控摄像头的配置进行安装,红外传感器则安装10个支架的间隔进行配置,从而实现工作面的全面监控以及采煤机的红外辅助功能;其次,采煤机的机身核心部位以及摇臂的摄像头随集控系统根据视野需求进行调整,起到采煤机的实时监控和机身前方工作面工作现状视频影像的多种作用;最后,通过输送机的摄像头完成煤流状态和煤块实际运输状况的监控工作[3]。

3 综采工作面生产应用

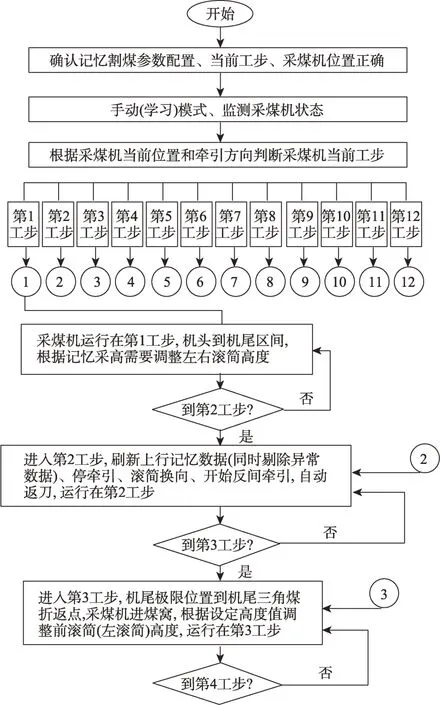

3.1 “十二工步”自动割煤工艺

综采工作面自动化采煤技术在该煤矿的集控系统得到了相关的成功应用,并在该技术的“十二工步”综合机械化自动割煤工艺的技术创新下实现了割煤动作的自动化控制目标。具体的“十二工步”自动割煤工艺流程见图4。具体操作步骤解析如下:①在机头到机尾的作业过程中左右滚筒的高度通过记忆采高来调整;②在采煤机到达机尾的极限位置时要及时进行牵引作业和返刀及滚筒换向等操作;③机尾在极限位置到三角煤的折返点的过程中,采煤机系统的左滚筒高度应根据设定高度来调整;④机尾到达三角煤折返点位置时应参照机尾达到极限位置进行相同操作;⑤在机尾三角煤折返点到机尾极限位置的过程中,左右滚筒的高度要根据记忆采高需要进行对应调整;⑥当采煤机再次来到机尾极限位置,重复停牵引和反向牵引及滚筒换向和自动返刀等操作;⑦机尾到机头过程的滚筒调节参照机头到机尾的相同步骤执行;⑧到达机头极限位置时,相关操作参照机尾极限位置执行;⑨当采煤机从机头极限位置到机头三角煤折返点时滚筒调节参照机尾三角煤折返点到机尾极限位置操作;⑩机头三角煤折返点的操作参照机尾三角煤折返点执行;割煤机机头工作到相同位置时执行的操作也是一样的[4]。

图4 “十二工步”自动割煤工艺流程

3.2 实施效果

(1)帮助采煤机首次实现了双向双轨迹的自动记忆割煤作业;对采煤机的机头机尾在割透情况下的不自动返刀或误抬刀问题得到了有效解决;有效提高割煤工艺的效率的同时还节约了人力成本,并加强了自动割煤加甩刀的记忆数据的准确性;使记忆割煤过程的控制欠缺方面得到了有效加强。

(2)降低了传统生产时对人力资源的大量需求,同时,采煤机司机通过先进的监控技术进行观察和干预实现原有的工作职能,大幅度降低了工作人员的工作强度和安全隐患;对操作系统和控制台的3个岗位进行了合并优化,通过操作系统的集控系统安装,实现1个工作人员完成原来需要3个工作人员才能完成的人员效率提升,全面降低综采工作面的人力资源成本[5]。

(3)该煤矿在A、B、C5 综采工作面成功运用了“十二工步”自动割煤工法并取得了一定的成效。

3.3 存在问题

首先,该煤矿虽然实现了综采工作面的自动化作业基础,但是仍旧离不开巡视人员的支持,想要实现真正的自动化无人开采和智能化开采还有很长的路要走,在今后的研发方向应围绕集控系统以及煤岩识别等核心技术方向开展。其次,集控系统在稳定性上还需要进一步加强,在特殊地质构造和工作面割三角煤进刀的实际作业中,集控系统操作误差范围还是不能满足技术需求的,往往需要人工干预来弥补远程操作效果不理想所造成的影响。最后,监控系统在工作面的复杂工作环境中清晰度受到的影响还是比较大的,井下监测设备的配置以及抗干扰性能还需要得到进一步的加强。

4 煤矿自动化发展趋势

4.1 现场信息自动化控制

过程控制系统中的远程控制一般需要得到高度集成本地信息的支持。过程控制的运行基础主要靠工业以太网和现场总线技术以及智能仪表提供保障。具体方案主要在创建本地及远程和移动固定方式相结合的3D数字化信息配合各种自动化工具来实现机械控制以及网络数据的生产自动化技术,从而保障矿山的安全运营以及经济效益。利用传感器采集到的现场信息数据,为现场的控制设备实现系统控制作用,并依托信息网络数据支撑各种现场的控制职能。系统将采集到的信息传输到地面集中控制中心进行汇总,并由监控软件和监控中心实现自动化子系统的现场管理作用。

4.2 集中控制的全矿井过程自动化

在工业以太网技术的基础上,落实好矿山的集中监控和自动化矿山设备的更新升级,对矿山自动化控制转变为集中矿山自动化控制中心,从而加快企业集中管理目标的实现。在远程监控中心的管理工作中,通过采煤控制技术的改革与创新与采矿设备操作配置参数的优化改进,并借助地面支持中心的诊断及控制作用实现远程监控工作的顺利实时,有效解决自动化采矿过程中出现的各种问题。矿山自动化集中管理应对煤矿自动化的发展方向进行科学合理的评估,并加快企业自动化集中控制中心的构建,全面保障企业的自动化控制成效。对矿山的集中控制中心进行弱化和替换,使过程控制以及设备控制和工厂管理实现高度集中管理,通过企业数据仓库的安装来保障原始量得到有效统计。煤矿安全生产模式是目前矿山综合管控过程的常用开采模式,是煤矿开采工作安全高效进行的重要保障。

4.3 煤矿远程集控中心

在远程采煤过程中,高速数据传输网络和高效的自动控制网络是重要的执行基础。许多公司为了加强对矿井设备运行状态的实时监控,都在不同程度上安装实施了远程监控和在线监控系统。同时,设备的技术人员会根据设备的常见故障类型和系统特点对矿山的相应岗位职工进行指导培训。在生产控制系统的支持下完成监控设备和生产计划的布置,并科学合理地分析各项生产数据。另外,要加强动态过程图像与实时数据的融合效率,有效反馈作业现场各设备及岗位的工作情况,对现场的工作进度实现全时管控,在安全生产的前提下,确保机械设备得到自由运作。

5 未来煤矿自动化重点研究方向

5.1 高度集成的现场信息

煤矿的井下作业具有地质条件复杂及环境恶劣的特点,并且生产过程中的突发事件可能性也比较高。煤矿的开采作业在简单的自动控制技术支持下不能得到完全满足。设备自动化的高度集成信息在传感器的收集反馈过程中可以很好地促进远程控制的实施。因此,高精尖的高科技传感器以及无线通信技术和光纤通信对未来煤矿自动化发展的影响是比较重要的。

5.2 煤矿瓦斯、突水、火灾等重大灾害预警技术

现阶段的安全监测系统对气体的实时监测以及一些大规模的灾害具有一定的预警能力。但是,这些监控技术都是基于原有的监控技术发展得来的,随着技术的更新换代,准确率会逐渐降低。所以,企业进一步研究大规模灾害的预警技术,使预警机制的准确性得到有效保障。

5.3 应急救援和精确定位技术

在井下突发安全事故及地下灾害时必须采取紧急行动来阻止事态的进一步恶化,以免造成更大的损失。虽然现行的人员定位技术还能满足一般的救灾需求,但是随着井下开采技术的不断进步,更多的环境因素会影响搜救信号的搜集,所以要针对性地研究更加先进抗干扰能力更强的应急救援和定位系统。

6 结论

(1)本文主要以该煤矿的集控系统设计和各子系统控制技术为探讨对象,对集控系统控制三机配合割煤的应用以及转载机和刮板运输机的监控协作模式以及工作面数字化技术进行了深入研究。

(2)根据矿机的自动化割煤作业进行了采煤机的12工步循环自动化割煤探讨。

(3)“十二工步”自动割煤工艺为远程操控采煤以及作业人员的安全健康和采煤设备的工作效率均体现出了巨大的贡献,是煤矿企业实现解放人工劳动力向技术密集型行业转变的重要基础,全面保障了企业的安全生产和经济效益,并为保护社会的安全稳定起到了重要的积极意义。