液压支架电液控制系统的跟机自动化技术研究

高 鹏

(霍州煤电集团河津五星煤业有限责任公司,山西 河津 043302)

综采工作面“自动化”和“人化”对于提高煤矿开采安全性具有重要意义,实现煤矿综采工作面自动化的关键就是对综采机电设备进行可靠的远程监测、控制及故障诊断,进而实现“少人化”综采工作面。随着能源技术革命及采煤机械技术的创新发展,实现煤矿的智能化开采及无人化作业是进行煤矿持续开采的必要举措。随着煤矿综采技术的发展应用,液压支架作为综采自动化的重要支护设备,通过液压油的作用实现支架的推移、支护等工作,为煤矿的自动化综采提供支护,液压支架综采过程中跟随刮板输送机的轨道行进,而行进的方向及速度需与采煤机的作业一致,实现跟机作业,保证煤矿的自动化开采[1]。对液压支架综采过程中自动化跟机的控制系统进行分析,依据视觉相机进行采煤机位置的信息采集,并进行信息的处理从而对液压支架的动作及姿态调整进行控制,实现液压支架的自动化跟机作业,保证煤矿综采的自动化作业,提高煤矿开采的效率及安全性[2]。

1 液压支架综采自动化跟机控制系统的设计

1.1 控制系统构成

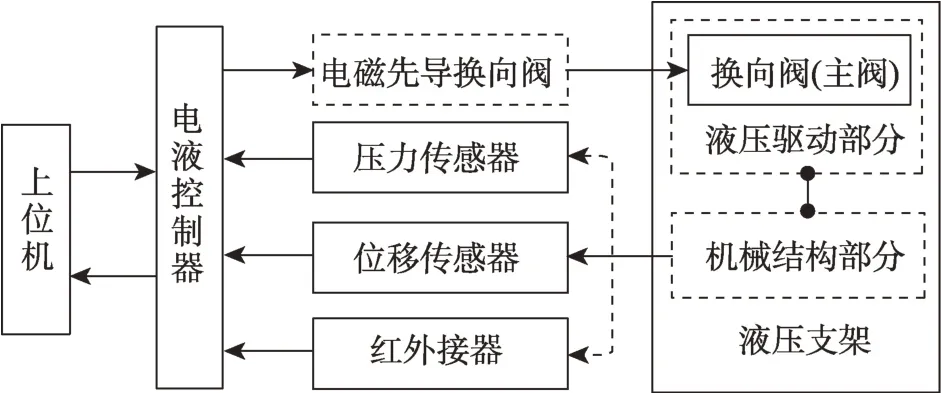

液压支架进行工作面支护的过程中,依据控制系统的指令对液压系统的动作进行控制,从而实现液压支架结构部件姿态的调整,并依据工作面的整体工况进行支架的推移作业。液压支架的电液控制系统包括上位机操作程序、电液控制器、控制阀组、传感器等组成,系统的组成如图1所示。

图1 液压支架电液控制系统的组成

1.2 控制系统的功能设计

在液压支架进行支护的过程中,需依据采煤机的位置及状态进行液压支架的调整控制,电液控制器是液压支架进行自动控制的核心,与液压系统的电磁换向阀组相连接,从而对支架的机械部分进行控制。控制系统常用的传感器包括压力、位移传感器及红外接收器,对液压支架立柱的支撑压力及支架移动的位移信号进行采集,并通过红外接收器对采煤机进行定位,从而为跟机作业提供信号。上位机用于显示液压支架的工作状态参数信息,可进行远程的监控操作,实现对液压支架的远程交互控制,提高工作面的无人化程度。

液压支架综采自动化跟机控制系统可分为井上及井下两部分。井下部分为液压支架自动化跟机控制的主要部分,主要依据工作面的设备配置进行控制系统的配置,包括电液控制子系统、顺槽监控子系统[3]。

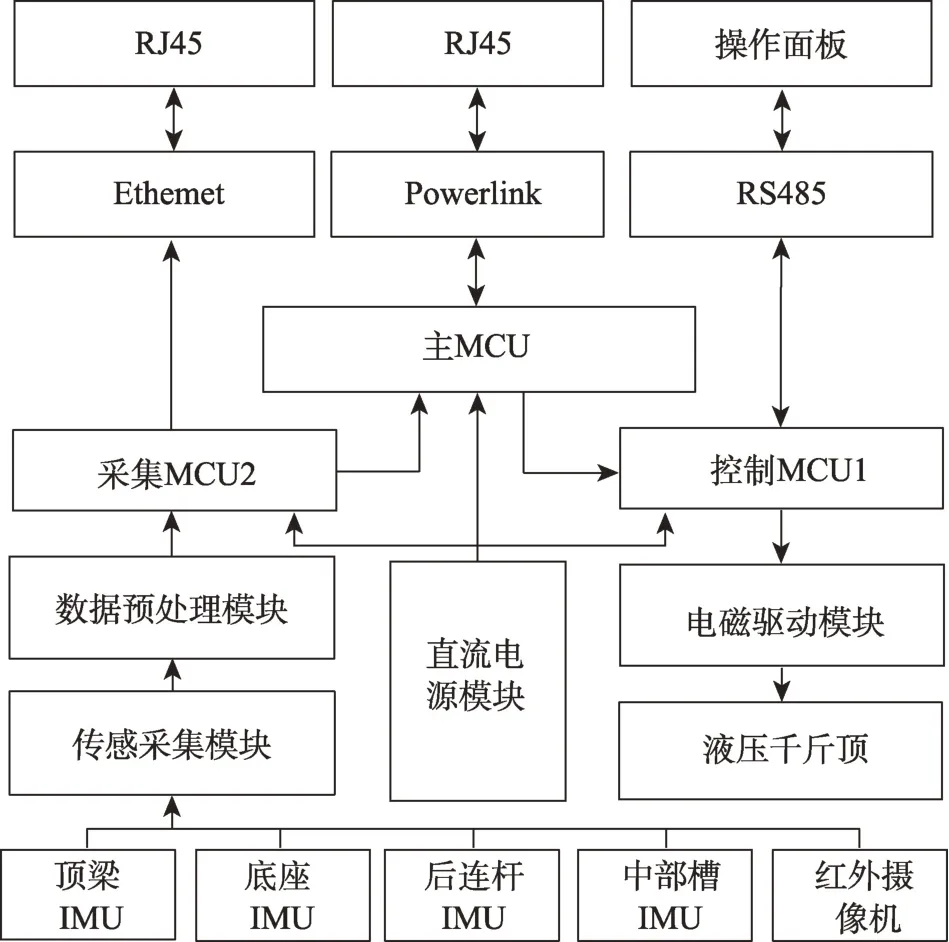

电液控制子系统。采用IMU传感器实现对液压支架自身位姿状态的监测,同时采用视觉处理技术对采煤机的位姿信息进行获取,采用Powerlink 通信模块实现液压支架多节点的快速响应,提高控制系统的实时响应;顺槽监控子系统布置在工作面的顺槽设备车上,包括液压支架的远程控制模块及人机交互模块、视觉处理模块及状态参数监控模块,将采集的数据通过Ethernet 传输到Wincc 监控系统,实现数据的采集传输。井上部分为地面的监控系统及远程控制系统,地面监控子系统通过光纤进行数据的采集存储,并可实现对液压支架的远程监控,同时可将摄像机采集的视频信息传输到地面监控子系统中,可直观地查看液压支架的运行状态。液压支架综采自动化跟机控制系统的设计如图2所示,控制器的硬件系统包括3个微控单元(MCU)、通信模块、人机操作界面、数据采集处理模块及电磁阀的驱动模块。控制系统采用监测与控制分离的总线传输,便于进行多架同步控制及远程控制,减少系统的延时。对于系统采集的检测参数采用Ethernet 进行传输,对于控制指令的下发及反馈采用Powerlink 进行传输,采用模块化的多MCU 分别进行通信管理,通过RS485与操作面板进行通信,实现对液压支架跟机的自动化实时控制[4]。

图2 液压支架自动化跟机控制系统的整体框图

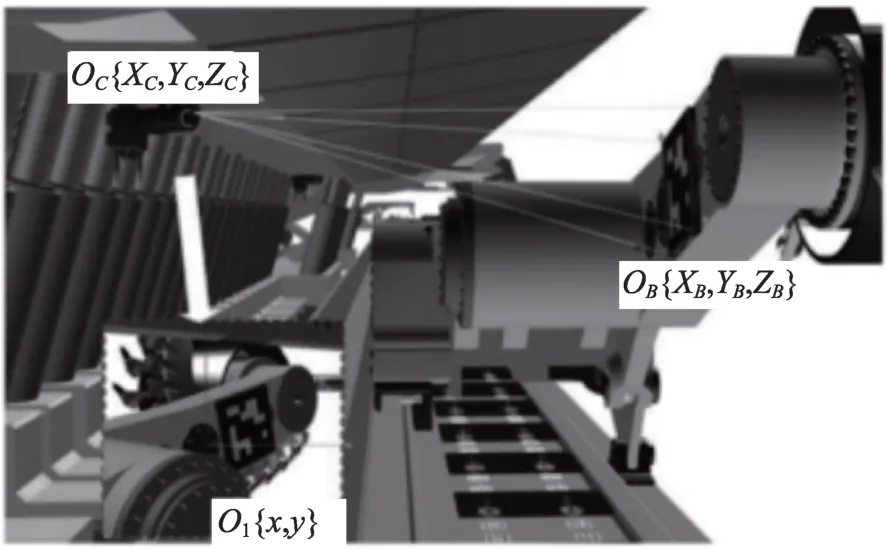

2 液压支架综采自动化跟机控制系统的实现

在液压支架综采自动化跟机控制系统中依据采煤机的姿态进行液压支架的跟机控制,需要依据采煤机的位置及姿态进行及时的调整,由于开采过程中受到煤岩分布、刮板输送机的直线度及煤层的变化等影响,采煤机的速度会产生一定的变化,影响液压支架的跟随准确性,甚至产生截割干涉,影响煤矿的安全开采[5]。针对采煤机的运动,在液压支架的顶梁位置安装红外摄像机,同时在采煤机的摇臂上安装相应的检测信标,其安装示意如图3所示。

图3 液压支架自动跟机决策系统的安装示意图

建立液压支架自动化跟机控制的决策系统,通过摄像机进行信标图像的采集,利用图像处理技术检测液压支架与采煤机之间的相对姿态,对液压支架的调整进行控制,保证液压支架跟机的准确性。在实际安装开采中,为避免落煤对信标的遮挡,在安装过程中可将信标适当地靠近摇臂方向,保证信标的中心与采煤机的滚筒中心线及摇臂的中心线重合,从而依据信标的位置计算出采煤机的位姿。在此基础上,结合系统的安装位置,得到液压支架与采煤机的相对姿态信息及采煤机的截割状态,从而对液压支架的跟机动作做出控制[6]。

3 液压支架综采自动化跟机控制系统的应用效果

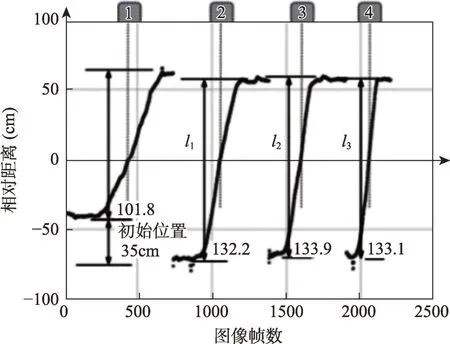

对液压支架综采自动化跟机控制系统的应用效果进行测试分析,在煤矿的工作面对液压支架加装相应的传感器及红外摄像机,并安装自动控制系统搭建系统测试平台。采煤机在刮板输送机上进行移动,通过红外摄像机采集信标图像进行姿态计算,从而得到采煤机的位置信息。受刮板输送机的长度限制,针对前4架液压支架的位置进行测定分析,各安装一台红外摄像机,并在不同的时段进行采煤机滚筒信标的图像采集,通过Powerlink 模块传输到控制系统上位机中进行分析计算得到采煤机的位置数据[7]。在采煤机移动过程中,对采煤机的位置数据进行测定得到采煤机的位置数据如图4所示。

图4 采煤机位置测定数据曲线

其中1 号液压支架在采煤机前进方向上间隔35cm,相邻液压支架的中心距离为130cm。从图4 中可以看出,液压支架综采自动化跟机控制系统对采煤机位置的测定分析误差小于3mm,具有较高的测量精度,能够实现液压支架对采煤机跟机的自动化精确控制。

4 结论

液压支架是进行煤矿自动化综采的重要支护设备。在开采过程中,为实现液压支架的自动化无人控制,需要跟随采煤机进行自动化的移动作业。针对液压支架综采自动化跟机控制系统对电液自动化控制系统的设计,实现液压支架支护位姿的自动化感知及控制,并通过红外摄像机对采煤机位置进行测定,得到较好的测定效果,从而实现准确的自动化跟机控制。