基于悬垂识别的激光扫描路径分区域规划方法

李军,韩晓辉,刘婷婷,廖文和,张长东,张昌春

(南京理工大学 机械工程学院,南京 210094)

激光选区熔化(selective laser melting,SLM)作为金属增材制造领域的代表性技术之一,为航空、航天、医疗等领域复杂金属零件的直接制造提供了有力支撑[1-4]。合理、有效地规划激光扫描路径是保证SLM技术实现高质量成形的关键,其中,通过结合三维模型的显著结构特征实现工艺路径的自适应规划,是进一步改善零件成形质量的重要措施[5-7]。

悬垂结构是三维零件模型中常见的结构特征。SLM 过程中,悬垂结构特征成形于粉末层之上,悬垂面极易产生黏粉、熔化不良等缺陷[8]。减少或避免悬垂结构的翘曲变形和粉末黏附是SLM 技术发展的一大壁垒。

国内外研究人员针对SLM 技术成形悬垂结构展开了大量的研究。针对悬垂结构本身参数对其成形质量的影响,研究者通过研究悬垂结构本身与成形质量之间的关联关系,发现悬垂表面的温度分布受倾斜角度的影响,倾斜角度越小,温度越容易积累,粉末的低热导率是导致热量在悬垂区域累计的原因[9-10]。针对悬垂结构成形时的熔池行为,Chen 等[11]建立了三维有限体积法(FVM)模型,通过研究不同功率下粉末床熔融成形悬垂结构时的熔池行为,发现合适的激光能量密度(60~80 J/mm3)可以成形质量较好的悬垂面。Le 等[12]利用CFD 模型在不同功率与不同能量密度下成形悬垂结构,发现采用高激光功率下的低能量密度,可以缓解悬垂熔体轨迹的不连续性、不规则孔隙、部分熔化粉末、深熔池形成和几何误差等现象。刘婷婷等[13]采用岛型扫描和Z 型扫描两种扫描方式,利用SLM 技术成形了不同悬垂角度的悬垂结构,探究了在不同的扫描方式和悬垂角度下熔池行为的变化规律。针对不同工艺参数对悬垂结构成形质量的影响,通过研究不同悬垂角度与不同工艺参数(扫描速度、激光功率、扫描线矢量长度等)对于悬垂结构的影响,分析发现,倾斜角度和扫描速度越小,悬垂面越容易翘曲,激光功率越大,翘曲趋势越大[14-16]。王朋[17]研究了在极限成形角度附近,不同激光功率和不同扫描策略下对镍铬合金成形悬垂结构表面质量的影响,结果表明,采用缩小线间距的“回形”扫描策略可以获得较好的成形效果。陈宾宾等[18]研究了不同激光功率下,悬垂首层表面轮廓的成形特点和成形质量的关系,采用层间旋转式的重熔策略可以提高首层表面抵抗外力变形的能力,并避免成形面的翘曲变形、塌陷现象。Mertens 等[19]通过数值模拟与实验相互验证的方式研究成形悬垂结构的最优参数,调整打印零件每一层的工艺参数,获得了较好成形质量的悬垂面。

此外,国内外研究人员针对典型特征结构分区域扫描路径规划也展开了大量的研究。Autodesk 公司研发的Netfabb 软件,通过将上、下表面特征进行自定义识别,精确地识别并提取出上下表皮区域,以实现摆放零件以最小化这些区域来进行打印质量的提升。上海漫格科技研发的Voxeldance Additive 软件,通过进行多特征识别,实现了内/上/下表面、Z 连接表面、槽/孔等表面特征,通过控制其边界与扫描策略参数,优化扫描路径规划,以提升打印质量。赵安安等[20]针对飞机壁板特征的路径规划问题,提出了基于特征识别的扫描路径规划方法,通过三角面片的法矢向量进行区域分割并投影到二维层面,在生成扫描路径后映射回三维空间,为飞机壁板特征提供了一定的技术支持。邓洋洋等[21]提出了一种基于中轴变换的分区扫描路径规划算法,该算法在提取切层轮廓的主轴后将区域分为主区域和连接区域并分别规划路径,有效地降低了打印过程中的残余应力。杨光等[22]针对L 型、T 型的典型特征零件,提出了一种基于特征区域的分区域扫描策略,发现保持最大跨距的跳转策略可以使温度分布更加均匀,有利于零件的变形与残余应力。徐仁俊[23]针对尖角特征在打印时容易翘曲变形的问题,进行了扫描路径优化研究,发现内螺旋扫描方式是适宜于尖角特征的最佳扫描策略。卞宏友等[24]提出了一种分区环形扫描路径生成算法,通过激光沉积技术沉积薄壁零件来进行验证,该方法可有效降低薄壁件制造过程中的残余应力。

针对SLM 技术成形悬垂结构的质量问题,虽然国内外学者进行了大量的研究工作,分析了工艺参数对悬垂结构的成型质量的影响。但是受限于商业软件与增材制造设备,大多学者采用单一的扫描策略进行研究,鲜有考虑悬垂特征与实体区域关于扫描策略影响成形质量的差异性。

从现有研究来看,不同特征结构存在不同的工艺优化参数,且有研究表明[25-27],悬垂结构打印时需要用较低的激光功率和较快的扫描速度,因此深入研究悬垂特征结构区别于实体区域的扫描优化策略很有必要。

本工作基于三维模型显著特征提取与二维切层轮廓区域分割相结合的特征识别方法,实现三维模型悬垂结构的特征识别以及扫描路径的分区域规划,构建多尺度的工艺策略规划方法,对悬垂区域采用不同的工艺参数,而实体区域采用成熟的工艺参数,极大可能是提升SLM 成形悬垂结构质量的关键。

1 悬垂识别及扫描路径分区域规划

1.1 切层轮廓分区域方法

悬垂结构在SLM 成形过程中直接成形于粉层之上,如图1(a)所示,因而位于悬垂结构处的三角面片均朝向z轴负方向(定义零件的成形方向为z轴正方向),即悬垂面上的三角面片的外法矢向量在z轴上的投影值为负。根据其结构的特点,进行基于悬垂特征识别的分区域路径规划,其流程如图2 所示。

图1 悬垂结构示意图(a)悬垂结构;(b)三角面片判别方法;(c)三维模型悬垂三角面片识别示意图Fig.1 Schematic diagram of overhanging structure(a)overhanging structure;(b)discriminant method of triangular slice;(c)recognition diagram of three dimensional model overhanging triangle

图2 算法流程图Fig.2 Algorithm flow chart

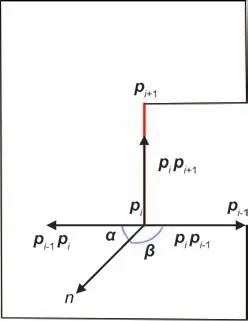

(1)遍历三维模型的三角面片,并读取该三角面片的外法矢向量,根据三角面片的法矢量与打印方向的空间夹角判断三维模型中的悬垂三角面片,如图1(b)所示,判断公式如下:

式中:n代表三角面片的法矢量方向;z代表零件成形方向(z轴)的矢量方向。

给定自定义所需要识别的悬垂倾角的临界角度θ,与所求角α的补角(180°-α)进行比较,标记悬垂倾角小于θ的悬垂三角面片,如图1(c)所示,SLM 技术对于悬垂角小于等于30°的悬垂结构无法保证其成形质量,且可能造成较大的翘曲变形导致打印过程的中断;

(2)求解该三角面片的切线段,如果为悬垂三角面片,则将所求到的切线段进行悬垂标记,直到遍历完毕所有三角面片,得到所有的切层轮廓;

(3)遍历所得到的切层轮廓,找到被标记的悬垂边;

(4)根据悬垂边点所处的位置进行点的自定义距离的偏置:当该悬垂点为悬垂边的第一个点时,则将该悬垂点与前一点组成的两个单位向量pi pi-1和pi-1pi与∠pi-1pi pi+1的角平分线向量所形成的夹角进行比较,选择与角平分线向量所成角为锐角的单位向量为正确的偏置方向;当悬垂点为悬垂边的中间点时,选择角平分线向量为正确的偏置方向;当该悬垂点为悬垂边的最后一个点时,则将该悬垂点与后一点组成的两个单位向量pi pi+1和pi+1pi与∠pi-1pi pi+1的角平分线向量所形成的夹角进行比较,选择与角平分线向量所成角为锐角的单位向量为正确的偏置方向,选定正确的偏置方向后进行自定义距离的偏置,示意图如图3 所示;

图3 边界偏置方向示意图Fig.3 Schematic diagram of boundary offset direction

(5)将悬垂点放入存储悬垂点的集合中,然后对偏置得到的点进行越界的判断,如果未出界,则放入存储悬垂偏置点的集合中,否则求解偏置点与悬垂点所组成的线段与切层轮廓的交点并将其放入存储悬垂偏置点的集合中;

(6)将悬垂点集合与悬垂偏置点集合进行合并,得到该切层轮廓的带有悬垂边的分割区域(以下简称为悬垂区域),通过布尔操作得到实体区域;

(7)依次遍历各个切层的轮廓,得到每个切层轮廓的悬垂区域与实体区域。

以一个存在30°悬垂角的零件模型为例,其尺寸为1700 μm×1000 μm×60 μm,以偏置距离为0.25 mm与1.0 mm 为例,其切层轮廓分区域算法效果图如图4所示,可以有效地实现悬垂区域的分割。

1.2 切层轮廓分区域路径规划

基于上述分区域方法,悬垂区域的偏置距离可以自定义设置,以设置偏置距离为0.25,0.35,0.5,1.0 mm 为例,针对不同区域进行不同扫描线角度的规划,其结果如图5 所示。

以实际应用件支架为例,基于悬垂识别的SLM 分区域路径规划方法,选取其中某一层轮廓进行算法验证,悬垂区域分配0°的扫描线策略,实体区域分配45°的扫描线策略,其结果如图6 所示,且阴影部分为1.1节中切层轮廓分区域方法识别得到的悬垂区域。

图6 工业件-支架悬垂识别案例(a)工业件模型;(b)第12 层轮廓;(c)悬垂识别分区域路径规划Fig.6 Industrial parts-hinge suspension identification case(a)industrial parts model;(b)the 12th layer outline;(c)overhang identification subregional path planning

2 SLM 过程仿真建模

针对SLM 技术的成形过程进行温度场与应力场的数值模拟。首先,通过热分析计算了高功率激光束运动时反复快速加热和快速冷却引起的非稳态温度分布。然后,将非稳态热分析结果以温度载荷的形式进行应力分析,建立基于顺序的热-力耦合模型。

为了提高模型的预测精度,在热分析中使用了材料随温度变化的物理性质。在结构分析过程中,采用生死单元技术可以用来清除失活单元的应力应变[28],为了简化模拟过程,在该模型中提出了以下假设[29-36]:

(1)整个粉床被认为是均匀的、连续的;

(2)熔池中的流体被认为是不可压缩的牛顿流体流动;

(3)沉积的粉末层表面被认为是平坦的;

(4)忽略了固态相变引起的应变的影响;

(5)粉末床的表面对流换热系数设为常数,且整个环境不随时间变化。

2.1 传热控制方程

SLM 技术的温度场传导属于经典的非线性瞬态的三维热传导问题,满足傅里叶定律和能量守恒定律,其控制方程可表示为:

式中:ρ为材料密度,kg/m3;c为比热容,J/(kg·K);T为温度,K;t为粉末与热源相互作用时间,s;kx,ky,kz分别为x,y,z方向的导热系数,)W/(m2·K ;q是每单位产生的热量,W/ m3。

2.2 高斯热源

该模型的热源采用高斯热源,这是用于表征激光束能量分布的最广泛的热模型[34]。本模型采用的高斯热源分布服从如下[29,35-36]:

式中:A为材料的激光能量吸收率;P为激光功率,W;r为辐照度减小到1e2时的激光束半径,μm;η为Ti-6Al-4V 粉末的激光穿透深度,μm,将其视为每层粉末的厚度[37]。

2.3 边界条件

在模型中考虑了粉末层顶面的主要热损失——与温度相关的对流热流和辐射热流。零件和基板的侧面认为是绝热的,该基板的底部处于一个环境温度为25 ℃的环境中。

有限元模型初始温度设置为环境温度298 K(25 ℃):

在SLM 过程中,材料表面的对流效应与热辐射是不可或缺的,因此,本模型考虑了热辐射与表面传热来进行复合热边界条件的模拟,其公式为[38-42]:

式中:n为表面的法向;k为该法向方向的热传导率;hc为其对流换热系数,W/(m2·℃);T为表面温度,K;β为黑体的表面辐射系数;σ是斯蒂芬玻尔兹曼常数,5.67×10-8·W/(m2·K4)[43]。

此外,在应力数值模拟阶段,其基板的底部被设定为固定约束。

2.4 材料属性

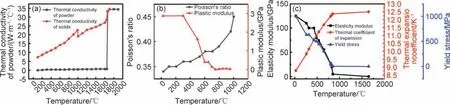

在SLM 成形过程中,Ti-6Al-4V 经历了快速加热与快速冷却的过程,在粉末、液相、固相之间转换,材料的热物性参数对于数值模拟结果有重要的影响,因此在有限元模拟中需要考虑材料随温度变化的特性,金属材料Ti-6Al-4V 的热物性参数如图7 所示。

图7 Ti-6Al-4V 的热物理性质(a)热传导率;(b)泊松比、塑性模量;(c)弹性模量、热膨胀系数、屈服应力Fig.7 Thermophysical properties of Ti-6Al-4V(a)thermal conductivity;(b)poisson’s ratio,plastic modulus;(c)elastic modulus,thermal expansion coefficient,yield stress

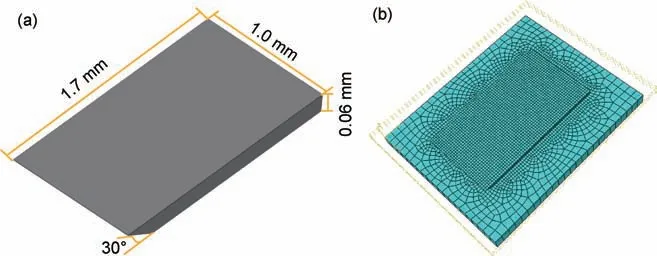

2.5 模型参数设置

考虑到计算硬件的问题,采用较小尺寸的模型进行模拟,设计一个带有30°悬垂角度的模型,其沉积尺寸为1700 μm×1000 μm×60 μm,基板尺寸为2500 μm×2000 μm×1500 μm,SLM 过程采用如下模型进行数值模拟,其网格划分如图8 所示,其过程中所用到的其他参数如表1 所示。

表1 SLM 成形过程仿真参数Table 1 Simulation parameters of SLM forming process

图8 模型示意图(a)模型尺寸;(b)网格划分Fig.8 Model diagram(a)model size;(b)meshing

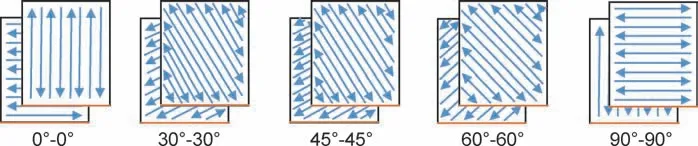

基于上述模型与模拟参数,探寻适用于悬垂结构的扫描策略。首先研究不同角度的扫描线、层间旋转对悬垂结构的影响,设计10 种扫描策略,均采用蛇形扫描。扫描角度与层间偏转情况、详细的扫描轨迹如图9 及图10 所示,图中橘黄色线条表示该切层轮廓的悬垂边。

图9 层间不旋转的蛇形扫描示意图Fig.9 Schematic diagrams of serpentine scan without rotation between layers

图10 层间旋转的蛇形扫描示意图Fig.10 Schematic diagrams of snakelike scan diagram with interlayer rotation

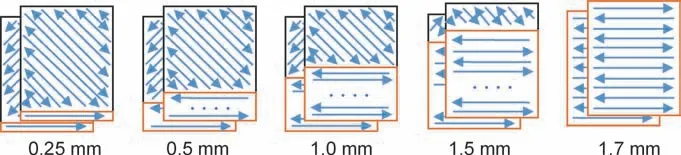

在上述研究的基础上,识别悬垂区域并为其分配较优的扫描策略,而针对实体区域分配层间偏转90°,扫描线角度为45°的蛇形扫描策略,以有利于实体区域的成形[45],其悬垂区域的偏置距离分别为0.25,0.5,1.0,1.5,1.7 mm,研究该悬垂区域的尺寸对悬垂结构的影响,其示意图如图11 所示,图中橘黄色矩形表示悬垂区域。

图11 基于悬垂特征识别的分区策略示意图Fig.11 Schematic diagrams of partition strategy based on overhang feature recognition

3 结果与讨论

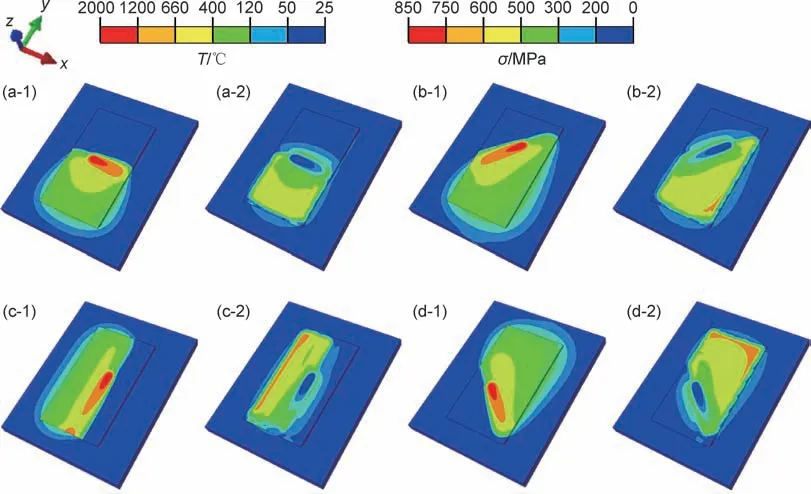

局部不均匀的热膨胀和凝固收缩会导致材料内部不同的约束状态,当悬垂零件降至环境温度25 ℃后,会形成典型的残余应力与变形[5],因此,局部温度的演变是SLM 成形过程中变形缺陷的主要原因。由图12 温度云图可得,Ti-6Al-4V 粉末的温度分布表现出明显的波动行为,其激光束最高温度超过粉末的融化温度,可达1950 ℃。当激光束扫描粉末时,温度迅速上升,随着激光束的远离,温度迅速下降,降到650 ℃。其次,激光光斑的温度场曲线不仅呈椭圆形分布,而且在光斑前部呈密集特征,在光斑后部呈疏松特征,这意味着激光光斑前部的温度梯度大于后部的温度梯度。这可以归因于在激光光斑背面的熔融材料具有较高的热导率,由于扫描轨迹两侧的导热系数不同,温度场曲线沿扫描方向呈不对称椭圆[46]。

图12 偏置距离为0.25 mm 的仿真过程中8 s 温度云图(1)与应力云图(2)(a)0°;(b)45°;(c)90°;(d)135°Fig.12 Temperature cloud images(1)and stress cloud images(2)at a certain time in the simulation process when offset distance is 0.25 mm(a)0°;(b)45°;(c)90°;(d)135°

温度梯度机制(TGM)[47]通常用于解释SLM 过程中的应力和变形演化。研究表明,在激光熔化过程中,沉积层的粉末材料可能会形成一个陡峭的温度梯度,连续的热输入和暂时的温度升高会降低已沉积材料的强度。由图12 应力云图可知,加热前由于缺乏周围材料的约束,区域开始膨胀并形成压应力,形成凸变形。扫描过粉末后,由于受热区域的冷却和收缩而形成拉应力,因此,出现了凹变形。在SLM 成形过程中,该过程可能会反复进行,累积的变形问题最终可能导致严重的变形,甚至停止打印过程[45,48]。

为了详细研究扫描策略对悬垂结构的影响,研究了在环境温度25 ℃下,分布在悬垂边上的变形与残余应力分布情况。一般而言,第二层的残余应力略低于第一层。由于沉积层的尺寸小于基板的尺寸,第一层沉积层比基板更容易变形[49],随着沉积层的增加,其变形逐渐累积,为了采集方便与容易比较,下文主要讨论第二层的结果。

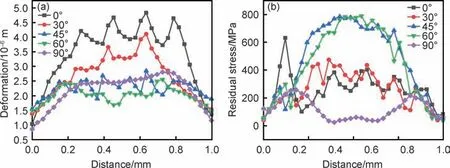

3.1 扫描线角度对悬垂结构成形质量的影响

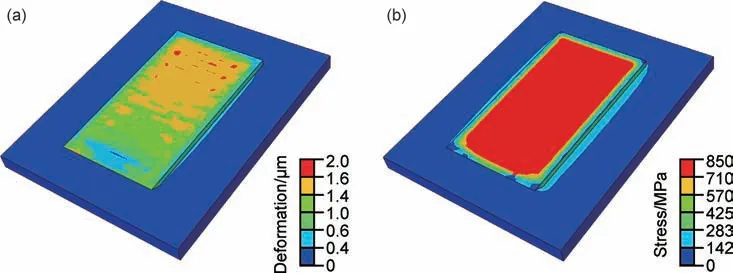

采用图9 所示的5 种扫描策略进行数值模拟,部分数值模拟结果如图13 所示。由图13(a)可得,该策略大变形出现在实体区域的中间位置,且沿着扫描轨迹,悬垂结构处变形较小,沿着悬垂边两边较高,中间较低,存在一定的塌陷。由图13(b)可得,最大应力为实体区域的中间位置,为850 MPa,边界处由于没有约束其应力较小,而悬垂结构处成形于粉末之上,与实体边界处的应力分布存在着显著的不同且应力分布较小。

图13 扫描角度为0°的数值模拟结果(a)变形;(b)残余应力Fig.13 Numerical simulation results with scanning angle of 0°(a)deformation;(b)residual stress

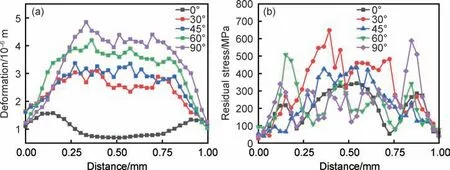

采集悬垂结构的变形分布情况如图14(a)所示,可以看出,当扫描线平行于悬垂边时,分布在整个扫描线上变形量较小,而其他扫描角度呈现出近似“一个凸包”的分布趋势,其变形情况在悬垂边的开始与结束处变形分布相差无几,但在悬垂边的中间处变形相差较大,且随着扫描线与悬垂边的角度的增大,其变形分布的中间部分逐渐升高,且其最大变形数值逐渐增大。

图14 扫描线角度对于悬垂结构的影响(a)变形;(b)残余应力Fig.14 Effect of scan line angle on overhanging structure(a)deformation;(b)residual stress

采集悬垂结构的应力分布如图14(b)所示,残余应力受扫描线的矢量方向影响,其冯米塞斯应力由其扫描线方向的方向应力做主导。当扫描线的方向与悬垂边平行时,激光扫描速度稳定,输入能量密度均匀,所以应力分布较为平滑,其悬垂边两端应力较小,中间应力较大。随着扫描线的方向与悬垂边出现夹角,悬垂边处变成熔道端部与粉末相互作用的结果,且在悬垂边的边界上存在扫描激光的方向改变与增减速度的情况,温度分布情况相对扫描线方向平行于悬垂边较为复杂,扫描过后扫描线扫过的位置其应力较大,沿着扫描线矢量方向的应力作为主导,多个方向主导的应力在悬垂结构边界上互相影响,在分布上呈现突变的应力变化。当扫描线方向平行于悬垂边方向时其最大应力最小且其应力分布较为平滑。

随着扫描线的矢量方向与悬垂边夹角的增大(0°~90°),其悬垂边变形分布与最大变形呈现出逐渐增长的趋势较为明显,其应力变化分布与最大应力值没有相对应的规律可循,但当扫描线的矢量方向平行于悬垂边时,其悬垂边变形与应力分布都为最优,最大翘曲变形量为1.7 μm,最高残余应力为350 MPa。

3.2 层间旋转对悬垂结构成形质量的影响

采用图10 所示的5 种扫描策略进行数值模拟,其部分数值模拟结果如图15 所示。由图15(a)可得,该扫描策略最大变形出现在悬垂边界处,出现较为严重的翘曲变形,而在实体区域中,其变形分布也沿着扫描路径的轨迹。由图15(b)可得,其最大残余应力仍为实体区域的中间部分,但在悬垂结构处的残余应力分布与图13(b)有所区别,其最大应力分布区域远离了悬垂边,但悬垂边处的分布应力数值有所提升。

图15 扫描策略为0°~90°的数值模拟结果(a)变形;(b)残余应力Fig.15 Numerical simulation results with scanning strategy of 0°-90°(a)deformation;(b)residual stress

采集悬垂结构边上的变形与残余应力如图16 所示,该策略与蛇行扫描不同的是,在其基础上进行层间旋转90°。从图16(a)上可知,悬垂边两端变形最小,其中间变形较大,且因层间偏转的原因,其变形分布图上并没有较为明显的规律可循。但从最大变形的角度来看,其层间偏转随着角度的增大,其最大变形近似逐渐减小,究其原因为所测得的悬垂边的层数为偶数,由于其层间偏转的特性,其在偶数层的角度与奇数层之间角度相差90°,其偶数层的扫描策略刚好与非层间偏转的蛇行扫描时的扫描策略相同,但又由于该层的上一层与其相差90°,其不同策略的变形逐层累加,没有较为明显的规律,结合上述层间不偏转的0°与90°扫描策略,与层间旋转90°的0°与90°的扫描策略相比,扫描线的矢量方向平行于悬垂边时,其变形相对较小,验证了扫描线方向平行于悬垂边有利于悬垂边的变形。

图16 层间旋转策略对悬垂结构的影响(a)变形;(b)残余应力Fig.16 Effect of interlayer rotation strategy on overhanging structure(a)deformation;(b)residual stress

根据文献所得[41],在打印实体件的时候,层间旋转90°可以使应力均匀分布,有效地降低零件的残余应力,基于此,本工作研究了层间旋转策略对存在悬垂结构的零件的应力影响效果。从图16(b)来看,当扫描线的方向与悬垂边成一定的角度时,其悬垂边上的应力分布就会出现波折,且不同的夹角所导致的应力分布趋势也不尽相同,当扫描线的方向平行于悬垂边时,其应力分布较为平滑,且其数值最小,从最大应力角度来看,由于层间偏转的特性,顶层扫描线的方向平行于悬垂边时其应力数值也最小。当扫描策略增加了层间旋转90°后,由于层间不同角度策略的影响,其悬垂边变形与应力分布没有较为明显的规律可循,但其变形近似呈现下降的趋势,其扫描线方向与悬垂边成60°与90°时,其变形相差不多,但前者应力分布峰值较大,二者相差很大,所以选择后者作为较优的扫描策略。

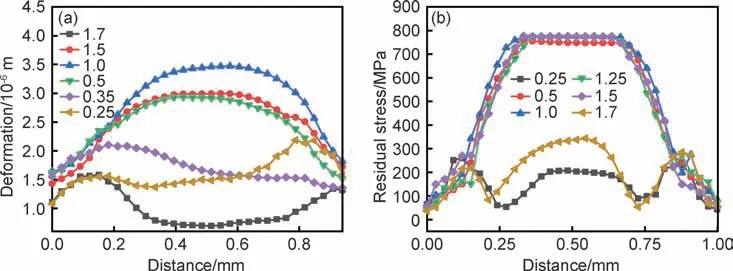

3.3 偏置距离对悬垂结构成形质量的影响

从不同角度对悬垂结构的仿真结果来看,层间不偏转90°且扫描线方向平行于悬垂边的扫描策略与层间偏转90°且扫描线方向垂直于悬垂边的扫描策略各有优势,前者变形较小,后者应力较小,前者变形相对后者减小了44.28%,后者应力相对前者减小了24.7%,当悬垂区域分配层间不旋转且扫描线方向平行于悬垂边的扫描策略较为适宜,在此结论之上,进行悬垂区域的偏置距离对悬垂边的影响的研究。

采用图11 所示的5 种扫描策略进行数值模拟,其部分数值模拟结果如图17 所示。由图17(a)可得,该扫描策略最大变形出现在悬垂区域与实体区域的夹角处,推测打印时夹角处的扫描线长度较小造成局部热积累,导致较大的翘曲变形。图17(b)可知,整体应力分布与图13(b)的应力分布相似,但处于悬垂区域的应力分布数值有所降低。

图17 扫描策略为偏置距离0.25 mm 的数值模拟结果(a)变形;(b)残余应力Fig.17 Numerical simulation results with scanning strategy of 0.25 mm bias distance(a)deformation;(b)residual stress

采集悬垂边的变形分布如图18(a)所示,由于扫描线方向与悬垂边平行,所得到的悬垂边变形分布较为平滑,在悬垂边的两端变形几乎相同,随着偏置距离的不同,其悬垂边中部的变形有较为明显的变化,可见偏置距离对悬垂边变形的影响还是较为显著的。偏置距离为0.25 mm 与0.35 mm 的扫描线的数量为1条与2 条,二者的变形分布近似悬垂边的中间点对称,原因分析可能为0.25 mm 为1 条扫描线,激光从悬垂边0 mm 处开始到1 mm 处停止,热量逐渐累积,影响到了结束处的变形,使得变形较大,而0.35 mm 为两条扫描线,因为蛇形扫描的原因,在0 mm 处开始且在此处结束,其温度分布影响到了开始处的变形,从这两种扫描策略可以看出激光结束处的变形较大。当偏置的距离为整个模型的大小时,其悬垂边的两段变形分布与其他偏置距离相似,但其中间变形较低,呈现两边高,中间低的分布趋势,相比于其他偏置长度,其悬垂边的最大变形最小,但从其分布趋势来看,中间部分的变形比起两端的变形还小,可以视为悬垂边的两端翘曲与中间塌陷,是悬垂结构打印期间非常容易出现的一个现象。从最大变形角度来看,整个模型为偏置长度的方式最优,但会出现塌陷问题,考虑切层轮廓的非对称性以及层间轮廓形貌的差异性,偏置长度为0.25 mm 或0.35 mm 的扫描策略较为适宜且没有出现塌陷现象。

图18 不同偏置距离对于悬垂结构的影响(a)变形;(b)残余应力Fig.18 Influence of different offset distances on overhanging structures(a)deformation;(b)residual stress

采集到的悬垂边应力分布如图18(b)所示,由于所有扫描线方向平行于悬垂边方向,所以不同偏置距离策略的应力分布趋势相同,在悬垂边的开始到结束中,出现三个近似的波峰,且随着偏置距离的增大,其中部波峰也逐渐增大后又减小,且中间波峰在悬垂边上分布的宽度也不同,偏置距离为0.25 mm 的应力较小,推测为采用先实体区域后悬垂区域的分区扫描方式,先扫描面积较大的实体,且采用层间偏转的45°扫描方式可以有效地降低实体区域的残余应力,而后扫描的悬垂区域相对来说面积很小,而先成形的实体区域可以有效地防止热集中,从而减小应力[50]。而随着偏置距离的增大,悬垂区域的面积逐渐增大,其热积累也逐渐严重,但当偏置距离为整个模型的大小时,其热积累最严重的是中间区域,而悬垂边又远离中间区域,该位置的热累积又逐渐降低,从而导致应力的降低,因此,当偏置距离为整个模型大小时,应力分布受尺寸的影响。从最大应力角度来说,随着偏置距离的变化,可以更直观地观察到上述结论的趋势。

随着偏置距离的增加,其悬垂边的变形与应力也逐渐呈现出变化的趋势,变形近似呈现出先增后减的趋势,其中偏置距离0.25 mm 与0.35 mm 的变形非常接近,为较好的分区扫描策略,应力呈现出先增后减的趋势,且偏置距离为0.25 mm 的应力最小,综合变形与应力,得出偏置距离0.25 mm 的扫描策略最优。与一般的扫描策略相比,其变形最大可由4.85 μm 降低到2.19 μm,降低了54%,其残余应力最大可由790 MPa 降低到208 MPa,降低了73%。

考虑到仅数值模拟了两层悬垂结构,且底部固定,尺寸较小,变形结果与残余应力处在一个较小的范围内,在实际的SLM 成形中,存在更大的尺寸,其变形的幅度与残余应力将大于这里给出的数值,因此,基于轮廓偏置的悬垂特征分区域路径规划方法对于悬垂结构的成形质量的提升确实有效。

3.4 实验方案验证

由上述仿真可知,当扫描线方向与悬垂边成一定角度时,其应力在边界处受到激光转换方向的影响,残余应力分布较为随机,没有规律可循,所以扫描线应该与悬垂边平行且设置层间旋转角度为0°来规避扫描线与悬垂边的角度变化带来的变形增加与残余应力增大。因此,在扫描线角度、层间旋转、偏置距离等影响悬垂结构因素中,扫描线角度、层间旋转经分析可不作为实验验证的变量部分,即悬垂结构区域采用扫描线与悬垂边平行、层间旋转角度为0°的扫描策略,悬垂结构区域偏置距离为实验唯一变量。

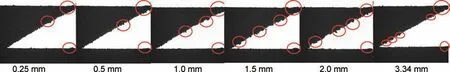

当扫描线与悬垂边平行时,其在悬垂区域的应力分布呈现出三个凸峰,且其中间的凸峰较宽且数值最大,存在一定的规律,且在对偏置距离这一单因子进行数值模拟后可发现偏置距离为0.25 mm 的扫描策略最优。为了便于实验的采集,对不同偏置距离的6个模型进行实验的验证,打印的零件尺寸等比例放大为12 mm×8.5 mm×2 mm,悬垂角为30°,基于悬垂识别的分区域路径规划方法,采用M2 设备进行打印后的零件进行线切割后,其零件成形结果实拍图如图19 所示。

从打印后的结果来看,图20 为不同偏置距离的打印零件电镜图,所有打印件的下表面都存在黏粉的现象,但黏粉程度有所不同,采用偏置距离为0.25 mm的分区域扫描路径规划方法的黏粉现象较为轻微,悬垂下表面成形质量较优,可与数值模拟结果相验证。在悬垂面的上表面没有约束的情况下,其上表面的悬垂翘曲变形都较为微小,没有出现较为明显的翘曲变形与塌陷现象。

图20 不同偏置距离的打印零件电镜图Fig.20 Electron micrographs of printed parts with different offset distances

台阶部分(同悬垂结构的实体区域)采用扫描线与悬垂边夹角为45°、层间旋转90°的扫描策略,对悬垂下面的台阶边缘处进行观察,出现较为明显的“凸包”现象。可见打印件的边缘处容易出现翘曲变形,相比之下悬垂由于没有底层的约束而变形的程度应该更加严重,甚至会影响到打印的过程,但从打印件的成形结果来看,其翘曲变形的程度并不比非悬垂边缘的翘曲变形严重,并没有形成一个明显的“凸包”形状。

打印结果可见,基于悬垂特征识别的分区域路径规划策略对于提升悬垂结构的成形质量存在一定的效果。

从打印过程来进行看,通过对悬垂区域进行区域划分,先进行实体区域的扫描,再进行悬垂区域的扫描,通过已完成的相邻接的实体区域来加快悬垂区域打印时的散热。由材料的物理性质可知,粉末的导热性质远远小于固体,通过减小悬垂区域的扫描区域、使其只有一条扫描线,使得所打印悬垂区域的扫描线可以通过所成形的实体来进行散热,同时在打印悬垂区域前对悬垂区域的粉末进行预热,进而在材料的熔化—凝固过程中起到预热的作用,通过对温度场进行控制,降低热积累,减少其黏粉现象[51]。

打印过程分析可见,基于悬垂特征识别的分区域路径规划策略对于提升悬垂结构的成形质量存在一定的效果。

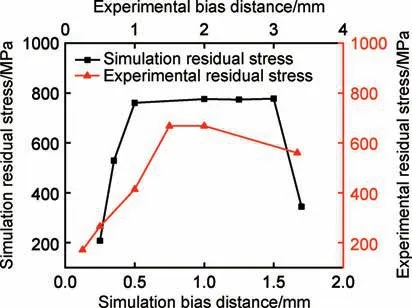

从数值模拟与实验对照来看,数值模拟中,不同偏置距离的悬垂区域的残余应力在悬垂边上的分布具有一定的规律性,中间处的残余应力最大,且随着偏置距离的增大呈现出先增加后平稳再减小的变化趋势。通过XRD 射线衍射方法测得不同偏置距离的悬垂边中间处的残余应力如图21 所示。实验结果中,其测得的残余应力随着偏置距离的增大而表现出先增大后减小的趋势,同等比例缩小的仿真模型对比来看,表现出相似的变化趋势,但数值存在差异,考虑到残余应力会受到扫描线长度与沉积层数的影响,扫描线长度越长,残余应力越大,不同大小的模型在分区后其残余应力的变化趋势有些许差异,但依旧总体趋势一致。

图21 不同偏置距离的打印件悬垂边缘处中点的残余应力Fig.21 Residual stress at midpoint of overhanging edge of printed parts with different offset distance

数值模拟与实验结果对照可见,基于悬垂特征识别的分区域路径规划策略对于提升悬垂结构的成形质量存在一定的效果。

4 结论

(1)针对不同角度的扫描策略来说,当扫描线方向与悬垂边的夹角为0°时,悬垂边出现轻微的塌陷,悬垂边的最大翘曲变形量为1.7 μm,最高残余应力为350 MPa。

(2)随着偏置距离的增加,其变形与残余应力呈现出先增后减的趋势,且偏置距离为0.25 mm 的扫描策略有利于悬垂结构的成形,在采用平行于悬垂边的扫描策略时,其悬垂边的最大翘曲变形量降低了54%,最高残余应力降低了73%。

(3)分区域路径规划中采用先实体区域后悬垂区域的扫描顺序不会出现塌陷问题,且该扫描方式可以极大地改善粉末作为支撑因散热率较低而形成塌陷和黏粉的情况。

(4)基于悬垂识别的分区域路径规划方法可以兼顾悬垂区域与实体区域的扫描策略路径规划,进而提升整体的打印质量。

(5)本研究成果可以为从局部调整优化悬垂结构成形质量提供一定的参考,以获得更优的工艺策略。