热处理工艺对Ti-6Al-4V等离子弧熔丝增材钛合金显微组织和力学性能的影响

禹东,乔柳平,邹楠,夏令,王玉华,杜勇刚

上海飞机制造有限公司航空制造技术研究所 上海 201324

1 序言

钛合金由于其高比强度、优良的耐蚀性和耐热性等优点[1],在航空航天领域受到了极大的关注。其中,Ti-6Al-4V(TC4)钛合金作为最常用的航空制件材料,在飞机机身、发动机、座舱窗户框架、起落架及紧固件等结构中获得了广泛的使用[2,3]。本次试验主要采用增材制造技术制造钛合金零件,能够有效地规避传统方法制造钛合金零件机加工能力差、材料利用率低和制造周期长的缺点[4]。但是,由于增材制造技术具有急冷、急热特性,熔池快速形成后又快速冷却凝固成形,存在很大的温度梯度,使零件内部产生较大的内应力,为了消除内应力并提高材料的综合力学性能,通常对钛合金增材制造样件进行热处理[5,6]。王斌等[7]研究了3种不同退火工艺对电弧增材制造TC4钛合金试样的影响,获取了不同退火温度下试样显微组织演变和拉伸性能变化规律。陈清勇等[8]对电弧复合成形工艺进行系统研究,研究了不同焊接工艺、轧制工艺以及热处理工艺下TC4钛合金电弧增材件的微观组织及力学性能,得到轧制+退火工艺下零件的性能最优。VAZQUEZ 等[9]研究了710℃下保温4h、850℃下保温5h和920℃下保温5h共3种热处理工艺对TC4钛合金电弧增材件组织及性能的影响,得到在920℃温度下对试样进行热处理为改善整体性能最合适的热处理方式,试件伸长率可提升约70%,屈服强度和极限抗拉强度的降低保持在8%以下。

根据以上国内外研究现状,现阶段关于钛合金增材件热处理工艺的研究主要集中于电弧增材制造技术工艺,对等离子弧增材工艺的相关研究报道较少。因此,本文针对钛合金等离子弧熔丝增材零件开展了热处理工艺研究,研究了5种不同的热处理工艺参数对钛合金显微组织与力学性能的影响规律,以获取适用于等离子弧熔丝增材TC4钛合金的热处理工艺参数。

2 试验材料及方法

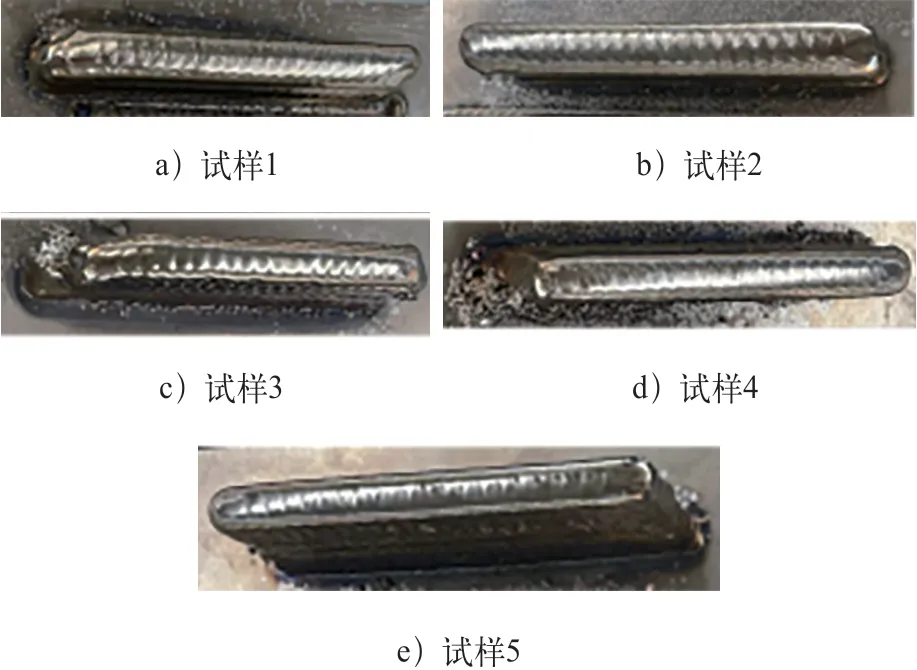

试验采用等离子弧熔丝增材设备制造钛合金零件,工艺参数见表1,成形尺寸为220mm×14mm×126m m,成形试样如图1所示。所用丝材为直径1.2mm的TC4实芯金属丝材,所用基板材料为30mm厚的TC4板材(热处理状态为退火态),其中焊丝和基板化学成分见表2。试验中所用的保护气体为99.999 %高纯氩气。

图1 增材成形试样

表1 等离子弧熔丝增材工艺参数

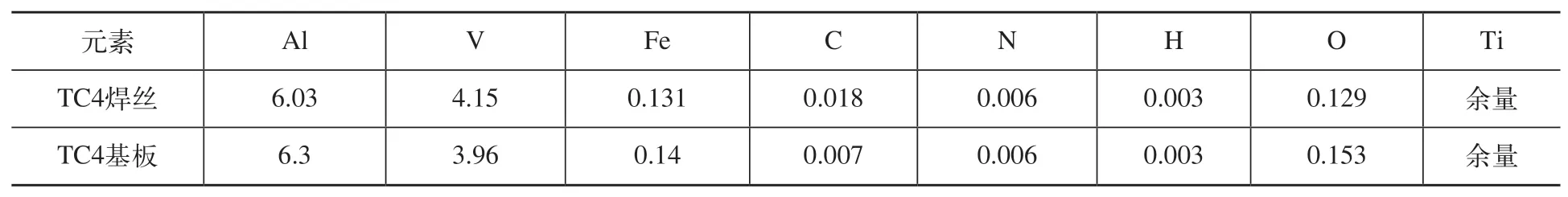

表2 TC4钛合金焊丝、基板化学成分(质量分数) (%)

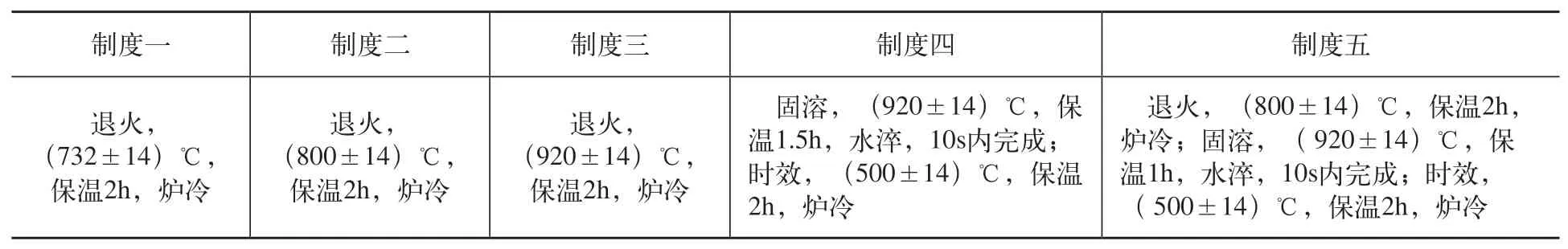

热处理工艺均在真空炉内进行,热处理工艺参数见表3。热处理完成后对成形件进行机加工、检测,研究热处理工艺参数对钛合金显微组织与力学性能的影响规律。在X方向及Z方向上截取力学性能检测试样,并在中部截取金相试样,取样位置如图2所示。

图2 检测试样取样及拉伸试样示意

表3 热处理工艺参数

3 结果与讨论

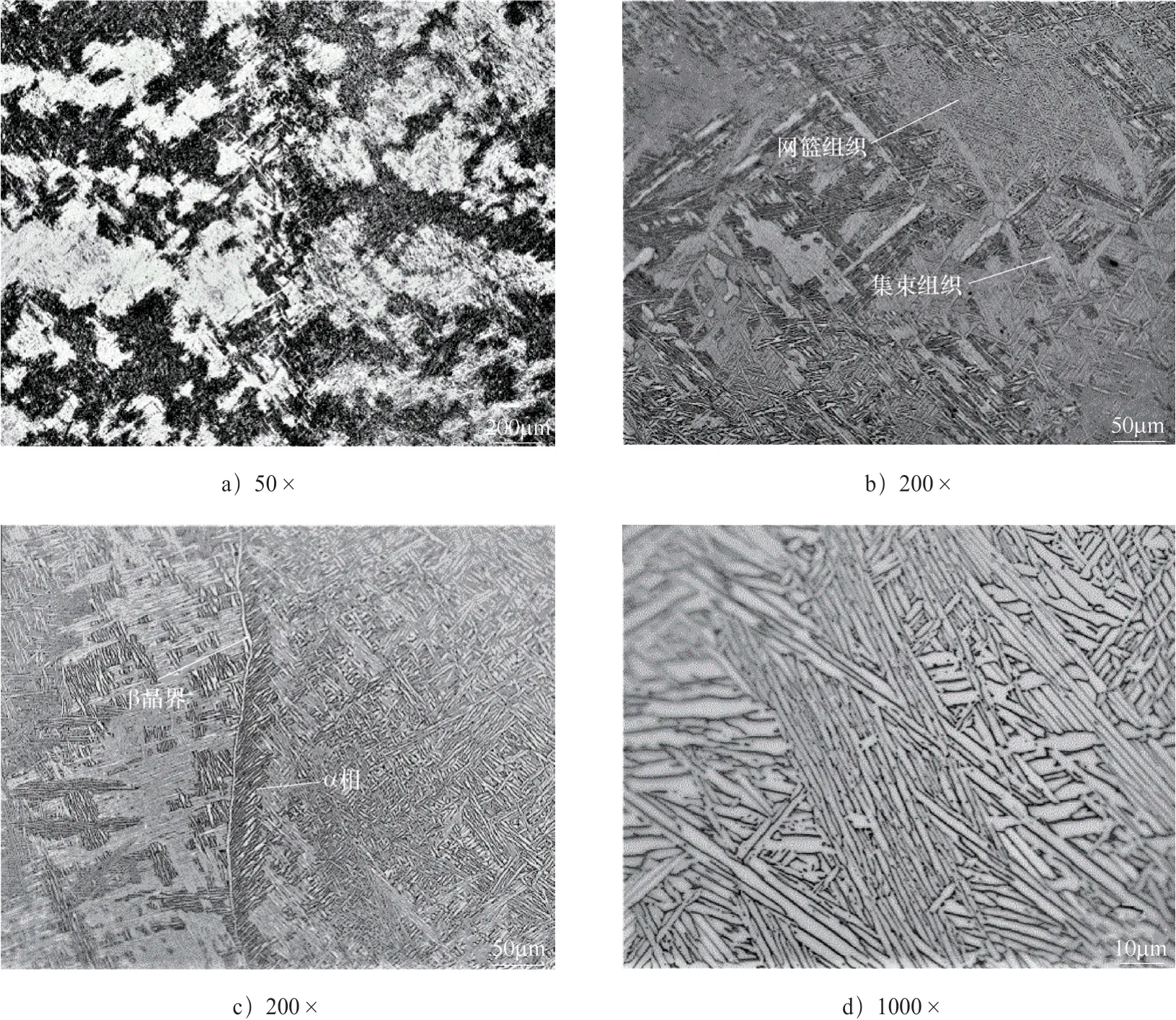

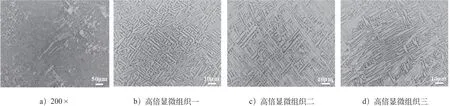

3.1 单道多层沉积态钛合金显微组织

等离子弧熔丝增材钛合金沉积态的微观组织如图3所示。由图3可知,沉积态的微观组织主要由细长针状α相交织排布的网篮组织、集束式α板条结构和板条间β相组成。由图3a可看出,试样表面有明显的明暗区分且具有层带结构特征,层带的厚度约为200μm。其中白亮组织主要为细网篮组织,黑色区域的内部组织主要由细长针状α相+魏氏组织+粗网篮组织构成,细长针状集束式的α相之间分布着短棒状α相,不同生长方向的初生α相互相接触后,其中一方停止生长,造成生长速度快的α相呈长针状,而生长速度缓慢的α相呈短棒状。

图3 单道多层钛合金沉积态微观组织

由图3c可发现,β晶界上生长着平直排列的集束式α相,并整体呈片层状向晶内生长,主要是由于在凝固偏析的作用下造成β晶界处比β晶内含有更多的α稳定元素,所以在冷却过程中α相在晶界处优先形核析出,然后在晶界处以α相集束形式向晶内生长。

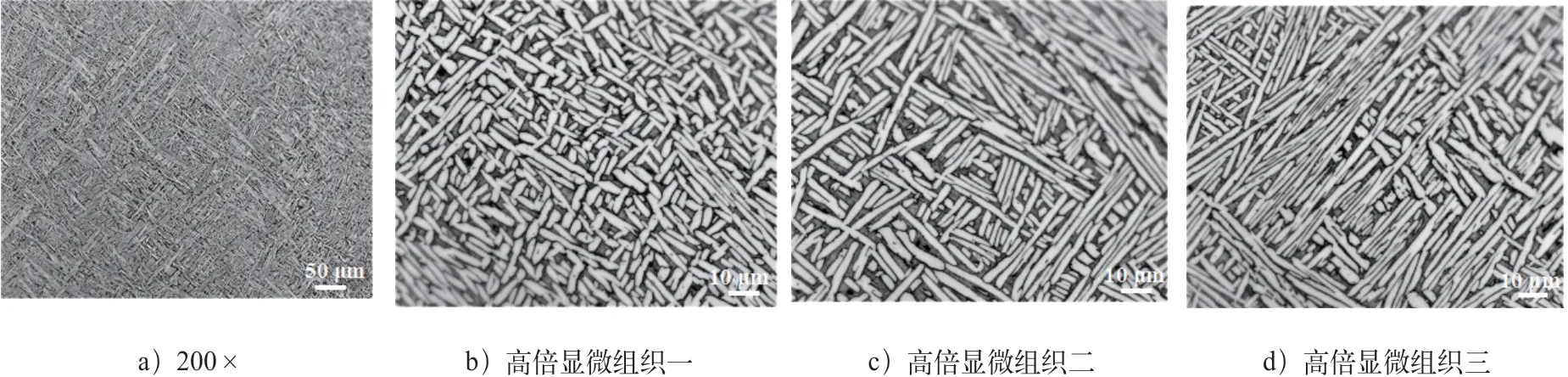

3.2 不同热处理对TC4钛合金显微组织的影响

等离子弧熔丝增材制造TC4钛合金经不同热处理的显微组织如图4~图8所示。如图4a、图5a、图6a所示,3种不同的退火制度下,钛合金的微观组织仍主要为网篮组织。黑色区域为α相,β相则存在于α相之间。α相呈细长针状和短棒状,整体呈网篮结构或板条状,并且α相多以平行束出现,各组平行束之间互呈一定的角度,在平行束之间也能发现大量的短棒状或圆形α相,表明在退火过程中,不同方向的α相同样会发生长大并相互截断的现象。

图4 经热处理制度一处理的钛合金显微组织

图5 经热处理制度二处理的钛合金显微组织

图6 经热处理制度三处理的钛合金显微组织

结合上文对于沉积态的显微组织,经过退火处理后,块状组织明显减少,魏氏组织含量也明显降低。随着退火温度的升高,α相逐渐长大,相邻不同方向α相互相接触,α相会对阻碍其生长的α相进行冲击并截断,由原来的细长针状变成短棒状,宽度由1μm增大至4~5μm,长宽比也明显降低,组织中的圆形α相也逐渐变多。其中,734℃/2h和800℃/2h两组退火制度下钛合金组织差异变化不大,整体上都呈网篮状组织,仅发生了α相生长及相互截断,原因可能是这两种退火温度均未达到TC4钛合金的相变温度(β转变温度)。

当退火温度上升到920℃时,接近TC4钛合金β转变温度,β转变组织呈现增多的趋势,β相比例升高,在随后的冷却过程中,会在基体上析出针状的次生α′相,α相在生长过程中会进一步被相邻α′相冲击截断,导致部分α相以短集束的形式存在。同时初生α相也会明显长大粗化,有等轴化的趋向,并有贯穿其他组织的现象。

固溶时效处理后的钛合金组织形貌与沉积态、退火态有明显的差异。其中图7为固溶:920℃,保温1.5h、水淬;时效:500℃/2h,炉冷后的钛合金显微组织,图8为去应力退火:800℃,保温2h,炉冷;固溶:920℃,保温1.5h、水淬;时效:500℃,保温2h,炉冷后的钛合金显微组织。由图7、图8可发现,晶粒内部组织主要由魏氏组织和细长的α+β集束组成,集束尺寸大小不一,差异较大且相互交错在一起(见图7c、图8c),集束的长宽比减少;同时还在图中观察到少量粗化的初生α相,形状主要表现为层片状(见图8c)和蟹爪状(见图7d、图8d)。蟹爪状组织的形成据相关学者的研究表明:固溶温度为920℃,还未达到β转变温度,因此,初生α相将不会完全转变为β相,所以试样内部主要为α+β混合组织,含有丰富的Al元素,在随后水淬急冷,发生马氏体相变,使得次生α′相以针状形式在Al元素浓度高的的区域形核并外延生长形成独特的蟹爪状结构。

图7 经热处理制度四处理的钛合金显微组织

图8 经热处理制度五处理的钛合金显微组织

相比沉积态、退火态,固溶时效后沉积层中粗大的α板条组织被溶解,微观上组织致密均匀,晶粒内部还出现了许多圆形结构。这些分散分布的圆形也是α+β相混合组织,原因主要为初生α相保留的亚稳态α′相和β′相经过时效后空冷处理发生分解,生成弥散分布的α+β相,钛合金的性能得到提升。若钛合金仅进行固溶时效和退火后固溶时效,则显微组织差异不大,只是退火后固溶时效的α相相比仅进行固溶时效的宽度和长宽比较大。

3.3 不同热处理对TC4钛合金力学性能的影响

表4和图9给出了沉积态和经过5种不同热处理工艺后X、Z方向的室温拉伸性能数据。在试样编号A~C退火温度逐渐升温的过程中,钛合金抗拉强度较为稳定,均在800~850MPa内变化,无论X和Z方向,总体上均呈现下降的趋势,且X方向的抗拉强度和屈服强度优于Z方向的性能数据。其中试样经732℃退火后抗拉强度最高为849.3MPa;X方向的屈服强度随着退火温度升高逐渐降低,而Z方向屈服强度虽略有提升,但数值变化不大;伸长率随着退火温度的提升,呈现先降低后升高的趋势。与沉积态相比,除了退火温度为732℃和800℃抗拉强度和屈服强度有少许提升,900℃退火处理后强度降低;退火处理后X方向的试样塑性得到提升,Z方向的塑性呈现差异化,仅900℃退火处理Z方向伸长率远高于沉积态,为16.3%。

图9 不同热处理工艺后力学性能统计

表4 不同热处理工艺后钛合金拉伸性能

在732~920℃退火处理过程中,钛合金试样的平均抗拉强度与屈服强度总体上呈下降趋势,与组织的演变有着密切关系,随着退火温度升高,α相组织逐渐粗化,晶界随晶粒尺寸的增大而减少,阻碍滑移的作用减弱,变形更加容易,因此试样的强度随温度升高呈现下降趋势。从退火800℃的钛合金微观组织来看,片层α相的宽度明显低于其他两种退火工艺,使得滑移距离变短,不利于塑性变形,因而伸长率低于其他两种。

与沉积态和退火态相比,固溶时效后两个方向上钛合金的强度明显提高,最高达110MPa,在塑性方面,固溶时效后Z方向的伸长率变大,X方向的伸长率降低。这是因为固溶时效后β相发生转变,经过时效后冷却,生成弥散的α+β相,甚至析出次生强化相,使相界面增多,并且集束尺寸的宽度减小,位错可供滑移的有效距离减小,界面阻碍位错的作用增强,造成位错塞积,进而产生裂纹,塑性下降。而位错塞积的程度越大,材料的强度越高,同时弥散的相分布也会使强度提升。直接固溶时效强度略高于去应力退火后固溶时效,塑性相差不大。由于去应力退火温度接近相变温度,因此晶粒尺寸逐渐变大,并且β相转变程度越严重,次生α′相依附初生α相生长导致集束尺寸变大,强度降低。

而无论是退火处理、直接固溶时效还是去应力退火后固溶时效,X方向的强度均高于Z方向,但是塑性却相反,主要归因于增材制造成形的逐层累积的特点,晶粒通常垂直于基体向上生长,因此X方向上的晶界多于Z方向,对试样拉伸变形的阻碍作用越强,越容易产生断裂,导致伸长率降低。

4 结束语

本文主要研究了退火处理、固溶时效和去应力后固溶时效共5种不同热处理工艺参数对TC4钛合金显微组织和力学性能的影响。

通过研究得出以下结论。

1)经过5种不同的热处理工艺后,X方向的强度优于Z方向,但是Z方向的塑性强于X方向。

2)退火处理不会明显改变钛合金的微观组织,仅发生了晶粒尺寸长大现象,并且随着退火温度的提高,材料的强度逐渐下降,塑性呈现先降低后升高的趋势。

3)固溶时效处理后晶体结构发生明显变化。基体结构主要由魏氏组织和细长的α+β集束组成,初生α相明显减少,并且α相的长宽比明显低于沉积态和退火态。材料的强度得到明显的提升,其中仅进行固溶时效钛合金各向异性低于去应力退火后固溶时效,强度和塑性相当。因此TC4钛合金的热处理参数建议选择:固溶,( 920±14)℃,保温1.5h,水淬;时效,(500±14)℃,保温2h,炉冷。