电脑一体袜机缝合机构仿真研究

丁永达

(浙江伟盈智能科技股份有限公司,浙江 诸暨 311800)

0 引言

现阶段,我国大部分织袜生产企业均采用传统的二步成形法电脑袜机,此袜机需先进行袜身编织,再通过人工转移至缝合机上进行袜口缝合加工,导致加工过程较为复杂,并且生产的织袜品种单一、产品生产效率和附加值较低,无法满足日益增长的多元化织袜需求。针对此种情况,我国部分织袜生产企业开始引入电脑一体袜机,此袜机全织袜过程均可在同一台设备上完成,有效提高织袜生产效率,并且在自动化、智能化技术的支持下,电脑一体袜机还可以通过调整编织程序实现织袜品种及样式调整,更有利于增加织袜生产企业的生产效益和市场竞争能力[1]。然而现有研究缺乏对电脑一体袜机缝合机构的研究分析,使得后续缝合机构设计及优化调整中可参考成果不足,不利于我国电脑一体袜机的研究及发展。据此,采用有限元仿真分析方法,对电脑一体袜机缝合机构进行仿真分析,补充现有研究成果的同时,为后续研究和缝合机构设计提供支持。

1 电脑一体袜机缝合机构基本结构

1.1 电脑一体袜机的基本结构

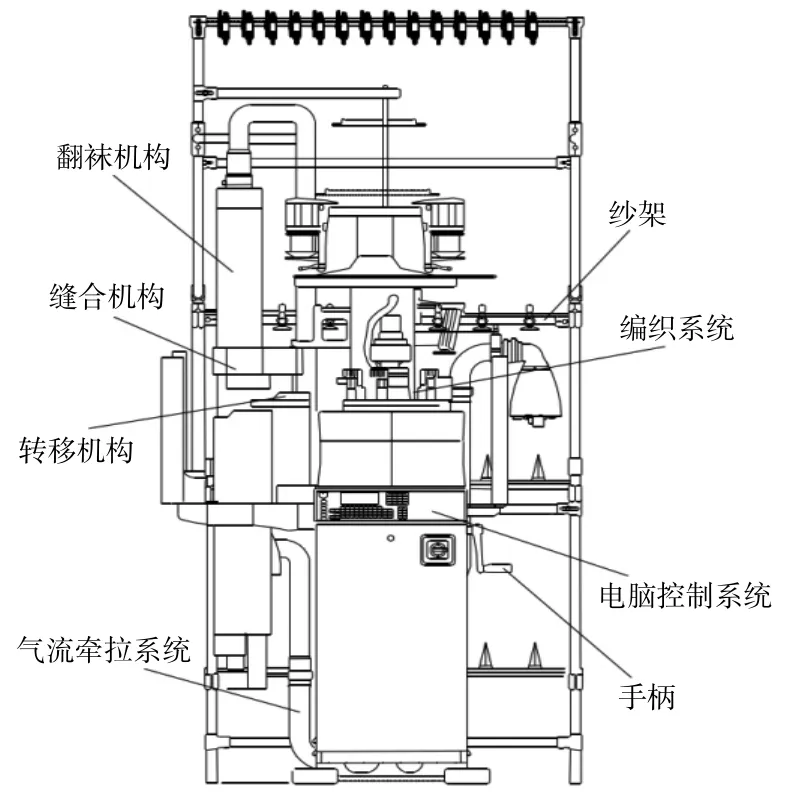

电脑一体袜机是在传统二步成型法电脑袜机基础上,添加自动转移机构和自动缝合机构后续形成的一种新型电脑袜机[2]。在具体运行中,电脑一体袜机可在织针、转移针、沉降片等特殊零部件的支持下,将编制完成的袜身自动转移到缝合机构上实施缝合处理,无须人工进行转运操作,实现“一步成形”效果。角色电脑袜机基本结构如图1 所示。

图1 电脑一体袜机基本结构

1.2 缝合机构的基本结构

自动缝合机构作为电脑一体袜机的重要组成部分,其主要包括持线器、缝线剪刀、主要机件以及传动机件共同组成。

持线器:设置于自动缝合机构的机架外侧和辅助缝合针右侧位置,主要作用为辅助主、辅缝合针完成线圈缝合工作。具体缝合作业中,持线器可随着缝刺旋转将缝合线迹脱落至袜身与袜口缝合线圈上,辅助完成袜口与袜身的对目缝合[3]。

缝线剪刀:设置于主缝合针座前侧的自动缝合机构机架上。在主缝合针和辅缝合针完成袜身与袜口缝合后,缝线剪刀在顶杆的推动下向前移动,张开剪刀/闭合剪刀,剪断缝合线,然后在弹簧的回弹作用下恢复至原位。

主要机件:主缝合针和辅缝合针。两种缝合针均是针柄与针座相连,并通过针座向缝合针传递上下运动的动力。缝合针外侧设置有一个用于容纳缝合线的线槽,线槽设置方向与针孔方向保持一致[4];为避免缝合针在缝合过程中出现针身与缝合线相互摩擦情况,缝合针上设置有长槽结构。缺口则设置在缝合针针孔前后两侧区域,针尖则设置于针身的最前端。具体缝合针结构如图2 所示。

图2 主要机件示意图

传动机件:主要包括平面曲柄摇杆和空间曲柄摇杆两部分,均由连杆、曲柄、摇杆以及机架等共同组成。其中曲柄是传动机件中的主动件,其在运行中会进行周期性圆周运动,并带动其他传动机件进行持续运动;连杆与曲柄相连,并随着曲柄的圆周运动进行持续上下运动,带动摇杆实施摇摆运动;机架则作为传动机件的固定结构。在实际生产过程中,曲柄每旋转1 周便会带动连杆进行1 次上下运动,进而带动摇杆完成1 次摇摆运动,最终带动缝合针完成1 次缝合工作。

2 一体袜机缝合机构有限元仿真模型构建

常用的三维建模软件种类较多,不同的三维建模软件适用范围也略有差异。如CATIA 等软件适用于航空航天、飞机制造等大型机械装置的三维建模分析;SolidWorks、Creo 等软件则适用于医疗器械、机械设备等小型机械装置的三维建模分析。相对来说,电脑一体袜机缝合机构的整体结构尺寸较小,所以应优先选择小型机械装置三维建模软件[5]。同时,Solid-Works 三维建模软件无法实现变截面扫描时的方程求解,适用范围较小,因此,综合分析后选用Creo 作为模型构建三维软件。

基于电脑一体袜机缝合机构的基本结构,通过Creo 三维建模软件构建各关键结构件二维模型图,并为模型配置几何参数、定义几何约束。然后,为二维模型设置孔特征、壳特征等实体特征。最后,通过模型拉伸、旋转、阵列等方式将二维模型转变为三维几何模型,根据由下及上的顺序,将形成的各关键结构件三维几何模型进行实体装配处理,检验装配后模型之间是否存在镶嵌等干涉问题。

确认装配后三维几何模型无误后,将模型导入到ANSYS 有限元仿真软件中,忽略圆角、倒角等对模型结构性能影响较小的细微特征,保障模型仿真分析精度的同时,降低计算机仿真分析压力,提高仿真分析效率。

根据缝合机构的材料属性差异,将缝合机构的主要机件分为缝合针、缝合针座、传动杆、同步带、机架等,其中缝合针、缝合针座以及机架均采用Solid185单元和Rigid 材料,具体材料属性包括材料密度、杨氏模量以及泊松比,分别为7820 kg/m3、2.19 × 1011Pa、0.28;传动杆和同步带分别采用Solid186 单元和Solid185 单元,材料采用Elastic 材料,对应的材料密度、杨氏模量以及泊松比分别为7840 kg/m3、2.17 × 1011Pa、0.28。设置材料属性后,对模型进行网格划分处理。其中,缝合针采用六边形三维实体扫略网格划分模式,网格密度设置为1;缝合针座采用六边形三维实体扫略网格划分模式,网格密度设置为6;传动杆采用六边形映射网格划分模式,网格密度设置为6;机架采用四边形自由网格划分模式,网格密度设置为6。

3 一体袜机缝合机构动力学仿真分析

3.1 主缝合针动力学仿真分析

通过测量分析测得电脑一体机缝合机构的最大转速为3600 r/min,对应加速度为754 rad/s。

通过ANSYS 软件进行有限元仿真分析,得到以下缝合针随缝合机构主轴转角的位移、速度以及加速度关系图。如图3(a)所示,随着缝合机构主轴转角的持续增大,主缝合针位移曲线表现出先增加后下降,再增加再下降的周期性往复运动特征。其中在主轴转角120°和270°时,主缝合针的位移曲线达到较大值,分别为14.96 mm 和14.73 mm。如图3(b)所示,随着缝合机构主轴转角的持续增大,主缝合针的速度曲线表现出周期性持续波动下降的特征。其中最大主缝合针速度出现主轴60°时,其次为主轴240°时,对应的主缝合针速度值分别为2.48 mm/s 和0.51 mm/s。如图3(c)所示,随着缝合机构主轴转角的持续增大,主缝合针的加速度曲线表现出先增加后下降,再增加再下降的周期性变化特征。其中在主轴转角为30°和210°时,主缝合针加速度值相对较大,分别为1.12 mm/s2、0.28 mm/s2。

图3 主缝合针运动仿真曲线图

3.2 辅缝合针动力学仿真分析

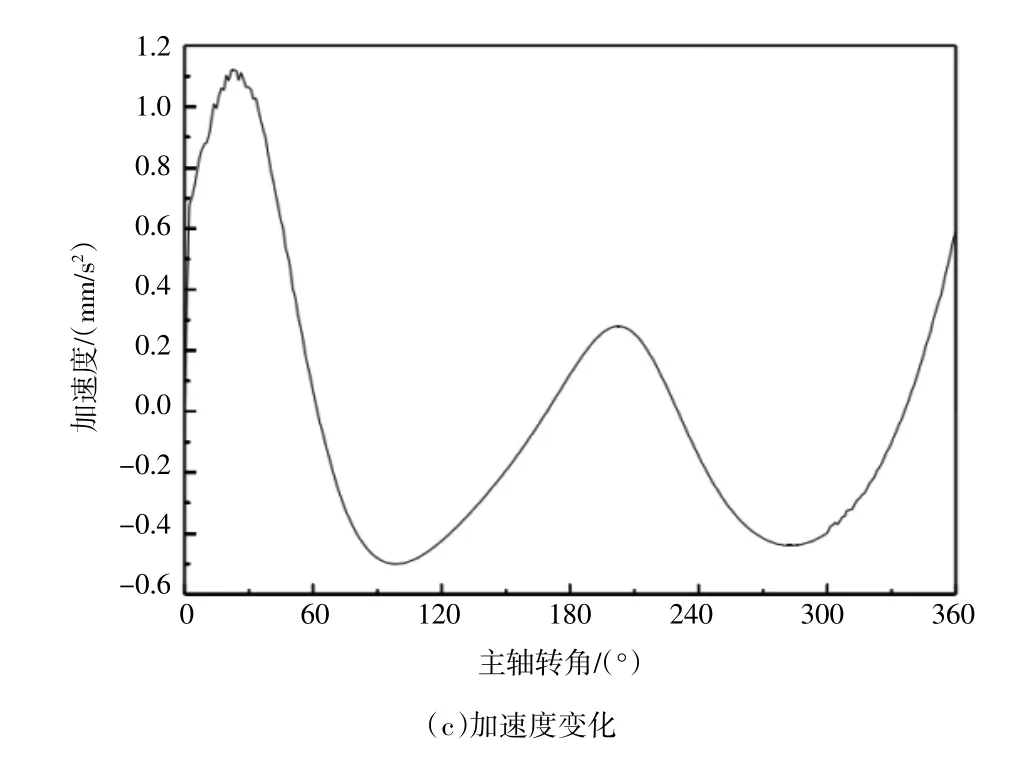

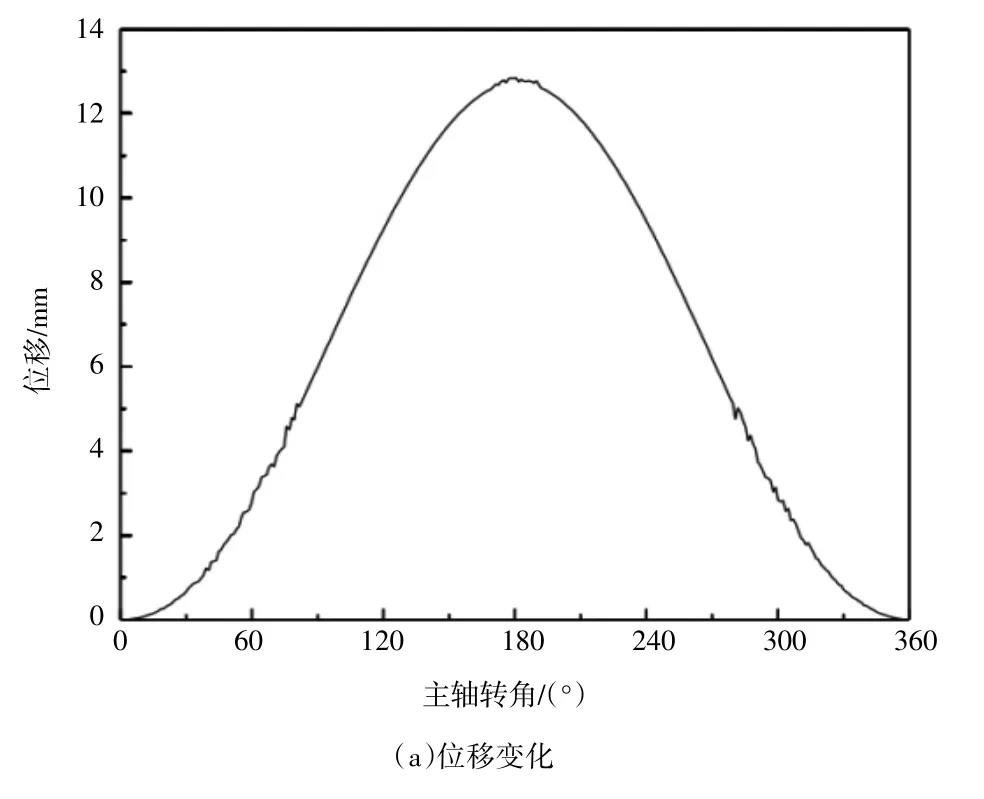

通过ANSYS 软件进行有限元仿真分析,得到以下缝合针随缝合机构主轴转角的位移、速度以及加速度关系图。如图4(a)所示,随着缝合机构主轴转角的持续增大,辅缝合针位移曲线表现出先增加后下降的周期性往复运动特征。其中在主轴转角180°时,辅缝合针的位移曲线达到最大值,对应的位移变化值为12.73 mm。如图4(b)所示,随着缝合机构主轴转角的持续增大,辅缝合针的速度曲线表现出先增加后下降的周期性持续波动变化的特征。其中最大辅缝合针速度出现主轴80°时,对应的辅缝合针速度值为1.27 mm/s。如图4(c)所示,随着缝合机构主轴转角的持续增大,辅缝合针的加速度曲线表现出先突然增加再缓慢增加,后持续下降在快速增加的变化特征。其中在主轴转角为45°和300°时,辅缝合针加速度值相对较大,分别为0.23 mm/s2、0.21 mm/s2。

4 仿真分析方法的应用与对比

为确认电脑一体袜机缝合机构的仿真分析精准性,分别对主缝合针和辅缝合针随缝合机构主轴转角变化情况进行理论计算分析,进而交换计算结果统计汇总层主缝合针和辅缝合针随缝合机构主轴转角位移变化曲线如图5 所示。

图5 主、辅缝合针位移变化曲线图

由图5 可知,主缝合针在主轴转角120°和270°时位移曲线达到峰值,分别为14.96 mm 和14.73 mm;辅缝合针在主轴转角180°时达到位移曲线峰值,对应的位移变化值为12.73 mm。对比图5 和图3(a)、图4(a)可知,理论分析结果中主缝合针位移变化曲线、辅缝合针位移变化曲线与仿真分析结果中主缝合针位移变化曲线、辅缝合针位移变化曲线基本一致,初步确认仿真分析结果具有较高精准性。

5 结语

基于电脑一体袜机缝合机构的基本特征,结合Creo+ANSYS 软件实施缝合机构动力学仿真分析,并在分析中得到以下研究结果:随着缝合机构主轴转角的持续增大,主缝合针位移曲线和加速度曲线均表现出先增加后下降,再增加再下降的特征,而速度曲线则表现出周期性持续波动下降的特征;随着缝合机构主轴转角的持续增大,辅缝合针位移曲线和速度曲线均表现出先增加后下降的周期性变化特征,而加速度曲线则表现出先突然增加再缓慢增加,后持续下降在快速增加的变化特征;通过对比理论分析结果与仿真分析结果,确认两种分析结果直接变化趋势基本一致,确认仿真分析结果具有较高精准性。