基于曲面永磁铁的磁流变抛光加工工艺

沈君忻, 高 源*, 潘永刚

(1.长春工业大学 电气与电子工程学院, 吉林 长春 130012;2.长春理工大学 中山研究院, 广东 中山 528437)

0 引 言

近几年,随着光学技术和光电信息技术的发展,光学玻璃的研究也取得了长足的发展[1]。传统抛光后光学玻璃的表面会产生亚表面损伤,因此表面精度、折射系数和抗激光损伤阈值等都会受到影响,进而影响光学玻璃的性能和寿命。拥有高精度、高效率、高表面质量、无亚表面损伤且便于计算机控制等多类优点的磁流变抛光法,其可适用于曲面、球面、平面和棱面等加工,并获得很高的表面质量。Wang Y Y等[2]提出公自转磁流变抛光加工方法,抛光轮在自转的同时可以实现公转,增加抛光的纹理复杂性。戴镇源[3]开发了一种环带旋转式的磁流变抛光加工方法,通过范成法实现工件的抛光。湖南大学尹韶辉等[4]针对光学零件抛光发生干涉问题,研发了斜轴磁流变抛光技术。广东工业大学阎秋生团队提出集群磁流变抛光方法,通过工件和抛光盘的相对运动实现对工件表面材料的去除[5-8]。 Arora K等[9]使用半球形工具头通过磁流变液对超高分子量聚乙烯难加工材料进行抛光。Sirwal S A等[10]开发了一种基于磁流变抛光的新型永磁工具,用于圆柱形盲孔表面和底面的纳米加工。Kumar A等[11]、Zafar A等[12]为了改善3D打印零件的表面粗糙度,提出球头磁流变精加工的新的抛光工艺。Singh M等[13]为了对外圆柱表面进行纳米精加工,设计了不同形状的刀芯尖端表面,发现刀芯尖端表面的矩形设计在提高当前工艺的有效性方面十分有效。Kanthale V S等[14]开发一种新的抛光工艺,使用磁流变液抛光模具钢材料。Zhai K等[15]提出一种通过结合超声振动辅助磁流变抛光的新方法。对硅片进行抛光,分别选取磁场辅助化学机械抛光和传统化学机械抛光,并进行粗抛光和精抛光实验。与传统的化学机械抛光相比,磁场辅助化学机械抛光材料去除率提高了约15%~25%。

综上所述,合适的加工工艺能有效提高工件的表面质量和抛光效率,因此研究实现K9玻璃的超精密加工工艺具有重要意义。文中设计了抛光装置和基于永磁铁的磁场发生装置,通过对永磁铁不同表面曲率设计,运用Maxwell16.0软件仿真优化,与未优化的磁场分布进行比较。对K9玻璃进行加工,验证优化的有效性。

1 磁流变抛光装置设计及优化

1.1 磁流变抛光原理

基于自主开发的磁流变抛光机构实现磁流变加工,其包含四坐标机床、磁场发生器和抛光盘,振动辅助偏摆切削机构如图1所示。

图1 振动辅助偏摆切削机构示意图

不同磁场强度下的磁流变液将生成硬度不等的抛光膜,适应不同材料。通过机床驱动使工件和硬化抛光膜接触实现材料去除,采用控制工件的移动、摆动和旋转等运动方式实现平面与曲面的精加工。因此磁铁排列形成的磁场分布更加均匀,抛光膜分布及硬度也会更加均匀,对精加工工件表面粗糙度和表面形貌也就愈加有利。

1.2 磁流变抛光装置设计

针对光学元件的质量要求,抛光过程中出现纹路单一和抛光效率低下等问题,结合磁流变抛光工艺提出一种往复集群磁流变抛光装备,对装备的运动机构进行设计,编写控制程序实现装备的加工控制。

抛光运动机构由以下几部分组成,分别是主轴电机、伺服电机、回转台、水平丝杠、膜片联轴器、导轨、轴承固定座和安装架。

抛光运动机构各部件均采用不导磁材料,防止影响磁场的分布和稳定性。抛光运动机构主要控制工件的旋转、往复运动和曲面工件的摆动。抛光运动机构如图2所示。

图2 抛光运动机构示意图

在安装架上方装有导轨和丝杠,丝杠通过轴承固定座固定,与膜片联轴器相连,通过伺服电机带动丝杠旋转,进而控制工件实现往复移动。同时主轴电机安装在回转台上,回转台与伺服电机相连,控制主轴电机实现一定角度的摆动。

加工平面工件时,工件在主轴电机带动下旋转,在伺服电机带动下往复运动,可以实现平面工件均匀的材料去除。加工曲面工件时,回转台带动工件摆动实现曲面抛光,但是摆动角度过小无法使工件与磁流变液有效接触,摆动角度过大时会导致工件与抛光盘相碰撞。在结合往复运动后,磨粒的运动会增加直线运动,磨粒的运动轨迹就会变得更加复杂且杂乱无章。随着时间的增加,工件表面均匀性会更好,可使磁力链断裂重组,磨粒能及时更换并重新分布,促进了抛光效率,并且碎屑会随着磁力链的更新被排出。

文中设计的抛光运动装置不仅能满足平面工件的抛光,还能满足一定曲率半径的曲面加工。根据实验需要设置合适的往复行程,跟随工件尺寸的大小做出合适的调整。

2 磁场发生装置仿真与优化

2.1 磁场仿真过程

对于复杂曲面的三维模型,文中通过软件Solidwork2018进行3D建模,经模型导入Maxwell 16.0软件进行仿真。

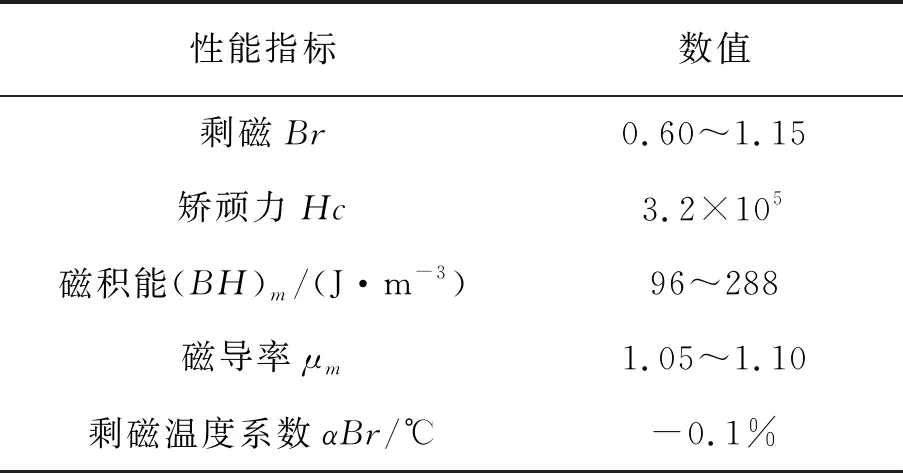

仿真模式设置为静磁场,由于在磁场上方随着间隙的增大,磁场强度会逐渐减弱,因此,为了使磁流变液具有足够的强度,抛光区域的位置设置为磁铁上方2 mm处。铷铁硼永磁铁作为最强的磁性材料被广泛使用,它具有加工成本低、磁场稳定、有极高的矫顽力和磁极能等优点,N35永磁铁具体参数见表1。

表1 N35永磁铁具体参数

因此将磁铁类型设置为铷铁硼,更改材料属性。将其他区域设置为真空。为了减少占用内存的同时还能准确并快速地进行计算,边界选取为气球边界条件,并对铷铁硼进行网格划分,将网格尺寸定为2 mm。

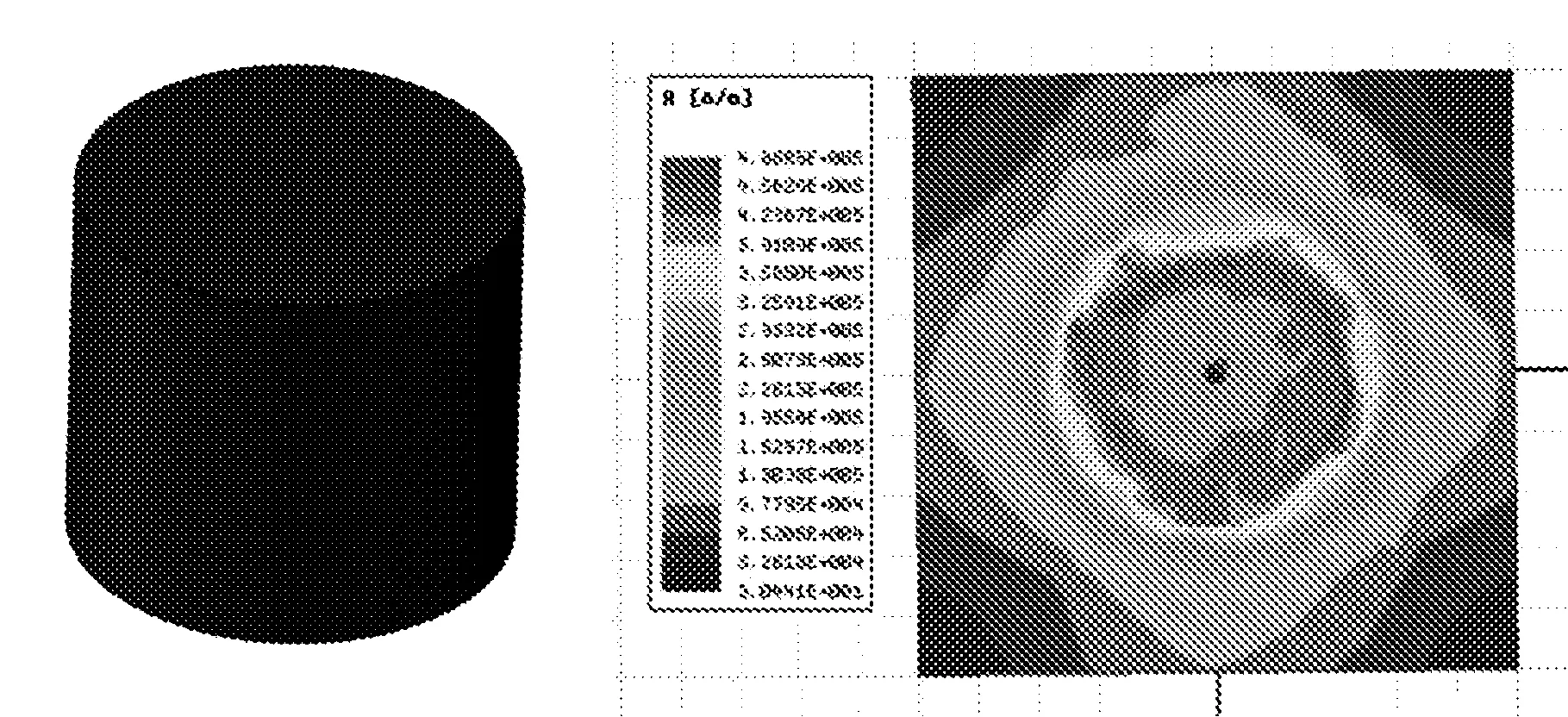

铷铁硼永磁铁仿真结果如图3所示。

(a) 平面永磁铁

文中铷铁硼模型为高50 mm、直径为50 mm的圆柱体(见图3(a)),普通圆柱形永磁铁具有边缘效应,即磁场强度由磁铁边缘向圆心处减小,并且永磁铁直径越大,边缘效应就越明显(见图3(b))。通过仿真发现,改变圆柱形永磁铁的表面曲率半径可以有效改善边缘效应。

2.2 不同曲面磁铁磁场分布的优化

普通平面永磁铁的磁通密度由外向圆心靠近过程中,磁通密度减小。磁性颗粒会被牢牢地固定在普通圆柱形永磁铁的外边缘上,磨粒也会大量聚集在永磁铁的外边缘上,但是永磁铁中心部位磁场强度较弱,磨粒容易脱落,因此磁通密度分布不均会导致磁力链强度和磨粒分布不均,并导致加工效率下降。为了研究不同曲率半径下永磁铁磁场的分布,通过软件模拟不同几何形状的永磁铁对磁场强度和磁场分布的影响。分析最优磁场的曲率半径,以便对实际加工永磁铁提供设计方案。

设计了表面曲率半径分别为30,60,90,120 mm的曲面永磁铁,如图4所示。

(a) 30 mm

从仿真结果可以看出,表面曲率半径为60 mm的曲面永磁铁相较于其他曲率半径的曲面永磁铁在永磁铁上方2 mm处产生的磁通密度更加均匀。同时整个永磁铁的磁场强度满足现有理论要求的300 mT,因此能有效实现材料去除。曲率半径为60 mm的曲面永磁铁的磁通密度由外向圆心靠近的过程中,磁通密度增加,磁力链强度较大,磨粒分布多。在磁场作用下,铁粉会形成磁力链,产生一种磁力将磨粒推到磁力链的上方,使磨粒与工件表面进行接触,接触的磨粒称为活性磨粒,活性磨粒能将工件表面的粗糙度峰值去掉,进而使工件表面粗糙度降低。

2.3 磁场强度磁流变抛光去除机理

活性磨粒受到的磁场法向压力可以通过下式进行计算。

(1)

式中:μ0----真空磁导率;

B----磁通密度;

m----羰基铁粉的质量;

xm----羰基铁粉的质量磁化率;

▽B----磁场梯度。

普雷斯顿在1927年提出预测光学表面抛光中材料去除的理论基础。以线性方程表示材料去除率,与抛光相对速度和抛光压力成正比

d(x,y)=k·p(x,y)·v(x,y)·dt,

(2)

式中:d(x,y)----抛光接触点处的材料去除深度;

k----普雷斯顿系数;

p(x,y)----磁流变抛光膜压力分布;

v(x,y)----磁流变抛光膜和光学元件之间的相对速度。

基于水平旋转的集群磁流变抛光原理,磁流变液随着抛光盘旋转,工件自转同时与磁流变液接触实现材料去除。工件在抛光过程中受到磨粒的法向力和剪切力。工件越靠近圆心处,抛光力越大,越靠近边缘,抛光力越小,但是工件越靠近圆心处转速越小,而靠近边缘处转速越大,因此,60 mm的弧面永磁铁的高磁通密度可以增加羰基铁粉形成磁力链的强度,同时均匀的磁场分布可使磁力链分布更加均匀,磨粒也能更加均匀地分布在抛光膜的上方,从而在更短时间内获得更好的表面,提高抛光效果。

3 K9玻璃抛光实验

3.1 磁流变抛光实验方案设计

实验利用设计的磁流变抛光装置,并结合优化后的磁场发生装置、可编程控制器进行K9光学玻璃的抛光实验,如图5所示。

图5 K9玻璃初始表面形貌图

加工的光学元件初始表面,白光干涉仪下K9玻璃表面,初始表面粗糙度值Ra为305.42 nm。

首先,将K9光学玻璃安装在主轴中心的夹具上;其次,在计算机上设置实验参数,并通过控制手轮进行快速定位;最后,将磁流变液放置在抛光盘上进行抛光实验。K9光学玻璃的过程中,需要对磁流变液添加去离子水,防止温度过高影响磁流变液的性能。

3.2 优化前后对抛光效果的影响

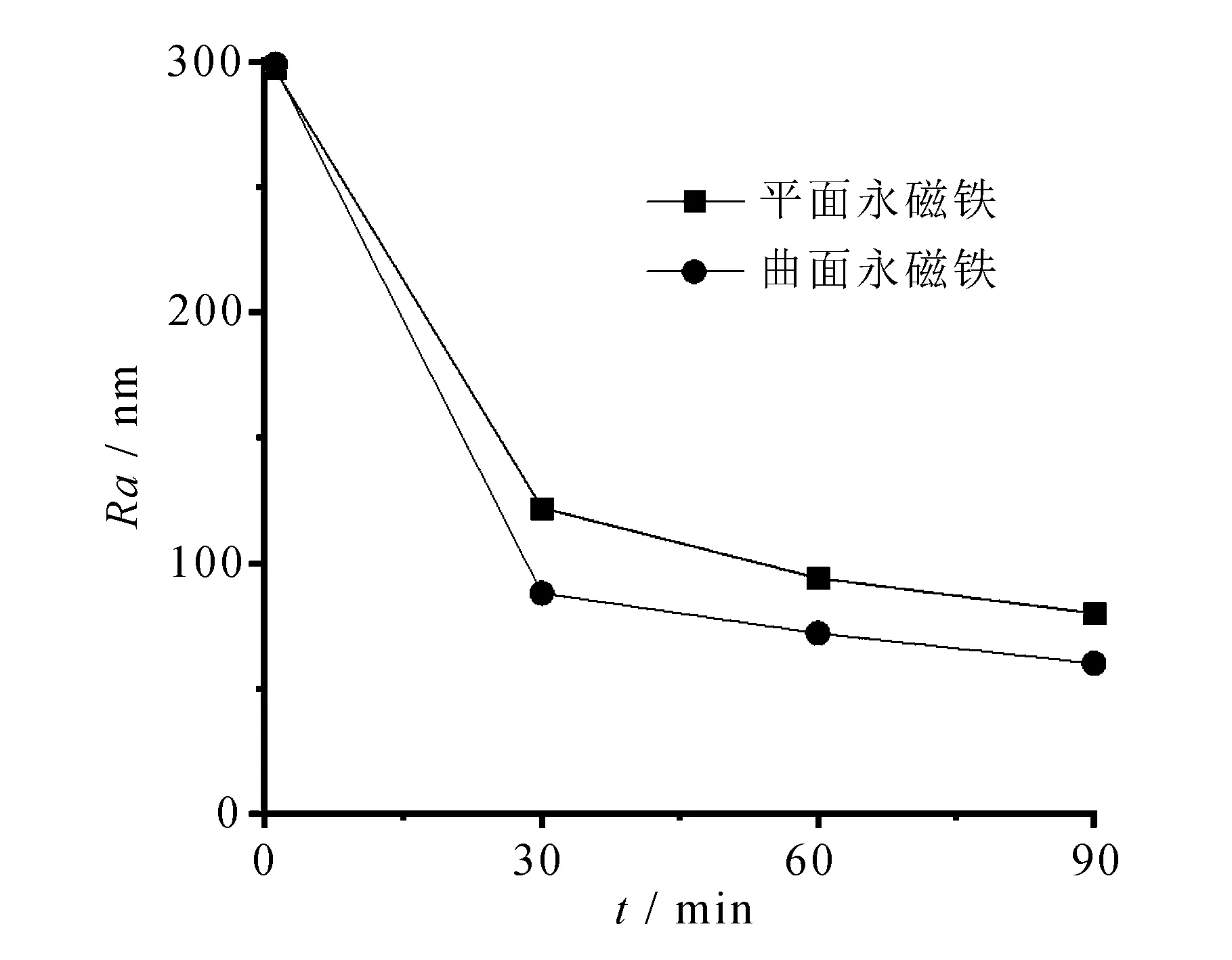

为了比较平面和曲面永磁铁的精加工实验,分别对K9玻璃进行三次实验,如图6所示。

图6 K9玻璃初始表面粗糙度变化图

K9玻璃加工的实验条件,工件表面和抛光盘分别以1 000 r/min和100 r/min进行旋转,加工间隙为2 mm,水平摆动速度5 mm/s。从300 nm和303 nm的初始研磨通过90 min抛光,实验数据显示,曲率半径60 mm的弧面永磁铁精加工的K9玻璃表面粗糙度值Ra仅为51 nm,而平面永磁铁精加工的K9玻璃表面粗糙度值Ra为69 nm。

平面永磁铁抛光30 min,K9玻璃下降到122 nm,粗糙度下降率达到59%,精加工90 min后,最终表面粗糙度下降率达到73%。通过曲率半径60 mm的曲面永磁铁抛光30 min,K9玻璃下降到88 nm,粗糙度下降率达到70%,精加工90 min后,最终表面粗糙度下降率达到82%。

因此,优化后的永磁铁具有更大的有效抛光面积和更高的抛光效率。

3.3 加工时间对抛光效果的影响

在实际抛光过程中,加工时间对抛光效果有显著的影响。不同加工时间的抛光效果如图7所示。

图7 不同加工时间的抛光效果

K9玻璃材料去除率与抛光时间成反比。这是由于初始玻璃表面粗糙度值较高,表面存在许多的峰值和峰谷,并且峰值处受到磨粒的切削力较大,因此工件表面去除材料较多。30 min后,由于峰值的减少,受到磨粒的切削力降低,去除的材料较少,故材料去除率减小。120 min后,材料去除变化不大。K9玻璃的粗糙度变化率与抛光时间成正比。初始表面粗糙度凸起的峰值较多,通过与磁流变液的相对运动,使磨粒去除的数量较多。同时,磨粒也会对抛光后的表面发生划擦与挤压,导致粗糙度值提升,粗糙度变化率减慢。综上所述,合适的加工时间能够节约加工成本,并提高抛光效率,本装备加工K9玻璃的最佳加工时间为120 min。

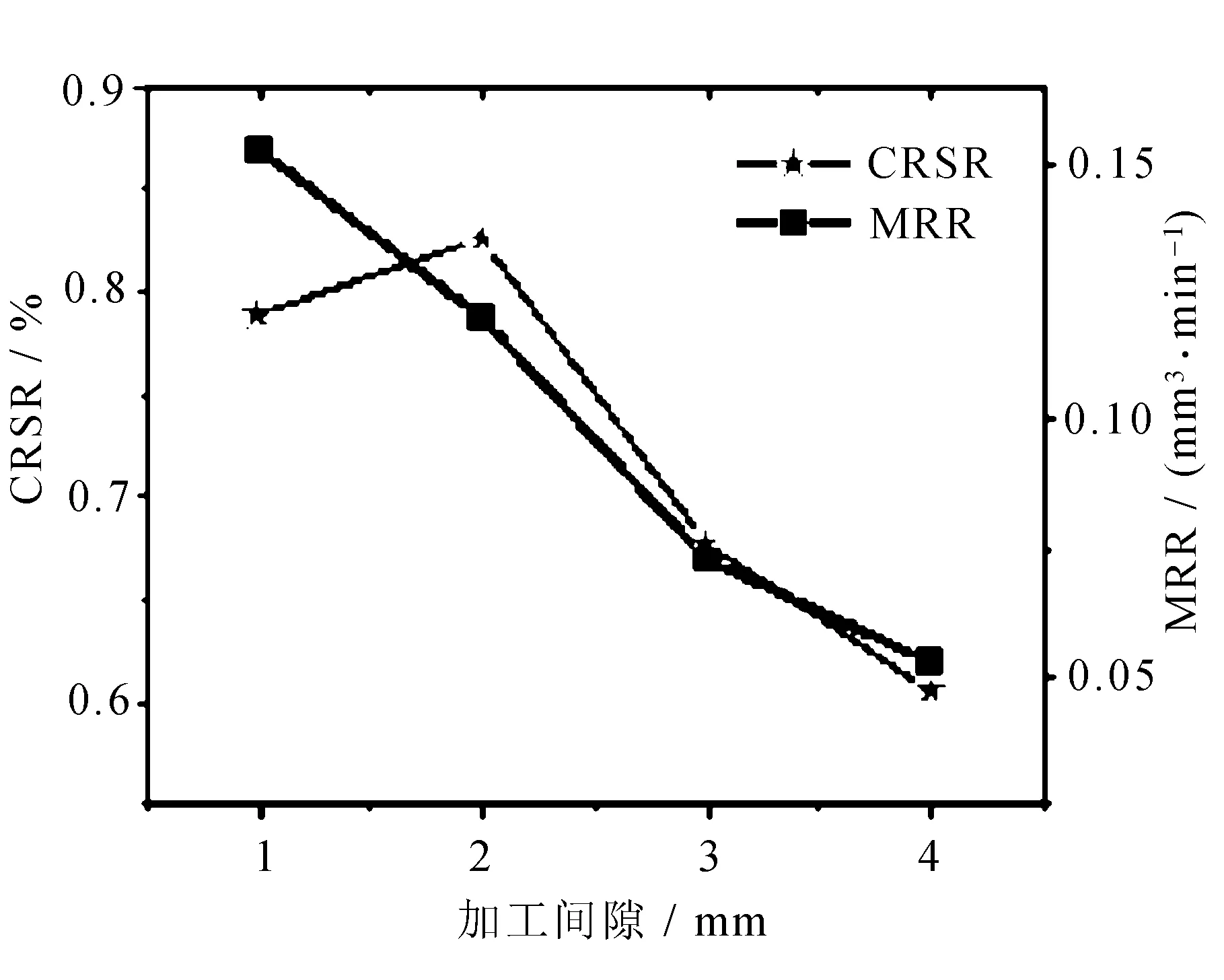

3.4 加工间隙对抛光效果的影响

通过控制变量法研究加工间隙,只改变加工间隙的数值,其余参数为定值。不同加工间隙的抛光效果如图8所示。

图8 不同加工间隙的抛光效果

加工间隙和材料去除率成反比。由于永磁铁的磁场是梯度磁场,因此工件和抛光盘之间距离增加,会导致玻璃表面磨粒受到的抛光力减小。由Preston方程得到材料去除率和抛光力成正比,因此,间隙的增大使去除率减小。同时,较小的加工间隙可以挤压磁流变液,破坏薄弱的磁力链,磁性颗粒会在磁场作用下重新组合形成更加紧密的磁力链,磨粒受到的抛光力也随之增加。随着加工间隙的增加,表面粗糙度的变化率呈现先增加后下降。综上所述,通过加工间隙对表面粗糙度影响规律和材料去除率的实验研究与理论分析,为了使工件表面质量更好,且加工效率高,在实际加工中,加工间隙设置为2 mm。

3.5 旋转速度对抛光效果的影响

通过控制变量法研究工件转速,只改变工件转速的数值,其余参数为定值。不同旋转速率的抛光效果如图9所示。

材料去除率与工件转速成正比。由Preston方程和磨粒的运动轨迹方程可知,工件转速的增加,一方面提高了工件与磁流变液之间的相对速度;另一方面提高了轨迹的均匀性和长度。两方面因素共同提高了去除峰值的数量,进而提高了材料去除率。但是较大的旋转速率工件在接触到抛光膜后会破坏磁力链,导致羰基铁粉不能有效地夹持磨粒,使抛光力不足和抛光效率减小。因此,合适区间的工件转速有利于提高材料去除。表面粗糙度变化率与工件转速成正比。综上所述,在实际加工中,工件转速应设置为2 000 r/min,但实验中,当工件转速超过2 000 r/min时,磁流变抛光膜会产生飞溅。因此,工件转速设置为1 999 r/min。

3.6 偏摆速率对抛光效果的影响

通过控制变量法研究偏摆速率,只改变偏摆速率的数值,其余参数为定值。不同偏摆速率的抛光效果如图10所示。

图10 不同偏摆速率的抛光效果

随着偏摆速率的逐渐增大,材料去除率先升后降。这是因为随着偏摆速率的增加,导致工件表面磨粒的运动轨迹变得复杂,工件表面被磨粒去掉的峰值增加。同时,由于偏摆速度与工件转速的合速度提高了相对速度,因此玻璃的去除率增大。但是较大的偏摆速率会破坏磁力链,导致羰基铁粉不能有效地夹持磨粒,使抛光力不足和抛光效率减小。因此合理范围内的偏摆有利于材料去除。

随着偏摆速率的增加,表面粗糙度变化率先增加后下降。当偏摆速率小于10 mm/s时,由运动轨迹方程可知,偏摆速率的增加,运动轨迹的长度增加且更加均匀。当偏摆速率大于10 mm/s时,材料去除率较小,磨粒对工件表面的作用减弱。综上所述,为了能高效地获得高精度的玻璃表面,在实际加工中,偏摆速率设置为10 mm/s。

3.7 最佳工艺的抛光效果

通过上述对K9玻璃控制变量的实验,获得了不同的加工参数对于K9玻璃抛光质量的影响规律。实验结果表明,磁流变抛光过程中加工间隙、偏摆速率和工件转速对于加工后的表面质量和加工效率有较大的影响。实验确定了往复集群磁流变抛光装置的最佳工艺参数为:加工间隙1.0 mm、偏摆速率10 mm/s、抛光盘转速100 r/min和工件转速1 999 r/min。在此工艺参数下,往复集群磁流变抛光效率较高,且表面精度高。最佳工艺参数的抛光效果如图11所示。

(a) K9玻璃加工前表面粗糙度

如图11(a)、(b)所示,采用最佳的加工工艺对两个K9玻璃进行抛光,经过2 h抛光后。获得较高的表面精度,最终表面粗糙度值Ra为1.94 nm和1.82 nm,平均表面粗糙度值Ra为1.88 nm。图10(c)中,K9玻璃样品抛光前和抛光后的表面形貌实物。

4 结 语

为纳米级别的光学元件提供一种高效的抛光方法,得到以下结论:

1)对运动机构进行了设计,有效地解决了磁场分布和材料去除不均等问题,提高了抛光效率和表面精度。

2)对磁场发生装置进行了系统分析,针对现有的永磁铁存在的问题进行优化。通过Maxwell仿真得到曲率半径为60 mm的弧面永磁铁,磁通密度分布得到有效改善,优化后的磁场呈高斯分布,改善了线速度导致的材料去除不均,提高了材料去除率。结果表明,经过120 min抛光,弧面磁场将最初粗糙度为305.42 nm的K9玻璃抛光至1.88 nm。