共挤香肠制备技术研究进展

曲薇,田晓静,汪 洋,赵凯旋,王稳航

(天津科技大学 天津 300457)

香肠加工是最古老的肉类加工方式之一。相传几千年前美索不达米亚人就知道利用动物消化道(白下水)灌装碎肉制备香肠,我国香肠制作的记载也有1 000 多年的历史[1-2]。随着香肠加工业的不断发展,香肠肠衣的种类逐渐多样化,如天然动物肠衣、人造胶原蛋白肠衣和不可食用的纤维素肠衣,以及由各种有机合成高分子聚合物(如PE、PP、PA 等)制备的塑料肠衣[3-4]。巨大的香肠生产总量造就了庞大的肠衣加工市场。无论是可食用的动物肠衣、胶原蛋白肠衣,还是各种不可食用肠衣,均在生产制备过程中消耗了大量的能源与资源,造成环境污染和水资源浪费。香肠灌制过程中的不可连续性和人工操作阻碍了工业化香肠生产过程的自动化和智能化程度提升,降低了生产效率,并增加了因人工而造成的潜在卫生安全问题。为了避免上述问题,共挤香肠技术便应运而生[5]。

共挤香肠加工过程是将成膜液与肉糜通过共挤喷嘴同时挤出,且成膜液均匀包裹于肠体表面,然后经固化、干燥、分割等工序生产香肠。共挤香肠技术的关键在于同步成型,即将肉馅和成膜液分装于两个独立的子系统——肉糜罐和成膜液罐,在外力作用下肉糜从喷嘴同心圆内层套管口持续地被挤出,成膜液从外层套管口源源不断均匀地喷涂在形成的肠体表面,从而完成肉馅填充的同步成型[6]。共挤香肠加工的连续自动化生产,能提高产品生产效率和安全性,降低产品生产成本,减少环境污染和水资源浪费,具有巨大的发展潜力。共挤香肠生产的重点在于成膜液的固化交联、香肠的干燥、悬挂和分割。目前符合这种条件的可食材料主要为海藻酸盐、胶原蛋白以及海藻酸钠和胶原蛋白与其它碳水化合物制成的混合材料,如纤维素、马铃薯淀粉等。这些原料根据自身的理化性质,具有各自的共挤香肠制备工艺,并发展出不同的交联技术,以提升共挤香肠肠衣的机械强度和阻隔性能。

目前,国外的研究学者和企业在共挤香肠加工工艺及性能方面进行了大量研究[7-8],且该研究趋于成熟。国内共挤香肠产品较少且技术设备不完善,还没有形成一定规模。针对以上情况,本文归纳总结近十年国内外学者关于共挤香肠的研究进展,阐述其原材料选择、交联技术的内在机制、加工工艺以及技术装备等方面,最后对未来研究方向与策略进行展望。

1 共挤工艺的历史发展

早在1957 年,Richard等[9]提到使用海藻酸盐与钙离子交联生产肠衣,为共挤香肠技术的发展提供了思路,直到20 世纪80 年代初共挤技术才出现,但肠衣稳定性和工艺方面的问题阻碍了香肠制造商实施这项技术[5]。在20 世纪90 年代末,用于共挤压的设备得到了显著改进。近年来,随着共挤技术的发展和完善,以及对蛋白质和碳水化合物结构特征的深入了解,共挤技术已经被一些北美和欧洲公司采用。国内的双汇集团于2008 年引进了第一条共挤香肠生产线[10]。目前国外市场上行业领先的共挤设备生产公司主要采用QX 系统生产共挤香肠。以Marel 为代表的公司还有Salm Partners、Vaisala 等公司也在进行共挤设备的研发与改进。表1 简要介绍了共挤香肠肠衣从设想到实现的过程。

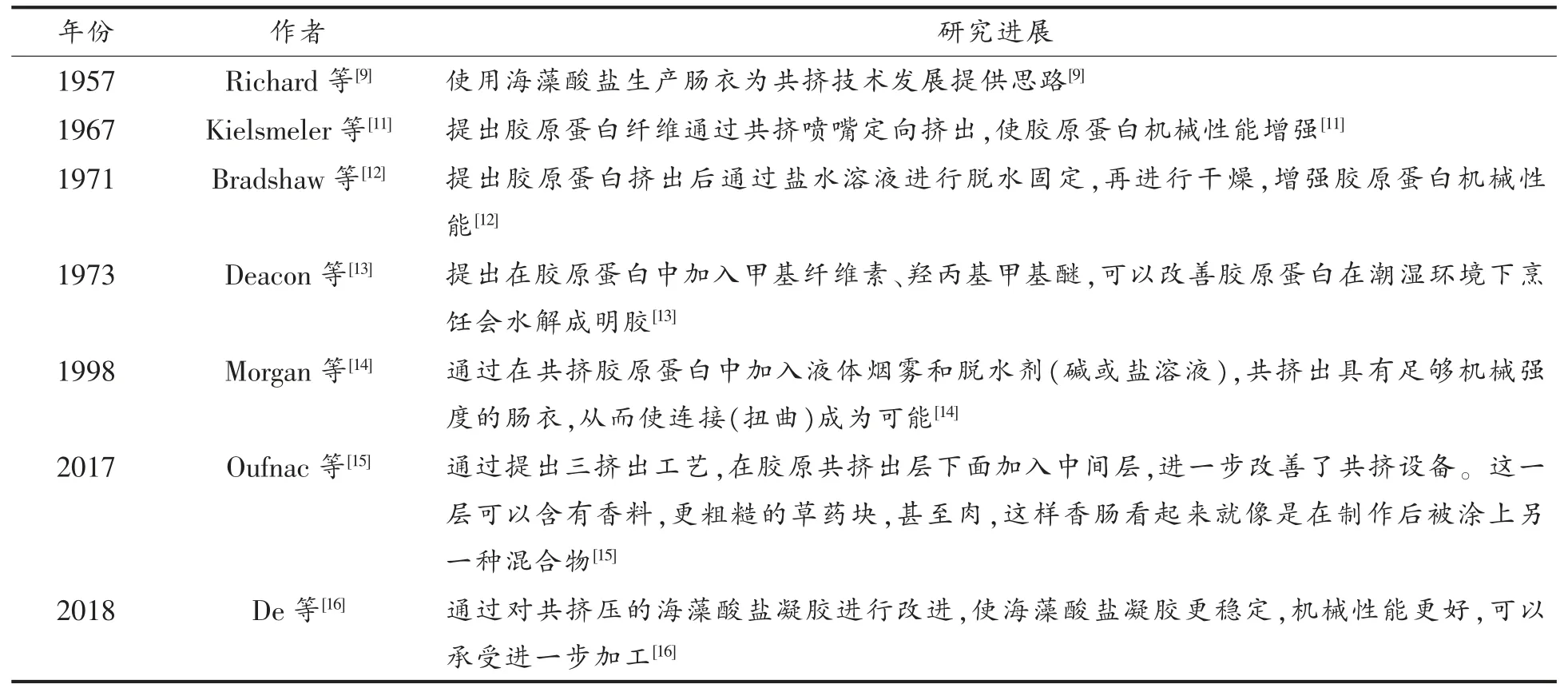

表1 共挤技术的主要历史发展Table 1 Main historical developments of co-extrusion technology and equipment

2 共挤香肠肠衣及其分类

共挤香肠技术不是在香肠生产时填充肠衣,而是在香肠生产时制造肠衣。成膜液通过共挤喷嘴挤出后在香肠肉糜表面交联形成薄膜。目前共挤香肠肠衣的原材料的选择主要集中在海藻酸钠、胶原蛋白,以及海藻酸钠和胶原蛋白与其它碳水化合物制成的混合材料,如纤维素、马铃薯淀粉等。

2.1 共挤海藻酸钠肠衣

2.1.1 海藻酸钠来源与理化特性 海藻酸钠是一种线性生物大分子,主要从褐藻中提取,如海带属、杜氏菌属和马尾藻属[17-19]。海藻酸聚合物由糖醛酸组成,糖醛酸以β-D-甘露糖醛酸(β-D-mannuronic,M)和α-L-古洛糖醛酸(α-L-guluronic,G)残基的形式排列[20-21]。M 嵌段与G 嵌段之间的比例(M/G 比)因海藻种类而异,不同的M/G 比会导致海藻酸钠的性质不同,如胶凝性、黏性等[22]。

海藻酸钠具有良好的生物相容性,无毒、可生物降解等特点,其水溶液具有较高的黏度常作为增稠剂和稳定剂添加在食品中,如冰淇淋、糖浆和配料等[23]。海藻酸钠带有羧基,是一种阴离子聚电解质,由于其本身立体结构的特殊性,在温和条件下可与二价阳离子(如Ca2+、Zn2+)形成凝胶。海藻酸盐与钙离子形成的凝胶常作为重组食品应用于食品加工中[24-26]。

在共挤压过程中,海藻酸钠溶液通过共挤压喷嘴挤压到肉糜上,接着带有海藻酸盐溶液的肉糜直接进入氯化钙溶液中,肉糜表面的海藻酸钠与钙离子迅速凝胶化并形成肠衣。海藻酸钠和胶原蛋白混合制成的肠衣也可以用氯化钙交联,然后用主要含有促进蛋白质交联的醛类成分进行交联。采用共挤海藻酸钠肠衣生产的一个重要挑战是如何保持海藻酸钙膜的稳定。此外,海藻酸钠溶液和肉糜的黏度也是共挤压过程中需要考虑的重要因素。海藻酸钠溶液的黏度需适度,因为黏度过低时溶液会在交联之前从肉糜表面流出,黏度过高时溶液不易流动会在肉糜挤出时产生气泡,进而影响成膜性能。尽管可食用的海藻酸钠目前被一些国外的香肠工厂使用,但目前关于作为香肠肠衣的可食用海藻酸钠膜的公开数据却很少。

2.1.2 海藻酸钠成膜性能与提升措施 海藻酸钠分子间的交联可以通过物理、化学、酶以及互穿聚合物网络方法进行交联。其中物理交联主要是通过缠结点、微晶区、氢键等结合而成,由于未使用有毒的化学交联剂,因此物理交联的水凝胶、可食膜在食品加工方面具有一定的应用前景。利用不具有生物毒性且交联效果优良的钙离子是促进海藻酸钠分子间交联的最佳选择。

虽然已有很多人对利用钙离子海藻酸凝胶和干海藻酸膜的性能进行了广泛的研究[27-29]。然而,这些参数指标并不完全适合用于共挤香肠工艺。共挤海藻酸钠肠衣应用于香肠上能迅速形成薄膜,无需干燥步骤,可以将其称为湿膜[30]。研究发现胶凝阳离子的类型和海藻酸钠溶液的混合速度会对海藻酸钠湿膜的机械性能产生影响。Harper等[31]研究表明除了Mg2+,所有测试的二价阳离子(Ba2+、Ca2+、Sr2+、Zn2+)均能形成湿海藻酸盐膜。在所有未添加Na+的薄膜中,用Ba2+凝胶化的膜具有最大的拉伸强度,用Ca2+凝胶化的膜具有最大的穿刺力和功值,用Sr2+和Zn2+凝胶化的膜具有最大的伸长率。当考虑湿海藻酸盐膜的潜在应用时,也需要了解氯化钠如何影响海藻酸盐与二价阳离子的凝胶化。在海藻酸盐成膜溶液中加入氯化钠会增加溶液的黏度,但也会导致膜透明度、拉伸强度、穿刺强度降低。Marcos等[32]也进一步证实了氯化钠会增加海藻酸钠溶液的黏度,并表明添加氯化钠对于海藻酸钙膜的穿刺性能有负面影响。此外,研究还发现增大海藻酸钠溶液的混合速度会提高湿海藻酸钙膜的拉伸强度。

由于纯海藻酸钠湿膜机械性能差,一些研究学者在成膜液中添加其它生物大分子以期提高其机械强度。Harper等[33]研究发现添加了低甲氧基果胶、I 型或K 型卡拉胶、改性马铃薯淀粉可以提高湿海藻酸钠膜断裂伸长率。此外,添加各种蛋白质会破坏海藻酸盐的结构,从而降低湿海藻酸钠-蛋白复合膜的穿刺强度。

2.2 共挤胶原蛋白肠衣

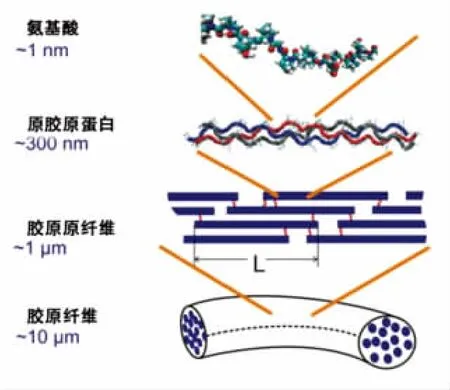

2.2.1 胶原蛋白来源与理化特性 胶原蛋白是一种复杂的蛋白质,存在于活体动物的纤维和无定形支架中。胶原蛋白呈长、细、圆柱形或锥形的不溶性纤维结构[34]。胶原蛋白为聚两性电解质,不同pH 值和离子强度会影响胶原蛋白的成膜性能[35-36]。胶原蛋白富含甘氨酸,甘氨酸约占氨基酸残基的三分之一[37]。胶原蛋白还含有高含量的羟脯氨酸和脯氨酸。羟脯氨酸和脯氨酸环产生的空间斥力阻止了α 螺旋链的形成。因此,胶原蛋白二级结构不像α 螺旋那样紧密盘绕。胶原蛋白结构的组装依赖于小分子变异。胶原蛋白的基本组织结构可以通过对流层胶原单位来了解[38]。对流层胶原是一种超螺旋结构,由3 条多肽链组成,其重复单位约为100 Å 或100 nm。肌胶原的组装是由多肽链中的赖氨酸自发驱动的,这促进了疏水相互作用[39]。此外,胶原蛋白原纤维的氨基酸测序提供了相邻三螺旋之间的最佳静电配对,并使疏水区域之间的接触最大化。虽然对流层胶原提供了一个简化的模型,但在分子水平上,胶原的结构有许多变化。由于胶原蛋白的层次结构赋予了其在香肠生产中,具有良好的机械强度、咀嚼感和柔嫩感[40-41]。胶原纤维的层次结构如图1 所示。

图1 胶原纤维的层次结构的概括图[38]Fig.1 Summary diagram of the hierarchy of collagen fibers[38]

早在20 世纪20 年代德国就研发出胶原蛋白肠衣,直到20 世纪60 年代才在美国普及[42]。胶原蛋白在目前市售胶原蛋白肠衣的主要加工形式是将其复水后进行肉馅填充,除此之外,胶原蛋白也可以应用于共挤香肠加工中。

牛皮是共挤胶原蛋白肠衣的主要来源。牛皮中的真皮层分为两个区域:乳头状真皮和网状真皮。乳头状真皮由含有毛囊和腺体的疏松结缔组织组成;网状真皮由大束的胶原蛋白在多个方向上交织而成。生产共挤胶原蛋白肠衣除了使用牛身上的胶原蛋白,还可以使用鸡身上的胶原蛋白[43]。鸡皮是一种常见的副产品。虽然有些鸡皮被加入到肉乳状液中或用作制作汤的脂肪,但目前并不是所有的鸡皮都能被工业利用。如果将鸡皮中所含的大量胶原蛋白用于肠衣生产,则具有更大的生产潜力。鸡身上除了鸡皮外,鸡肉、鸡骨和鸡爪也可以利用。目前鸡肉胶原蛋白还没有大规模应用于共挤香肠的生产,主要处于测试和改进阶段。鸡肉胶原蛋白可以替代牛胶原蛋白的原因是它们都含有纤维形成型I 型和III 型胶原蛋白[44]。Oechsle等[45]对鸡骨和鸡皮胶原蛋白进行了表征,以确定其是否适用于使用共挤技术制备香肠肠衣。结果表明,从鸡骨中的胶原蛋白不适合使用共挤技术制备香肠肠衣,因为大而坚固的碎片导致颗粒悬浮不均匀,且从骨头中获得的胶原纤维很短,纤维间的交联度较低导致其凝胶黏度不足。鸡皮中的胶原纤维结构较细,形成的胶原蛋白凝胶黏度高,具备肠衣挤压和交联过程所需的性能。因此,从鸡皮中提取的胶原蛋白可以使用共挤技术制备香肠肠衣。Munasinghe等[43]也指出,鸡胶原蛋白膜作为牛胶原蛋白膜的替代品可以进一步开发。

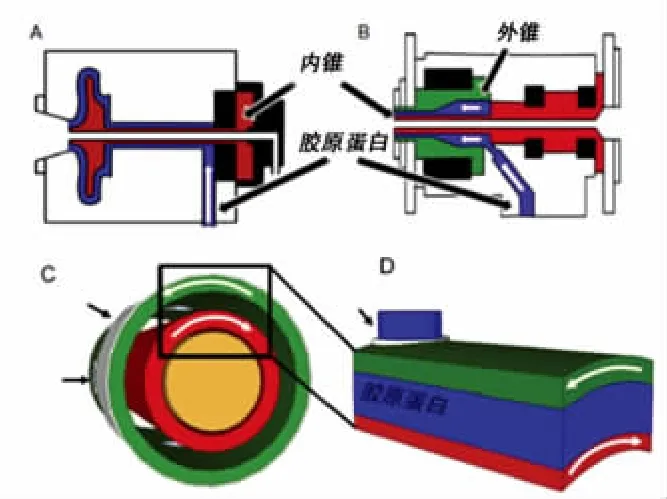

2.2.2 胶原蛋白成膜机制 共挤胶原蛋白肠衣的共挤喷嘴与共挤海藻酸盐肠衣的共挤喷嘴不同,这主要与海藻酸盐和胶原蛋白的结构不同有关。海藻酸盐由单糖组成在多价金属阳离子存在的情况下能够形成凝胶,在挤压过程中不需要定向挤出,而胶原蛋白呈纤维状,所以共挤胶原蛋白肠衣需配有两个反向旋转锥体控制纤维定向挤出,使胶原纤维以倾斜的方向对准肉流。通过这种纤维取向,形成的胶原肠衣在纵向和横向均具有一定的机械强度。共挤胶原蛋白装置如图2 所示。两个圆锥体之间的间隙及其相对速度可以控制纤维对齐程度[46]。制备共挤胶原蛋白肠衣,第一步是脱水,将带有胶原蛋白的香肠浸入盐水溶液进行脱水处理,使胶原分子更紧密地结合在一起[47]。再进行空气干燥以及与烟冷凝物和/或其它交联剂进行交联。使用烟冷凝物是因为其成分中含有醛,能够将蛋白质交联[7]。此外,烟还能增加香肠的味道、颜色。胶原蛋白和海藻酸盐制成的混合肠衣也需要反向旋转挤压来对齐胶原纤维。成膜液挤出后需要进行后续处理以使其稳定在肉糜上,如先经过氯化钙溶液,风干后再用液体烟交联[48]。

图2 共挤胶原蛋白装置系统[46]Fig.2 Co-extruded collagen device system[46]

2.2.3 胶原蛋白成膜性能与提升措施 在自然组织中,交联发生在两个阶段,酶促反应阶段和非酶反应阶段。最初阶段主要在纤维的头部和尾部以酶的方式形成二价和三价交联。第二阶段涉及与葡萄糖的非酶反应,它将三螺旋结构中的赖氨酸和精氨酸交联。这种性质的交联增加了胶原纤维网络的硬度和脆性。在工业、医疗和化妆品中,化学交联已被开发用来修改和控制胶原材料的机械性能。交联利用胶原蛋白分子中的活性基团,如赖氨酸、谷氨酸和羟基。交联这些基团可以防止分子和纤维相互滑动,从而提高纤维的机械强度。在一定压力下,交联后胶原组织表现出断裂强度和硬度增加。

戊二醛是常用的交联剂,因为它形成的键稳定,并显著增加胶原纤维的机械性能。戊二醛配合物被认为与赖氨酸反应形成杂环化合物,随后的氧化反应产生吡啶环(图3)[49]。存在于烟冷凝物中的醛常用于交联胶原蛋白肠衣。烟雾和烟雾冷凝物的组成因燃料来源中存在的主要化合物,如纤维素、半纤维素和木质素和次要化合物,如萜烯、脂肪酸和多元醇的比例不同而不同[50]。Wasserman等[51]表明在烟雾产生过程中,由于氧的存在使烟雾冷凝物的组成发生了变化。烟和烟冷凝物通过热解的过程产生。热解是在有限的氧气下对木材或其它燃料进行受控的化学分解。热解的副产品是一系列化合物,包括醛、酮、呋喃、酚、酸等[52]。烟雾冷凝物的化合物含量是气态烟雾的20 倍。烟熏和烟冷凝物在全球肉类工业中被用于改善肉类加工产品的风味、色泽和结构特性。传统方法是直接对食物施加烟雾烟熏,这种方法会使食物产生浓重的烟熏味,而且富含致癌的多环芳烃。为了避免这个现象,研发了烟雾发生器和烟雾冷凝物。最简单的方法是将烟排到流动的水帘下。烟雾冷凝物通常比传统烟熏更受欢迎,因为它们更安全、产生更少的致癌物和降低劳动力成本,并赋予产品更统一的色泽和味道。烟冷凝物可通过雾化和淋浴作用于食品。在雾化过程中,烟雾冷凝物通过高气压产生细小的雾滴,雾化的雾滴可以在熏制室内循环,类似于传统的熏制方法。淋浴指的是5%~50%的烟熏液从食品上倾泻而下。这种通常用于大型肉类,因为可以减少制作时间,同时确保产品颜色和味道统一。

图3 戊二醛与胶原蛋白反应[49]Fig.3 Glutaraldehyde reacts with collagen[49]

胶原蛋白制成的膜力学性能差、热收缩率高、水膨胀率高,极大地影响了胶原蛋白肠衣在生产烹饪中的性能。因此需要将胶原蛋白与其它生物大分子共混以期提高其性能。程珊等[53]利用静电相互作用将羧甲基纤维素与胶原纤维制成复合膜,提高了胶原纤维膜的阻隔性能和机械强度。Xu等[54]研究发现胶原纤维与壳聚糖制成的复合膜,提高了胶原纤维膜的拉伸强度,降低了膜的膨胀率和收缩率。虽然共混改性可以提高薄膜的性能,但是其应用于共挤香肠加工中还需进一步研究。

2.3 其它潜在共挤肠衣材料

目前海藻酸钠、胶原蛋白是应用于共挤香肠技术的主要材料。此外,壳聚糖、乳清蛋白和大豆蛋白也具有应用于共挤技术的潜力。壳聚糖是一种乙酰氨基葡萄糖的部分去乙酰化聚合物,是一种天然的线性阳离子多糖[55]。Fang等[56]利用带负电荷的阴离子多金属氧酸盐将壳聚糖链进行交联,原位生成壳聚糖离子膜。整个过程不涉及复杂的反应途径和有毒化学品。此外,此方法制备的膜还具有抗菌活性。大豆蛋白和乳清蛋白可以通过谷氨酰胺转氨酶交联形成薄膜[57]。钟勇等[58]还提出一种适用于共挤香肠技术的大豆蛋白肠衣胶体,以大豆蛋白、胶原纤维为主料还添加了少量的谷氨酰胺转氨酶。需要注意的是,目前这几种材料并没有被大规模用于共挤香肠生产,现在这一阶段只是具有一定的成膜性,至于具体的原位成膜还在研究中。

3 共挤香肠的加工工艺及优缺点

3.1 以海藻酸钠为原料的共挤香肠加工工艺

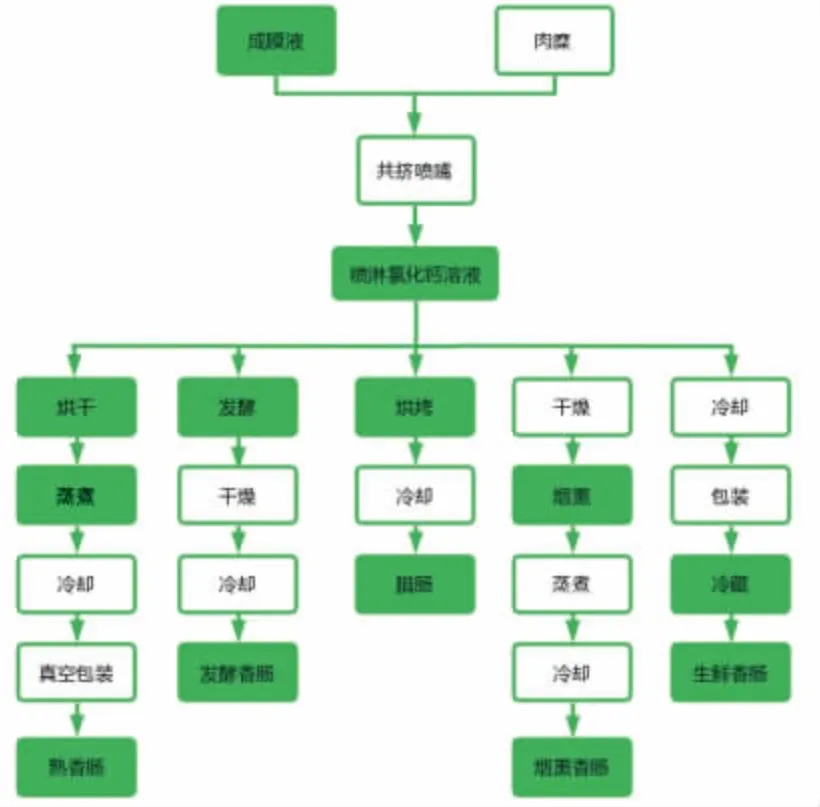

共挤技术可以通过不同的加工工艺生产不同类型的香肠,以海藻酸钠为原料不同类型的共挤香肠加工工艺流程如图4 所示。以海藻酸盐为主要材料的共挤香肠加工工艺较为简单,其共挤压过程由两个真空灌装机组成,如图5 所示,一个称为“主灌装机”,用于灌装香肠肉糜,另一个称为“从灌装机”,用于将海藻酸盐成膜液输送到共挤喷嘴。Marcos 等研究使用共挤海藻酸钠肠衣代替市售胶原蛋白肠衣制作发酵香肠。将肉糜和体积分数为2%的海藻酸钠通过共挤喷嘴挤出后浸泡在体积分数为30%氯化钙溶液中,使敷在肉糜表面的成膜液在原位迅速固化成不溶性的薄膜后用青丝假丝酵母溶液在温度为(21.5±0.1)℃,相对湿度为(86.9±3.2)%的环境下发酵36 h,发酵后的香肠被悬挂在干燥室中,直到平均减重40%。研究结果表明,采用共挤海藻酸钠肠衣与市售胶原蛋白肠衣在感官特性上没有显著差异。因此,共挤海藻酸钠肠衣是市售胶原蛋白肠衣的可行替代品[8]。

图4 以海藻酸钠为原料的共挤香肠加工工艺流程示意图Fig.4 Schematic diagram of co-extrusion sausage processing process using sodium alginate as raw material

图5 以海藻酸钠为原料的共挤香肠加工装置示意图[59]Fig.5 Schematic diagram of co-extrusion sausage processing device with sodium alginate as raw material[59]

3.2 以胶原蛋白为原料的共挤香肠加工工艺

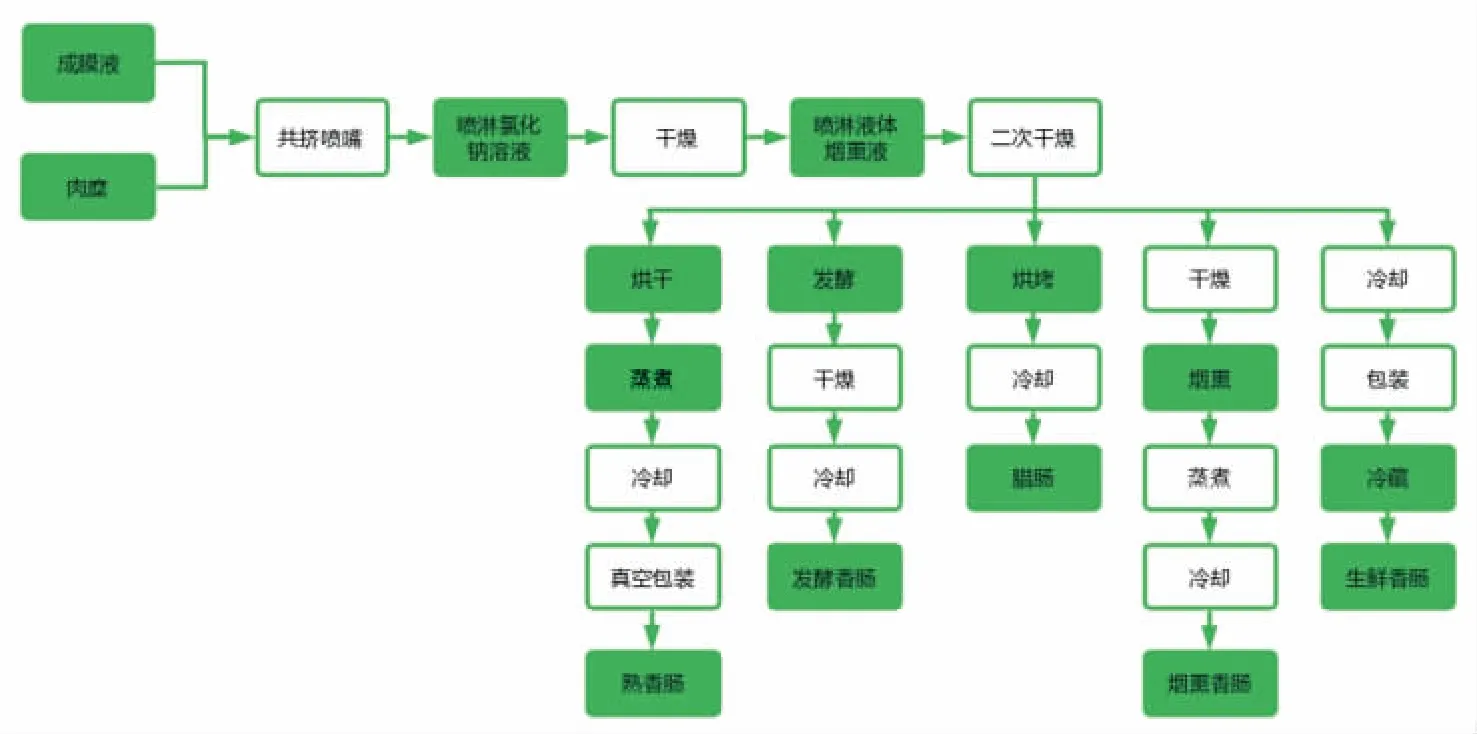

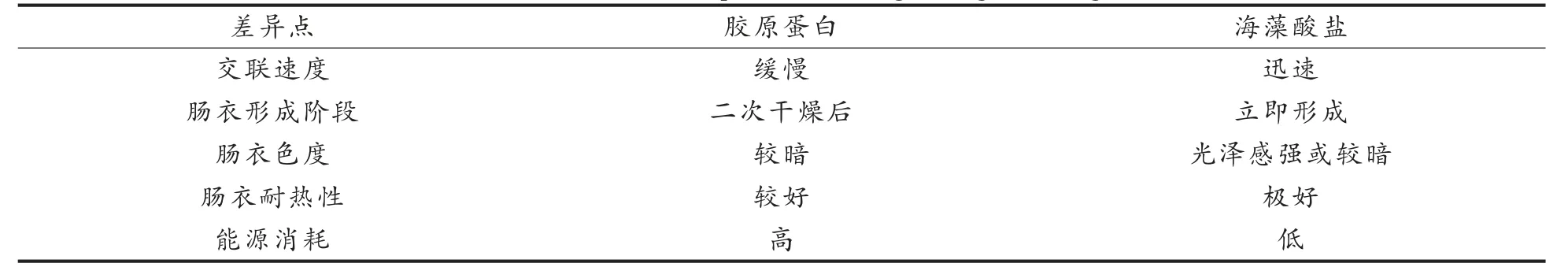

以胶原蛋白为原料的共挤香肠加工工艺相较于以海藻酸钠为原料的共挤香肠加工工艺更为复杂。胶原蛋白溶液通过共挤喷嘴挤出后需进行固化、干燥、交联、二次干燥才能形成肠衣。王素梅等[10]介绍的欧式共挤香肠加工工艺是将肉糜和胶原胶经共挤喷嘴同时挤出后进行37%饱和氯化钠溶液的浸泡和喷淋,盐浴后的香肠分切后通过内螺旋式干燥塔干燥,使其肠体表面水分降至35%后,将干燥后的香肠喷淋烟熏液,随后进行二次干燥,即为成品。以胶原蛋白为原料的不同类型共挤香肠加工工艺流程如图6 所示。在香肠加工过程中,加工者需要密切监测盐水的浓度,因为胶原蛋白脱水固化会稀释盐水浓度,为了确保最佳的产品质量,应将盐以固体形式或溶液形式添加到盐水浴中,以保持盐水在所需的浓度水平。此外,在加工过程中共挤喷嘴的两个锥形元件以相反的方向旋转会产生大量的热量,因此共挤出喷嘴需要通过冷凝水循环防止胶原蛋白变性。表2 简要阐述了以胶原蛋白或海藻酸盐为材料的共挤过程的差异。

图6 以胶原蛋白为原料的共挤香肠加工工艺流程示意图Fig.6 Schematic diagram of processing technology of co-squeezed sausage with collagen as raw material

表2 以胶原蛋白或海藻酸盐为原料的共挤过程的差异Table 2 Differences of co-extrusion processes using collagen or alginate as materials

3.3 共挤香肠加工工艺的优缺点

共挤工艺与传统的分批处理工艺相比的主要优点是:共挤工艺是一个连续的操作,因此能够大规模生产。虽然初始设备成本可能很高,但增加产量和降低劳动力成本在经济上是有利的[60]。由于肉类技术的不断进步,特别是共挤压技术的进步,使香肠生产变得更加简单,并开始从批量生产转为连续生产,减少了处理产品的人员,降低了微生物污染及水资源使用,并提高了生产速度。通过改变共挤喷嘴口径,香肠分切长度,实现规格多样化。填充肉糜的肠衣可能存在肠衣胀裂的现象,而共挤肠衣会避免这种情况,减少返工。共挤压肠衣是可食用的,它们可以在蒸煮袋内烹饪加工,防止了削皮机、切片机等机器烹饪后的微生物污染的风险。另外,共挤香肠的出现,也标志着纯素香肠的真正出现,利用海藻酸钠作为成膜材料进行共挤香肠的生产,可以真正达到香肠的无动物源性,以用于特殊人群所需。

共挤香肠技术也有不足之处。首先共挤香肠技术对成膜原料的稳定性要求高,以及成膜过程的操作性要求高;目前适用于乳化香肠制备,比较难应用于大颗粒香肠制备,对不同香肠种类生产的适应性仍需提高;后续加工过程中,由于原位成膜的机械性能差,甚至需要对肉糜进行预凝胶化才能进行后续加工,所以对悬挂系统要求比较苛刻,甚至不能完成悬挂,需要进行随时切断,以及要求连续化的后续加工成套设备,这无疑增加了肉制品企业设备购置成本和操作技术难度。

4 展望

近年来,国内外对于共挤香肠加工技术的研究和应用明显增多。使用共挤技术不仅能连续自动化生产提高生产效率,同时也减少了微生物污染和降低企业的生产成本。目前,虽然国内对共挤技术的原理和工艺流程了解比较清楚,但工业化的共挤技术设备和生产加工参数了解较少。另外,共挤香肠肠衣的机械强度作为影响香肠品质的重要因素需要进一步研究。目前文献中报道的优化肠衣机械强度的方法主要是通过添加淀粉、纤维素等物质增强材料的机械性能,如利用温和的物理技术、酶技术以及纳米强化技术,提升成膜性能,但是对于材料之间的相互作用机理和交联效果并不完善。因此,还需要相关学者不断研究,丰富适用于共挤香肠肠衣的理论基础,为更好的开发共挤香肠技术作为理论依据。如何优化肠衣的成膜性能,提高共挤技术对不同香肠种类生产的适应性,进一步对共挤香肠技术与设备进行研发形成完整生产链,是未来需要深入了解和研究的重要领域。